编制人:Carlos Herrera Alfaro;德意志联邦共和国专门从事罐头食品加工的渔业工程师 KIN eV

地点和日期:瓜亚基尔,2022 年 11 月 25 日

罐头厂的标准化,以及涉及低酸度和酸化食品蜜饯 (LACF) 热处理的设备,必须按照美国食品和药物管理局 (FDA) 21CFR113.40 的建议进行,美国国家食品加工商协会 (NFPA) 和其他组织努力寻求热处理的有效性,以实现罐头食品生产中的微生物杀伤力,最终目标是确保蜜饯达到可靠的商业无菌水平,FDA和 USDA 定义:作为通过加热在保藏中达到的条件,生产不含微生物的产品,这些微生物能够在没有冷藏的正常商业储存和分销条件下在食品中繁殖。

食品蜜饯的生产取决于一系列旨在确保食品安全的操作过程,而公众健康的主要关注点是肉毒杆菌毒素形成的风险,主要是在低酸度的食品中。 这种毒素对消费者来说可能是致命的,它是由肉毒梭菌产生的,肉毒杆菌是一种孢子化的耐热微生物,在热验证研究 (HACCP) 中用作参考或目标,必须可靠地证明其在热过程中的破坏。由处理机构安排或建立。

对于时间和温度编程的过程以有效地实现适当的商业无菌,加工厂和使用的设备,例如巴氏灭菌器、常规蒸汽高压灭菌器、淹没水、喷水、级联、超压等,它们必须正确设计和标准化,使它们在热处理中达到良好的温度分布,从而保证所有经过热处理的罐头,无论它们在设备或加热介质中的位置如何,都能达到计算的微生物杀灭率;要实现后者,必须保证厂内有良好的供给,如蒸汽(lbs steam/h)、压缩空气(CFM)、水、电等,充足且质量好。

罐头厂适当设备的注意事项

使用金属容器制造产品的罐头厂大多使用传统的、批量的、静态 (AC) 高压灭菌器,这些高压灭菌器使用直接加压蒸汽进行巴氏杀菌或灭菌过程。 在这里,饱和蒸汽的测压压力对应于根据工厂所在高度确定的温度,例如,在海平面上,高压灭菌器加热到 120 °C (248 °F),压力计将显示 14.1 PSI在海拔 1219 米(4000 英尺)处,在相同温度下,高压灭菌器中的压力表将显示 16 PSI。

由于主题的长度以及为了使本文更具说教性,从现在开始我们将只处理使用这些类型的传统杀菌锅 (AC) 的罐头厂的标准化。

罐头厂现在也可以配备超压高压灭菌器来热处理他们的罐头食品,同时还可以加工其他软包装,如袋子、罐子、塑料、纸板等。 通常,这些设备使用雾化水、级联水或洪水,与传统设备的不同之处在于设备内部的压力可以变得更高,例如在 120°C (248°F) 时可以达到 28 PSI,这种情况可以防止软包装在热处理过程中会变形、过度膨胀、破裂或拉伸其封口,这随后会损害储藏室的气密性,并可能对食品造成微生物污染。

我个人推荐使用双重高压灭菌器,其中ETP和TFS马口铁容器用直接蒸汽和软容器用水进行热处理。 该选项可防止罐头因轻微的外部脱漆而过早氧化、由于溶解在水中的钙盐和镁盐而形成白色斑点、分离外部清漆的电流以及在将它们添加到工艺水中时会恶化的其他缺陷。此外,还有来自蒸汽管道的冷凝物和来自锅炉的腐蚀性残留物。

在罐装厂的蒸汽管道分布中,建议实施冷凝水滞留和回流系统至锅炉房;带有一个主歧管、疏水阀、蓄能器、储水瓶和一个将其返回供水箱的泵,以利用其剩余的热能进行重复使用。

此外,向高压灭菌器或其他需要蒸汽的设备供应蒸汽的管道必须采用“鹅颈”设计,其中包括将供应管道安装在主管或较大管道的上部,然后向下延伸至设备。带有“U”字样,最重的冷凝水保留在下部,并最终保留在带有热力学收集器的瓶子中,以便返回锅炉房。

考虑到罐头厂中的大多数设备和高压灭菌器都使用蒸汽进行热处理,因此它们的供应必须充足且恒定(以磅蒸汽/小时为单位)。 对于这项任务,建议将一根独立的管道从锅炉房引向高压灭菌器组,这将被称为加压,并且必须始终保持 100 至 120 PSI 的测压压力。 关于其尺寸,必须根据其横截面积(以英寸 2 为单位)、根据反应釜组中预计的高压灭菌器数量以及将同时启动热处理程序的高压灭菌器数量来计算。

植物评价和原位热力学平衡

工厂评估和现场热力学平衡将允许确定锅炉房中蒸汽的产生量(以磅蒸汽/小时为单位)与外围设备在高峰生产时的消耗量,以及巴氏灭菌器和高压灭菌器是否会处于平衡状态,特别是验证是否有足够的蒸汽可用性来令人满意地完成提供商业无菌的热过程。

在此评估中,必须考虑到传统的高压灭菌器 (AC) 在其过程中使用直接加压蒸汽,在开始计算热过程的有效时间之前必须去除内部的所有空气,因为空气是一种比饱和蒸汽效率低得多的加热介质。这个操作过程被称为空气去除、通风或通风,正是在这个阶段,工厂中的蒸汽消耗量最大。 这里必须考虑到,在约 6 mt(20 英尺)的传统高压灭菌器中,通风持续 10 或 15 分钟,蒸汽连接(蒸汽入口)为 1 ¼ 英寸,直到达到 105°C(221 °F),它可以消耗大约 3500 磅蒸汽/小时或 100 BHP。

这种高蒸汽消耗也适用于其他封闭的热力学系统,例如巴氏灭菌器、蒸煮器、热烫器等,这些系统必须首先去除其中存在的空气,以稳定程序热过程的温度。

工厂评估和现场热力学平衡必须在最关键的条件下进行,即罐头厂以其所有生产线和最大产能工作。在这种情况下,蒸汽消耗量将更大,更具代表性.

对于水箱、游泳池、浴盆、水壶、洗衣机等加热开放式系统,液体、酱汁、食物或材料未达到压力,可按常规计算蒸汽消耗量;这大约是每 1 公吨(2200 磅)334750 BTU 或 345 磅蒸汽/小时(10 必和必拓),使装料从环境温度升至 100°C(212°F)。

还建议对分布在罐头厂的管道进行评估,考虑它们的横截面积(以 inch2 为单位)和管线压力(以 PSI 为单位),因为生产区域可能有良好的蒸汽生产和供应,但是如果管道尺寸不合适,它们的流量或排放可能会受到很大限制。

通常,当罐头厂扩建新生产线、增加设备且规划不当时,可以在工厂评估中确认蒸汽供应不足以正确执行热过程。

Bank of Autoclaves的标准化和排气系统

传统高压灭菌器 (AC) 组的设计和组装以及在压力下用饱和蒸汽在金属容器中罐装低酸度的热处理的理想选择是,所有这些都在设计、尺寸和通风系统方面标准化,在这个在这种情况下,研究一个或两个高压灭菌器的温度分布将能够验证其余部分。 如果不是这种情况,则必须独立或分组对为罐头食品提供商业无菌的设备进行验证。

考虑到从传统高压灭菌器 (AC) 内部排除空气或通风对于能够从一开始就稳定热处理温度至关重要,我们将详细介绍 FDA (21CFR113.40) 描述的主要通风系统.), NFPA (B 26-L) 等。 这些出版物还提到了当热过程开始时通风口必须保持打开的时间和温度,以获得良好的温度分布,但我们不会在这里提及它们,因为过程权威必须通过验证来定义它们学习。

通风口是离开高压灭菌管的大穿孔,其中安装了闸阀或开流阀以控制空气去除。

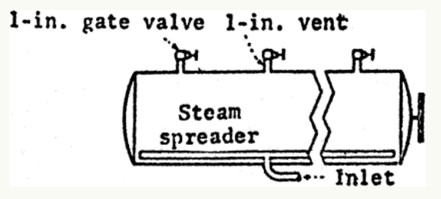

卧式高压灭菌器的排气。 (A) 通过多个直接排放到大气中的 1 英寸(2.5 厘米)通风孔进行通风。

这种设计在罐头厂中并不常见,因为它们需要处理过多数量的闸阀。 它们有一个 1 英寸(2.5 厘米)的通风口或每 5 英尺(1.52 米)的高压灭菌器长度的通风口,配备有排放到大气中的闸阀或旋塞阀,位于末端的通风口不超过 2.5距离脱水缸开始和结束位置 76 厘米。

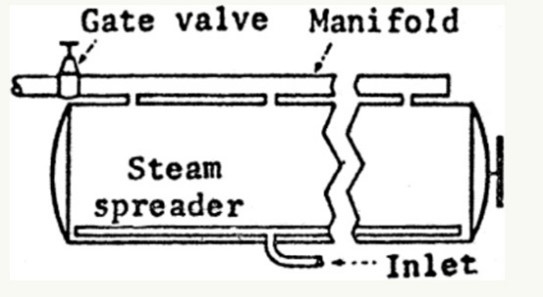

卧式高压灭菌器的排气。 (B) 通过多个 1 英寸(2.5 厘米)通风孔通风,这些通风孔通过歧管排放到大气中。

这种设计在罐头厂中使用最多,因为它具有大容量并且对于热过程中空气的初始去除非常有效。 每 5 英尺(1.52 米)的高压灭菌器长度有一个 1 英寸(2.5 厘米)的通风孔;和销售给

与脱水缸末端的距离不超过 2.5 英尺(76 厘米)。 歧管尺寸:适用于长度小于 15 英尺(4.6 米)、2.5 英寸(6.4 厘米)的高压灭菌器;适用于 15 英尺(4.6 米)和更长的 3 英寸(7.6 厘米)高压灭菌器。

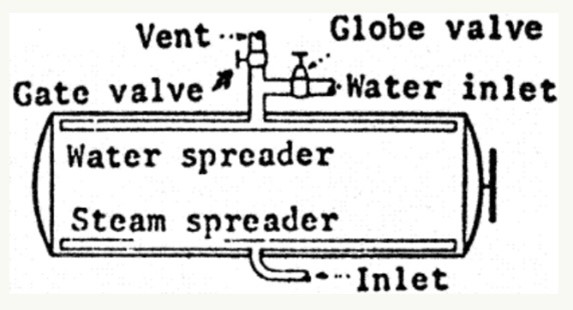

卧式高压灭菌器的排气。 (C) 通过罐头冷却阶段使用的水管进行通风。

排气阀和闸阀尺寸:适用于长度小于 15 英尺(4.6 米)、2 英寸(5.1 厘米)的高压灭菌器;对于 15 英尺(4.6 米)和更长的高压灭菌器,2.5 英寸(6.4 厘米)。

布水器尺寸:在小于 15 英尺(4.6 米)长、1.5 英寸(3.8 厘米)的高压灭菌器中;对于 15 英尺(4.6 米)和更长的 2 英寸(5.1 厘米)高压灭菌器。 孔的数量应使其总截面积约等于通风管入口的截面积。

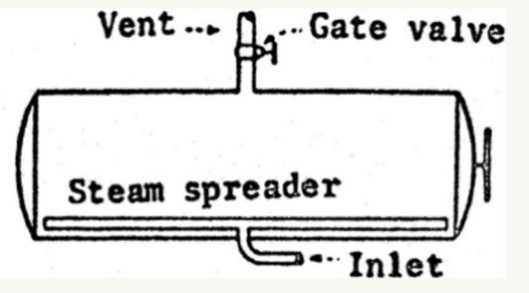

卧式高压灭菌器的排气。 (D) 通过单个 2 ½”(6.4 厘米)顶部通风口进行通风。 高压灭菌器的长度不应超过 15 英尺(4.6 米)。

它们有一个 2 ½ 英寸(6.4 厘米)的通风孔,配有一个 2 ½ 英寸(6.4 厘米)的闸阀,位于距蒸馏瓶中心 2 英尺(61 厘米)的位置。

立式高压灭菌器的排气。 (E) 通过 1.5 英寸(3.8 厘米)通风口通风。

他们有一个 1 ½” 英寸(3.8 厘米)的排水管,配备一个 1 ½” 英寸(3.8 厘米)的闸阀,并且在阀门之外的 1 ½ 英寸(3.8 厘米)不超过 6 英尺(1.8 米),在排放到环境或歧管之前。

立式高压灭菌器的排气。 (F) 通过单个 1 英寸(2.5 厘米)侧面或顶部通风口或通风口进行通风。

它们在盖子或顶侧有一个 1 英寸(2.5 厘米)的通风孔,配备一个 1 英寸(2.5 厘米)的闸阀并直接排放到大气、歧管或歧管。

立式高压灭菌器的排气。 (G) 通过位于高压灭菌器底部的通风孔或排水管进行无箱通风。

(A) 通风口

这些高压灭菌器没有汽车或篮子,因为罐头直接落入高压灭菌器中,高压灭菌器装满水以缓冲掉落。当装载完成后,将其排放到水中,然后开始热过程。 蒸汽分配器位于高压灭菌器的上部,通风通过位于底部的排水口进行。

很明显,可以使用本文所述之外的其他设计或通风系统,但加工厂必须有切实的证据,以及由加工权威机构进行的温度分布研究,证明已充分去除空气在开始程序化热处理之前从高压釜内部。

考虑到本文未能阐明常规高压灭菌器(AC)标准化中的重要概念,如仪器仪表、设备、强制性程序等问题,我们将在后面的章节中进行处理。

对同时考虑设计和组装的高压灭菌器组标准化的任何疑问,都可以通过 Mundolatas 解决。

0条评论