市售的马口铁容器大多是由马口铁矩形制成,通过将其卷成圆柱形状并焊接相对的两个侧面,通常通过电焊形成。 电焊的主要缺点是它从覆盖钢的焊接区域去除锡,与用作中间元素的铜混合。 这意味着,无论是内部还是外部,所述区域都没有受到来自环境和待包装产品的化学侵蚀的保护,这些化学侵蚀通常会导致腐蚀和侵蚀,从而危及容器的密封性。 在外部,使用液体清漆,涂抹得当足以承受消毒和随后与环境的接触。 但在内部,更有效的覆盖是必要的,没有孔隙,因为与包装在液体介质中的产品直接接触会引起原电池 (Fe-Sn) 形成的攻击,在某些情况下会导致穿孔容器和失去密封性。

目前最有效和最广泛的覆盖是通过静电施加粉末树脂进行的,通常称为“静电粉末”。 它是一种聚酯树脂,呈粉末状,浓度大于 99%。 它必须不含可能导致结块的水分,并且其粒度必须在几微米的数量级,并且不包含大于应用平均厚度的颗粒。 粒度越小,静电粉末在整个焊缝中的覆盖、流动性和良好分布越有效。

静电粉尘在整个焊缝上的覆盖和分布是获得良好结果的两个最重要的因素。

该分布对于避免在特定区域中的积聚很重要,在特定区域,应用层的厚度可能对容器的其他机械操作的性能有害。

众所周知,粉末层(或任何其他树脂)越厚,其柔韧性越低。 因此,多余的层虽然可以保证更好的覆盖,但可能会损坏其他元素,例如闭合的形成、刺绣甚至颈缩的形成。

评估分布时我们必须考虑的第一件事是了解推荐的层厚。

每个制造商(SHERWIN-WILLIAM、HOCHBACH 等)对应用都有自己的建议,但通常以每单位长度的应用重量给出,因为这是在过程中控制质量水平的最简单方法. .

然而,我们必须确定我们将要使用的层厚度,以及我们在分布方面允许的公差,同时考虑到这些因素。

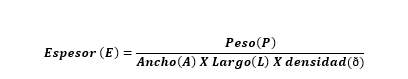

然后,考虑到覆盖物的尺寸,施加的重量将等于静电粉末的体积乘以其密度:

宽度 (A) x 长度 (L) x 厚度 (E) x 密度 ( ð ) = 重量 (P)

由于我们想要获得的是应用层的厚度,我们将有:

如果我们将重量单位为mg,尺寸单位为mm,那么厚度也会以mm为单位,因此我们应该将其乘以1000以获得以μm(微米)为单位的厚度。

在任何情况下,粒度测量的百分比都不应大于层厚度的 10%,因为它可能形成更厚的区域,从根本上影响处理和关闭操作的正确性能,并可能产生变形,并且在在最极端的情况下,钢的断裂会危及容器的密封。

因此,有必要通过在焊缝中心和末端测量层厚来很好地控制沿焊缝不同点的层厚。 对于法兰容器,需要测量焊缝各点的厚度,至少测量法兰区域的两个中心位置,以检查分布的均匀性。

电子测量设备通常用于铁磁基板上。 它们通常带有弯头探头,允许我们将它们插入焊接主体内,从而在不同点进行测量,而无需切割容器以进入内部。

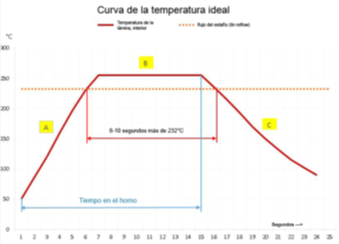

要考虑的另一个方面是热处理,以实现静电粉末的聚合/融合。 这是确保适当粘附、良好工艺和无气孔的唯一方法。 时间和温度设置将取决于可用的干燥线(热风、电、气、感应)以及烤箱的类型(直式或 U 形)。 为了使性能达到最佳状态,必须达到锡的熔化温度 (232 °C)。 典型的干燥/固化曲线如下:

在这条理论曲线中,三个区域被清楚地区分:

- 为了适当地熔化粉末并尽可能长时间地保持锡熔化,理想的是实现温度的快速升高。

- 理想情况下,在 232°C(液态锡)以上的停留时间至少应为 8 秒或更长。 焊缝两侧的熔合区应从外面欣赏。

- 冷却速度可以直接影响粉末薄膜的机械性能。 如果快速冷却,粉末会更柔软,更有弹性,而如果缓慢冷却,则在加工时会再次结晶并变得更脆。

我们必须考虑的主要因素之一是熔融粉末在容器焊料上的附着力。 在实践中,粉末薄膜必须在三种不同的基材上表现出良好的附着力:

-

关于内墙漆。

有一个区域,粉末清漆必须覆盖清漆的末端,以避免金属出现孔隙。 清漆上的灰尘粘附是必不可少的。 通常,使用的清漆是比粉末更重要的粘附因素。 清漆的化学成分和添加剂都会影响结果。 重要的是要区分是粉末没有粘附在清漆上还是两层一起脱落。

必须特别注意 Meat Release 内部清漆,它们通常高度润滑并含有不粘添加剂,尤其是新的 BPA-Ni 清漆。

-

在锡上

在焊锡和灰尘之间,灰尘必须粘附在锡的锡上。 焊接 板材的质量和焊接条件会影响结果。 但是经验告诉我们,一旦达到锡的熔化,该区域的附着力就很好。

-

关于焊接

焊料由铁组成,粉末与铁的附着力好。 当它不在惰性气氛中焊接或焊接不足时,焊缝上或多或少会产生明显的氧化层。 尽管粉末正确粘附到所述氧化层上,但它不能很好地粘附到焊缝上,这可能导致两层(灰尘+氧化物)分离。

要评估静电粉末聚合后的附着力,最方便的方法是查看它在金属上开始冷却后的分离程度:

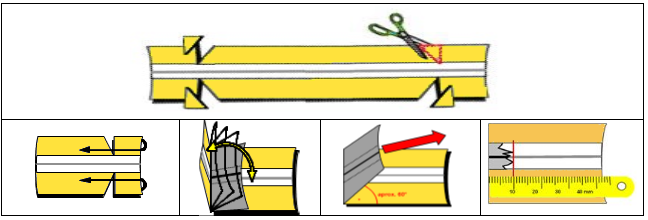

附着力控制分两个不同的阶段进行:第一个,新应用的,和一次冷的,而第二个测试是在 121°C 灭菌 60 分钟后进行的。 执行这两个测试的方法是相同的,包括切割容器的接缝,在每侧留下大约 10 毫米的多余部分。 接下来,我们在静电粉末带的每一侧和距离末端约 20-25 毫米处做一个切口,而不实际切割应用的聚合带:

支撑在平坦且刚性的表面上,我们继续 折叠和展开锡,不要超过水平线,直到它被切割,只留下两块由聚合粉末带连接的部分。 将较大的部分牢牢固定在支撑表面上,继续均匀地拉动较小的部分,但不要突然,尝试将静电粉末带与另一部分分离,直到它断裂,然后继续,以毫米为单位测量从锡片上分离的最大长度。

冷藏时不应超过10mm,灭菌试验后不应超过20mm,应使用含3%柠檬酸和1.5%氯化钠的模拟液进行,但可根据需要使用其他不同成分。

最后,我们可能需要去除已经聚合的静电粉末,以便观察焊缝或在聚合后进行重量控制。 消除它的方法是使用强有机溶剂,如二氯甲烷。 用浸泡在二氯甲烷中的棉花,并使用镊子(避免与皮肤直接接触)在静电粉末层上摩擦直至完全消除。 必须采取预防措施,避免吸入直接气体和接触皮肤或眼睛。 必须遵守产品安全数据表上的说明。

参考书目:

- HOCHBACH GmbH,HOLAC 焊接粉末清漆的技术信息。

何塞 FCO。 佩雷斯·戈麦斯

Mundolatas顾问

0 Comments