介绍

模痕是在金属制罐过程中可能出现的一种常见缺陷,特别是在使用两片式制罐业的工具包时。 这些缺陷会对成品的质量和外观产生不利影响。 在这篇文章中,我们将讨论模痕的原因,它们对制罐过程的影响,以及如何利用最新的模具封装技术的创新来预防和解决这些问题。

造成模印的原因

当模具包内的模具与罐子的薄壁部分接触时,就会出现模痕,导致表面上出现明显的痕迹或肋骨。 这可能是由于多种原因造成的,包括锤子的过度振动、模具在模具模块内的不正确运动或模具与后面的表面之间形成真空。

模印的影响

模印不仅影响罐子的外观,而且还可能损害其结构的完整性。 这可能导致客户不满意,并由于需要额外的质量控制措施和可能的产品召回而增加生产成本。

用现代工具包技术预防模痕

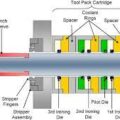

有助于防止模痕的模具包装技术的关键创新之一是使用橡胶弹簧和根据制罐商的模具尺寸定制的轮廓销。 橡胶弹簧有助于抑制锤子通过工具箱时产生的振动。 这种振动吸收减少了在罐子的薄壁部分发生模痕的机会,从而使罐子更好、更亮。

防止模痕的另一个基本特征是吹气系统。 在拉丝模浮向冲床/罐头进给的中心后,它们被压在模子后面的模块或分离器的表面上。 这种压力在模具和它后面的表面之间产生了真空,这可能会阻碍模具的正常移动。 需要一个吹气系统来打破这种真空,使弹簧和悬挂销返回到模具的中心位置。 模具后面的表面必须配备空气槽,从盖子上充入,与冷却剂的方式相同。

处理模痕和维护工具包

定期检查和维护工装组件对防止模痕和确保无故障运行至关重要。 遵循这些步骤来处理模痕和维护你的工具包:

检查工具包部件是否有毛刺、划痕、凹痕和其他损坏。 用一块石头将任何凸起的损伤抹平。

拆下模具,检查拆下模具的工具箱内部区域。 对工具包模块内的任何粗糙或损坏的表面进行打磨和清洁。

吹出模块,使工具包没有灰尘、细小颗粒和其他污染。

检查新模具,确保其外径和表面没有划痕、凹痕、毛刺或其他粗糙的表面状况。 修复或更换状况不佳的模具。

确保模具与模块正确配合,并且在安装盖板时可以偏离中心(浮动)。

总结

模痕是制罐业中常见的缺陷,但只要正确理解和实施现代工具包技术,就可以预防和有效解决。 定期检查和维护成套模具,结合使用橡胶弹簧、轮廓销和吹气系统,可以大大减少模痕的发生,提高成品罐的整体质量。