Crown Closures Europe

INSTRUCCIONES PARA EL USO CORRECTO

DE TAPAS DE VACÍO

TWIST OFF

PT

PT PLUS

Se adjuntan los apéndices siguientes:

A: Corrosión externa de las tapas

B: Medidas de la Seguridad de Cierre y Avance de Tapa

C: Procedimientos de control en las líneas de llenado

ÍNDICE

0. Conceptos y Términos Básicos

1. Almacenamiento de Tapas no Utilizadas

2. Envases de Vidrio

Tratamiento en caliente (TEC)

Tratamiento en frio (TEF)

3. Llenado

Limpieza en el llenado

Producto flotante

Espacio de cabeza y temperatura de llenado del producto

Tabla 1

Aire ocluido

Transporte de los envases de vidrio

4. Cerrado

Niveles de vacio a salida de la máquina cerradora

Tapas con botón

Máquina cerradora y paradas de línea

Sistemas de alimentación de tapas

5. Manipulación de los Envases Cerrados

6. Tratamiento Térmico (Procesado)

Pasteurización

Esterilización

7. Secado de los Envases, Paletizado y Almacenamiento

Secado

Palatización. Almacenamiento

APÉNDICE A : CORROSIÓN EXTERNA DELAS TAPAS

APÉNDICE B: MEDIDA DE La SEGURIDAD DE CIERRE Y AVANCE (TAPAS TWIST OPEN

Valores recomendados de seguridad de cierre (acabados de boca en hélice estándar)

Envases con hilo de ángulo-plano

Seguridad de cierre en CX 43-48-TO-B (FD157 A y D), versión de hilo en hélice 43/48 mm TO

Avance de Tapa (Tapas Twist Open)

Avance de tapa sobre CX 43-48-TO-B (FD157 A y D), versión de hilo hélice 43/48 mm TO

Medida combinada del Avance y de la Seguridad de Cierre

APÉNDICE C: PROCEDIMIENTOS DE CONTROLEN LÍNEAS DE ENVASADO

Tabla de Conversión de Unidades

Las presentes instrucciones cubren los principales puntos de observación en el uso de tapas Twist, Open, PT y PT Plus. Aquellas serán de aplicación en todas las operaciones de llenado estándar donde las tapas vayan a ser utilizadas en procesos de llenado en caliente, llenado en frio, pasteurizado y esterilizado de productos alimenticios, cubriendo los siguientes puntos:

- Conceptos y términos básicos

- Almacenamiento de Tapas No Utilizadas

- Envases de Vidrio

- Operación de Llenado

- Operación de Cerrado

- Manejo de Envases Cerrados

- Procesos Térmicos

- Secado de Envases, Paletización y Almacenamiento

La selección de la tapa y del acabado de boca del envase de vidrio será acordada con los Departamentos de Ventas y SAC de CROWN Closures Europe. Cualquier modificación en el modelo de utilización o en la formulación del producto con relación a la lapa especificada previamente, ha de ser comunicada a CROWN Closures Europe.

Esta información ha sido cuidadosamente recopilada desde la experiencia y de pruebas detalladas. En caso de condiciones de uso que se desvíen de las presentes Instrucciones el cliente ha de contactar con CROWN Closures Europe y quedar convencido de que el producto final cumple sus requerimientos en todos los aspectos.

Todas las tapas metálicas de vacio suministradas por CROWN Closures Europe se ajustan a la Legislación correspondiente relativa a materiales y objetos destinados a entrar en contacto con alimentos. A petición, CROWN Closures Europe facilitará su actual Certificado de Conformidad con las Regulaciones en materia de contacto alimentario.

Nuestro Certificado de Conformidad con las Regulaciones acerca de migraciones totales o específicas se basa en el uso de simulantes reconocidos. Los niveles actuales de migración de materiales desde la tapa al alimento dependen de la composición del producto alimenticio, del método utilizado para el Procesado del envase «alimento envasado- y de las condiciones de almacenamiento que se lleven a cabo. Es responsabilidad del envasador asegurar que los niveles de migración se encuentran dentro de los límites permitidos así como llevar a cabo todas las pruebas y controles que sean necesarios para establecer dichos niveles, ya que CROWN Closures Europe no tiene control sobre las condiciones reales de uso, composición, tipo de proceso o condiciones de almacenamiento del producto final

- Conceptos y Términos Básicos

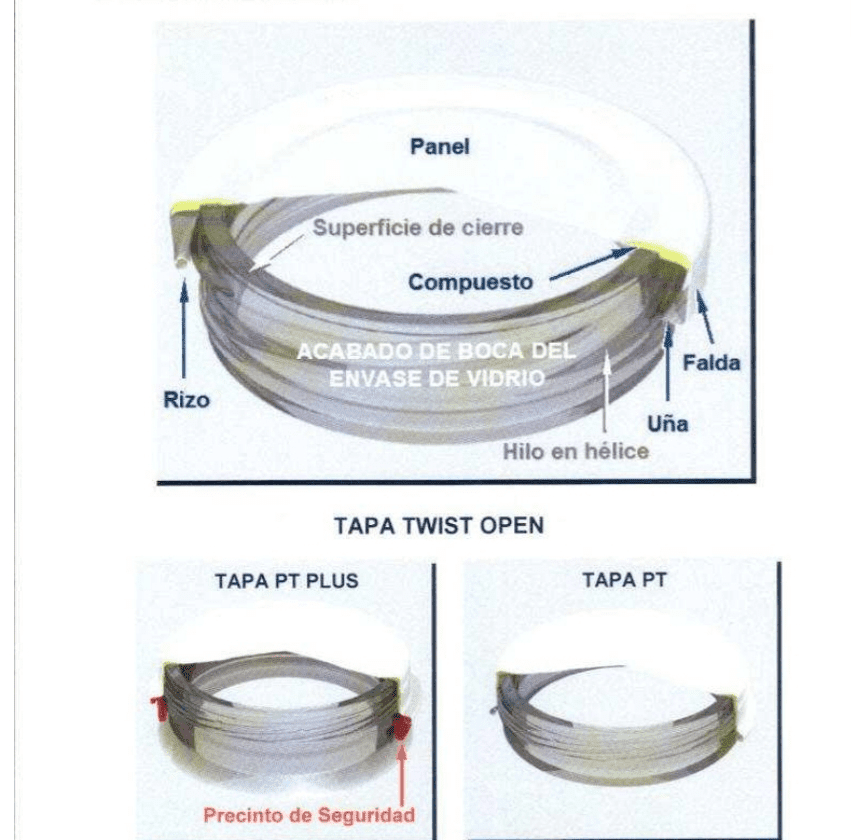

En este apartado se recogen parte de los conceptos incluidos en las presentes Instrucciones de Utilización y tan sólo se pretende explicar el concepto:

Aplicación de tapa: acción de situar la tapa correctamente en el envase de manera que mediante giro en sentido horario (Twist Open) o presión (PT y PT Plus) por medio de máquina cerradora o manualmente se obtenga un envase cerrado herméticamente, es decir, un envasado.

Botón: porción circular elevada en el centro del panel de la tapa que funciona como indicador de existencia de vacío en el interior del envasado.

Compuesto sellante: material aplicado en parte del interior de la tapa y destinado a quedar en contacto con la superficie de cierre del envase, creando un cierre hermético.

Desaplicación de la tapa: ocurre cuando, en un envasado, la tapa gira en el sentido de apertura o antihorario sin acción externa o manual alguna y que supone la pérdida de hermeticidad en un envase de vidrio, A este fenómeno se denomina también “retroceso” de la tapa.

Envasado: envase de vidrio que habiéndose llenado con producto alimenticio, ha sido posteriormente cerrado herméticamente utilizando una tapa Twist Open, PT o PT-Plus de CROWN Closures Europe.

Envase de vidrio: recipiente o contenedor de vidrio destinado a contener producto alimenticio y con acabado de boca diseñado para aplicar tapas Twist Open, PT o PT-Plus de CROWN Closures Europe.

Falda de la tapa: es la superficie lateral de la tapa y que rodea al panel.

Panel de la tapa: es la sección central de la parte circular superior de una tapa y que comprende la mayor superficie de la misma.

Procesado: se refiere a la acción de tratar térmicamente un envasado.

Proceso: tratamiento térmico al que se somete un envasado.

PT (Press & Twist): término que significa Presionar (Press on) para aplicar la tapa al envase y Girar (Twist off) para abrir el envasado.

PT Plus: es la tapa PT a la que se le añade un anillo plástico de seguridad inviolabilidad (evidencia de apertura)

Retroceso de tapa: ver desaplicación de la tapa.

Rizo: es el arrollamiento de una porción de la falca en su extremo abierto. Protege al filo de corte y da resistencia a la tapa.

Superficie de cierre: superficie superior de la boca del envase que queda en contacto con el compuesto sellante de la tapa una vez aplicada, creando así un cierre hermético.

Tapa aplicada: resultado de la aplicación de la tapa.

Tapa mal aplicada: tapa que, por diferentes motivos, no se sitúa correctamente en el acabado de boca del envase de vidrio provocando un cierre no hermético y un envasado de mala calidad.

TO (Twist Open): término que significa Girar (Twist) para Abrir (Open) el envase.

Uña: parte del rizo especialmente conformada para quedar situada en la parte inferior del hilo de rosca del acabado de boca del envase de vidrio haciendo que la tapa quede fijada al mismo.

Vacio: presión inferior a la atmosférica medida en el interior de un envase cerrado.

- ALMACENAMIENTO DE TAPAS NO UTILIZADAS.

Las tapas no utilizadas se pueden almacenar hasta un máximo de dos (2) palets en altura, teniendo siempre el máximo cuidado. Los palets deben apilarse verticalmente, sin inclinarse y en un entorno limpio y seco, libre de insectos o plagas. Las cajas dañadas o húmedas han de ser retiradas del apilamiento ya que pueden provocar un colapso del palet y originar cargas excesivas sobre cajas individuales, provocando tapas deformadas o abolladas que quedarán fuera de uso. Es necesario un cuidado especial con las tapas del tipo PT Plus para evitar daños en el anillo plástico de seguridad y sus pequeños puentes de plástico que resultarán en una aplicación de tapa de mala calidad.

Ha de evitarse, bajo cualquier circunstancia, la contaminación de las cajas y aquellas parcialmente utilizadas han de ser precintadas de nuevo antes de su almacenamiento.

Las tapas PT Plus no han de utilizarse directamente si proceden de una zona de almacenamiento fría; en tal caso las tapas han de ser trasladadas al interior 24 horas antes de su utilización para asegurar que el anillo de plástico alcanza la temperatura ambiente (superior a 20°C).

El área de almacenamiento no debe experimentar valores extremos de temperatura y humedad (es decir, debe estar de 5 a 30°C y por debajo del 70% de humedad relativa) Ha de seguirse un sistema de rotación de existencias (rotación de stocks) para asegurar que las tapas se utilizan según su fecha de fabricación (esto es, las tapas con la fecha de fabricación más antigua se utilizan en primer lugar).

- ENVASES DE VIDRIO

La especificación (diseño) del envase de vidrio ha de ser tal que impida el contacto directo entre tapas de envases adyacentes (contacto entre tapas).Normalmente esto se consigue haciendo que la mínima dimensión externa del envase de vidrio sea superior al máximo diámetro externo de la tapa utilizar.

Un error en lo anterior hará a los envases cerrados sensibles a daños por impactos durante su manipulación y transporte y aumentará el riesgo de pérdidas de vacio así como posibles deterioros debidos a fugas y pérdidas de producto.

La especificación de la capacidad del envase de vidrio es un factor importante para el correcto llenado y posterior procesado del producto envasado. La capacidad límite (o capacidad de rebose) correcta del envase de vidrio es esencial para todas las operaciones que impliquen un proceso térmico a una temperatura más alta que la temperatura de llenado. Un error en la especificación de la capacidad correcta del envase llevará a dificultades para conseguir el volumen o peso declarado de producto y originará un riesgo de que el cierre (sellado) de los envasados se desplace durante el procesado (retroceso o desaplicación de la tapa).

Para conseguir el volumen correcto de espacio de cabeza en el momento del llenado, como se específica en la Tabla 1, es importante que la especificación del envase de vidrio tenga en cuenta lo siguiente:

- La dilatación térmica y, por tanto, el volumen del producto a la temperatura de llenado.

- Las variaciones en la llenadora y el sobrellenado normal para alcanzar el volumen / peso declarado.

- Las variaciones en la capacidad del lote de envases de vidrio durante el proceso de fabricación.

Es entonces cuando se pueden realizar los cálculos para asegurar que se alcanza el volumen de espacio de cabeza requerido (como porcentaje de la capacidad límite del envase). El espacio de cabeza ha de ser considerado como un punto crítico de control en todos los procesos térmicos con tapas del tipo PT y para todos los procesos de esterilización con rotación.

Se sabe que los tratamientos o recubrimientos aplicados por el fabricante a los envases de vidrio influyen en el comportamiento de la tapa y han de mantenerse dentro de las especificaciones acordadas. Debido a la gran variedad de materiales de recubrimiento y de métodos de aplicación en uso no es posible establecer especificaciones detalladas en este sentido pero CROWN Closures Europe recomienda:

Tratamiento en caliente (TEC)

Niveles excesivos de tratamiento en caliente son causa probada de altos pares de apertura; además pueden llevar a problemas de aplicación de tapa y promover la oxidación de las uñas. CROWN Closures Europe especifica valores por debajo de 20 CTU en los acabados de boca de envases TO y por debajo de 10 CTU en los acabados de boca de envases PT.

Tratamiento en frio (TEF)

Los recubrimientos en frio «tratamientos en frío- son materiales similares a la cera aplicados a los envases de vidrio después del recocido para dotarlos de un correcto comportamiento en su manejo en la línea de envasado.

Niveles excesivos de tratamiento en frío sobre el cuerpo del envase de vidrio pueden causar dificultades en la aplicación de tapa debido a un deficiente control del envase a su paso por la máquina cerradora. Normalmente los niveles de TEF sobre el cuerpo del envase de vidrio son bien controlados por el fabricante mediante la medida del ángulo de deslizamiento, si bien estas especificaciones han de ser acordadas y mantenidas.

El tratamiento en frio presente en el acabado de boca puede causar problemas en el comportamiento de la tapa. Un exceso de TEF en la parte inferior de los hilos de la boca del envase puede llevar a un retroceso (desaplicación) de la tapa durante el proceso térmico, causando una baja seguridad de cierre y una integridad del envasado final de mala calidad. Bajo ciertas circunstancias la presencia de estos materiales en la superficie de cierre de la boca del envase de vidrio puede originar altos pares de

Apertura. Como resultado de esto, CROWN Closures Europe especifica que los materiales aplicados en el TEF han de ser aplicados sólo sobre el cuerpo de los envases mediante el pulverizado entre filas de manera que el acabado de boca del envase de vidrio no resulte contaminado.

- LLENADO

Es necesario cuidar todos los puntos referidos a la operación de llenado para conseguir la producción de envasados seguros y sanos; a continuación se muestran ejemplos de las diferentes áreas que requieren de chequeo y control:

Limpieza en el llenado

Las condiciones de limpieza en el llenado son esenciales. En la utilización de tapas, la superficie de cierre a lo largo del borde superior del envase de vidrio ha de estar libre de contaminación de producto. Estas condiciones son especialmente importantes cuando se trata de productos sólidos o fibrosos, ya que esto puede llevar a la pérdida de vacío. Un llenado sucio, permitiendo la contaminación del cuello del acabado de boca del envase de vidrio con producto, puede ocasionar problemas de altos pares de

Apertura y ha de ser evitado.

Las condiciones de limpieza en el llenado son igualmente necesarias para evitar la contaminación externa del envase de vidrio que podría resultar en un insuficiente control del mismo al pasar por la máquina cerradora o en la presencia de residuos de producto atrapados en la zona del rizo de la tapa. Esto también puede llevar al desarrollo de mohos o infestación por insectos.

Un llenado sucio y la presencia de residuos de producto atrapados en el área del rizo de la tapa pueden llevar a problemas de oxidación de la tapa (particularmente si se utilizan ingredientes agresivos o ácidos).

Producto flotante

No ha de permitirse que el producto flote por encima de la superficie del líquido en el interior del envase de vidrio (líquido de gobierno) Si esto ocurre podría dar lugar a problemas en la operación de cerrado debido a la interferencia del producto con el flujo de vapor de la máquina cerradora y a la reducción del volumen nominal de espacio de cabeza.

Los productos rígidos como verduras, hortalizas, etc. no han de sobresalir por encima de la superficie de cierre del envase de vidrio; estos pueden interferir en la correcta recogida de la tapa y dar lugar a tapas mal aplicadas o sin aplicar. Estos productos en contacto directo con la tapa ya aplicada pueden dar lugar a manchas en el sistema interior de la tapa e incrementar el riesgo de corrosión interna.

Espacio de cabeza y temperatura de llenado del producto

Las condiciones de llenado, cerrado y procesado recomendada para todos los procesos estándar están detalladas en la Tabla 1 de la siguiente página.

Las condiciones de llenado que no estén dentro de estos límites recomendados han de ser consideradas como no estándar y ha de solicitarse el asesoramiento del Servicio de Asistencia al Cliente (SAC) de CROWN Closures Europe.

El volumen de espacio de cabeza y la temperatura de llenado del producto tienen una influencia significante en la presión que se genera en el interior del envase cerrado durante la pasteurización y esterilización. En general, cuanto mayor es el espacio de cabeza o la temperatura de llenado, menor presión interna se genera.

Los valores de volumen de espacio de cabeza que aparecen en la Tabla 1 son un porcentaje de la capacidad límite del envase en el momento del llenado (esto es, cuando el producto está caliente).

Tabla 1

|

Tratamiento Térmico (Proceso) |

Tipo de tapa |

Mínimo volumen de espacio de cabeza |

Mínima de Tº de cerrado |

Mínimo nivel de vacio (a salida de cerradora) |

Máxima Tº de proceso |

| Llenado en caliente y enfriamiento |

Todas |

5% |

85°C |

20KPa (15cmHg) |

85°C |

| Llenado en frio y pasteurizado |

Solo TO |

9% |

20°C |

50KPa (37cmHg) |

85°C |

| Llenado en caliente y pasteurizado |

TO |

6% |

65°C |

35kPa (26cmHg) |

90°C |

| Llenado en caliente y pasteurizado |

PT |

8% |

80°C |

28kPa (21cmHg) |

90°C |

| Esterilización con (contrapresión) |

Todas PT TO (solo hilo en hélice > Φ 48 mm) |

6% |

70°C |

40KPa (30cmHg) |

121°C |

Nota:

El término Temperatura de cerrado se utiliza en la Tabla 1 para representar la temperatura del producto en el interior del envase a la salida de la máquina cerradora y no la temperatura del producto en el recipiente o contenedor de la llenadora.

El listado de condiciones de cierre para la Pasteurización se refiere a procesos en túnel o baño abierto a presión atmosférica, esto es, sin aplicar contrapresión.

Aire ocluido:

El aire ocluido en el interior del producto ha de evitarse. En algunos productos como frutas y verduras, esto se puede conseguir dejándolos reposar antes de llenar; mientras que para otros productos, como los alimentos sólidos, puede ser necesario utilizar técnicas de llenado por vacio.

El aire ocluido puede conducir a niveles de vacio más bajos de lo esperado dando lugar a la expulsión falseada de envasados por estar el botón de seguridad arriba. Para envasados que vayan a ser totalmente procesados, puede generarse un valor excesivo de la presión interna durante el procesado dando lugar a fallos por respiración de la tapa.

Transporte de los Envases de vidrio

La transferencia de envases de vidrio desde la salida de la máquina llenadora hasta el transportador de entrada de la máquina cerradora ha de ser diseñada para generar un espacio constante entre envases (paso de envases). Un error en esto puede causar una aplicación de tapa variable (seguridad de cierre). Tapas mal aplicadas (uñas pisadas, tapas inclinadas o atrapamiento del anillo plástico de las tapas PT Plus) y envases no cerrados herméticamente.

Para aplicaciones de alta velocidad recomendamos a nuestros clientes consultar a la organización SAC de CROWN Closures Europe para un asesoramiento detallado.

- CERRADO

La correcta aplicación de la tapa ha de ser comprobada al empezar la producción (puesta en marcha inicial) y repetirse cada vez que se cambie la partida de tapas, de envases o los ajustes de la máquina cerradora. Los métodos de medida para tapas del tipo TO se muestran en el Apéndice B con instrucciones para la supervisión continuada de todos los tipos de tapas en el Apéndice C.

Para tapas del tipo PT es importante que la tapa esté completamente aplicada y se muestre horizontal en referencia a la superficie de cierre del envase de vidrio a la salida de la máquina cerradora. Para evitar un pobre comportamiento de apertura, el anillo de inviolabilidad de las tapas PT Plus debe quedar colocado correctamente bajo el escalón de la dimensión B del envase de vidrio sin un estiramiento visible de las pequeñas uniones plásticas o puentes.

Niveles de vacio salida de la máquina cerradora

Los niveles de vacio a salida de la máquina cerradora dependen, principalmente, de la temperatura del producto, del volumen de espacio de cabeza y de la velocidad de la línea.

Para asegurar ajustes correctos y constantes de las válvulas de control de vapor, han de realizarse mediciones de vacio antes de empezar la producción y de manera periódica durante la producción normal.

Si los productos se llenan en caliente es más correcto supervisar los ajustes de los controles de vapor midiendo el vacio en envases llenados con agua fría. Esta prueba de vacio con agua fría eliminará fluctuaciones en los niveles de vacio obtenidos y que tienen su origen en diferencias en la temperatura de la llenadora y en el volumen de espacio de cabeza. El procedimiento es como sigue.

Llene un envase de vidrio con agua fría dejando un espacio de cabeza constante y conocido, por ejemplo 12 mm (este espacio de cabeza reflejará el nivel de llenado normal del envase a usar en producción real) Para minimizar el posible aire ocluido, pase el envase a través de la máquina cerradora y deseche la tapa. Repita la operación de cerrado y mida el vacío en el interior del envase cerrado. Este dato ha de ser registrado en el cuaderno diario de control de línea.

El resultado obtenido para la prueba de vacio con agua fría variará mucho dependiendo del diámetro del envase de vidrio y de los ajustes de los controles de vapor. Cuando se requiera el máximo valor de vacio (por ejemplo, para procesos térmicos a alta temperatura) un valor típico para la prueba de vacío con agua fría será superior a 65 kPa (48,5 cmHg) para envases de vidrio de boca ancha. En muchos casos el vacío requerido será mucho menor, por lo que la prueba de vacío con agua fría se realizará sólo para establecer ajustes constantes para cada turno de producción.

Normalmente se consiguen valores de vacío a salida de máquina cerradora por encima de 40 kPa (30 cmHg) asegurando que llega a la misma una presión de vapor mínima de 550 kPa (5,5 bar u 80 PSI). Sin embargo, bajo ciertas condiciones, se pueden utilizar niveles de vacio más bajos, bien nuestros niveles recomendados de vacio mínimo se encuentran recogidos en la Tabla 1.

Nota: Información adicional de la prueba de vacío con agua fría y de la eficiencia de la máquina cerradora puede ser obtenida de nuestro Departamento de Servicio de Asistencia al Cliente (SAC) de CROWN Closures Europe.

En tapas con botón

Es esencial asegurar que el vacío en el interior del envasado se mantiene por encima de los niveles recomendados para garantizar que se produce la bajada del botón.

El vacio mínimo real requerido para el correcto funcionamiento de las tapas con botón variará de acuerdo con el tamaño de la misma y las condiciones de proceso térmico en uso. Los valores de bajada de botón son generalmente válidos como para alcanzar los requerimientos de nuestros clientes, quienes tratarán esto con su Delegado de Ventas local de CROWN Closures Europe.

El comportamiento del botón puede verse seriamente afectado por una fuerte presión de la zapata de cierre en la máquina cerradora. Utilizando tapas con botón en formatos 30/38 asegúrese de que la presión de los muelles de la zapata de cierre y el ajuste del salto de la misma se mantienen en los mínimos necesarios para una obtener una correcta aplicación de la tapa (Ver “Envases de vidrio con hilo plano” en el Apéndice B).

Si tiene instalados detectores de vacío en la línea de producción, el valor de vacio recomendado para que se produzca la bajada del botón debe alcanzarse antes de esta etapa.

Máquina cerradora y paradas de línea

Los envases no han de permanecer en el interior de la máquina cerradora cuando la línea de Producción se pare cualquiera que sea el motivo. Algunos de los envases que permanecen en el interior pueden estar sometidos a un calor excesivo o condensación de agua cerca del área de la toma de tapas, por lo que han de ser retirados cuando la línea arranque de nuevo.

Se ha de utilizar un dispositivo de corte automático de vapor para interrumpir el suministro del mismo a la máquina cerradora cuando la línea de llenado se detiene. Esto reduce el gasto innecesario de vapor a la vez que evita el excesivo precalentamiento de las tapas en el área de la toma de tapas que puede originar problemas de aplicación de tapas y de cierre o sellado.

Sistemas de alimentación de tapas

El sistema de alimentación de tapas en su conjunto (alimentador de mástil independiente, alimentador de tolva incorporado a cerradora y rampas de transporte de tapas) ha de limpiarse regularmente para evitar cualquier riesgo de contaminación del producto. Los alimentadores de tapas (ambos tipos) han de vaciarse para realizar una limpieza a conciencia asegurando la completa eliminación de cualquier tipo de polvo, partículas o suciedad que pudiera ser transportada por las tapas aún sin utilizar hasta el envase lleno. El procedimiento de limpieza debería estar detallado en el plan de Seguridad e Higiene Alimentaria del cliente.

5. MANIPULACIÓN DE LOS ENVASES CERRADOS

En todas las etapas de las operaciones de llenado, cerrado y procesado los envases han de ser

manejados con cuidado para evitar abusos que podrían dar lugar a pérdidas de vacío, derrames y envases deteriorados. Los siguientes puntos son de particular importancia durante el manejo de los envases.

Los guías laterales de las líneas de transporte, transportadores y acumuladores han de ajustarse a una altura tal que soporten y contacten con el cuerpo y hombro del envase de vidrio; no han de entrar en contacto con la falda de la tapa.

Se han de sincronizar los transportadores para mantener el espacio entre envases eliminar cualquier impacto repentino que podría alterar la integridad del cierre o sellado. No ha de permitirse la caída de envases llenados en punto alguno de la línea de llenado.

Durante la carga y descarga de las cestas de los autoclaves se ha de tener cuidado para eliminar abusos por golpes. Durante la transferencia de los envases a y desde las cestas de los autoclaves, la velocidad de esta operación ha de reducirse a la mínima necesaria. Las barras de los empujadores han de ajustarse para evitar una presión excesiva y la posibilidad de que dañen las tapas cuando están descendiendo o avanzando.

El diseño de las cestas de los autoclaves y de la maquinaria destinada a su manipulación debe

asegurar que no se producen daños que tengan su origen en al manejo mecánico de las cestas llenas.

En autoclaves verticales es importante asegurar que los envases no se apilan hasta un nivel por

encima del límite superior de la cesta o, de lo contrario, podrá producirse daños en las tapas debido a la presión ejercida por la(s) cesta(s) de encima.

Se han de utilizar separadores perforados de plástico o de goma para separar las capas de envases y estos deben mantenerse limpios y en buenas condiciones para evitar daños en las tapas.

Los envases procesados que contengan alimentos de baja acidez (pH > 4,5) no han de ser

manipulados con las manos cuando aún se encuentren húmedos debido al riesgo existente de

contaminación microbiológica (Experiencias anteriores en el procesado de envases metálicos –latas para productos alimenticios han mostrado una micro-filtración a través del cierre cuando las latas húmedas se están enfriando. Este procedimiento elimina cualquier posible riesgo de transferencia de elementos patógenos procedentes de la piel de una persona).

Se recomienda que los detectores de vacío se instalen en la línea después del procesado para que aquellos envasados con bajo nivel de vacío o sin vacío sean eliminados. Deberá llevarse a cabo un examen regular de todos los envases expulsados por el detector de vacio para establecer los motivos de los fallos y llevar a cabo las oportunas acciones correctivas.

6. TRATAMIENTO TÉRMICO (PROCESADO)

Pasteurización

En operaciones de pasteurización que utilicen un túnel pasteurizador (sin contrapresión) es posible sobrepasar la temperatura de proceso recomendada de la Tabla 1 sólo si la diferencia entre la temperatura de pasteurización (mayor) y la temperatura de llenado del producto (menor) es inferior a 10°C. Esta pequeña diferencia de temperatura es esencial para tapas del tipo PT.

En operaciones de pasteurización que utilicen un autoclave (con contra presión) es posible usar una temperatura de llenado de producto más baja y una temperatura de pasteurización más alta, pero esto sólo podrá llevarse a cabo después de consultar con CROWN Closures Europe.

Esterilización

Los puntos que se relacionan a continuación son críticos durante la esterilización:

Condiciones Correctas de Contrapresión

La presión interna generada en el interior del envase durante su procesado viene dada por una

Combinación de las condiciones de llenado y cerrado y por la temperatura del proceso. Para asegurar la integridad del envase a través del proceso térmico y comienzo de la fase de enfriamiento, la presión externa sobre los envases dentro de la cámara (autoclave o esterilizador continuo) se mantiene a un nivel más alto que la presión interna generada en el interior del envase. Esto evita el desplazamiento de la tapa (retroceso) y alteraciones del compuesto sellante a lo largo de la superficie de cierre (huella del compuesto) cuando éste se encuentra en su estado más blando.

La diferencia de presiones durante la fase de mantenimiento de proceso (valor de la presión en el interior del autoclave menos el valor de la presión en el interior del envase) ha de estar entre un valor mínimo de30 kPa (0,3 bar) -para evitar el desplazamiento de la tapa- y un valor máximo de 70 kPa (0,7 bar) -para evitar el corte de compuesto-

El término “contrapresión” se utiliza para describir la presión total registrada en la cámara de proceso y es la suma de la presión originada por el vapor requerido para alcanzar la temperatura de proceso y la presión ejercida por el aire comprimido forzado. La máxima presión interna generada en el interior del envase durante su procesado se puede calcular utilizando el “Calculador de Presiones de CROWN».

Esta herramienta la podrá encontrar en el sitio Extranet de CROWN Closures Europe; por favor

contacte con su Oficina de Ventas si necesita detalles de nombre de usuario y contraseña

Para una temperatura de proceso establecida, cualquier tendencia hacia valores más bajos de vacío, temperaturas de llenado de producto más bajas o espacios de cabeza pequeños llevarán a un aumento de la presión interna generada en el interior de los envases y a un mayor peligro de desplazamiento de la tapa durante el proceso.

Por esto es muy importante controlar estos factores y establecer un margen de seguridad para

desviaciones menores durante la producción una vez establecido el valor nominal de la contrapresión. Para establecerla contrapresión nominal necesaria se propone el siguiente método:

Se toman 12 muestras aleatorias de envases cerrados de la línea de envasado en condiciones

normales de producción y, los peores valores que se encuentren para los tres parámetros anteriores (esto es, el vacio más bajo, la más baja temperatura de producto y el menor espacio de cabeza) son los que se utilizarán para el cálculo de la presión en el interior del envase. Habiendo así establecido la máxima presión interna generada, sumar a esta cifra 30 kPa (0,3 bar) y utilizar el resultado final como contrapresión nominal a aplicar durante el proceso y en la fase inicial de enfriamiento.

Limitaciones de la Contrapresión

La máxima contrapresión nominal a la que las tapas pueden ser sometidas es 200 kPa (2,00 bar) para tapas Twist y 225 kPa (2,25 bar) para tapas PT. La máxima fluctuación depresión aceptable en torno a la contrapresión nominal será de ± 20 kPa (± 0,2 bar).

Si los cálculos muestran que la contrapresión nominal necesaria es mayor que la máxima contrapresión admisible, se han de modificar las condiciones de llenado o envasado [Las alternativas son: incrementar el nivel de vacio inicial, incrementar la temperatura de llenado, incrementar el volumen de espacio de cabeza o bien reducir la temperatura de proceso a utilizar].

Bajo condiciones controladas, la contrapresión nominal máxima puede ser sobrepasada pero sólo después de consulta y acuerdo por escrito con CROWN Closures Europe.

Se ha averiguado que la mayor presión interna registrada durante el procesado del envase se alcanza normalmente al principio de la fase o ciclo de enfriamiento del autoclave, por lo que se ha de tener un cuidado especial en esta etapa. Una contrapresión excesiva puede provocar corte del compuesto sellante a lo largo de la superficie de cierre o puede interferir en el correcto funcionamiento del botón de seguridad y ha de ser evitada.

Es importante aplicar la contrapresión tan pronto como la cámara de proceso haya sido cerrada y comience a introducirse vapor / agua. La contrapresión ha de mantenerse en su valor nominal durante el procesado y durante la fase de enfriamiento inicial, cuando la temperatura del producto en el interior del mismo es todavía elevada.

La contrapresión nominal ha de mantenerse durante los primeros 10 minutos de la fase o ciclo de enfriamiento y entonces reducirla a 50-100 kPa (0,5-1,0 bar) para completar la fase o ciclo de enfriamiento.

Para sistemas más avanzados de control, la relación de reducción de presión puede ser modificada para satisfacer la relación de enfriamiento de los envases, El Departamento SAC Europeo de CROWN Closures Europe puede dar orientaciones al respecto basado en los valores de penetración de calor suministrados por el cliente.

Limitaciones en la Temperatura de Proceso

La temperatura nominal máxima de proceso es 121 °C para procesos de esterilización estándar. Las fluctuaciones de temperatura durante el proceso han de mantenerse dentro del rango de – 1/2°C a + 2°C.

Sólo se podrá sobrepasar la temperatura de proceso de 121 °C bajo condiciones controladas sujetas a consulta y acuerdo por escrito con CROWN Closures Europe.

Uso de Autoclaves Rotativos: Condiciones Especiales

Cuando se usan autoclaves rotativos para procesos térmicos es necesario evitar el movimiento de los envases en el interior de las cestas del autoclave utilizando un mecanismo externo de fijación. Existen varios tipos de mecanismos de fijación y las opciones más comunes son:

- Aplicación manual de una carga mecánica mediante una placa o plancha individual que actúe sobre todas las cestas dentro del autoclave.

- Aplicación de una carga neumática mediante una plancha de fijación para cada cesta del autoclave.

El objetivo de cualquiera de los anteriores mecanismos de fijación es evitar el movimiento de los envases durante el procesado utilizando la mínima cantidad de fuerza aplicada. Esta fuerza mínima debe ser determinada mediante pruebas con cada equipo de autoclave y los envases en uso.

Para evitar problemas de daños en el compuesto y en la decoración externa de la tapa, las siguientes instrucciones son de aplicación:

a) Todos los envases han de quedar organizados por capas o niveles para coincidir en la cesta del autoclave (llenarla por completo sin dejar huecos) y quedar apilados unos sobre otros para formar columnas de envases de varios niveles (apilamiento en columna).

b) Se ha de colocar horizontalmente un separador uniformemente plano, suave y perforado de goma o silicona sobre el plano formado por el panel de las tapasen cada capa o nivel.

c) Seguidamente se ha de colocar un separador rígido y perforado de polipropileno entre el separador de goma anterior y las bases de los envases de la capa siguiente.

d) Estos separadores deben estar en buenas condiciones, libres de suciedad y de depósitos de escamas u óxido procedentes del autoclave.

Estos separadores son una ayuda muy importante para evitar el movimiento de los envases, distribuir la carga aplicada y atenuar la variación de altura de los envases. Debe existir un procedimiento para limpiar e inspeccionar regularmente estos separadores y substituirlos cuando sea necesario.

e) Si se utilizan separadores metálicos en la parte superior de las cestas del autoclave, estos han de ser diseñados para distribuir la carga uniformemente a través de toda la superficie de todas las tapas. Es muy importante que cualquier separador interior perforado tenga huecos pequeños (por ejemplo, menos de la mitad del diámetro de la tapa) ya que un descuido en esto puede resultar en que toda la carga del mecanismo de fijación esté aplicada sobre el eje de algunas tapas. Habrá de colocarse, bajo el separador metálico, un separador perforado rígido de polipropileno para distribuir completamente la carga aplicada. El separador metálico debe ser uniformemente plano, rígido y libre de resaltos en la superficie tales como remaches o restos de soldadura.

f) Siempre que se utilice un sistema de fijación por plancha que aplique una carga sobre varias

cestas, es esencial que todas sean cargadas exactamente de la misma manera y a la misma altura.

g) Si la carga de fijación se aplica manualmente, ha de utilizarse un indicador de par para asegurar quela carga aplicada es constante para todos los operarios.

h) Cuando se utilice un sistema neumático de fijación, deberá utilizarse un cierre mecánico para evitar el excesivo trabajo (recorrido) de los cilindros durante el procesado.

i) Con todos los sistemas es importante que la base de las cestas y las planchas superiores se

muestren uniformemente planas, rígidas y libres de abolladuras, Ha de implantarse un procedimiento de inspección y reparación o reposición de las cestas dañadas.

La distribución correcta y uniforme de la fuerza del sistema de fijación alrededor de la circunferencia completa formada por todos los envasados es el factor más importante para obtener el éxito en las operaciones de autoclaves rotativos.

Una fijación insuficiente en cualquier punto de la cesta permitirá el movimiento de los envases durante el proceso y causará daños claramente visibles en el sistema exterior de las tapas(recubrimiento y litografía) Hay además un riesgo de que aparezcan alteraciones del compuesto a lo largo de la superficie de cierre (huella del compuesto) y retroceso (desaplicación) de las tapas durante el procesado causando una seguridad de cierre de mala calidad y, en consecuencia, envases deteriorados debido a pérdidas o fugas de producto.

Una excesiva fijación en cualquier punto de la cesta causará el corte del compuesto (más blando debido a la temperatura del proceso) a lo largo de la superficie de cierre originando una menor resistencia a los abusos y envases deteriorados debido a fugas.

La velocidad de rotación también tiene influencia sobre el movimiento de los envases; la experiencia indica que una velocidad de rotación de hasta 12 r.p.m. es aceptable, aunque velocidades superiores serian posibles siempre sujetos a pruebas satisfactorias y acuerdo de los resultados con CROWN Closures Europe.

Consideraciones de Aplicación a Todos los Procesos

Los siguientes puntos son de aplicación a todas las operaciones de procesado y se han de observar para obtener el mejor comportamiento de los cierres.

La calidad del agua utilizada durante el procesado es un factor importante en el comportamiento del

cierre. Para evitar problemas de corrosión, daños o marcas en el recubrimiento exterior de la tapa, por favor, le remitimos al Apéndice A.

Asegúrese de que la capa más alta de los envases en el autoclave está al menos a 15 cm por debajo del nivel del agua de proceso y que hay un espacio de cabeza entre el agua y la cima de la cámara del autoclave de al menos 15 cm. Esto minimizará las fluctuaciones de presión durante el procesado y enfriamiento.

Para reducir el riesgo de choque térmico en los envases y un deterioro del cierre de los mismos, la temperatura del agua introducida en la cámara de proceso no ha de ser significativamente más alta que la temperatura de llenado del producto.

La temperatura del producto en el interior del envase al terminar el proceso térmico, esto es, en el momento en que los envases enfriados abandonan la cámara de proceso, ha de ser más baja que la temperatura inicial de llenado de producto (Tenga en cuenta que los envases no deben ser sobre enfriados, como se detalla en el Apéndice A. página 21).

Algunos productos (por ejemplo, con base de tomate) pueden originar manchas sobre la decoración externa de las tapas durante el procesado y es muy importante que se utilice agua limpia de proceso inmediatamente después de detectar envases rotos, sin tapa o con evidencias de derrame de este tipo de productos.

7. SECADO DE LOS ENVASES, PALETIZADO Y ALMACENAMIENTO.

Secado

Todas las tapas metálicas destinadas a cierre por vacio son fabricadas a partir de una hoja de metal plana tienen un filo de corte de metal desnudo con riesgo de oxidarse. Durante el proceso de fabricación se tiene cuidado de proteger este filo de corte en el interior del rizo de la tapa, pero la humedad atrapada durante el llenado y procesado representará un riesgo de oxidación poco agradable.

Es esencial secar a fondo y concienzudamente los envases tapas tras el procesado para eliminar todo el agua, incluyendo el agua atrapada entre el interior de la falda o lateral de la tapa y el cuello del acabado de boca del envase de vidrio. Este secado debe tener lugar antes del embalaje final y posterior almacenamiento, particularmente donde se utilice un sistema de precinto plástico de seguridad (o de evidencia de apertura) sobre la tapa y cuello del envase.

Fallos en el secado del área entre el interior da la falda de la tapa y el cuello del acabado de boca del envase de vidrio pueden crear partículas aisladas de óxido que contaminen el producto al abrir el envase.

CROWN Closures Europe no puede ser considerado responsable por reclamaciones debidas a un secado inadecuado.

Este tema es cubierto en detalle en el Apéndice A “Corrosión Externa de las Tapas”.

Paletización. Almacenamiento

Los envases se pueden paletizar para almacenamiento en plástico retráctil, en cajas de cartón o sueltos. Cuando se trabaja con productos críticos, tales como alimentos infantiles, es normal someter todas las existencias de envases a un periodo de incubación de 2 a 3 semanas para permitir los controles microbiológicos rutinarios.

Es esencial tener especial cuidado durante la fase inicial de manipulación de los envases tras el proceso para evitar la alteración de los cierres mientras el compuesto sellante se enfría y endurece completamente. Durante las primeras 24 horas tras el proceso o hasta que todos los envases estén completamente fríos, se debe evitar cualquier abuso sobre la tapa, por ejemplo, excesiva carga superior por apilamiento de palets.

Cuando los envases se almacenen sueltos en los palets, se han de utilizar capas de separadores de cartón fibroso ondulado entre las capas de envases. Previo a las operaciones de etiquetado, agrupación en plástico retráctil o en cajas de cartón, los envases deberían ser sometidos a una repetición de detección de vacio para eliminar aquellos que puedan haber sufrido una lenta pérdida de vacio debido, por ejemplo, a pequeñas fisuras (micro-fisuras) en la superficie de cierre de acabado de boca del envase de vidrio.

Cuando los envases se empaquetan en bandejas de plástico retractilado antes que en cajas de cartón para distribución, se ha de utilizar cartón micro-ondulado para las bandejas ya que proporciona la mejor resistencia a las tapas ante los abusos debido al excesivo peso por apilamiento. En caso de que los envases se empaqueten en plástico retractilado sin bandejas se han de colocar separadores de cartón fibroso ondulado entre cada capa de apilamiento.

Para minimizar posibles problemas de corrosión u oxidación externa en las tapas, el papel o el cartón utilizados han de ser de bajo contenido en cloruros (no más del 0.05% de NaCI) y sulfatos (no más del 0.15% de Na₂SO₄.).

Los palets usados han de estar en buen estado. En las operaciones de apilamiento, los palets han de ser colocados en posición lentamente y con cuidado para minimizarla distribución desigual de la carga sobre palets inferiores. Se han de colocar tableros separadores de madera de 12 a 15 mm de espesor entre cada palet apilado para evitar la distribución desigual de carga causada por la no-utilización de palets de doble cara. La superficie superior de los palets utilizados ha de ser sólida en al menos el 80% de la superficie total (es decir, hasta un 20% de espacio hueco) con una distancia máxima entre tableros de 25 mm.

Para evitar problemas de pérdida de vacio durante el apilamiento y almacenamiento, la temperatura mínima del almacén debe estar comprendida entre 10 y 15 °C.

Siempre que se sigan las recomendaciones expuestas anteriormente, se pueden apilar hasta un máximo de tres (3) alturas palets característicos de 1000 kg/palet. No está permitido apilar a más de tres (3) alturas.

Apéndice A: CORROSIÓN EXTERNA DE LAS TAPAS

Fallos en el seguimiento de las siguientes instrucciones y en el secado eficiente de las tapas antes de ser empaquetados los envases, con mucha probabilidad fomentarán la oxidación de las tapas o la aparición de marcas de agua durante el almacenamiento o inmediatamente después del procesado.

(a) Tanto la tapa como el cuerpo del envase se han de secar completamente antes del

Paletizado, empaquetado en plástico retráctil o aplicación del precinto plástico de seguridad.

Cuando se utilicen, los cajones o cestas que contienen los envases han de volcarse o inclinarse para permitir que el exceso de agua remanente en las tapas se elimine (drenaje).

El uso de secadores por aire propulsado a alta velocidad es esencial pero además los envases han de permanecer no menos de dos minutos en las líneas de transporte antes de que lleguen a las estaciones de retractilado plástico, encartonado o aplicación del precinto plástico de seguridad a la tapa. Esto ayudará a que la humedad se evapore de las tapas.

El diseño y posición de los sopladores (toberas) de aire de las unidades de secado son críticos para secar por completo el lado interior de la falda de la tapa. Para eliminar el agua retenida entre el interior de la falda de la tapa y el cuello del acabado de boca del envase, algunos sopladores del sistema de secado se han de orientar en ángulo y hacia arriba bajo el nivel del rizo de la tapa en lo que a altura se refiere. Haciendo que los envases giren sobre sí mismos a su paso por los sopladores de aire se incrementará en gran medida su capacidad de secado.

Cuando tenga lugar el procesado por lotes, los envases no han de dejarse secar en las cestas; al final de cada proceso, todos los envases han de pasar a través de las operaciones finales de secado y empaquetado. Si se utiliza precinto plástico de seguridad (sobre tapa y cuello del envase) éste ha de diseñarse con respiraderos de aire o perforaciones para ayudar en el proceso de secado.

(b) Sobre-enfriamiento de los envases

El calor residual de los envases procesados combinado con el tiempo de permanencia de éstos en los transportadores antes del embalaje final es muy beneficioso para el secado de los mismos. Sujeto a cuestiones de calidad del producto o microbiológicas, se considera innecesario y no deseable sobre-enfriar los envases a menos de 43 °C.

Sin embargo, los clientes que envasen productos que se conocen son agresivos y que generan un riesgo de corrosión interna de la tapa, deberán enfriar completamente todos los envases hasta una temperatura (alcanzada en el mismo centro del envase) inferior a 40 °C (por ejemplo, encurtidos o vegetales hortalizas en vinagre, etc.).

(c) Condiciones del agua usada en el procesado y el enfriamiento

El efecto corrosivo de la humedad y el aire se puede minimizar usando aditivos apropiados en el agua.

Estos aditivos han de seleccionarse de forma que no provoquen merma del tratamiento bactericida utilizado, de la cloración del agua ni del recubrimiento externo de las tapas.

Para minimizar la corrosión, marcas de agua y reducir las escamas de óxido, un agua tipo de proceso o de enfriamiento ha de ser:

El agua ablandada sobre la base del proceso de intercambio, donde iones de calcio y magnesio son reemplazados por iones de sodio, puede dar lugar a un agua altamente corrosiva cuya alcalinidad aumenta significativamente a las temperaturas de esterilización. Este tipo de aguas tiene la capacidad de causar daños en el sistema exterior de las tapas.

Los envasadores cuyo suministro de agua, sistemas de autoclave y prácticas de operación requieran el uso de agua ablandada deberán utilizar un sistema de tratamiento de aguas adecuado para minimizar el riesgo de los efectos no deseados de las aguas ablandadas sobre la base del proceso de intercambio mencionado.

Se ha de evitar la excesiva cloración del agua de enfriamiento. En general, los problemas de corrosión no se deben aparentemente a esto sí se utiliza agua de enfriamiento con un contenido total en Cloro inferior a 10 ppm. La cloración del agua a niveles superiores a 20 ppm no es aceptable.

Los sistemas de tratamiento de aguas diseñados para tener en cuenta la calidad del agua local sin tratar, están disponibles en compañías especializadas tales como: Betz Dearborn, Nalco, Buckman, Drew Ameroid.

(d) Mantenimiento inadecuado del equipo de tratamiento térmico

Los pasteurizadores, autoclaves, cestas o conducciones de agua oxidados pueden dar como resultado que la oxidación se transfiera a las tapas durante el tratamiento térmico y, con esto, fomentar la oxidación de las propias tapas. Esta situación ha de evitarse con un tratamiento idóneo del agua utilizada durante la pasteurización, el procesado y el enfriamiento. Cuando el agua se recircula, es aconsejable cambiarla al menos una vez por semana introducir un filtro en el sistema.

(e) Malas condiciones de almacenamiento o almacén

Los envasados finales y las tapas sin usar han de ser guardados en un almacén frio y seco. El almacén ha de estar siempre seco para evitar oxidaciones y, además de la necesidad de evitar la lluvia y el vapor en esta área, es necesario también evitar la condensación de la humedad atmosférica (ambiente) sobre las tapas.

(f) Excesivo tratamiento en caliente en el acabado de boca del envase de Vidrio.

Los niveles de recubrimiento o tratamiento en caliente (TEC) varían según el diámetro y el acabado de boca y las especificaciones en detalle deberán ser acordadas con el fabricante de los envases de vidrio. CROWN Closures Europe exige valores por debajo de 20 CTU en los acabados de boca de envases TO y por debajo de 10 CTU en los acabados de boca de envases PT.

Excesivos niveles de TEC pueden contribuir a la corrosión de las uñas de las tapas y originar altos pares de apertura

(g) Falta de limpieza en el llenado

El llenado sucio que de lugar a la presencia de residuos de producto atrapados en la área del rizo de la tapa puede llevar a problemas de oxidación de la misma (en particular cuando se utilizan ingredientes agresivos o ácidos).

(h) Incorrecto o inadecuado tratamiento del agua de la caldera

Ha de llevarse a cabo el mantenimiento regular ce la caldera, inhibidores de corrosión o tratamientos químicos utilizados en el agua de alimentación ha de resultar en un ambiente no corrosivo que no daña ni a la tapa ni a sus recubrimientos o sistemas exteriores.

CROWN Closures Europe no puede ser considerado responsable por reclamaciones debidas a la corrosión por fallos en el cumplimiento de estas instrucciones.

Apéndice B: MEDIDA DE LA SEGURIDAD DECIERRE Y AVANCE (TAPAS TWIST OPEN)

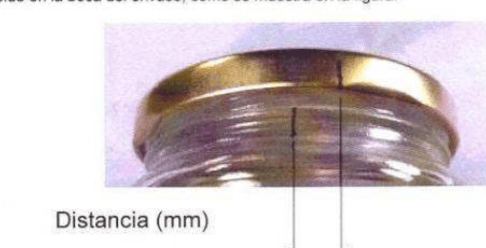

La medición de la seguridad de cierre es una indicación directa de la integridad del cierre y de la resistencia a los abusos de las tapas TO. La seguridad de cierre es la distancia en milímetro entre la posición de la tapa tal y como está aplicada y la que ocupa tras su apertura y un nuevo cerrado posterior (re-aplicación), esta vez con una simple presión ligera de los dedos sin apretar.

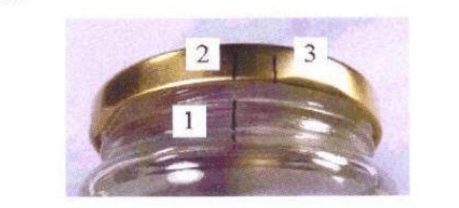

El método utilizado para medir la seguridad de cierre se muestra en las imágenes siguientes:

- Marcar la falda de la tapa y el cuello del envase de vidrio con un trazo común.

Abrir la tapa hasta que se pierda el vacio y volver a cerrar con una ligera presión de los dedos.

- Medirla distancia entre las dos marcas

Distancia (mm)

La seguridad de cierre es positiva cuando la marca de la tapa queda a la derecha de la marca del envase. En caso contrario, la seguridad de cierre es negativa y la integridad del envase podrá ser de mala calidad.

Se han de realizar comprobaciones de la seguridad de cierre y registrarías al comienzo de cada turno de trabajo y luego a intervalos regulares de tiempo cuya frecuencia será dictada por consideraciones prácticas tales como la velocidad de la línea, etc.

La seguridad de cierre ha de ser comprobada cada vez que alguno de los componentes del envasado (partida de envases o tapas) cambie, cuando se cambie el producto a envasar o se realicen nuevos ajustes en la máquina cerradora. El control se realizará al menos sobre tres envases consecutivos a salida de la máquina cerradora.

Para asegurar la correcta integridad del cierre tras el enfriamiento, se ha de volver a comprobar la seguridad de cierre al final del proceso al igual que a la salida de la máquina cerradora y con la misma frecuencia.

Valores recomendados de seguridad de cierre (acabados de boca en hélice estándar)

|

TAPAS NO ESTERILIZABLES |

TAPAS ESTERILIZABLES |

||

|

TAPAS CON 4 UÑAS (53 a 70 mm TO) |

|||

|

SALIDA DE CERRADORA |

5-8 mm |

SALIDA DE CERRADORA |

5-9 mm |

|

DESPUÉS DE ENFRIADO |

3-8mm |

DESPUÉS DE ENFRIADO |

1-5mm |

|

TAPAS CON 6 y 8 UÑAS (77 a 110 mm TO) |

|||

|

SALIDA DE CERRADORA |

3-6 mm |

SALIDA DE CERRADORA |

3-8mm |

|

DESPUÉSDE ENFRIADO |

2-5 mm |

DESPUÉS DE ENFRIADO |

0-3 mm |

Envases con hilo de ángulo-plano

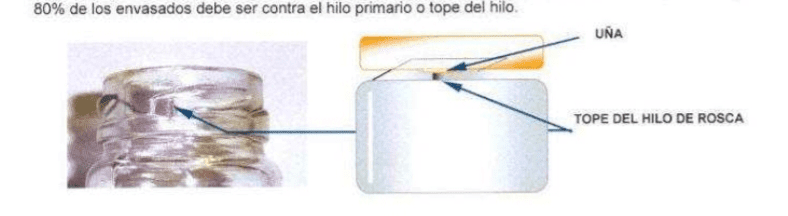

Para la mejor aplicación de tapa en envases con ángulo plano, la posición de la uña en, al menos, el 80% de los envasados debe ser contra el hilo primario o tope del hilo.

Para el 20% restante del os envases, es crítico que la totalidad de la uña se encuentre bien situada en la parte plana u horizontal del hilo para asegurar que la tapa ha sido aplicada suficientemente.

Las características dimensionales de cada partida de tapas, de cada partida de envases de vidrio o de las condiciones de cierre pueden requerir diferentes ajustes de la máquina cerradora para que las tapas queden aplicadas apropiadamente.

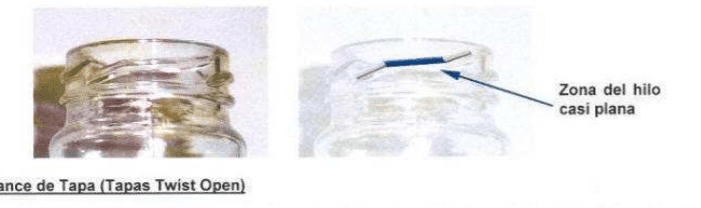

Seguridad de cierre en CX 43-48-TO-B (FD157 A D) versión de hilo en hélice 43/48 mm TO

Este pequeño hilo en hélice diametral tiene tres secciones diferenciadas con una porción central casi horizontal (ángulo en hélice poco pronunciado) La uña de la tapa debe venir a descansar sobre o hacia el final de esta parte central del hilo casi plana. La seguridad de cierre se mide de la manera habitual y los valores han de estar siempre por encima de 6 mm.

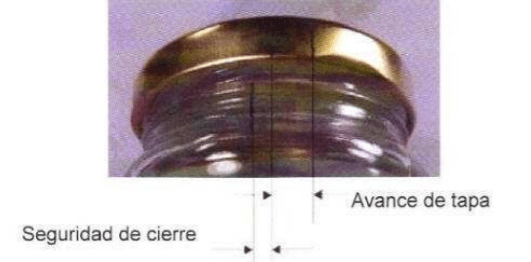

Avance (Tapas Twist Open)

La medida del avance de tapa es una indicación del grado de aplicación de tapas del tipo TO. Es la distancia en milímetros entre el borde de ataque de la uña (comienzo de la uña) y la línea de división del molde en la boca del envase, como se muestra en la figura:

El procedimiento para medir el avance es como sigue:

- Localizar y marcar una de las líneas de división del molde que pase a través de uno de los hilos en la boca del envase de vidrio (tener en cuenta quela división del molde en la boca del envase puede no coincidir con la del cuerpo del mismo).

- Localizar y marcar el borde de ataque de la uña que está colocado en este hilo.

- Medirla distancia entre las dos marcas para obtener el avance de la tapa en milímetros.

El avance es positivo cuando la uña de la tapa está a la derecha de la marca del molde de fabricación del envase (como muestra la imagen anterior). En caso contrario, se dice que esta medida es negativa y que la tapa está “sobre-aplicada”.

El avance objetivo es 9 mm (+9 mm)

Notas:

- Una tolerancia total amplia aparece para la medida del avance de tapa como resultado de las variaciones de partida a partida en el espesor del compuesto, en la altura de uña y la altura del hilo en su tramo central (casi plano) del ángulo en hélice. La variación en el avance debería ser mucho menor para una partida individual de tapa vidrio (por ejemplo, ± 3 mm).

- La medida del avance de tapa es una simple indicación del grado de aplicación de la tapa y ha de considerarse como secundario frente a la medida de la seguridad de cierre.

- El avance de tapa no cambiará como resultado de un proceso térmico, y si cambia es una indicación de que ha existido una desaplicación de la tapa a través de los hilos del envase.

- Para operadores de línea expertos es posible hacer inspecciones visuales adicionales del avance de tapa intervalos frecuentes sin necesidad de marcar o abrir el envase.

Avance de tapa sobre CX 43-48-TO-B (FD157 A y D), versión de hilo hélice 43/48 mm TO

Este pequeño hilo en hélice diametral tiene tres secciones diferenciadas con una porción central casi horizontal (ángulo en hélice poco pronunciado).La uña de la tapa debe venir a descansar sobre o hacia el final de esta parte central del hilo de poca inclinación. El avance de tapa se mide de la manera habitual y los valores han de estar entre O y 6 mm.

Medida combinada del Avance y de la Seguridad de Cierre.

El avance de tapa se mide normalmente al mismo tiempo que la seguridad de cierre marcando la tapa en las tres posiciones mostradas abajo. La posición [1] representa la línea de división del molde en el cuello del envase de vidrio, [2] es la marca anterior prolongada sobre la tapa y [3] es el del borde de ataque (extremo) de la uña de la tapa. Las medidas de seguridad de cierre y avance de tapa se miden de la manera habitual.

Abra el envase justo hasta que el vacio se haya perdido y aplique la tapa de nuevo con una ligera presión de los dedos. El avance y la seguridad de cierre pueden ser medidos a la vez, como se explica en la siguiente imagen.

Estas medidas han de ser registradas en la tabla de control de línea como una indicación de la aplicación correcta de la tapa.

Apéndice C: PROCEDIMIENTOS DE CONTROLEN LÍNEAS DE ENVASADO

Las comprobaciones de la aplicación de tapa han de realizarse al empezar el proceso de producción y después en cada cambio de la partida de tapas, de envases o de los ajustes de la máquina cerradora.

(1) Registre los detalles de la partida de fabricación y los números de palet de los envases de vidrio que se van a utilizar para ser llenados con producto así como la fecha y hora de utilización junto con información de interés del producto.

(2) Registre los detalles de la partida de fabricación (lote y número de la caja) de las tapas utilizadas así como la fecha y hora de utilización.

Los puntos (1) y (2) son esenciales para permitir conocerla trazabilidad de los componentes del envasado en caso de reclamaciones de consumidores o problemas de envasado.

(3) Ha de realizar una comprobación de la prueba de vacío con agua fría antes de empezar la producción normal. Esto confirmará la eficiencia y consistencia de la unidad de vapor y de los ajustes de la cerradora.

(4) Ha de realizar frecuentemente un control visual de rutina de los envases cerrados (por ejemplo, cada 15 minutos) para observar quela aplicación de la tapa es correcta, por ejemplo:

- ¿Están todas las uñas debajo de los hilos de rosca del envase?

- ¿Están todas las tapas correctamente aplicadas?

- ¿Han llegado las uñas hasta en el tope del hilo en envases con ángulo plano?

- ¿Está el anillo plástico de inviolabilidad de las tapas PT Plus posicionado correctamente sobre la pared B (dimensión B) del envase de vidrio?

(5) Cada hora, compruebe seis envases a salida de cerradora registre en las hojas de producción:

a) Medida del vacio

b) Medida de la seguridad de cierre y avance (sólo para tapas del tipo Twist Open).

c) Medida de la temperatura del producto.

d) Medida del nivel de llenado del producto tanto por la profundidad del espacio de cabeza como por peso de producto.

La hoja de control de línea ha de reflejar los límites aceptables para estos parámetros. Esto es especialmente importante para los envases esterilizados donde las condiciones de llenado y cerrado a conseguir son esenciales para el correcto proceso térmico.

(6) Si el proceso térmico de los envasados ya ha tenido lugar, las comprobaciones realizadas a la salida de la máquina cerradora se repetirán al final de la línea de envasado. Esto incluirá una comprobación visual de la huella o impresión en la superficie de cierre del compuesto (¿impresión correcta? ¿Impresión dañada? ¿Corte de compuesto?) Y si procede asegurar que el botón de seguridad funciona correctamente.

(7) Si se realizan mediciones de los pares de apertura, se recomienda que se hagan después de 24 horas, cuando el envasado está completamente enfriado y estabilizado.

Tabla de Conversión de Unidades

|

Factor de conversión |

In Hg |

Cm Hg |

kPa |

Mbar |

PSI |

Kg/cm2 |

|

In Hg |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

Cm Hg |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

kPa |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

Mbar |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

PSI |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

Kg/cm2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

Nota:

El Sistema Internacional de Unidades (SI) recomienda el Pascal (Pa) como la unidad derivada a utilizar para la presión y la tensión mecánica.

0 comentarios