Crown Closures Europa

ISTRUZIONI PER UN USO CORRETTO

DI COPERCHI PER IL VUOTO

SPEGNIMENTO

PT

PT PLUS

Le seguenti appendici sono allegate:

A: Corrosione esterna delle coperture

B: Misure di sicurezza per l’avanzamento e la chiusura del coperchio

C: Procedure di controllo sulle linee di riempimento

INDICE

0. Concetti e termini di base

1. Conservazione dei tappi inutilizzati

2. Contenitori di vetro

Trattamento termico (TEC)

Trattamento a freddo (TEF)

3. Riempimento

Pulizia nel riempimento

Prodotto galleggiante

Spazio di testa e temperatura di riempimento del prodotto

Tabella 1

Aria occlusa

Trasporto di contenitori di vetro

4. Chiuso

Livelli di vuoto all’uscita dell’aggraffatrice

Tappi con pulsante

Arresto della macchina e della linea di chiusura

Sistemi di alimentazione del tappo

5. Manipolazione di contenitori chiusi

6. Trattamento termico (lavorazione)

Pastorizzazione

Sterilizzazione

7. Asciugatura dei contenitori, pallettizzazione e stoccaggio

Asciugatura

Pallettizzazione. Stoccaggio

APPENDICE A: CORROSIONE ESTERNA DELLE COPERTURE

APPENDICE B: MISURAZIONE DELLA CHIUSURA E DELLA SICUREZZA IN AVANTI (COPERCHI TWIST OPEN)

Valori di sicurezza di chiusura raccomandati (finiture standard della bocca dell’elica)

Contenitori con filo piatto

Bloccaggio di sicurezza su CX 43-48-TO-B (FD157 A e D), versione con filo elicoidale 43/48 mm TO

Avanzamento del coperchio (coperchi con apertura a rotazione)

Alimentazione del coperchio su CX 43-48-TO-B (FD157 A e D), versione con filo elicoidale 43/48 mm TO

Misurazione combinata dell’anticipo di chiusura e della sicurezza di chiusura

APPENDICE C: PROCEDURE DI CONTROLLO SULLE LINEE DI IMBALLAGGIO

Tabella di conversione delle unità

Queste istruzioni coprono i principali punti di osservazione nell’uso dei coperchi Twist, Open, PT e PT Plus. Queste si applicano a tutte le operazioni di riempimento standard in cui i tappi devono essere utilizzati nei processi di riempimento a caldo, riempimento a freddo, pastorizzazione e sterilizzazione dei prodotti alimentari, coprendo i seguenti punti:

- Concetti e termini di base

- Conservazione dei tappi inutilizzati

- Contenitori di vetro

- Operazione di riempimento

- Chiudere l’operazione

- Manipolazione di contenitori chiusi

- Processi termici

- Essiccazione, pallettizzazione e stoccaggio dei contenitori

La scelta del coperchio e la finitura della bocca del contenitore di vetro saranno concordate con i dipartimenti di vendita e SAC di CROWN Closures Europe. CROWN Closures Europe deve essere informata di qualsiasi modifica nel modello di utilizzo o nella formulazione del prodotto rispetto al clip precedentemente specificato.

Queste informazioni sono state accuratamente compilate dall’esperienza e da test dettagliati. In caso di condizioni di utilizzo che si discostano da queste istruzioni, il cliente deve contattare CROWN Closures Europe e assicurarsi che il prodotto finale soddisfi le sue esigenze sotto tutti i punti di vista.

Tutte le chiusure sottovuoto in metallo fornite da CROWN Closures Europe sono conformi alla legislazione pertinente per i materiali e gli oggetti destinati ad entrare in contatto con i prodotti alimentari. Su richiesta, CROWN Closures Europe fornirà il suo attuale certificato di conformità ai regolamenti sul contatto con gli alimenti.

Il nostro certificato di conformità ai regolamenti riguardanti le migrazioni totali o specifiche si basa sull’uso di simulanti riconosciuti. I livelli effettivi di migrazione di materiale dal coperchio al cibo dipendono dalla composizione del prodotto alimentare, dal metodo utilizzato per la lavorazione del “cibo confezionato” e dalle condizioni di conservazione in cui viene conservato. E’ responsabilità del confezionatore assicurarsi che i livelli di migrazione rientrino nei limiti consentiti ed effettuare tutte le prove e i controlli necessari per stabilire tali livelli, poiché CROWN Closures Europe non ha alcun controllo sulle effettive condizioni di utilizzo, composizione, tipo di processo o condizioni di stoccaggio del prodotto finale.

- Concetti e termini di base

Questa sezione include una parte dei concetti inclusi in queste istruzioni per l’uso e ha il solo scopo di spiegare il concetto:

Applicazione del coperchio

L’azione di posizionare correttamente il coperchio sul contenitore in modo tale da ottenere un contenitore ermeticamente sigillato girandolo in senso orario (Twist Open) o premendolo (PT e PT Plus) per mezzo di una macchina sigillatrice o manualmente, cioè un pacchetto.

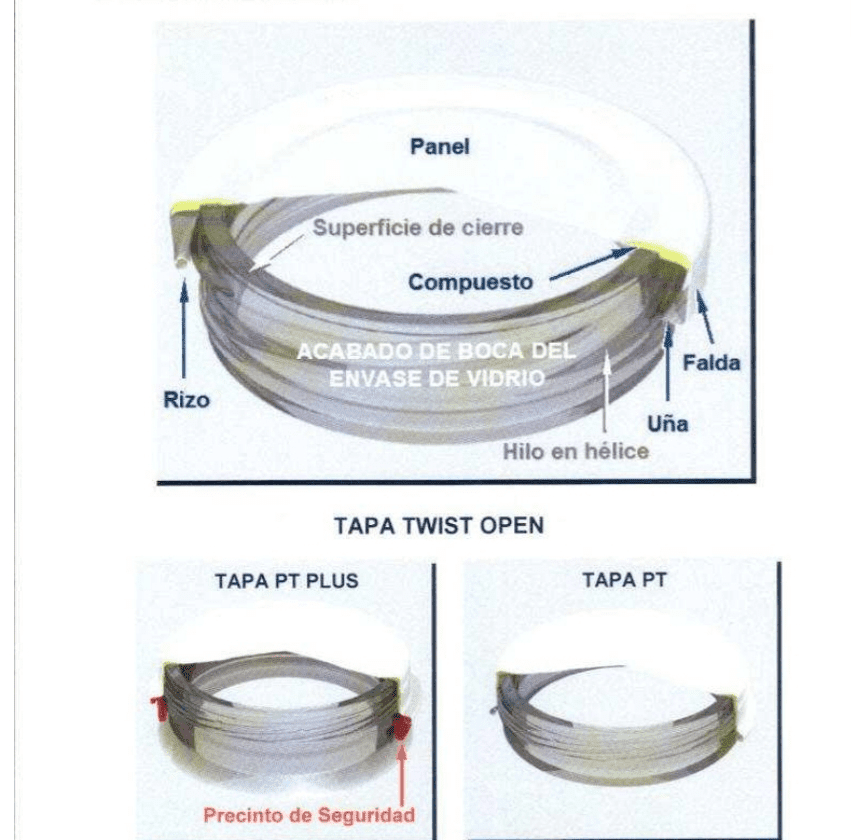

Pulsante:

Porzione circolare rialzata al centro del pannello del coperchio che funziona come indicatore dell’esistenza del vuoto all’interno della confezione.

Composto sigillante:

materiale applicato a una parte dell’interno della chiusura e destinato a rimanere in contatto con la superficie di chiusura del contenitore, creando una chiusura ermetica.

Applicazione errata del coperchio:

si verifica quando, in un imballaggio, il coperchio ruota in direzione di apertura o antioraria senza alcuna azione esterna o manuale e che comporta la perdita di tenuta in un contenitore di vetro, Questo fenomeno è anche chiamato “rinculo” del coperchio.

Imballaggio:

contenitore di vetro che è stato riempito di prodotto alimentare e poi chiuso ermeticamente utilizzando un coperchio Twist Open, PT o PT-Plus di CROWN Closures Europe.

Contenitore di vetro:

recipiente o contenitore di vetro destinato a contenere prodotti alimentari e con una finitura della bocca progettata per applicare le chiusure CROWN Closures Europe Twist Open, PT o PT-Plus.

Gonna del coperchio:

È la superficie laterale del coperchio e circonda il pannello.

Pannello del coperchio:

È la sezione centrale della parte circolare superiore di un coperchio e comprende la più grande superficie del coperchio.

Elaborazione:

Si riferisce all’azione del trattamento termico di un imballaggio.

Processo:

trattamento termico a cui è sottoposto un imballaggio.

PT (Press & Twist):

Termine che significa Press on per applicare il coperchio alla confezione e Twist off per aprire la confezione.

PT Plus:

è il coperchio PT con l’aggiunta di un anello di plastica antimanomissione (tamper-evident).

Retrazione del coperchio:

vedere la disapplicazione del coperchio.

Ricciolo: è l’avvolgimento di una parte della gonna alla sua estremità aperta. Protegge il bordo di taglio e dà forza al cappuccio.

Superficie di tenuta:

superficie superiore della bocca del contenitore che rimane in contatto con il composto sigillante della chiusura una volta applicato, creando così un sigillo ermetico.

Tappo applicato:

risultato dell’applicazione del tappo.

Coperchio mal applicato:

coperchio che, per diversi motivi, non è posizionato correttamente sulla finitura della bocca del contenitore di vetro, causando una tenuta non ermetica e una confezione di scarsa qualità.

TO (Twist Open):

Termine che significa torcere (Twist) per aprire (Open) il contenitore.

Chiodo:

parte del ricciolo appositamente sagomato per essere situato nella parte inferiore della filettatura della finitura della bocca del contenitore di vetro facendo sì che il coperchio sia fissato ad esso.

Vuoto:

pressione inferiore a quella atmosferica misurata all’interno di un contenitore chiuso.

- CONSERVAZIONE DEI COPERCHI INUTILIZZATI.

I coperchi inutilizzati possono essere immagazzinati fino a un massimo di due (2) pallet in altezza, facendo sempre la massima attenzione. I pallet devono essere impilati verticalmente, senza inclinarsi e in un ambiente pulito e asciutto, senza insetti o parassiti. Le scatole danneggiate o umide devono essere rimosse dalla pila perché possono far crollare il pallet e causare carichi eccessivi sulle singole scatole, con il risultato di coperchi deformati o ammaccati che diventeranno inutilizzabili. Una cura speciale è richiesta con i tappi di tipo PT Plus per evitare di danneggiare l’anello di ritenzione in plastica e i suoi piccoli ponti in plastica che risulteranno in un’applicazione del tappo di scarsa qualità.

La contaminazione delle scatole dovrebbe essere evitata in tutte le circostanze e le scatole parzialmente utilizzate dovrebbero essere risigillate prima di essere immagazzinate.

I coperchi PT Plus non devono essere utilizzati direttamente se provengono da una zona fredda; in questo caso i coperchi devono essere portati al chiuso 24 ore prima dell’uso per garantire che l’anello di plastica raggiunga la temperatura ambiente (sopra i 20°C).

L’area di stoccaggio non deve essere soggetta a temperature e umidità estreme (cioè deve avere una temperatura di 5-30°C e un’umidità relativa inferiore al 70%). Si deve seguire un sistema di rotazione delle scorte (stock rotation) per garantire che i tappi vengano utilizzati in base alla loro data di produzione (cioè i tappi con la data di produzione più vecchia vengono utilizzati per primi).

- CONTENITORI DI VETRO

La specifica (design) del contenitore di vetro deve essere tale da impedire il contatto diretto tra i coperchi dei contenitori adiacenti (contatto tra i coperchi), normalmente ottenuto rendendo la dimensione esterna minima del contenitore di vetro maggiore del diametro esterno massimo del coperchio da utilizzare.

In caso contrario, i contenitori chiusi saranno suscettibili di danni da impatto durante la movimentazione e il trasporto e aumenteranno il rischio di perdite di vuoto, nonché di possibili danni dovuti a perdite e perdite di prodotto.

La specificazione della capacità del contenitore di vetro è un fattore importante per il corretto riempimento e l’ulteriore lavorazione del prodotto confezionato. La corretta capacità limite (o capacità di trabocco) del contenitore di vetro è essenziale per tutte le operazioni che comportano un processo termico a una temperatura superiore a quella di riempimento. Un errore nella specificazione della corretta capacità del contenitore porterà a difficoltà nel raggiungere il volume o il peso dichiarato del prodotto e comporterà il rischio che la chiusura (sigillatura) delle confezioni si sposti durante la lavorazione (ritiro o slittamento del coperchio).

Per ottenere il corretto volume dello spazio di testa al momento del riempimento, come specificato nella tabella 1, è importante che la specifica del contenitore di vetro tenga conto di quanto segue:

- La dilatazione termica e quindi il volume del prodotto alla temperatura di riempimento.

- Variazioni nel riempimento e normale riempimento eccessivo per raggiungere il volume/peso dichiarato.

- Variazioni nella capacità del lotto dei contenitori di vetro durante il processo di fabbricazione.

I calcoli possono quindi essere fatti per assicurare che il volume dello spazio di testa richiesto (come percentuale del limite di capacità del contenitore) sia raggiunto. Lo spazio di testa deve essere considerato come un punto critico di controllo in tutti i processi termici con coperchi di tipo PT e per tutti i processi di sterilizzazione con rotazione.

I trattamenti o i rivestimenti applicati dal produttore ai contenitori di vetro sono noti per influenzare le prestazioni della chiusura e devono essere mantenuti entro le specifiche concordate. A causa della grande varietà di materiali di rivestimento e metodi di applicazione in uso, non è possibile stabilire specifiche dettagliate a questo proposito, ma CROWN Closures Europe raccomanda:

Trattamento termico (TEC)

Livelli eccessivi di trattamento termico sono una causa provata di coppie di apertura elevate; possono anche portare a problemi di applicazione del cappuccio e favorire l’ossidazione del chiodo. CROWN Closures Europe specifica valori inferiori a 20 CTU per le finiture della bocca del contenitore TO e inferiori a 10 CTU per le finiture della bocca del contenitore PT.

Trattamento a freddo (TEF)

I rivestimenti a freddo “trattamenti a freddo” sono materiali simili alla cera applicati ai contenitori di vetro dopo la ricottura per fornire loro un comportamento corretto nella linea di imballaggio.

Livelli eccessivi di trattamento a freddo sul corpo del contenitore di vetro possono causare difficoltà nella tappatura a causa di un cattivo controllo del contenitore mentre passa attraverso la macchina aggraffatrice. Normalmente i livelli di TEF sul corpo del contenitore di vetro sono ben controllati dal produttore misurando l’angolo di scorrimento, anche se queste specifiche devono essere concordate e mantenute.

Il trattamento freddo presente nella finitura della bocca può causare problemi nel comportamento del tappo. Un TEF eccessivo nella parte inferiore della filettatura della bocca del contenitore può portare al rinculo del coperchio (applicazione errata) durante il processo termico, causando una bassa sicurezza della chiusura e un’integrità della confezione finale di scarsa qualità. In determinate circostanze, la presenza di questi materiali sulla superficie di tenuta della bocca del contenitore di vetro può portare a coppie elevate di

Apertura. Di conseguenza, CROWN Closures Europe specifica che i materiali applicati nel TEF devono essere applicati solo sul corpo dei contenitori spruzzando tra le file, in modo che la finitura della bocca del contenitore di vetro non sia contaminata.

- RIEMPIMENTO

È necessario prendersi cura di tutti i punti relativi all’operazione di riempimento al fine di ottenere la produzione di confezioni sicure e salutari; i seguenti sono esempi delle diverse aree che richiedono verifica e controllo:

Pulizia nel riempimento

Le condizioni di riempimento pulite sono essenziali. Quando si usano i coperchi, la superficie di tenuta lungo il bordo superiore del contenitore di vetro deve essere priva di contaminazione del prodotto. Queste condizioni sono particolarmente importanti quando si ha a che fare con prodotti solidi o fibrosi, perché questo può portare alla perdita di vuoto. Un riempimento sporco, che permette la contaminazione del collo della bocca di finitura del contenitore di vetro con il prodotto, può portare a problemi di coppia elevata.

L’apertura è da evitare.

Condizioni di riempimento pulite sono anche necessarie per evitare la contaminazione esterna del contenitore di vetro che potrebbe comportare un controllo insufficiente del contenitore mentre passa attraverso la macchina di chiusura o residui di prodotto intrappolati nella zona di arricciatura del coperchio. Questo può anche portare allo sviluppo di muffe o infestazioni di insetti.

Un riempimento sporco e la presenza di residui di prodotto intrappolati nell’area di arricciatura del coperchio possono portare a problemi di ruggine del coperchio (soprattutto se si usano ingredienti aggressivi o acidi).

Prodotto galleggiante

Il prodotto non deve galleggiare al di sopra della superficie del liquido all’interno del contenitore di vetro (liquido di governo). Se questo accade, potrebbe portare a problemi nell’operazione di sigillatura a causa dell’interferenza del prodotto con il flusso di vapore della macchina sigillatrice e la riduzione del volume nominale dello spazio di testa.

I prodotti rigidi come le verdure, ecc. non dovrebbero sporgere al di sopra della superficie di tenuta del contenitore di vetro; questi possono interferire con la corretta presa del coperchio e risultare in coperchi applicati male o non applicati. Questi prodotti a contatto diretto con il coperchio già applicato possono portare a macchiare il sistema interno del coperchio e aumentare il rischio di corrosione interna.

Spazio di testa e temperatura di riempimento del prodotto

Le condizioni di riempimento, chiusura e lavorazione raccomandate per tutti i processi standard sono elencate nella tabella 1 della pagina seguente.

Le condizioni di riempimento che non rientrano in questi limiti raccomandati devono essere considerate come non standard e si deve chiedere consiglio al Servizio Assistenza Clienti (CAS) di CROWN Closures Europe.

Il volume dello spazio di testa e la temperatura di riempimento del prodotto hanno un’influenza significativa sulla pressione generata all’interno del contenitore chiuso durante la pastorizzazione e la sterilizzazione. In generale, maggiore è lo spazio di testa o la temperatura di riempimento, minore è la pressione interna generata.

I valori del volume dello spazio di testa indicati nella tabella 1 sono una percentuale del limite di capacità del contenitore al momento del riempimento (cioè quando il prodotto è caldo).

Tabella 1

|

Trattamento termico (processo) |

Tipo di copertura |

Volume minimo dello spazio di testa |

Temperatura minima chiusa |

Livello di vuoto minimo (all’uscita dell’aggraffatrice) |

Temperatura massima del processo |

| Riempimento e raffreddamento a caldo |

Tutti |

5% |

85°C |

20KPa (15cmHg) |

85°C |

| Riempito a freddo e pastorizzato |

Solo TO |

9% |

20°C |

50KPa (37cmHg) |

85°C |

| Riempimento e pastorizzazione a caldo |

A |

6% |

65°C |

35kPa (26cmHg) |

90°C |

| Riempimento e pastorizzazione a caldo |

PT |

8% |

80°C |

28kPa (21cmHg) |

90°C |

| Sterilizzazione con (contropressione) |

Tutti i PT TO (solo filetto in elica > Φ 48 mm) |

6% |

70°C |

40KPa (30cmHg) |

121°C |

Nota:

Il termine Temperatura di chiusura è usato nella tabella 1 per rappresentare la temperatura del prodotto all’interno del contenitore all’uscita dell’aggraffatrice e non la temperatura del prodotto nel contenitore al riempimento.

L’elenco delle condizioni di chiusura per la pastorizzazione si riferisce a processi in tunnel o bagni aperti a pressione atmosferica, cioè senza applicare la contropressione.

Aria occlusa:

L’aria intrappolata all’interno del prodotto deve essere evitata. Per alcuni prodotti, come frutta e verdura, questo può essere ottenuto lasciandoli riposare prima del riempimento; mentre per altri prodotti, come gli alimenti solidi, può essere necessario usare tecniche di riempimento sotto vuoto.

L’aria occlusa può portare a livelli di vuoto più bassi del previsto con conseguente falsa espulsione dei pacchi a causa del pulsante di sicurezza alzato. Per le confezioni che devono essere completamente lavorate, durante la lavorazione può essere generata una pressione interna eccessiva, con conseguenti rotture del tappo.

Trasporto di contenitori di vetro

Il trasferimento dei contenitori di vetro dall’uscita della macchina di riempimento al trasportatore d’ingresso della macchina di chiusura deve essere progettato per creare uno spazio costante tra i contenitori (passaggio dei contenitori). Un errore in questo può causare un’applicazione variabile del coperchio (sicurezza di bloccaggio). Coperchi mal applicati (chiodi calpestati, coperchi inclinati o intrappolamento dell’anello di plastica dei coperchi PT Plus) e contenitori non chiusi ermeticamente.

Per le applicazioni ad alta velocità raccomandiamo ai nostri clienti di consultare l’organizzazione SAC di CROWN Closures Europe per una consulenza dettagliata.

- CHIUSO

La corretta applicazione del coperchio deve essere controllata all’inizio della produzione (avvio iniziale) e ripetuta ogni volta che si cambia il lotto di coperchi, i contenitori o le impostazioni dell’aggraffatrice. I metodi di misurazione per le chiusure di tipo TO sono mostrati nell’Appendice B con le istruzioni per il monitoraggio continuo di tutti i tipi di chiusura nell’Appendice C.

Per le chiusure di tipo PT è importante che la chiusura sia completamente applicata e appaia orizzontale rispetto alla superficie di chiusura del contenitore di vetro all’uscita della macchina di chiusura. Per evitare un cattivo comportamento all’apertura, l’anello antimanomissione delle chiusure PT Plus deve essere posizionato correttamente sotto il gradino della dimensione B del contenitore di vetro, senza stiramenti visibili dei piccoli giunti o ponti di plastica.

Livelli di vuoto all’uscita della macchina aggraffatrice

I livelli di vuoto all’uscita dell’aggraffatrice dipendono principalmente dalla temperatura del prodotto, dal volume dello spazio di testa e dalla velocità della linea.

Per garantire impostazioni corrette e coerenti delle valvole di controllo del vapore, le misurazioni del vuoto devono essere effettuate prima dell’inizio della produzione e periodicamente durante la produzione normale.

Se i prodotti sono riempiti a caldo è più corretto monitorare le impostazioni dei controlli del vapore misurando il vuoto in contenitori riempiti con acqua fredda. Questo test del vuoto in acqua fredda eliminerà le fluttuazioni nei livelli di vuoto ottenuti che sono causati da differenze nella temperatura dell’insaccatrice e nel volume dello spazio di testa. La procedura è la seguente.

Riempire un contenitore di vetro con acqua fredda lasciando uno spazio di testa costante e noto, ad esempio 12 mm (questo spazio di testa rifletterà il normale livello di riempimento del contenitore da utilizzare nella produzione effettiva). Per ridurre al minimo il possibile intrappolamento di aria, passare il contenitore attraverso la macchina di chiusura e scartare il coperchio. Ripetere l’operazione di chiusura e misurare il vuoto all’interno del contenitore chiuso. Questi dati devono essere registrati nel registro di controllo della linea.

Il risultato ottenuto per il test del vuoto ad acqua fredda varia notevolmente a seconda del diametro del contenitore di vetro e delle impostazioni dei controlli del vapore. Quando è richiesto il valore massimo di vuoto (ad esempio per processi termici ad alta temperatura) un valore tipico per la prova del vuoto in acqua fredda sarà maggiore di 65 kPa (48,5 cmHg) per contenitori di bicchiere a bocca larga. In molti casi il vuoto richiesto sarà molto più basso, quindi il test del vuoto ad acqua fredda sarà eseguito solo per stabilire impostazioni costanti per ogni turno di produzione.

I valori di vuoto superiori a 40 kPa (30 cmHg) sono normalmente raggiunti assicurando che una pressione minima di vapore di 550 kPa (5,5 bar o 80 PSI) raggiunga la macchina aggraffatrice. Tuttavia, in certe condizioni, si possono usare livelli di vuoto inferiori, anche se i nostri livelli di vuoto minimi raccomandati sono elencati nella tabella 1.

Nota:

Ulteriori informazioni sul test del vuoto ad acqua fredda e sull’efficienza della macchina aggraffatrice possono essere ottenute dal nostro Servizio Assistenza Clienti (SAC) di CROWN Closures Europe.

In tappi con pulsante

È essenziale assicurarsi che il vuoto all’interno dell’imballaggio sia mantenuto al di sopra dei livelli raccomandati per garantire l’abbassamento del pulsante.

Il vuoto minimo effettivo richiesto per il corretto funzionamento delle chiusure a pulsante varia a seconda delle dimensioni della chiusura e delle condizioni del processo termico in uso. I valori in basso sono generalmente abbastanza validi per soddisfare le esigenze dei nostri clienti, che ne discuteranno con il loro rappresentante locale di CROWN Closures Europe.

Il comportamento del bottone può essere seriamente influenzato da una forte pressione del pattino di saldatura sulla macchina aggraffatrice. Quando si usano chiusure a pulsante nei formati 30/38 assicurarsi che la pressione della molla del pattino di chiusura e la regolazione della distanza del pattino di chiusura siano mantenute al minimo necessario per una corretta applicazione della chiusura (vedere “Contenitori di vetro filettati piatti” nell’appendice B).

Se avete dei rilevatori di vuoto installati nella linea di produzione, il valore di vuoto raccomandato per il pulsante giù deve essere raggiunto prima di questa fase.

Arresto della macchina e della linea di chiusura

I contenitori non devono rimanere all’interno della macchina di chiusura quando la linea di produzione si ferma per qualsiasi motivo. Alcuni dei contenitori rimasti all’interno possono essere soggetti a calore eccessivo o a condensa d’acqua vicino alla zona di spillatura del coperchio e devono essere rimossi quando la linea viene riavviata.

Un dispositivo automatico di interruzione del vapore deve essere usato per interrompere l’alimentazione di vapore all’aggraffatrice quando la linea di riempimento si ferma. Questo riduce lo spreco inutile di vapore ed evita l’eccessivo preriscaldamento dei tappi nell’area di tappatura che può causare problemi di applicazione dei tappi e di chiusura o di tenuta.

Sistemi di alimentazione del tappo

Il sistema di alimentazione dei tappi nel suo insieme (alimentatore a palo indipendente, alimentatore a tramoggia incorporato nell’aggraffatrice e scivoli di trasporto dei tappi) deve essere pulito regolarmente per evitare qualsiasi rischio di contaminazione del prodotto. Gli alimentatori di tappi (entrambi i tipi) devono essere svuotati per una pulizia accurata per garantire la rimozione completa di qualsiasi polvere, particelle o sporcizia che può essere trasportata dai tappi inutilizzati al contenitore pieno. La procedura di pulizia dovrebbe essere dettagliata nel piano di igiene e sicurezza alimentare del cliente.

5. MANIPOLAZIONE DI CONTENITORI CHIUSI

In tutte le fasi delle operazioni di riempimento, chiusura e lavorazione, i contenitori devono essere

maneggiato con cura per evitare abusi che potrebbero provocare perdite di vuoto, fuoriuscite e imballaggi deteriorati. I seguenti punti sono di particolare importanza quando si maneggiano i contenitori.

Le guide laterali delle linee di trasporto, dei trasportatori e degli accumulatori devono essere regolate ad un’altezza tale da sostenere e toccare il corpo e la spalla del contenitore di vetro; non devono entrare in contatto con la gonna del coperchio.

I trasportatori devono essere sincronizzati per mantenere lo spazio tra i contenitori per eliminare qualsiasi impatto improvviso che potrebbe alterare l’integrità della chiusura o del sigillo. I contenitori riempiti non devono cadere in nessun punto della linea di riempimento.

Durante il carico e lo scarico dei cestelli dell’autoclave, bisogna fare attenzione ad eliminare gli abusi dovuti agli urti. Durante il trasferimento dei contenitori da e verso i cestelli dell’autoclave, la velocità di questa operazione deve essere ridotta al minimo necessario. Le barre di spinta devono essere regolate per evitare una pressione eccessiva e la possibilità di danneggiare i coperchi durante l’abbassamento o l’avanzamento.

Il design dei cesti dell’autoclave e i macchinari utilizzati per la loro manipolazione devono

assicurarsi che nessun danno sia causato dalla manipolazione meccanica dei cesti riempiti.

Nelle autoclavi verticali è importante assicurarsi che i contenitori non siano impilati a un livello superiore a quello del

al di sopra del limite superiore del cestello o possono verificarsi danni ai coperchi a causa della pressione esercitata dal/i cestello/i di cui sopra.

Per separare gli strati dei contenitori si devono usare separatori di plastica o di gomma perforati che devono essere tenuti puliti e in buone condizioni per evitare danni ai coperchi.

Le confezioni lavorate che contengono alimenti a bassa acidità (pH > 4.5) non devono essere

maneggiato con le mani ancora bagnate a causa del rischio di contaminazione e del rischio di

contaminazione microbiologica (esperienze precedenti nella lavorazione di contenitori metallici – lattine per prodotti alimentari hanno mostrato una microfiltrazione attraverso la chiusura quando le lattine bagnate si raffreddano. Questa procedura elimina ogni possibile rischio di trasferimento di agenti patogeni dalla pelle di una persona).

Si raccomanda di installare dei rilevatori di vuoto sulla linea dopo la lavorazione, in modo che le confezioni con basso vuoto o senza vuoto vengano rimosse. L’esame regolare di tutti i contenitori espulsi dal rilevatore di vuoto deve essere effettuato per stabilire le ragioni dei guasti e per prendere misure correttive.

6. TRATTAMENTO TERMICO (LAVORAZIONE)

Pastorizzazione

Nelle operazioni di pastorizzazione che utilizzano un tunnel di pastorizzazione (senza contropressione) è possibile superare la temperatura di processo raccomandata nella tabella 1 solo se la differenza tra la temperatura di pastorizzazione (superiore) e la temperatura di riempimento del prodotto (inferiore) è inferiore a 10°C. Questa piccola differenza di temperatura è essenziale per i tappi di tipo PT.

Nelle operazioni di pastorizzazione in autoclave (con contropressione) è possibile utilizzare una temperatura di riempimento del prodotto più bassa e una temperatura di pastorizzazione più alta, ma questo può essere fatto solo dopo aver consultato CROWN Closures Europe.

Sterilizzazione

I punti elencati di seguito sono critici durante la sterilizzazione:

Condizioni di contropressione corrette

La pressione interna generata all’interno del contenitore durante la sua lavorazione è data da a

Combinazione di condizioni di riempimento e chiusura e temperatura del processo. Per garantire l’integrità del contenitore attraverso il processo termico e l’inizio della fase di raffreddamento, la pressione esterna sui contenitori all’interno della camera (autoclave o sterilizzatore continuo) è mantenuta a un livello superiore alla pressione interna generata all’interno del contenitore. Questo evita lo spostamento del tappo (gioco) e il disturbo del composto di tenuta lungo la superficie di tenuta (impronta del composto) quando il composto di tenuta è allo stato più morbido.

La differenza di pressione durante la fase di mantenimento del processo (valore della pressione all’interno dell’autoclave meno il valore della pressione all’interno del contenitore) deve essere compresa tra un valore minimo di 30 kPa (0,3 bar) – per evitare lo spostamento del coperchio – e un valore massimo di 70 kPa (0,7 bar) – per evitare il taglio del composto.

Il termine “contropressione” è usato per descrivere la pressione totale registrata nella camera di processo ed è la somma della pressione causata dal vapore necessario per raggiungere la temperatura del processo e la pressione esercitata dall’aria compressa forzata. La pressione interna massima generata all’interno del contenitore durante la lavorazione può essere calcolata utilizzando il “CROWN Pressure Calculator”.

Potete trovare questo strumento sul sito Extranet di CROWN Closures Europe; per favore

contatta il tuo ufficio vendite se hai bisogno dei dettagli del nome utente e della password.

Per una data temperatura di processo, qualsiasi tendenza verso valori di vuoto più bassi, temperature di riempimento del prodotto più basse o spazio di testa ridotto porterà a un aumento della pressione interna generata all’interno dei contenitori e a un maggiore pericolo di spostamento del coperchio durante il processo.

Ecco perché è molto importante controllare questi fattori e stabilire un margine di sicurezza per

piccole deviazioni durante la produzione una volta che il valore nominale della contropressione è stato impostato. Si propone il seguente metodo per stabilire la contropressione nominale richiesta:

12 campioni casuali di contenitori chiusi vengono prelevati dalla linea di imballaggio nelle seguenti condizioni

I valori peggiori trovati per i tre parametri di cui sopra (cioè il vuoto più basso, la temperatura del prodotto più bassa e lo spazio di testa più basso) sono quelli da utilizzare per il calcolo della pressione all’interno del contenitore. Avendo così stabilito la massima pressione interna generata, aggiungere 30 kPa (0,3 bar) a questa cifra e utilizzare il risultato finale come contropressione nominale da applicare durante il processo e nella fase iniziale di raffreddamento.

Limitazioni della contropressione

La massima contropressione nominale a cui possono essere sottoposti i tappi è di 200 kPa (2,00 bar) per i tappi Twist e 225 kPa (2,25 bar) per i tappi PT. La fluttuazione massima accettabile della depressione intorno alla contropressione nominale deve essere di ± 20 kPa (± 0,2 bar).

Se i calcoli mostrano che la contropressione nominale richiesta è più alta della contropressione massima ammessa, le condizioni di riempimento o imballaggio devono essere modificate [le alternative sono: aumentare il livello di vuoto iniziale, aumentare la temperatura di riempimento, aumentare il volume dello spazio di testa o ridurre la temperatura di processo da utilizzare].

In condizioni controllate, la massima contropressione nominale può essere superata, ma solo dopo consultazione e accordo scritto con CROWN Closures Europe.

Si è riscontrato che la pressione interna più alta registrata durante la lavorazione del contenitore viene solitamente raggiunta all’inizio della fase di raffreddamento o del ciclo dell’autoclave, quindi bisogna prestare particolare attenzione a questa fase. Una contropressione eccessiva può causare il taglio del composto di tenuta lungo la superficie di tenuta o può interferire con il corretto funzionamento del pulsante di sicurezza e dovrebbe essere evitata.

È importante applicare la contropressione non appena la camera di processo è stata chiusa e il vapore/acqua comincia ad entrare. La contropressione deve essere mantenuta al suo valore nominale durante la lavorazione e durante la fase iniziale di raffreddamento, quando la temperatura interna del prodotto è ancora alta.

La contropressione nominale deve essere mantenuta per i primi 10 minuti della fase o del ciclo di raffreddamento e poi ridotta a 50-100 kPa (0,5-1,0 bar) per completare la fase o il ciclo di raffreddamento.

Per i sistemi di controllo più avanzati, il rapporto di riduzione della pressione può essere modificato per adattarsi al rapporto di raffreddamento dei contenitori, il dipartimento SAC europeo di CROWN Closures Europe può dare indicazioni su questo sulla base dei valori di penetrazione del calore forniti dal cliente.

Limitazioni di temperatura del processo

La temperatura massima nominale del processo è di 121 °C per i processi di sterilizzazione standard. Le fluttuazioni di temperatura durante il processo devono essere mantenute nell’intervallo da – 1/2°C a + 2°C.

La temperatura di processo di 121 °C può essere superata solo in condizioni controllate, previa consultazione e accordo scritto con CROWN Closures Europe.

Uso delle autoclavi rotative: condizioni speciali

Quando si usano autoclavi rotative per processi termici, è necessario impedire il movimento dei contenitori all’interno dei cesti dell’autoclave utilizzando un meccanismo di fissaggio esterno. Ci sono diversi tipi di meccanismi di fissaggio e le opzioni più comuni sono:

- Applicazione manuale di un carico meccanico per mezzo di un piatto o di una piastra individuale che agisce su tutti i cesti all’interno dell’autoclave.

- Applicazione di un carico pneumatico per mezzo di una piastra di serraggio per ogni cestello dell’autoclave.

Lo scopo di uno qualsiasi dei meccanismi di bloccaggio di cui sopra è quello di impedire il movimento dei contenitori durante la lavorazione utilizzando la quantità minima di forza applicata. Questa forza minima deve essere determinata testando ogni attrezzatura dell’autoclave e i contenitori in uso.

Per evitare problemi di danni al composto e alla decorazione esterna della copertura, si applicano le seguenti istruzioni:

a) Tutti i contenitori devono essere disposti in strati o livelli per combaciare nel cestello dell’autoclave (riempiendolo completamente senza spazi vuoti) e impilati l’uno sull’altro per formare colonne di contenitori di diversi livelli (impilamento a colonna).

b) Un distanziatore di gomma o silicone uniformemente piatto, liscio e perforato è posto orizzontalmente sul piano formato dal pannello di copertura su ogni strato o livello.

c) Un separatore in polipropilene rigido e perforato deve poi essere collocato tra il precedente separatore in gomma e le basi dei contenitori dello strato successivo.

d) Questi separatori devono essere in buone condizioni, privi di sporcizia e depositi di calcare o ruggine dell’autoclave.

Questi separatori sono un aiuto molto importante per evitare il movimento dei contenitori, per distribuire il carico applicato e per attenuare la variazione di altezza dei contenitori. Una procedura dovrebbe essere in atto per pulire e ispezionare regolarmente questi separatori e sostituirli quando necessario.

e) Se si usano distanziatori metallici sulla parte superiore dei cesti dell’autoclave, devono essere progettati per distribuire il carico in modo uniforme su tutta la superficie di tutti i coperchi. È molto importante che tutti i distanziali interni forati abbiano piccoli spazi (ad esempio meno della metà del diametro del tappo), poiché trascurare questo aspetto può far sì che l’intero carico del meccanismo di fissaggio venga applicato all’albero di alcuni tappi. Ci saranno un distanziatore rigido in polipropilene perforato dovrebbe essere collocato sotto il distanziatore metallico per distribuire completamente il carico applicato. Il distanziatore metallico deve essere uniformemente piatto, rigido e privo di sporgenze superficiali come rivetti o schizzi di saldatura.

(f) Ogni volta che si utilizza un sistema di fissaggio di piastre che applica un carico su più

cesti, è essenziale che siano tutti caricati esattamente allo stesso modo e alla stessa altezza.

g) Se il carico di fissaggio viene applicato manualmente, è necessario utilizzare un indicatore di coppia per garantire che il carico applicato sia costante per tutti gli operatori.

h) Quando si usa un sistema di bloccaggio pneumatico, si deve usare una tenuta meccanica per evitare un lavoro eccessivo (corsa) dei cilindri durante la lavorazione.

i) Con tutti i sistemi, è importante che la base dei cesti e le piastre superiori siano

siano uniformemente piatte, rigide e prive di ammaccature, dovrebbe essere attuata una procedura di ispezione e riparazione o sostituzione dei cesti danneggiati.

La distribuzione corretta e uniforme della forza del sistema di serraggio intorno alla circonferenza completa formata da tutti i pacchetti è il fattore più importante per il successo delle operazioni della storta rotante.

Un fissaggio insufficiente in qualsiasi punto del cestello permetterà il movimento dei contenitori durante la lavorazione e causerà danni chiaramente visibili al sistema esterno dei coperchi (rivestimento e litografia). C’è anche il rischio di alterazioni del composto lungo la superficie della chiusura (impronta del composto) e il rinculo (applicazione errata) dei coperchi durante la lavorazione, causando una scarsa qualità della sicurezza della chiusura e di conseguenza contenitori deteriorati a causa di perdite o perdite di prodotto.

Un legame eccessivo in qualsiasi punto del cestello causerà il taglio del composto (più morbido a causa della temperatura di processo) lungo la superficie di tenuta con conseguente riduzione della resistenza agli abusi e deterioramento dei contenitori a causa di perdite.

Anche la velocità di rotazione influenza il movimento dei contenitori; l’esperienza indica che una velocità di rotazione fino a 12 r.p.m. è accettabile, anche se sono possibili velocità più elevate a condizione che i test siano soddisfacenti e che i risultati siano concordati con CROWN Closures Europe.

Considerazioni applicabili a tutti i processi

I seguenti punti si applicano a tutte le operazioni di lavorazione e devono essere osservati per ottenere le migliori prestazioni delle guarnizioni.

La qualità dell’acqua utilizzata durante la lavorazione è un fattore importante per le prestazioni del

chiudere. Per evitare problemi di corrosione, danni o segni sul rivestimento esterno del coperchio, fare riferimento all’appendice A.

Assicurarsi che lo strato più alto dei contenitori nell’autoclave sia almeno 15 cm sotto il livello dell’acqua di processo e che ci sia uno spazio di testa tra l’acqua e la parte superiore della camera dell’autoclave di almeno 15 cm. Questo ridurrà al minimo le fluttuazioni di pressione durante la lavorazione e il raffreddamento.

Per ridurre il rischio di shock termico ai contenitori e il deterioramento della tenuta del contenitore, la temperatura dell’acqua introdotta nella camera di processo non dovrebbe essere significativamente più alta della temperatura di riempimento del prodotto.

La temperatura del prodotto all’interno del contenitore alla fine del processo termico, cioè nel momento in cui i contenitori raffreddati lasciano la camera di processo, deve essere inferiore alla temperatura iniziale di riempimento del prodotto (Si noti che i contenitori non devono essere raffreddati eccessivamente, come dettagliato nell’Appendice A. pagina 21).

Alcuni prodotti (ad esempio a base di pomodoro) possono causare la colorazione della decorazione esterna dei coperchi durante la lavorazione ed è molto importante che l’acqua di processo pulita venga utilizzata immediatamente quando si scopre la presenza di rotture, scoperte o fuoriuscite di tali prodotti.

7. IMBALLAGGIO, ASCIUGATURA, PALLETTIZZAZIONE E STOCCAGGIO.

Asciugatura

Tutti i tappi metallici destinati alla sigillatura sotto vuoto sono fabbricati in lamiera piatta e hanno un bordo di taglio in metallo nudo con il rischio di arrugginire. Durante il processo di fabbricazione si fa attenzione a proteggere questo bordo di taglio all’interno del ricciolo del coperchio, ma l’umidità intrappolata durante il riempimento e la lavorazione presenta uno spiacevole rischio di ossidazione.

È essenziale asciugare accuratamente e coscienziosamente i contenitori di chiusura dopo la lavorazione per rimuovere tutta l’acqua, compresa l’acqua intrappolata tra l’interno della gonna o del lato della chiusura e il collo della finitura del collo del contenitore di vetro. Questa asciugatura dovrebbe avvenire prima dell’imballaggio finale e del successivo stoccaggio, in particolare se viene utilizzato un sistema di plastica antimanomissione (o tamper-evident) sul coperchio e sul collo del contenitore.

La mancata asciugatura della zona tra l’interno della gonna del coperchio e il collo della bocca del contenitore di vetro può creare particelle di ruggine isolate che contaminano il prodotto quando il contenitore viene aperto.

CROWN Closures Europe non può essere ritenuta responsabile di reclami dovuti a un’asciugatura inadeguata.

Questo argomento è trattato in dettaglio nell’appendice A “Corrosione esterna delle coperture”.

Pallettizzazione. Stoccaggio

I contenitori possono essere pallettizzati per l’immagazzinamento in involucro termoretraibile, in cartoni o sfusi. Quando si lavora con prodotti critici, come gli alimenti per bambini, è normale sottoporre tutti gli stock di contenitori a un periodo di incubazione di 2 o 3 settimane per consentire i controlli microbiologici di routine.

È essenziale prestare particolare attenzione durante la fase iniziale di manipolazione del contenitore post-processo per evitare la manomissione dei tappi mentre il composto sigillante si raffredda e si indurisce completamente. Durante le prime 24 ore dopo la lavorazione o fino a quando tutti i contenitori sono completamente raffreddati, si deve evitare qualsiasi abuso del coperchio, ad esempio un carico eccessivo dall’alto dovuto all’impilamento dei pallet.

Quando i contenitori sono immagazzinati alla rinfusa su pallet, si dovrebbero usare strati di separatori di cartone ondulato tra gli strati di contenitori. Prima delle operazioni di etichettatura, termoretrazione o incartonamento, i contenitori dovrebbero essere sottoposti a un rilevamento ripetuto del vuoto per eliminare quelli che possono aver subito una lenta perdita di vuoto a causa, per esempio, di piccole crepe (microfessure) nella superficie di sigillatura della bocca del contenitore di vetro.

Quando i contenitori sono imballati in vassoi di plastica termoretraibili piuttosto che in cartoni di distribuzione, il cartone micro-ondulato dovrebbe essere usato per i vassoi in quanto fornisce la migliore resistenza all’abuso dei coperchi a causa dell’eccessivo peso di impilamento. Se i contenitori sono imballati con termoretrazione senza vassoi, i separatori di cartone ondulato fibroso devono essere collocati tra ogni strato di impilamento.

Per ridurre al minimo i possibili problemi di corrosione o ossidazione esterna sui coperchi, la carta o il cartone utilizzati dovrebbero essere a basso contenuto di cloruri (non più dello 0,05% di NaCI) e solfati (non più dello 0,15% di Na₂SO₄.)

I pallet usati devono essere in buone condizioni. Nelle operazioni di impilamento, i pallet devono essere messi in posizione lentamente e con attenzione per minimizzare la distribuzione irregolare del carico sui pallet inferiori. Tra ogni pallet impilato devono essere collocate delle tavole distanziatrici in legno di 12-15 mm di spessore per evitare una distribuzione irregolare del carico causata dal mancato utilizzo di pallet a due lati. La superficie superiore dei pallet utilizzati deve essere solida per almeno l’80% della superficie totale (cioè fino al 20% di spazio vuoto) con una distanza massima tra le tavole di 25 mm.

Per evitare problemi di perdita di vuoto durante l’impilamento e lo stoccaggio, la temperatura minima di stoccaggio dovrebbe essere compresa tra 10 e 15 °C.

A condizione che si seguano le raccomandazioni di cui sopra, si possono impilare fino a un massimo di tre (3) altezze di pallet caratteristiche di 1000 kg/pallet. Non è permesso impilare più di tre (3) altezze.

Appendice A: CORROSIONE ESTERNA DELLE COPERTURE

Se non si seguono le seguenti istruzioni e non si asciugano efficacemente i coperchi prima dell’imballaggio, è molto probabile che si verifichi l’ossidazione dei coperchi o la comparsa di macchie d’acqua durante lo stoccaggio o immediatamente dopo la lavorazione.

(a) Sia il coperchio che il corpo del contenitore devono essere completamente asciutti prima dell’uso.

Pallettizzazione, termoretrazione o applicazione del sigillo di sicurezza in plastica.

Quando sono in uso, le casse o i cesti che contengono i contenitori devono essere ribaltati o inclinati per permettere all’acqua in eccesso che rimane nei coperchi di defluire (drenaggio).

L’uso di essiccatori ad aria compressa ad alta velocità è essenziale, ma inoltre i contenitori devono rimanere sulle linee di trasporto per non meno di due minuti prima di raggiungere le stazioni di applicazione dei sigilli di plastica termoretraibili, degli astucci o dei sigilli antimanomissione. Questo aiuterà l’umidità ad evaporare dai coperchi.

Il design e la posizione dei soffiatori d’aria (ugelli) delle unità di asciugatura sono fondamentali per asciugare completamente l’interno della gonna del coperchio. Per rimuovere l’acqua intrappolata tra l’interno della gonna del coperchio e il collo della finitura del collo del contenitore, alcuni soffiatori del sistema di asciugatura devono essere orientati ad angolo e verso l’alto sotto il livello del ricciolo del coperchio in termini di altezza. Far ruotare i contenitori su se stessi mentre passano attraverso i soffiatori d’aria aumenterà notevolmente la loro capacità di asciugatura.

Quando avviene la lavorazione a lotti, i contenitori non devono essere lasciati ad asciugare nei cesti; alla fine di ogni processo, tutti i contenitori devono passare attraverso le operazioni finali di asciugatura e imballaggio. Se si usano sigilli di sicurezza in plastica (sul coperchio e sul collo del contenitore), questi dovrebbero essere progettati con prese d’aria o perforazioni per aiutare il processo di asciugatura.

b) Raffreddamento eccessivo dei contenitori

Il calore residuo dei contenitori lavorati combinato con il tempo di permanenza dei contenitori sui trasportatori prima dell’imballaggio finale è molto vantaggioso per l’essiccazione dei contenitori. Fatta salva la qualità del prodotto o i problemi microbiologici, si ritiene inutile e indesiderabile raffreddare eccessivamente i contenitori al di sotto dei 43 °C.

Tuttavia, i clienti che confezionano prodotti che sono noti per essere aggressivi e creare un rischio di corrosione interna del coperchio, dovrebbero raffreddare completamente tutti i contenitori ad una temperatura (raggiunta al centro del contenitore) inferiore a 40°C (ad esempio, sottaceti o verdure in salamoia, ecc.)

c) Condizioni dell’acqua utilizzata per la lavorazione e il raffreddamento

L’effetto corrosivo dell’umidità e dell’aria può essere minimizzato usando additivi appropriati nell’acqua.

Questi additivi devono essere selezionati in modo da non compromettere il trattamento battericida utilizzato, la clorazione dell’acqua o il rivestimento esterno dei coperchi.

Per minimizzare la corrosione, le macchie d’acqua e ridurre le incrostazioni di ruggine, è necessario un processo o un’acqua di raffreddamento:

L’acqua addolcita sulla base del processo di scambio, dove gli ioni di calcio e magnesio sono sostituiti da ioni di sodio, può risultare in acqua altamente corrosiva la cui alcalinità aumenta significativamente alle temperature di sterilizzazione. Questo tipo di acqua ha la capacità di causare danni al sistema esterno delle palpebre.

Gli imballatori il cui approvvigionamento idrico, i cui sistemi di autoclave e le cui pratiche operative richiedono l’uso di acqua addolcita devono utilizzare un sistema di trattamento dell’acqua appropriato per ridurre al minimo il rischio di effetti indesiderati dell’acqua addolcita in base al processo di scambio di cui sopra.

Bisogna evitare un’eccessiva clorazione dell’acqua di raffreddamento. In generale, i problemi di corrosione non sono apparentemente dovuti a questo se si usa acqua di raffreddamento con un contenuto di cloro totale inferiore a 10 ppm. La clorazione dell’acqua a livelli superiori a 20 ppm non è accettabile.

I sistemi di trattamento dell’acqua progettati per tenere conto della qualità dell’acqua grezza locale sono disponibili da aziende specializzate come Betz Dearborn, Nalco, Buckman, Drew Ameroid.

d) Manutenzione inadeguata delle attrezzature per il trattamento termico

Pastorizzatori, autoclavi, cestelli o tubi dell’acqua arrugginiti possono far sì che l’ossidazione venga trasferita ai coperchi durante il trattamento termico e quindi promuovere l’ossidazione dei coperchi stessi. Questa situazione deve essere evitata con un trattamento appropriato dell’acqua utilizzata durante la pastorizzazione, la lavorazione e il raffreddamento. Quando l’acqua è ricircolata, si consiglia di cambiarla almeno una volta alla settimana introducendo un filtro nel sistema.

(e) Cattive condizioni di stoccaggio o magazzinaggio

L’imballaggio finale e i coperchi inutilizzati devono essere conservati in un magazzino fresco e asciutto. Il magazzino deve essere sempre asciutto per evitare l’ossidazione e, oltre alla necessità di evitare la pioggia e il vapore in questa zona, è anche necessario evitare la condensazione dell’umidità atmosferica (ambientale) sui coperchi.

f) Eccessivo trattamento a caldo sulla finitura della bocca del contenitore di vetro.

I livelli di rivestimento o di trattamento termico (TEC) variano a seconda del diametro e della finitura della bocca e le specifiche dettagliate dovrebbero essere concordate con il produttore del contenitore di vetro. CROWN Closures Europe richiede valori inferiori a 20 CTU per le finiture della bocca del contenitore TO e inferiori a 10 CTU per le finiture della bocca del contenitore PT.

Livelli eccessivi di TEC possono contribuire alla corrosione dei chiodi di testa e a coppie di apertura elevate.

g) Mancanza di pulizia nel riempimento

Un riempimento sporco con conseguente residuo di prodotto intrappolato nell’area di arricciatura del tappo può portare a problemi di ossidazione del tappo (in particolare quando si usano ingredienti aggressivi o acidi).

h) Trattamento errato o inadeguato dell’acqua della caldaia

Si deve effettuare una manutenzione regolare della caldaia, gli inibitori di corrosione o i trattamenti chimici usati nell’acqua di alimentazione devono risultare in un ambiente non corrosivo che non danneggi né la copertura né i suoi rivestimenti o sistemi esterni.

CROWN Closures Europe non può essere ritenuta responsabile dei reclami dovuti alla corrosione causata dal mancato rispetto di queste istruzioni.

Appendice B: MISURAZIONE DI SICUREZZA DELLA CHIUSURA E DELLA SICUREZZA IN AVANTI (COPERTURE APERTE A TWIST)

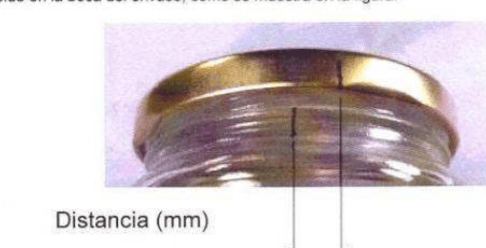

La misura della sicurezza della tenuta è un’indicazione diretta dell’integrità della tenuta e della resistenza agli abusi delle chiusure TO. La sicurezza di chiusura è la distanza in millimetri tra la posizione del coperchio quando viene applicato e la posizione che occupa dopo l’apertura e la successiva richiusura (riapplicazione), questa volta con una semplice pressione leggera delle dita senza stringere.

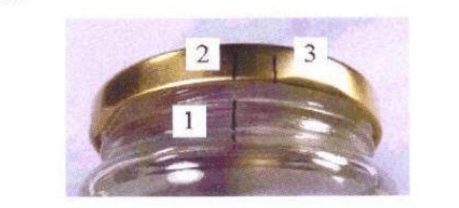

Il metodo usato per misurare la sicurezza di chiusura è mostrato nelle immagini qui sotto:

- Segnare la gonna del coperchio e il collo del contenitore di vetro con una linea comune.

Aprire il coperchio fino a perdere il vuoto e richiuderlo con una leggera pressione delle dita.

- Misurare la distanza tra i due segni

Distanza (mm)

La sicurezza della chiusura è positiva quando il marchio sul coperchio è a destra del marchio sul contenitore. Altrimenti, la sicurezza della sigillatura è negativa e l’integrità dell’imballaggio può essere di scarsa qualità.

I controlli di sicurezza lockout/tagout devono essere eseguiti all’inizio di ogni turno di lavoro e poi a intervalli regolari, la cui frequenza sarà dettata da considerazioni pratiche come la velocità della linea, ecc.

L’affidabilità della saldatura deve essere controllata ogni volta che si cambia uno dei componenti dell’imballaggio (lotti di contenitori o coperchi), quando si cambia il prodotto da imballare o quando si fanno nuove impostazioni sulla macchina aggraffatrice. Il controllo deve essere effettuato su almeno tre contenitori consecutivi all’uscita della macchina sigillatrice.

Per assicurare la corretta integrità della sigillatura dopo il raffreddamento, la sicurezza della sigillatura deve essere controllata di nuovo alla fine del processo così come all’uscita della sigillatrice e con la stessa frequenza.

Valori di sicurezza di chiusura raccomandati (finiture standard della bocca dell’elica)

|

COPERCHI NON STERILIZZABILI |

COPERCHI STERILIZZABILI |

||

|

COPRE CON 4 FASCE (da 53 a 70 mm TO) |

|||

|

USCITA DELLA CUCITRICE |

5-8 mm |

USCITA DELLA CUCITRICE |

5-9 mm |

|

DOPO IL RAFFREDDAMENTO |

3-8mm |

DOPO IL RAFFREDDAMENTO |

1-5mm |

|

COPERTURE CON 6 e 8 NIPPING (da 77 a 110 mm TO) |

|||

|

USCITA DELLA CUCITRICE |

3-6 mm |

USCITA DELLA CUCITRICE |

3-8mm |

|

DOPO IL RAFFREDDAMENTO |

2-5 mm |

DOPO IL RAFFREDDAMENTO |

0-3 mm |

Contenitori con filo piatto

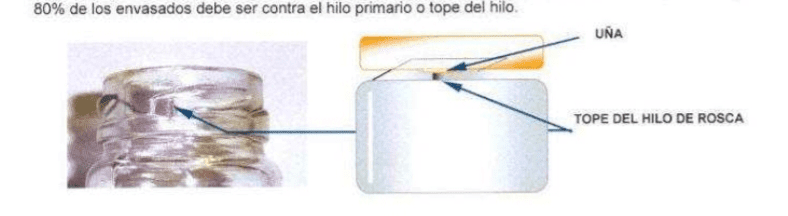

Per la migliore applicazione del coperchio sulle confezioni ad angolo piatto, la posizione del chiodo su almeno l’80% delle confezioni dovrebbe essere contro il filo primario o il tappo del filo.

Per il restante 20% dei contenitori, è fondamentale che l’intero chiodo sia ben posizionato sulla parte piatta o orizzontale della filettatura per garantire che il tappo sia stato applicato sufficientemente.

Le caratteristiche dimensionali di ogni lotto di chiusure, ogni lotto di contenitori di vetro o le condizioni di chiusura possono richiedere diverse impostazioni della macchina aggraffatrice per applicare correttamente le chiusure.

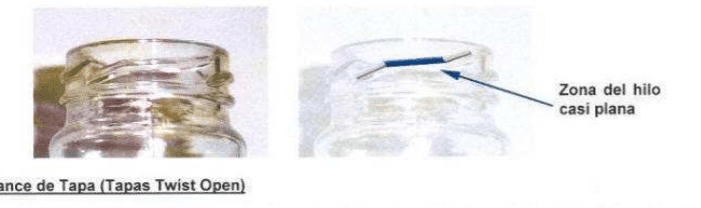

Sicurezza di bloccaggio su CX 43-48-TO-B (FD157 A D) versione filo elica 43/48 mm TO

Questo piccolo filo ad elica diametrale ha tre sezioni distinte con una porzione centrale che è quasi orizzontale (un angolo di elica poco profondo). Il chiodo cap dovrebbe venire a posarsi su o verso la fine di questa porzione centrale del filo quasi piatto. La sicurezza di tenuta si misura nel modo usuale e i valori devono essere sempre superiori a 6 mm.

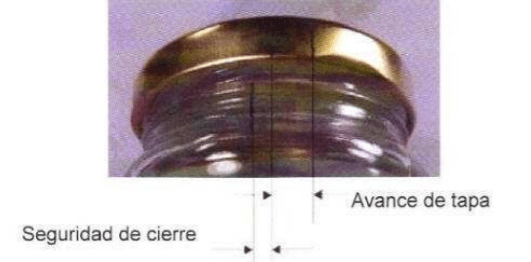

Advance (Coperchi aperti a rotazione)

La misura dell’avanzamento del tappo è un’indicazione del grado di applicazione dei tappi di tipo TO. È la distanza in millimetri tra il bordo di entrata del chiodo (inizio del chiodo) e la linea di divisione dello stampo alla bocca del contenitore, come mostrato nella figura:

La procedura per misurare i progressi è la seguente:

- Individuare e segnare una delle linee di divisione dello stampo che passa attraverso una delle filettature sulla bocca del contenitore di vetro (si noti che la divisione dello stampo sulla bocca del contenitore può non coincidere con quella del corpo del contenitore).

- Individuare e segnare il bordo d’entrata del chiodo che è posto su questo filo.

- Misurare la distanza tra i due segni per ottenere l’anticipo del tappo in millimetri.

L’avanzamento è positivo quando il chiodo del tappo si trova a destra del marchio dello stampo di produzione del contenitore (come mostrato nell’immagine sopra). Altrimenti, si dice che questa misura è negativa e che il limite è “sovra-applicato”.

L’avanzamento di destinazione è di 9 mm (+9 mm)

Note:

- Un’ampia tolleranza totale appare per la misurazione dell’avanzamento del tappo come risultato delle variazioni da inizio a inizio nello spessore della mescola, nell’altezza del chiodo e nell’altezza del filo nella sua sezione centrale (quasi piatta) dell’angolo dell’elica. La variazione della velocità di avanzamento dovrebbe essere molto più piccola per un singolo lotto di piano in vetro (ad esempio ± 3 mm).

- La misura dell’avanzamento del lembo è una semplice indicazione del grado di applicazione del lembo e deve essere considerata secondaria rispetto alla misura della sicurezza di chiusura.

- L’avanzamento del tappo non cambierà come risultato di un processo termico, e se cambia è un’indicazione che c’è stata un’errata applicazione del tappo attraverso la filettatura del contenitore.

- Per gli operatori di linea esperti è possibile fare ulteriori ispezioni visive dell’alimentazione del tappo a intervalli frequenti senza la necessità di marcare o aprire il contenitore.

Alimentazione del coperchio su CX 43-48-TO-B (FD157 A e D), versione con filo elicoidale 43/48 mm TO

Questo piccolo filo di elica diametrale ha tre sezioni distinte con una porzione centrale quasi orizzontale (angolo di elica poco pronunciato).L’unghia del cappuccio deve venire a poggiare su o verso la fine di questa parte centrale del filo basso. L’anticipo della copertura è misurato come segue e i valori dovrebbero essere compresi tra O e 6 mm.

Misurazione combinata del Breakthrough e della Sicurezza di chiusura.

L’avanzamento del coperchio viene normalmente misurato allo stesso tempo della sicurezza di chiusura, marcando il coperchio nelle tre posizioni indicate qui sotto. La posizione [1] rappresenta la linea di divisione dello stampo sul collo del contenitore di vetro, [2] è la precedente marcatura estesa sul coperchio e [3] è quella del bordo di entrata (estremità) del chiodo del coperchio. Le misure di sicurezza per la chiusura e l’avanzamento del coperchio sono misurate nel solito modo.

Aprire il contenitore solo fino alla perdita del vuoto e applicare nuovamente il tappo con una leggera pressione delle dita. L’avanzamento e la sicurezza di chiusura possono essere misurati allo stesso tempo, come mostrato nella figura seguente.

Queste misure devono essere registrate sulla tabella di controllo della linea come indicazione della corretta applicazione del tappo.

Appendice C: PROCEDURE DI CONTROLLO DELLE LINEE DI IMBALLAGGIO

I controlli dell’applicazione del coperchio devono essere eseguiti all’inizio del processo di produzione e dopo ogni cambio di lotto di coperchi, contenitori o impostazioni della macchina aggraffatrice.

(1) Registrare i dettagli del lotto di produzione e i numeri di pallet dei contenitori di vetro da utilizzare per il riempimento con il prodotto, nonché la data e l’ora di utilizzo insieme alle informazioni pertinenti sul prodotto.

(2) Registrare i dettagli del lotto di produzione (numero di lotto e di cartone) dei tappi utilizzati, nonché la data e l’ora di utilizzo.

I punti (1) e (2) sono essenziali per permettere la tracciabilità dei componenti dell’imballaggio in caso di reclami dei consumatori o problemi di imballaggio.

(3) È necessario eseguire un controllo del vuoto con acqua fredda prima di iniziare la produzione normale. Questo confermerà l’efficienza e la coerenza delle impostazioni dell’unità di vapore e dell’aggraffatrice.

(4) Un controllo visivo di routine dei contenitori chiusi dovrebbe essere effettuato frequentemente (ad esempio ogni 15 minuti) per assicurarsi che il coperchio sia applicato correttamente:

- I chiodi sono tutti sotto la filettatura del contenitore?

- Tutti i tappi sono applicati correttamente?

- I chiodi hanno raggiunto la parte superiore del filo nei pacchetti ad angolo piatto?

- L’anello in plastica antimanomissione dei tappi PT Plus è posizionato correttamente sulla parete B (dimensione B) del contenitore in vetro?

(5) Ogni ora, controllare sei contenitori all’uscita dell’aggraffatrice e registrare sui fogli di produzione:

a) Misura del vuoto

b) Misura della sicurezza di chiusura e di avanzamento (solo per i coperchi di tipo Twist Open).

c) Misurazione della temperatura del prodotto.

d) Misurazione del livello di riempimento del prodotto sia per la profondità dello spazio di testa che per il peso del prodotto.

Il foglio di controllo della linea deve riflettere i limiti accettabili per questi parametri. Questo è particolarmente importante per i contenitori sterilizzati dove le condizioni di riempimento e chiusura da raggiungere sono essenziali per il corretto processo termico.

(6) Se il trattamento termico degli imballaggi ha già avuto luogo, i controlli effettuati all’uscita della sigillatrice devono essere ripetuti alla fine della linea di imballaggio. Questo includerà un controllo visivo della stampa o dell’impronta sulla superficie di bloccaggio del composto (stampa corretta? stampa danneggiata? composto tagliato?) e, se applicabile, assicurarsi che il pulsante di sicurezza funzioni correttamente.

(7) Se si effettuano misure delle coppie di apertura, si raccomanda di farle dopo 24 ore, quando l’imballaggio è completamente raffreddato e stabilizzato.

Tabella di conversione delle unità

|

Fattore di conversione |

In Hg |

Cm Hg |

kPa |

Mbar |

PSI |

Kg/cm2 |

|

In Hg |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

Cm Hg |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

kPa |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

Mbar |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

PSI |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

Kg/cm2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

Nota:

Il Sistema Internazionale di Unità (SI) raccomanda il Pascal (Pa) come unità derivata da usare per la pressione e lo stress meccanico.

0 Comments