Корона закрывает Европу

ИНСТРУКЦИИ ПО ПРИМЕНЕНИЮ

ВАКУМ ЛИДС

ДВАХМЕСТНОЕ ОТКЛЮЧЕНИЕ

PT

ПЛЮС ПТ

Прилагаются следующие приложения:

A: Внешняя коррозия крышек

В: Измерения безопасности передней и задней крышек

C: Процедуры контроля на линиях розлива

INDEX

0. Основные понятия и термины

1. Хранение неиспользованных колпачков

2. Стеклянные контейнеры

Термообработка (ТЭО)

Обработка холодом (TEF)

3. Заполнение

Чистота при заполнении

Плавающий продукт

Головное пространство и температура розлива продукта

Таблица 1

Занятый воздух

Транспортировка стеклянной тары

4. Закрыто

Уровни вакуума на выходе моряка

Колпачки с кнопкой

Закрывающая машина и остановки линии

Системы кормления в колпачках

5. Обработка закрытых контейнеров

6. Термическая обработка (обработка)

Пастеризация

Стерилизация

7. Сушка контейнеров, паллетирование и складирование

Сушка

Паллетизация. Хранение

ПРИЛОЖЕНИЕ А: ВНЕШНЯЯ КОРРОЗИЯ КРЫШЕК

ПРИЛОЖЕНИЕ B: ИЗМЕРЕНИЕ БЕЗОПАСНОСТИ ЗАКРЫТИЯ И ПЕРЕДНЕГО ХОДА (ПОВОРОТ ОТКРЫТЫХ КРЫШЕК)

Рекомендуемые значения безопасности закрытия (стандартная отделка спиральной полости рта)

Контейнеры с плоской резьбой

Безопасная блокировка на CX 43-48-TO-B (FD157 A и D), исполнение с спиральным проводом 43/48 мм TO

Крышка вперёд (поворот открытых крышек)

Подача крышки на CX 43-48-TO-B (FD157 A и D), версия для спиральной проволоки 43/48 мм TO

Комбинированные измерения коэффициентов предваряющей и аварийной безопасности при закрытии

ПРИЛОЖЕНИЕ В: ПРОЦЕДУРЫ КОНТРОЛЯ НА УПАКОВОЧНЫХ ЛИНИЯХ

Таблица пересчета единиц измерения

Эти инструкции охватывают основные моменты наблюдения при использовании крышек Twist, Open, PT и PT Plus. Это относится ко всем стандартным операциям розлива, при которых колпачки должны использоваться при горячем розливе, холодном розливе, пастеризации и стерилизации пищевых продуктов, охватывая следующие пункты:

- Основные понятия и термины

- Хранение неиспользованных крышек

- Стеклянные контейнеры

- Операция заправки

- Близкая работа

- Обработка закрытых контейнеров

- Тепловые процессы

- Сушка, паллетирование и хранение контейнеров

Выбор крышки и торцевой поверхности стеклянной тары будет согласован с отделом продаж и отделом SAC компании CROWN Closures Europe. CROWN Closures Europe должен быть проинформирован о любых изменениях в модели использования или в рецептуре продукта по отношению к ранее указанному зажиму.

Эта информация была тщательно собрана на основе опыта и детального тестирования. В случае отклонения условий эксплуатации от данных инструкций заказчик должен связаться с фирмой CROWN Closures Europe и убедиться в том, что конечное изделие соответствует его требованиям во всех отношениях.

Все металлические вакуумные укупорочные машины, поставляемые CROWN Closures Europe, соответствуют требованиям соответствующего законодательства в отношении материалов и предметов, предназначенных для контакта с пищевыми продуктами. По запросу, CROWN Closures Europe предоставит свой текущий Сертификат соответствия Положению о контактах с пищевыми продуктами.

Наш Сертификат соответствия нормативным требованиям в отношении общих или специфических миграций основан на использовании признанных симуляторов. Фактические уровни миграции материала от крышки к пище зависят от состава пищевого продукта, способа обработки «упакованной пищи» и условий хранения, при которых она хранится. Упаковщик несет ответственность за то, чтобы уровни миграции находились в допустимых пределах, а также за проведение всех необходимых испытаний и проверок для установления этих уровней, так как CROWN Closures Europe не имеет контроля над фактическими условиями использования, составом, типом процесса или условиями хранения конечного продукта.

- Основные понятия и термины

Этот раздел включает в себя часть понятий, включенных в данную Инструкцию по применению, и предназначен только для объяснения понятия:

Крышка приложения

Действие по правильному размещению крышки на контейнере таким образом, чтобы получить герметичный контейнер, повернув его по часовой стрелке (Twist Open) или нажав (PT и PT Plus) с помощью уплотнительной машины или вручную, т.е. упаковки.

Кнопка:

Приподнятая круглая часть в центре крышки, которая функционирует как индикатор наличия вакуума внутри упаковки.

Герметизирующий состав:

Материал, нанесенный на часть внутренней поверхности затвора и предназначенный для того, чтобы оставаться в контакте с поверхностью затвора контейнера, создавая герметичное уплотнение.

Неверное применение:

происходит, когда в упаковке крышка поворачивается в направлении открытия или против часовой стрелки без каких-либо внешних или ручных действий, что влечет за собой потерю герметичности стеклянной тары, это явление также называется «отдачей» крышки.

Упаковка:

стеклянный контейнер, который был наполнен пищевыми продуктами, а затем герметично закрыт крышкой Twist Open, PT или PT-Plus компании CROWN Closures Europe.

Стеклянный контейнер:

стеклянная емкость или контейнер, предназначенный для хранения пищевых продуктов и с покрытием рта, предназначенный для нанесения CROWN Closure Europe Twist Open, PT или PT-Plus.

Юбка с крышкой:

Является боковой поверхностью крышки и окружает панель.

Крышка:

Является центральной частью верхней круговой части крышки и включает в себя самую большую площадь поверхности крышки.

Обработка:

Относится к действию термической обработки упаковки.

Процесс:

термическая обработка, которой подвергается упаковка.

PT (Нажмите и поверните):

Значение термина Нажмите на крышку, чтобы нанести ее на упаковку, и отверните, чтобы открыть упаковку.

ПТ Плюс:

это крышка PT с добавлением пластмассового кольца с контролем вскрытия (tamper-evident).

Втягивание крышки:

увидеть крышку разочарования.

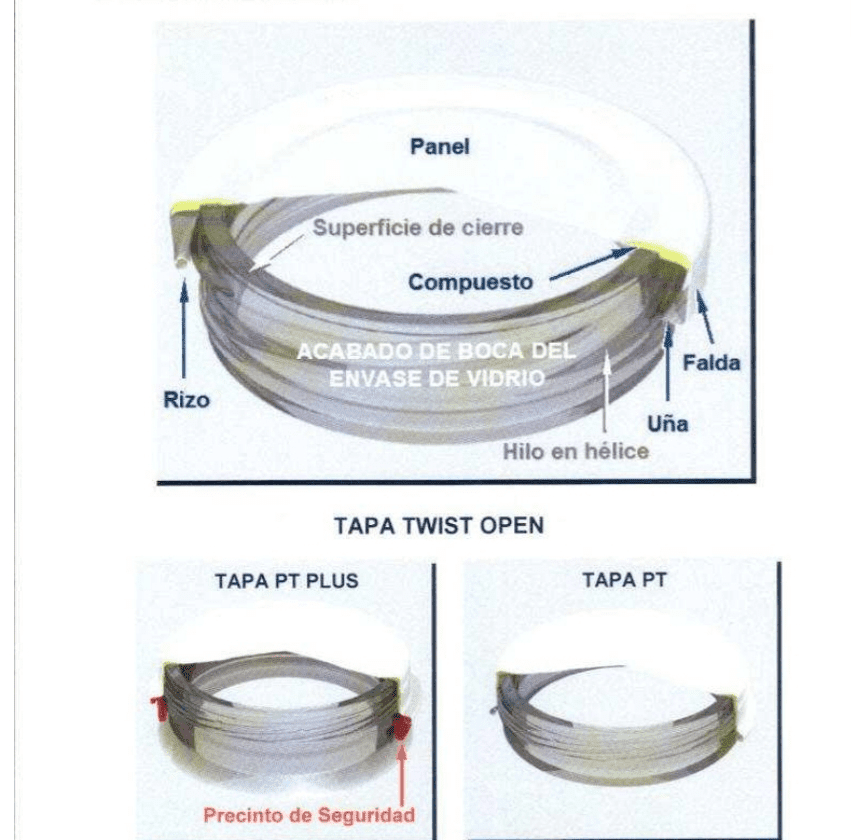

Кёрл: это наматывание части юбки на ее открытый конец. Защищает режущую кромку и придает прочность крышке.

Уплотнительная поверхность:

верхняя поверхность горловины контейнера, которая остается в контакте с герметиком закрытия после нанесения, создавая тем самым герметичное уплотнение.

Кепка применена:

результат применения колпачка.

Плохо наклеенная крышка:

крышка, которая по разным причинам неправильно расположена на торцевой поверхности стеклянной тары, что приводит к негерметичному уплотнению и некачественной упаковке.

(Twist Open):

Термин означает Twist (Твист), чтобы открыть (Открыть) контейнер.

Гвоздь:

часть завитки специальной формы, которая должна быть расположена в нижней части резьбы горлышка стеклянной тары, делая крышку, чтобы быть прикреплена к нему.

Вакуум:

давление ниже атмосферного, измеренное внутри закрытого контейнера.

- ХРАНЕНИЕ НЕИСПОЛЬЗОВАННЫХ КРЫШЕК.

Неиспользованные крышки можно хранить максимум на двух (2) палетах высотой, всегда соблюдая максимальную осторожность. Поддоны должны быть уложены вертикально, без наклона и в чистой, сухой среде, без насекомых и вредителей. Поврежденные или влажные ящики должны быть удалены из штабеля, так как они могут привести к разрушению поддона и вызвать чрезмерную нагрузку на отдельные ящики, что приведет к деформации или появлению вмятин на крышках, которые станут непригодными для использования. Особый уход требуется при использовании колпачков типа PT Plus, чтобы избежать повреждения пластмассового стопорного кольца и его маленьких пластмассовых мостиков, что приведет к плохому качеству нанесения колпачков.

Загрязнения коробок при любых обстоятельствах следует избегать, а частично использованные коробки перед хранением следует запечатывать заново.

Крышки PT Plus не следует использовать непосредственно, если они поступают из холодильной камеры; в этом случае крышки следует приносить в помещение за 24 часа до использования, чтобы обеспечить достижение пластмассовым кольцом комнатной температуры (выше 20°C).

В помещении хранилища не должно быть экстремальных температур и влажности (т.е. температура должна быть 5-30°C и относительная влажность ниже 70%). Для обеспечения использования колпачков в соответствии с датой их изготовления (т.е. сначала используются колпачки с самой старой датой изготовления) должна соблюдаться система оборота запасов (поворот запасов).

- СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ

Спецификация (конструкция) стеклянной тары должна быть такой, чтобы она предотвращала прямой контакт между соседними крышками контейнеров (контакт крышки с крышкой), обычно достигаемый за счет того, чтобы минимальный внешний размер стеклянной тары превышал максимальный внешний диаметр используемой крышки.

Несоблюдение этого требования сделает закрытые контейнеры восприимчивыми к повреждениям от ударов при обращении и транспортировке и увеличит риск потери вакуума, а также возможных повреждений вследствие утечки и потери продукта.

Определение емкости стеклянной тары является важным фактором для правильного наполнения и дальнейшей обработки упакованного продукта. Правильная предельная вместимость (или переливная емкость) стеклянной тары имеет важное значение для всех операций, связанных с термическим процессом при температуре выше температуры наполнения. Ошибка в спецификации правильной вместимости контейнера приведет к затруднениям в достижении заявленного объема или веса продукта, а также к риску того, что во время обработки (выталкивания или смещения крышки) упаковки будут смещены (пломбирования).

Для достижения правильного объема напора на момент заполнения, как указано в Таблице 1, важно, чтобы в спецификации стеклянной тары учитывалось следующее:

- Термическое расширение и, следовательно, объем продукта при температуре розлива.

- Колебания в наполнителе и нормальное переполнение для достижения заявленного объема/веса.

- Вариации в объёме партии стеклянной тары в процессе производства.

Затем могут быть сделаны расчеты, чтобы обеспечить требуемый объем рабочего пространства (в процентах от предельной вместимости контейнера). Головное пространство должно рассматриваться как критическая контрольная точка во всех термических процессах с крышками типа РТ и во всех процессах стерилизации с вращением.

Известно, что обработка или покрытие, нанесенное изготовителем на стеклянную тару, влияет на эксплуатационные характеристики укупорочного средства и должно находиться в пределах согласованных спецификаций. В связи с большим разнообразием используемых лакокрасочных материалов и методов нанесения невозможно установить подробные спецификации в этом отношении, но CROWN Closures Europe рекомендует:

Термообработка (ТЭО)

Чрезмерный уровень термической обработки является проверенной причиной высоких крутящих моментов открытия; они также могут привести к проблемам с наложением колпачков и способствовать окислению ногтей. CROWN Closures Europe определяет значения ниже 20 CTU для ровной обработки рта контейнера TO и ниже 10 CTU для ровной обработки рта контейнера PT.

Обработка холодом (TEF)

Холодные покрытия «холодной обработки» — это воскоподобные материалы, наносимые на стеклянную тару после отжига для обеспечения правильного поведения при обращении на упаковочной линии.

Чрезмерный уровень обработки холодом на корпусе стеклянной тары может вызвать затруднения при укупоривании из-за плохого контроля тары при ее прохождении через шовную машину. Обычно уровень TEF на стеклянном корпусе контейнера хорошо контролируется производителем путем измерения угла проскальзывания, хотя эти спецификации должны быть согласованы и соблюдены.

Лечение простуды, присутствующее во рту, может привести к проблемам в поведении колпачка. Чрезмерный уровень TEF на дне ротовой нити контейнера может привести к отдаче крышки (неправильному применению) во время термического процесса, вызывая низкую безопасность закрытия и плохое качество конечной упаковки. При определенных обстоятельствах, наличие этих материалов на уплотнительной поверхности рта стеклянной тары может привести к высоким крутящим моментам

Открываю. В результате, CROWN Closures Europe указывает, что материалы, применяемые в TEF, должны наноситься только на корпус контейнера путем распыления между рядами, чтобы не загрязнять ртовую поверхность стеклянной тары.

- ФИЛЛИНГ

Необходимо позаботиться обо всех моментах, связанных с розливом, чтобы обеспечить производство безопасной и здоровой упаковки; ниже приведены примеры различных областей, требующих проверки и контроля:

Чистота при заполнении

Чистые условия заправки очень важны. При использовании крышек уплотнительная поверхность вдоль верхнего края стеклянной тары должна быть свободной от загрязнения продукта. Эти условия особенно важны при работе с твердыми или волокнистыми продуктами, так как это может привести к потере вакуума. Грязное наполнение, допускающее загрязнение горлышка стеклянной тары продуктом, может привести к проблемам с высоким крутящим моментом.

Открытие и его следует избегать.

Чистые условия розлива необходимы также для того, чтобы избежать внешнего загрязнения стеклянной тары, которое может привести к недостаточному контролю емкости при ее прохождении через закрывающую машину, или к попаданию остатков продукта в область закручивания крышки. Это также может привести к развитию плесени или заражению насекомыми.

Грязное наполнение и наличие остатков продукта, застрявших в зоне завихрения крышки, могут привести к проблемам с ржавчиной крышки (особенно при использовании агрессивных или кислых ингредиентов).

Плавающий продукт

Продукт не должен плавать над поверхностью жидкости, находящейся внутри стеклянной емкости (управляющей жидкостью). Если это произойдет, то это может привести к проблемам в процессе герметизации из-за вмешательства продукта в паровой поток уплотнительной машины и уменьшения номинального объема напорного пространства.

Жесткие продукты, такие как овощи и т.д., не должны выступать над уплотнительной поверхностью стеклянной тары; они могут помешать правильному захвату крышки и привести к неправильному ее применению или неприменению. Эти продукты, находящиеся в непосредственном контакте с уже нанесенной крышкой, могут привести к окрашиванию внутренней системы крышки и увеличить риск возникновения внутренней коррозии.

Головное пространство и температура розлива продукта

Рекомендуемые условия заполнения, закрытия и обработки для всех стандартных процессов перечислены в Таблице 1 на следующей странице.

Условия заполнения, которые не подпадают под эти рекомендуемые лимиты, должны рассматриваться как нестандартные, и за консультацией следует обращаться в Службу поддержки клиентов (CAS) компании CROWN Closures Europe.

Объем напора и температура наполнения продукта оказывают значительное влияние на давление, создаваемое внутри закрытой емкости во время пастеризации и стерилизации. В общем случае, чем больше напорное пространство или температура наполнения, тем ниже создаваемое внутреннее давление.

Приведенные в Таблице 1 значения объема напора представляют собой процентное отношение предельной вместимости емкости на момент заполнения (т.е. когда продукт горячий).

Таблица 1

|

Термическая обработка (процесс) |

Тип обложки |

Минимальный громкость пространства в голове |

Минимальная температура закрытия |

Минимальный уровень вакуума (на выходе моряка) |

Максимальная температура процесса |

| Горячее наполнение и охлаждение |

Все |

5% |

85°C |

20 кПа (15 см рт.ст.) |

85°C |

| Холодный наполненный и пастеризованный |

Только для |

9% |

20°C |

50 кПа (37 см рт.ст.) |

85°C |

| Горячее наполнение и пастеризация |

TO |

6% |

65°C |

35 кПа (26 см рт.ст.) |

90°C |

| Горячее наполнение и пастеризация |

PT |

8% |

80°C |

28кПа (21см рт.ст.) |

90°C |

| Стерилизация с (противодавлением) |

Все PT TO (только нить в спирали > Φ 48 мм) |

6% |

70°C |

40 кПа (30 см рт.ст.) |

121°C |

Примечание:

Термин «температура закрытия» используется в Таблице 1 для обозначения температуры продукта внутри емкости на выходе seamer, а не температуры продукта в емкости на наполнителе.

Перечень закрывающих условий пастеризации относится к процессам в туннелях или открытых ваннах при атмосферном давлении, т.е. без применения противодавления.

Занятый воздух:

Следует избегать попадания воздуха внутрь изделия. Для некоторых продуктов, таких как фрукты и овощи, это может быть достигнуто, позволяя им стоять перед заполнением, в то время как для других продуктов, таких как твердые продукты питания, может быть необходимо использовать вакуумные методы заполнения.

Загруженный воздух может привести к более низкому, чем ожидалось, уровню вакуума, что может привести к ложному выбросу пакетов из-за поднятой кнопки безопасности. Для упаковок, которые должны быть полностью обработаны, во время обработки может возникнуть избыточное внутреннее давление, приводящее к сбоям дыхания крышки.

Транспортировка стеклянной тары

Перемещение стеклянной тары от выпускного отверстия разливочной машины к подающему транспортеру укупорочной машины должно быть рассчитано на создание постоянного пространства между контейнерами (проход контейнера). Ошибка в этом может привести к применению переменной крышки (безопасность блокировки). Плохо наложенные крышки (наступление гвоздей, наклон крышек или захват пластмассового кольца крышек PT Plus) и контейнеры, не герметично закрытые.

Для высокоскоростных применений мы рекомендуем нашим клиентам проконсультироваться с организацией SAC из CROWN Closures Europe за подробной консультацией.

- ЗАКРЫТО

Правильное применение крышки должно проверяться в начале производства (первичный запуск) и повторяться каждый раз при изменении партии крышек, контейнеров или настроек seamer. Методы измерения для закрытия типа TO показаны в Приложении B с инструкциями по непрерывному мониторингу всех типов закрытия в Приложении C.

Для закрытия типа PT важно, чтобы закрытие было полностью выполнено и выглядело горизонтально по отношению к поверхности закрытия стеклянной тары на выходе из укупорочной машины. Чтобы избежать плохого открывания, кольцо с контролем вскрытия крышки PT Plus должно быть расположено правильно под ступенькой B размера стеклянной тары без видимого растяжения маленьких пластиковых швов или мостиков.

Уровни вакуума на выходе из шовной машины

Уровень вакуума на выходе моряка зависит, главным образом, от температуры продукта, объема пространства в головке и скорости линии.

Для обеспечения правильных и последовательных настроек паровых регулирующих клапанов необходимо проводить измерения вакуума до начала производства и периодически во время нормального производства.

Если продукты горячего наполнения, правильнее контролировать настройки парового регулятора путем измерения вакуума в емкостях, заполненных холодной водой. Этот тест на вакуум холодной воды устранит флуктуации в полученных уровнях вакуума, которые вызваны разницей в температуре наполнителя и объеме пространства в головной части. Процедура выглядит следующим образом.

Наполните стеклянную емкость холодной водой, оставив постоянное и известное напора, например, 12 мм (это напора будет отражать обычный уровень наполнения емкости, который будет использоваться в реальном производстве). Чтобы свести к минимуму возможное захват воздуха, пропустите контейнер через закрывающую машину и выбросьте крышку. Повторите операцию закрытия и измерьте вакуум внутри закрытого контейнера. Эти данные должны быть записаны в журнал управления линией.

Результат, полученный при тестировании вакуума холодной воды, будет сильно варьироваться в зависимости от диаметра стеклянной емкости и настроек парового регулятора. Когда требуется максимальное значение вакуума (например, для высокотемпературных тепловых процессов), типичное значение для теста на вакуум холодной воды будет больше 65 кПа (48,5 см рт.ст.) для контейнеров из бокал для широкого рта. Во многих случаях требуемый вакуум будет значительно ниже, поэтому тест на вакуум холодной воды будет проводиться только для того, чтобы установить постоянные настройки для каждой производственной смены.

Значения вакуума выше 40 кПа (30 см рт.ст.) обычно достигаются за счет того, что минимальное давление пара 550 кПа (5,5 бар или 80 PSI) достигает шовной машины. Тем не менее, при определенных условиях можно использовать более низкие уровни вакуума, хотя рекомендуемые нами минимальные уровни вакуума перечислены в Таблице 1.

Примечание:

Дополнительную информацию о вакуумных испытаниях холодной воды и эффективности работы сваривающих машин можно получить в нашем европейском отделе обслуживания клиентов (SAC) компании CROWN Closures Europe.

В колпачках с кнопкой

Необходимо убедиться, что вакуум внутри упаковки поддерживается выше рекомендуемого уровня, чтобы убедиться, что кнопка опущена.

Фактический минимальный вакуум, необходимый для правильной работы кнопочных затворов, будет варьироваться в зависимости от размера затвора и применяемых тепловых условий процесса. Значения кнопок вниз, как правило, достаточны для удовлетворения требований наших клиентов, которые обсудят это со своим местным торговым представителем CROWN Closures Europe.

На поведение кнопки может серьезно повлиять сильное давление уплотнительного башмака на шовную машину. При использовании кнопочных затворов формата 30/38 следите за тем, чтобы давление пружины башмака-затвора и регулировка зазора между башмаками-затворами были сведены к минимуму, необходимому для правильного закрытия (см. «Стеклянные контейнеры с плоской резьбой» в Приложении В).

Если на производственной линии установлены вакуумные детекторы, рекомендуемое значение вакуума для кнопки «Вниз» должно быть достигнуто до этого этапа.

Закрывающая машина и остановки линии

Контейнеры не должны оставаться внутри укупорочной машины, когда производственная линия останавливается по какой-либо причине. Некоторые контейнеры, оставшиеся внутри, могут подвергаться избыточному нагреву или конденсации воды вблизи места постукивания крышки и должны быть удалены при повторном запуске линии.

Для прерывания подачи пара в шов при остановке линии розлива необходимо использовать автоматический отсекатель пара. Это сокращает ненужные потери пара, избегая при этом чрезмерного предварительного нагрева колпачков в зоне укупорки, который может привести к проблемам с наложением колпачков и их закрытием или уплотнением.

Системы кормления в колпачках

Система подачи колпачков в целом (независимый мачтовый питатель, встроенный в моряк бункерный питатель и желоба для транспортировки колпачков) должна регулярно очищаться во избежание риска загрязнения продукта. Питатели с крышками (оба типа) должны быть опорожнены для тщательной очистки, чтобы обеспечить полное удаление пыли, частиц и грязи, которые могут переноситься неиспользованными крышками в заполненный контейнер. Процедура очистки должна быть подробно описана в плане безопасности и гигиены продуктов питания клиента.

5. ОБРАБОТКА ЗАКРЫТЫХ КОНТЕЙНЕРОВ

На всех этапах операций по розливу, закрытию и обработке тара должна быть

обращаться с ним с осторожностью, чтобы избежать злоупотреблений, которые могут привести к утечке вакуума, проливанию и порче упаковки. При обращении с контейнерами особое значение имеют следующие моменты.

Боковые направляющие конвейерных линий, конвейеров и аккумуляторов должны быть отрегулированы на высоту, которая поддерживает и соприкасается с корпусом и плечом стеклянной тары; они не должны соприкасаться с юбкой крышки.

Конвейеры должны быть синхронизированы для сохранения пространства между контейнерами, чтобы исключить любое внезапное воздействие, которое могло бы изменить целостность затвора или уплотнения. Заполненная емкость не должна падать ни в одну из точек на линии розлива.

При погрузке и разгрузке автоклавных корзин необходимо позаботиться о том, чтобы исключить злоупотребления, вызванные ударами. Во время перемещения контейнеров в автоклавные корзины и из них скорость этой операции должна быть снижена до минимума необходимой. Толкающие брусья должны быть отрегулированы, чтобы избежать избыточного давления и возможности повреждения крышек при опускании или опускании.

Дизайн автоклавных корзин и оборудования, используемого для обработки их должны быть

убедитесь в том, что механическое обращение с заполненными корзинами не приведет к их повреждению.

В вертикальных автоклавах важно следить за тем, чтобы контейнеры не укладывались в штабеля до уровня, превышающего уровень

выше верхнего предела корзины или повреждение крышек может произойти из-за давления, оказываемого корзиной(ами) выше.

Для разделения слоев контейнеров должны использоваться перфорированные сепараторы из пластика или резины, которые должны содержаться в чистоте и хорошем состоянии во избежание повреждения крышек.

Переработанные упаковки, содержащие низкокислотные продукты питания (pH > 4.5), не должны быть

обращение с руками во влажном состоянии в связи с риском заражения и риском того, что

микробиологическое загрязнение (Предыдущий опыт обработки металлических контейнеров — банок для пищевых продуктов показал микрофильтрацию через укупорку при охлаждении влажных банок. Эта процедура устраняет любой возможный риск переноса патогенных микроорганизмов с кожи человека).

Рекомендуется устанавливать вакуумные детекторы на линии после обработки, чтобы удалять пакеты с низким или нулевым вакуумом. Регулярное обследование всех контейнеров, выбрасываемых вакуумным детектором, должно быть проведено для установления причин сбоев и принятия мер по их устранению.

6. ТЕРМИЧЕСКАЯ ОБРАБОТКА (ОБРАБОТКА)

Пастеризация

При пастеризации с использованием туннеля пастеризатора (без противодавления) можно превысить рекомендованную температуру процесса, указанную в таблице 1, только в том случае, если разница между температурой пастеризации (выше) и температурой розлива продукта (ниже) составляет менее 10°С. Эта небольшая разница температур необходима для крышек типа РТ.

При пастеризации с помощью автоклава (с противодавлением) можно использовать более низкую температуру розлива продукта и более высокую температуру пастеризации, но это можно сделать только после консультации с компанией CROWN Closures Europe.

Стерилизация

Перечисленные ниже пункты являются критическими во время стерилизации:

Корректные условия противодавления

Внутреннее давление, создаваемое внутри контейнера во время его обработки, дается посредством

Сочетание условий наполнения и закрытия и температуры процесса. Для обеспечения целостности контейнера в ходе термического процесса и начала фазы охлаждения внешнее давление на контейнеры внутри камеры (автоклав или непрерывный стерилизатор) поддерживается на более высоком уровне, чем внутреннее давление, создаваемое внутри контейнера. Это позволяет избежать смещения колпачка (зазора) и нарушения целостности уплотнительного материала вдоль уплотнительной поверхности (отпечаток пасты), когда уплотнительный материал находится в более мягком состоянии.

Разница давлений во время фазы технического обслуживания (значение давления внутри автоклава минус значение давления внутри контейнера) должна быть между минимальным значением 30 кПа (0,3 бара) — во избежание смещения крышки — и максимальным значением 70 кПа (0,7 бара) — во избежание пореза смеси — и максимальным значением 70 кПа (0,7 бара) — во избежание пореза смеси.

Обратное давление» используется для описания общего давления, зарегистрированного в технологической камере, и представляет собой сумму давления, вызванного паром, необходимым для достижения температуры процесса, и давления, создаваемого вынужденным сжатым воздухом. Максимальное внутреннее давление, создаваемое внутри контейнера во время обработки, может быть рассчитано с помощью «Калькулятора давления CROWN».

Вы можете найти этот инструмент на сайте CROWN Closures Europe Extranet; пожалуйста.

свяжитесь с отделом продаж, если вам нужны имя пользователя и пароль.

При заданной температуре процесса любая тенденция к понижению значения вакуума, снижению температуры заполнения продукта или небольшому напорному пространству приведет к повышению внутреннего давления, создаваемого внутри контейнеров, и увеличению опасности смещения крышки во время процесса.

Вот почему очень важно контролировать эти факторы и устанавливать запас прочности для

незначительные отклонения при производстве после установки номинального значения противодавления. Для установления требуемого номинального противодавления предлагается следующий метод:

12 случайных образцов закрытых контейнеров берутся с упаковочной линии при следующих условиях

Для трех вышеуказанных параметров (т.е. наименьший вакуум, наименьшая температура продукта и наименьшее напорное пространство) найдены наихудшие значения, которые будут использоваться для расчета давления внутри контейнера. Установив таким образом максимальное создаваемое внутреннее давление, добавьте к этой цифре 30 кПа (0,3 бара) и используйте конечный результат в качестве номинального противодавления, применяемого во время процесса и на начальном этапе охлаждения.

Ограничения противодавления

Максимальное номинальное противодавление, которому могут подвергаться колпачки, составляет 200 кПа (2,00 бара) для колпачков Twist и 225 кПа (2,25 бара) для колпачков PT. Максимально допустимое колебание депрессии вокруг номинального противодавления должно составлять ± 20 кПа (± 0,2 бара).

Если расчеты показывают, что требуемое номинальное противодавление выше максимально допустимого, то условия наполнения или упаковки должны быть изменены [альтернативные варианты: увеличение начального уровня вакуума, повышение температуры наполнения, увеличение объема рабочего пространства или снижение температуры процесса, который будет использоваться].

В контролируемых условиях максимальное номинальное противодавление может быть превышено, но только после консультации и письменного соглашения с CROWN Closures Europe.

Установлено, что самое высокое внутреннее давление, зафиксированное во время обработки контейнера, обычно достигается в начале фазы охлаждения или цикла автоклава, поэтому на этой стадии необходимо соблюдать особую осторожность. Чрезмерное противодавление может привести к сдвигу уплотнительной массы вдоль уплотнительной поверхности или может помешать нормальной работе предохранительной кнопки, и этого следует избегать.

Важно применить противодавление, как только технологическая камера будет закрыта и в нее начнет поступать пар/вода. Обратное давление должно поддерживаться на номинальном уровне во время обработки и на начальном этапе охлаждения, когда температура продукта внутри продукта еще высока.

Номинальное противодавление должно поддерживаться в течение первых 10 минут фазы или цикла охлаждения, а затем снижаться до 50-100 кПа (0,5-1,0 бар), чтобы завершить фазу или цикл охлаждения.

Для более совершенных систем управления, коэффициент снижения давления может быть изменен в соответствии с коэффициентом охлаждения контейнеров, Европейский отдел CROWN Closures Europe SAC может дать указания по этому вопросу, основываясь на значениях теплопроницаемости, поставляемых заказчиком.

Температурные ограничения процесса

Максимальная номинальная температура процесса составляет 121 °C для стандартных процессов стерилизации. Температурные колебания во время процесса должны поддерживаться в пределах от — 1/2°C до + 2°C.

Температура процесса 121 °C может быть превышена только в контролируемых условиях при условии консультации и письменного соглашения с компанией CROWN Closures Europe.

Использование ротационных автоклавов: Специальные условия

При использовании ротационных автоклавов для термических процессов необходимо предотвратить перемещение контейнеров внутри автоклавных корзин с помощью внешнего механизма крепления. Существует несколько типов механизмов крепления и наиболее распространенные варианты:

- Ручное приложение механической нагрузки с помощью отдельной тарелки или тарелки, действующей на все корзины внутри автоклава.

- Применение пневматической нагрузки с помощью зажимной плиты для каждой корзины автоклава.

Назначение любого из вышеперечисленных зажимных механизмов состоит в том, чтобы предотвратить перемещение контейнеров во время обработки с использованием минимального прилагаемого усилия. Минимальная прочность должна быть определена путем тестирования каждого используемого автоклавного оборудования и контейнеров.

Во избежание проблем, связанных с повреждением компаунда и внешнего декоративного оформления крышки, действуют следующие инструкции:

a) Все контейнеры должны быть разложены слоями или уровнями, соответствующими друг другу в автоклавной корзине (заполнение ее полностью без зазоров), и уложены друг на друга, чтобы сформировать колонны контейнеров нескольких уровней (укладка колонн).

b) Равномерно плоская, гладкая, перфорированная резиновая или силиконовая прокладка должна быть размещена горизонтально на плоскости, образованной накладной панелью на каждом слое или уровне.

c) Затем между предыдущим резиновым сепаратором и основами контейнеров следующего слоя должен быть установлен жесткий перфорированный полипропиленовый сепаратор.

г) Эти сепараторы должны быть в хорошем состоянии, без грязи и окалины или отложений ржавчины из автоклава.

Эти сепараторы являются очень важным вспомогательным средством для предотвращения перемещения контейнеров, распределения прилагаемого груза и ослабления колебаний высоты контейнеров. Должна быть предусмотрена процедура для регулярной очистки и осмотра этих сепараторов и их замены в случае необходимости.

e) Если на верхней части автоклавных корзин используются металлические прокладки, то они должны быть сконструированы таким образом, чтобы распределить нагрузку равномерно по всей поверхности всех крышек. Очень важно, чтобы любые просверленные внутренние распорки имели небольшие зазоры (например, менее половины диаметра крышки), так как пренебрежение этим может привести к тому, что вся нагрузка крепежного механизма будет прилагаться к валу некоторых крышек. Будет Жесткая перфорированная полипропиленовая прокладка должна быть помещена под металлическую прокладку для полного распределения прилагаемой нагрузки. Металлическая прокладка должна быть равномерно плоской, жесткой и свободной от поверхностных выступов, таких как заклепки или брызги от сварных швов.

f) когда используется система крепления плит, которая прилагает нагрузку на несколько

Корзины, необходимо, чтобы все они были загружены точно таким же образом и на точно такой же высоте.

g) Если крепежная нагрузка прилагается вручную, необходимо использовать индикатор крутящего момента, чтобы убедиться в том, что прилагаемая нагрузка является постоянной для всех операторов.

з) При использовании пневматической системы зажима необходимо использовать торцевое уплотнение, чтобы избежать чрезмерной работы (хода) цилиндров во время обработки.

i) Во всех системах важно, чтобы основание корзин и верхние пластины были

равномерно плоские, жесткие и свободные от вмятин, должна быть внедрена процедура осмотра и ремонта или замены поврежденных корзин.

Правильное и равномерное распределение усилия зажимной системы по всей окружности, формируемой всеми пакетами, является важнейшим фактором для успешной ротационной реторты.

Недостаточная фиксация в любой точке корзины позволит перемещать контейнеры во время обработки и приведет к четко видимым повреждениям внешней системы крышек (покрытие и литография). Существует также риск изменения состава вдоль укупорочной поверхности (отпечаток состава) и отдачи (неправильное применение) крышек во время обработки, что приведет к ухудшению безопасности укупорочных средств и, как следствие, к ухудшению качества контейнеров из-за потери или утечки продукта.

Чрезмерное связывание в любой точке корзины приведет к сдвигу компаунда (более мягкому из-за температуры процесса) вдоль уплотнительной поверхности, что приведет к снижению устойчивости к злоупотреблениям и износу контейнеров из-за утечки.

Скорость вращения также влияет на перемещение контейнеров; опыт показывает, что скорость вращения до 12 часов вечера приемлема, хотя более высокие скорости возможны при условии удовлетворительного тестирования и согласования результатов с CROWN Closures Europe.

Соображения, применимые ко всем процессам

Следующие пункты относятся ко всем операциям по обработке и должны соблюдаться для достижения наилучших характеристик уплотнений.

Качество воды, используемой в процессе обработки, является важным фактором, влияющим на характеристики

близко. Во избежание проблем с коррозией, повреждений или следов на внешнем покрытии крышки, обратитесь к Приложению A.

Убедитесь, что высочайший слой контейнеров в автоклаве находится как минимум на 15 см ниже уровня технологической воды и что между водой и верхней частью автоклавной камеры имеется зазор не менее 15 см. Это позволит свести к минимуму колебания давления во время обработки и охлаждения.

Для снижения риска термического удара по контейнерам и ухудшения герметичности контейнера температура воды, вводимой в технологическую камеру, не должна быть значительно выше температуры наполнения продукта.

Температура продукта внутри контейнера в конце термического процесса, т.е. в момент, когда охлажденные контейнеры выходят из технологической камеры, должна быть ниже начальной температуры розлива продукта (обратите внимание, что контейнеры не должны быть переохлажденными, как описано в Приложении А. стр. 21).

Некоторые продукты (например, на томатной основе) могут вызвать окрашивание наружной декорации крышек во время обработки, и очень важно, чтобы чистая технологическая вода использовалась сразу же после обнаружения разбитых, непокрытых или пролитых следов таких продуктов.

7. СУШКА УПАКОВКИ, ПАЛЛЕТИРОВАНИЕ И ХРАНЕНИЕ.

Сушка

Все металлические колпачки, предназначенные для вакуумного уплотнения, изготовлены из плоского листового металла и имеют обнаженную режущую кромку с риском ржавчины. В процессе производства необходимо соблюдать осторожность, чтобы защитить эту режущую кромку на внутренней стороне закручивания крышки, но влага, удерживаемая во время наполнения и обработки, будет представлять неприятный риск окисления.

После обработки необходимо тщательно и добросовестно высушить закрывающие контейнеры, чтобы удалить всю воду, в том числе воду, застрявшую между внутренней поверхностью юбки или сбоку закрывающего устройства и шейной поверхностью стеклянного контейнера. Эта сушка должна производиться перед окончательной упаковкой и последующим хранением, особенно в тех случаях, когда на крышке и горловине контейнера используется пластиковая система контроля вскрытия (или система контроля вскрытия).

Неспособность высушить зону между внутренней поверхностью юбки крышки и горловиной поверхности рта стеклянного контейнера может привести к образованию изолированных частиц ржавчины, загрязняющих продукт при открывании контейнера.

CROWN Closures Europe не несет ответственности за претензии из-за недостаточной сушки.

Эта тема подробно рассматривается в Приложении А «Внешняя коррозия оболочек».

Паллетирование. Хранение

Контейнеры могут быть уложены на поддоны для хранения в термоусадочной пленке, в картонной упаковке или в сыпучем виде. При работе с критическими продуктами, такими как детское питание, нормально подвергать все запасы контейнеров инкубационному периоду от 2 до 3 недель для проведения плановых микробиологических проверок.

На начальном этапе после обработки контейнера необходимо соблюдать особую осторожность, чтобы избежать повреждения затворов при полном охлаждении и затвердевании герметизирующего средства. В течение первых 24 часов после обработки или до полного охлаждения всех контейнеров необходимо избегать любых злоупотреблений крышкой, например, чрезмерной верхней загрузки из-за штабелирования поддонов.

При хранении контейнеров в сыпучем виде на поддонах между слоями контейнеров должны использоваться разделители из гофрированного картона. Перед нанесением этикетки, обертыванием в термоусадочную пленку или упаковкой контейнеры должны быть подвергнуты повторному обнаружению вакуума, чтобы устранить те из них, которые могли пострадать от медленной потери вакуума из-за, например, небольших трещин (микротрещин) на поверхности запечатывания стеклянной тары во рту.

Когда контейнеры упаковываются в пластиковые лотки, обернутые термоусадочной пленкой, а не в распределительные коробки, для лотков следует использовать микрогофрокартон, так как он обеспечивает наилучшую устойчивость к злоупотреблениям крышками из-за избыточного веса штабеля. Если контейнеры обернуты термоусадочной пленкой без лотков, сепараторы из волокнистого гофрокартона должны располагаться между каждым слоем штабеля.

Для минимизации возможных проблем с коррозией или внешним окислением на крышках, используемая бумага или картон должны быть низкими по содержанию хлоридов (не более 0,05% NaCI) и сульфатов (не более 0,15% Na₂SO₄.).

Использованные поддоны должны быть в хорошем состоянии. При штабелировании поддоны должны укладываться в штабель медленно и аккуратно, чтобы свести к минимуму неравномерное распределение нагрузки на нижние поддоны. Деревянные распорные щиты толщиной от 12 до 15 мм должны быть размещены между каждым штабелируемым поддоном во избежание неравномерного распределения нагрузки, вызванного неиспользованием двухсторонних поддонов. Верхняя поверхность используемых поддонов должна быть сплошной минимум на 80% от общей площади поверхности (т.е. до 20% полого пространства) с максимальным расстоянием между плитами 25 мм.

Во избежание проблем с потерей вакуума при штабелировании и хранении минимальная температура хранения должна быть в пределах 10-15 °C.

При условии выполнения вышеуказанных рекомендаций можно штабелировать до трех (3) характерных высот паллет 1000 кг/поддон. Укладка более чем на три (3) высоты не допускается.

Приложение А: ВНУТРЕННАЯ КОРРОЗИЯ ЗАПОЛНЕНИЙ

Несоблюдение нижеследующих инструкций и эффективное высушивание крышек перед упаковкой, скорее всего, приведет к окислению крышек или появлению водяных знаков во время хранения или сразу после обработки.

a) Как крышка, так и корпус контейнера должны быть полностью высохшими перед использованием.

Паллетирование, термоусадочная упаковка или нанесение пластикового защитного уплотнения.

При использовании ящики или корзины, содержащие контейнеры, должны быть опрокинуты или опрокинуты, чтобы избыточная вода, оставшаяся в крышках, могла стечь (дренаж).

Использование высокоскоростных пневматических сушилок необходимо, но, кроме того, емкости должны оставаться на конвейерных линиях не менее двух минут, прежде чем они достигнут станций нанесения пластиковой термоусадочной пленки, картонной упаковки или герметизации с контролем вскрытия упаковочного материала. Это поможет влаге испариться с крышек.

Конструкция и расположение воздуходувок (форсунок) сушильных агрегатов имеют решающее значение для полного высыхания внутренней поверхности юбки крышки. Для удаления воды, застрявшей между внутренней поверхностью юбки крышки и шейкой горловины контейнера, некоторые вентиляторы в системе сушки должны быть ориентированы под углом и вверх ниже уровня закручивания крышки по высоте. Заставляя контейнеры вращаться вокруг себя при прохождении через воздуходувки, можно значительно увеличить их сушильную способность.

При пакетной обработке не нужно оставлять контейнеры для сушки в корзинах; по окончании каждого процесса все контейнеры должны пройти через операции окончательной сушки и упаковки. Если используются пластиковые защитные уплотнения (на крышке и горловине контейнера), то они должны быть сконструированы с вентиляционными отверстиями или перфорацией для облегчения процесса сушки.

b) переохлаждение контейнеров

Остаточное тепло обработанной тары в сочетании со временем пребывания тары на конвейерах до окончательной упаковки очень благоприятно влияет на сушку тары. В зависимости от качества продукта или микробиологических проблем, считается ненужным и нежелательным чрезмерное охлаждение контейнеров до температуры ниже 43 °C.

Тем не менее, клиенты, упаковывающие продукты, которые, как известно, являются агрессивными и создают опасность внутренней коррозии крышки, должны полностью охладить все контейнеры до температуры (достигаемой в самом центре контейнера) ниже 40°C (например, маринады или маринованные овощи и т.д.).

c) состояние воды, используемой в процессе обработки и охлаждения.

Коррозионное воздействие влаги и воздуха можно свести к минимуму, используя соответствующие добавки в воде.

Эти добавки должны быть подобраны таким образом, чтобы не ухудшать бактерицидную обработку, хлорирование воды или внешнее покрытие крышек.

Чтобы свести к минимуму коррозию, следы воды и уменьшить накипь ржавчины, необходимо использовать технологическую или охлаждающую воду:

Вода, смягченная на основе процесса обмена, при котором ионы кальция и магния заменяются ионами натрия, может привести к образованию высококоррозионной воды, щелочность которой значительно возрастает при температурах стерилизации. Этот тип воды способен повредить внешнюю систему крышек.

Упаковщики, чьи системы водоснабжения, автоклавные системы и методы работы требуют использования умягченной воды, должны использовать соответствующую систему водоподготовки, чтобы свести к минимуму риск нежелательных последствий умягченной воды, основанных на вышеуказанном процессе обмена.

Следует избегать чрезмерного хлорирования охлаждающей воды. В целом, проблемы с коррозией, по-видимому, не связаны с этим, если используется охлаждающая вода с общим содержанием хлора менее 10 ppm. Хлорирование воды до уровня выше 20 ppm недопустимо.

Системы водоподготовки, разработанные с учетом местного качества сырой воды, предлагаются такими специализированными компаниями, как Betz Dearborn, Nalco, Buckman, Drew Ameroid.

d) ненадлежащее техническое обслуживание оборудования для термообработки.

Ржавые пастеризаторы, автоклавы, корзины или водопроводные линии могут привести к переносу окисления на крышки во время термообработки и, таким образом, способствовать окислению самих крышек. Этой ситуации следует избегать путем соответствующей обработки воды, используемой при пастеризации, обработке и охлаждении. При рециркуляции воды рекомендуется менять ее не реже одного раза в неделю путем введения в систему фильтра.

e) плохие условия хранения или складирования.

Окончательная упаковка и неиспользованные крышки должны храниться в прохладном сухом складе. Склад должен быть всегда сухим, чтобы избежать окисления, и, помимо необходимости избежать дождя и пара в этой зоне, необходимо также избежать конденсации атмосферной (окружающей) влажности на крышках.

(f) Чрезмерно горячая обработка ротовой полости стеклянной тары.

Уровни покрытия или термической обработки (TEC) варьируются в зависимости от диаметра и отделки рта, а подробные спецификации должны быть согласованы с производителем стеклянной тары. CROWN Closures Europe требует значения ниже 20 CTU для ровной обработки рта контейнера и ниже 10 CTU для ровной обработки рта контейнера PT.

Чрезмерный уровень TEC может способствовать коррозии колпачковых гвоздей и высокому крутящему моменту открытия.

g) отсутствие чистоты в заполнении

Грязное наполнение, в результате которого остатки продукта задерживаются в зоне завихрения крышки, может привести к проблемам с окислением крышки (особенно при использовании агрессивных или кислых ингредиентов).

h) неправильная или неадекватная обработка котловой воды.

Регулярное техническое обслуживание котла, ингибиторы коррозии или химическая обработка, применяемые в питательной воде, должны привести к созданию неагрессивной среды, не повреждающей ни крышку, ни ее наружные покрытия или системы.

CROWN Closures Europe не несет ответственности за претензии, вызванные коррозией, вызванной несоблюдением данных инструкций.

Приложение В: БЕЗОПАСНОСТЬ БЕЗОПАСНОСТИ ЗАКРЫТИЯ И ПЕРЕДОВАРОЧНОГО БЕЗОПАСНОСТИ (ОТКРЫТЫЕ ДВУХХЪЯРНЫХ КОВЕРОВ)

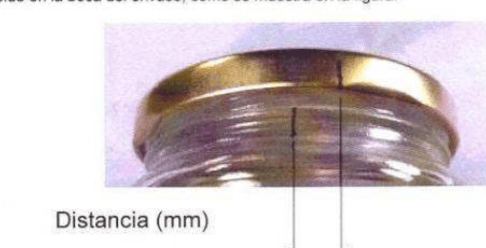

Измерение безопасности уплотнения является прямым указанием на целостность уплотнения и устойчивость к злоупотреблениям при закрытии ТО. Безопасность закрытия — это расстояние в миллиметрах между положением крышки при ее применении и положением, которое она занимает после открытия и последующего повторного закрытия (повторного применения), на этот раз простым легким нажатием пальцем без сдавливания.

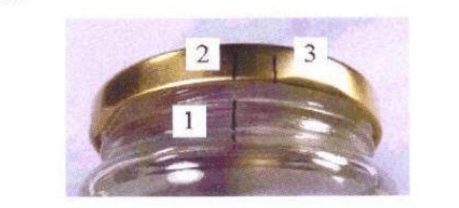

Метод, используемый для измерения безопасности закрытия, показан на рисунках ниже:

- Отметьте юбку крышки и горлышко стеклянной тары общей линией.

Откройте крышку до потери вакуума и закройте ее снова легким нажатием пальцев.

- Измерьте расстояние между двумя отметками

Расстояние (мм)

Безопасность закрытия положительна, если отметка на крышке находится справа от отметки на контейнере. В противном случае безопасность уплотнения отрицательна, и целостность упаковки может быть плохого качества.

В начале каждой рабочей смены, а затем через регулярные промежутки времени должны проводиться проверки техники безопасности, частота которых будет определяться практическими соображениями, такими как скорость движения линии и т.д.

Надежность герметичности должна проверяться при изменении любого из компонентов упаковки (пакетов тары или крышек), при замене упаковываемого продукта или при выполнении новых настроек на шпаклевочной машине. Контроль должен проводиться по крайней мере на трех последовательных контейнерах по мере того, как они выходят из пломбировочного устройства.

Для обеспечения правильной герметичности после охлаждения необходимо в конце процесса, а также на выходе из уплотнительной машины и с той же частотой снова проверить герметичность.

Рекомендуемые значения безопасности закрытия (стандартная отделка спиральной полости рта)

|

НЕСТЕРИЛИЗУЕМЫЕ КРЫШКИ |

СТЕРИЛИЗУЕМЫЕ КРЫШКИ |

||

|

Холодильники с 4-мя КЛИПСАМИ (от 53 до 70 мм ТО) |

|||

|

ВЫХОД |

5-8 мм |

ВЫХОД |

5-9 мм |

|

ПОСЛЕ ОХЛАЖДЕНИЯ |

3-8 мм |

ПОСЛЕ ОХЛАЖДЕНИЯ |

1-5 мм |

|

Холодильники с 6 и 8 ниппелями (77-110 мм КО) |

|||

|

ВЫХОД |

3-6 мм |

ВЫХОД |

3-8 мм |

|

ПОСЛЕ ОХЛАЖДЕНИЯ |

2-5 мм |

ПОСЛЕ ОХЛАЖДЕНИЯ |

0-3 мм |

Контейнеры с плоской резьбой

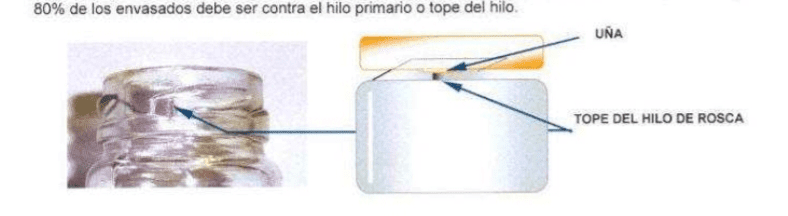

Для наилучшего нанесения крышки на плоские угловые пакеты, положение гвоздя по крайней мере на 80% пакетов должно быть напротив первичной нити или стопора для резьбы.

Для оставшихся 20% контейнеров очень важно, чтобы весь гвоздь был хорошо расположен на плоской или горизонтальной части резьбы, чтобы обеспечить достаточное применение колпачка.

Размерные характеристики каждой партии укупорочных средств, каждой партии стеклянной тары или условия закрытия могут потребовать различных настроек шовной машины для правильного применения укупорочных средств.

Безопасность блокировки на CX 43-48-TO-B (FD157 A D) спиральный тросик версия 43/48 мм до

Эта маленькая диаметральная спиральная резьба имеет три различных участка с почти горизонтальной центральной частью (мелкий угол спирали). Гвоздь с колпачком должен прижиматься к концу этой центральной части почти плоской резьбы или к ней. Безопасность уплотнения измеряется обычным способом, и значения всегда должны быть выше 6 мм.

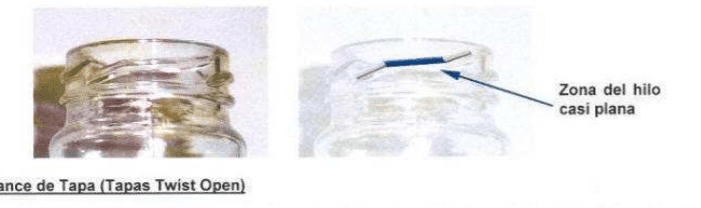

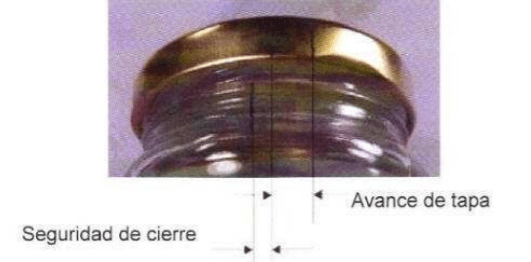

Продвинуть (скрутить открытые крышки)

Измерение подачи колпачков является индикатором степени применения колпачков типа TO. Это расстояние в миллиметрах между передним краем гвоздя (начало гвоздя) и линией деления формы в устье контейнера, как показано на рисунке:

Процедура измерения прогресса выглядит следующим образом:

- Найдите и отметьте одну из линий деления пресс-формы, проходящую через одну из резьбовых нитей в устье стеклянного контейнера (обратите внимание, что деление пресс-формы в устье контейнера может не совпадать с делением корпуса контейнера).

- Найдите и отметьте передний край гвоздя, который наносится на эту нить.

- Измерьте расстояние между двумя метками для получения опережения колпачка в миллиметрах.

Скорость подачи положительна, когда колпачковый гвоздь находится справа от метки формы для изготовления контейнера (как показано на рисунке выше). В противном случае, эта мера считается негативной, а колпачок — «завышенным».

Целевая скорость подачи 9 мм (+9 мм).

Примечания:

- При измерении подачи колпачка возникает широкий общий допуск в результате изменения от начала до начала толщины соединения, высоты гвоздя и высоты резьбы в его центральном (почти плоском) сечении угла спирали. Изменение скорости подачи должно быть значительно меньше для одной партии стеклянной крышки (например, ± 3 мм).

- Измерение расстояния до заслонки является простым указанием степени применения заслонки и должно считаться вторичным по отношению к измерению закрывающего предохранителя.

- Предшествие крышки не изменится в результате термического процесса, и если оно изменится, то это будет свидетельствовать о неправильном использовании крышки через резьбу контейнера.

- Для опытных операторов линии можно проводить дополнительные визуальные осмотры подачи крышки через частые промежутки времени без необходимости маркировки или вскрытия контейнера.

Подача крышки на CX 43-48-TO-B (FD157 A и D), версия для спиральной проволоки 43/48 мм TO

Эта маленькая диаметральная спиральная резьба имеет три различных участка с почти горизонтальной центральной частью (не очень выраженный угол спирали). конец этой центральной части резьбы. Аванс покрытия измеряется следующим образом и значения должны быть между О и 6 мм.

Комбинированное измерение безопасности прорыва и закрытия.

Сдвиг крышки обычно измеряется одновременно с закрывающим предохранителем путем маркировки крышки в трех положениях, показанных ниже. Позиция [1] представляет линию разделения формы на горловине стеклянной тары, [2] является предыдущей расширенной меткой на крышке и [3] — передней кромкой (концом) гвоздя крышки. Меры безопасности при закрытии и сдвиге крышки измеряются обычным способом.

Откройте контейнер только до исчезновения вакуума и снова нанесите колпачок легким нажатием пальцев. Скорость подачи и безопасность замыкания могут быть измерены одновременно, как показано на следующем рисунке.

Эти измерения должны быть записаны на линейной контрольной диаграмме в качестве индикации правильного применения колпачка.

Приложение С: ПРОЦЕДУРЫ КОНТРОЛЬНОГО УПАКОВКИ ЛИНИИ

Проверки нанесения крышек должны проводиться в начале производственного процесса и после каждой смены партии крышек, контейнеров или настроек шпаклевочной машины.

(1) Записывайте детали производственной партии и номера поддонов стеклянной тары, используемой для наполнения продуктом, а также дату и время использования вместе с соответствующей информацией о продукте.

(2) Запишите детали производственной партии (номер партии и коробки) используемых колпачков, а также дату и время использования.

Пункты (1) и (2) необходимы для обеспечения прослеживаемости компонентов упаковки в случае жалоб потребителей или проблем с упаковкой.

(3) Перед началом нормального производства необходимо провести вакуумную проверку холодной водой. Это подтвердит эффективность и постоянство настроек парового агрегата и seamer.

(4) Следует часто (например, каждые 15 минут) проводить регулярный визуальный осмотр закрытых контейнеров, чтобы убедиться в правильности установки крышки:

- Все ли гвозди под резьбой контейнера?

- Все ли колпачки правильно наложены?

- Достигли ли гвозди верхней части резьбы в плоско-угловой упаковке?

- Правильно ли пластмассовое кольцо для контроля вскрытия крышек PT Plus расположено на стене B (размер B) стеклянной тары?

(5) Каждый час проверяйте шесть контейнеров на выходе моряка и записывайте на производственные листы:

а) Измерение вакуума

б) Измерение закрывания и заблаговременной безопасности (только для крышек типа Twist Open).

в) Измерение температуры продукта.

г) Измерение уровня заполнения продукта как по глубине пространства между головой, так и по массе продукта.

Линейный контрольный лист должен отражать допустимые пределы этих параметров. Это особенно важно для стерилизованных контейнеров, где для правильного термического процесса необходимы условия наполнения и закрытия.

(6) Если термическая обработка тары уже состоялась, то проверки, проводимые на выходе из пломбировочной машины, должны быть повторены в конце упаковочной линии. Это включает в себя визуальный контроль отпечатка или оттиска на запорной поверхности компаунда (отпечаток правильный? отпечаток поврежден? разрез компаунда?) и, при необходимости, проверку правильности работы предохранительной кнопки.

(7) При измерении крутящих моментов открытия рекомендуется производить их по истечении 24 часов, когда упаковка полностью охладится и стабилизируется.

Таблица пересчета единиц измерения

|

Коэффициент преобразования |

Ин Хг |

Цм рт.ст. |

КПа |

Mbar |

PSI |

кг/см2 |

|

Ин Хг |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

Цм рт.ст. |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

КПа |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

Mbar |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

PSI |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

кг/см2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

Примечание:

Международная система единиц (СИ) рекомендует Паскаль (Па) в качестве производной единицы, используемой для измерения давления и механических напряжений.

0 Comments