Crown Closures Europe

INSTRUCTIONS POUR UNE UTILISATION CORRECTE

DES COUVERCLES DE VIDES

TWIST OFF

PT

PT PLUS

Les annexes suivantes sont jointes :

A : Corrosion externe des couvertures

B : Mesures de sécurité pour l’avance et la fermeture des couvercles

C : Procédures de contrôle sur les lignes de remplissage

INDEX

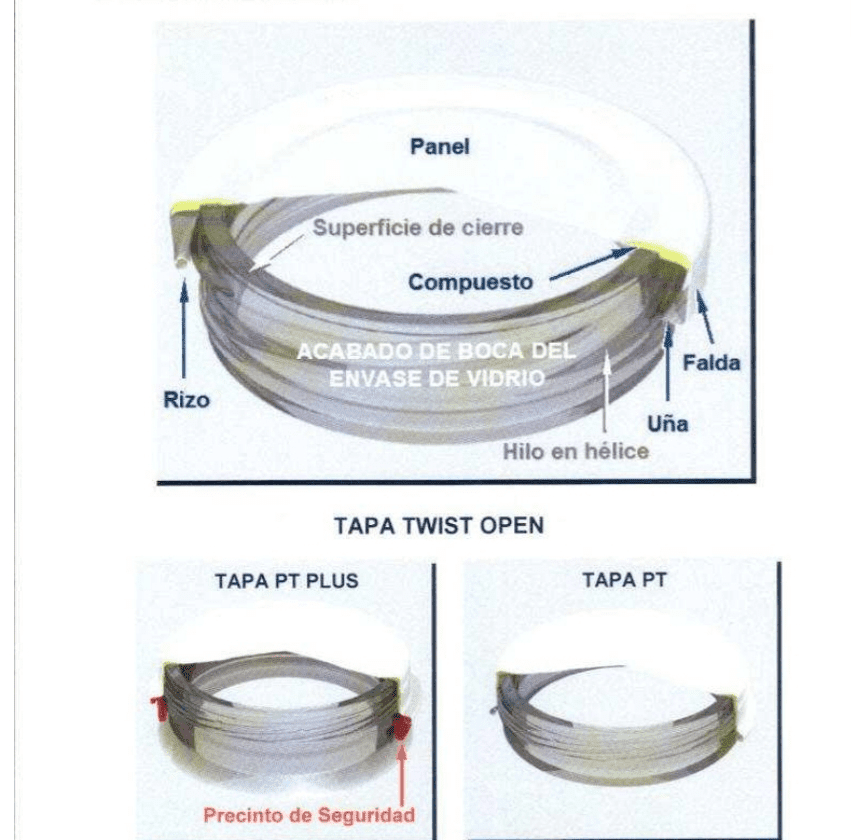

0. Concepts et termes de base

1. stockage des capsules non utilisées

2. Récipients en verre

Traitement thermique (TEC)

Traitement par le froid (TEF)

3. Remplissage

La propreté dans le remplissage

Produit flottant

Espace de tête et température de remplissage du produit

Tableau 1

Air occulté

Transport de récipients en verre

4. Fermé

Niveaux de vide à la sortie de la sertisseuse

Capsules avec bouton

Fermeture des machines et arrêts de ligne

Systèmes d’alimentation des casquettes

5. Manipulation des conteneurs fermés

6. Traitement thermique (transformation)

Pasteurisation

Stérilisation

7. Séchage des conteneurs, palettisation et stockage

Séchage

Palettisation. Stockage

ANNEXE A: CORROSION EXTERNE DES COUVERTURES

ANNEXE B: MESURE DE LA FERMETURE ET DE LA SÉCURITÉ VERS L’AVANT (COUVERCLES À OUVERTURE PAR TORSION)

Valeurs de sécurité de fermeture recommandées (finitions de bouche en hélice standard)

Conteneurs avec fil à angle plat

Verrouillage de sécurité sur CX 43-48-TO-B (FD157 A et D), version à fil hélicoïdal 43/48 mm TO

Avancement du couvercle (Twist Open Lids)

Alimentation du couvercle sur CX 43-48-TO-B (FD157 A et D), version fil hélicoidal 43/48 mm TO

Mesure combinée de l’avance à la fermeture et de la sécurité à la fermeture

ANNEXE C: PROCÉDURES DE CONTRÔLE SUR LES LIGNES D’EMBALLAGE

Tableau de conversion des unités

Ces instructions couvrent les principaux points d’observation dans l’utilisation des couvercles Twist, Open, PT et PT Plus. Celles-ci s’appliquent à toutes les opérations de remplissage standard où des bouchons doivent être utilisés dans les processus de remplissage à chaud, de remplissage à froid, de pasteurisation et de stérilisation des produits alimentaires, couvrant les points suivants :

- Concepts et termes de base

- Stockage des capsules inutilisées

- Récipients en verre

- Opération de remplissage

- Fermer l’opération

- Manipulation de conteneurs fermés

- Procédés thermiques

- Séchage, palettisation et stockage des conteneurs

Le choix du couvercle et de l’embouchure du récipient en verre sera convenu avec les départements des ventes et de la SAC de CROWN Closures Europe. CROWN Closures Europe doit être informée de toute modification du modèle d’utilisation ou de la formulation du produit par rapport au clip précédemment spécifié.

Ces informations ont été soigneusement compilées à partir de l’expérience et de tests détaillés. En cas de conditions d’utilisation qui s’écartent de ces instructions, le client doit contacter CROWN Closures Europe et s’assurer que le produit final répond à ses exigences à tous égards.

Toutes les fermetures à vide métalliques fournies par CROWN Closures Europe sont conformes à la législation applicable aux matériaux et objets destinés à entrer en contact avec des denrées alimentaires. Sur demande, CROWN Closures Europe fournira son certificat de conformité actuel avec les règlements sur le contact alimentaire.

Notre certificat de conformité aux règlements concernant les migrations totales ou spécifiques est basé sur l’utilisation de simulants reconnus. Les niveaux réels de migration des matériaux du couvercle vers les aliments dépendent de la composition du produit alimentaire, de la méthode utilisée pour la transformation de l' »aliment emballé » et des conditions de stockage dans lesquelles il est entreposé. Il incombe à l’emballeur de s’assurer que les niveaux de migration sont dans les limites autorisées et d’effectuer tous les tests et vérifications nécessaires pour établir ces niveaux, car CROWN Closures Europe n’a aucun contrôle sur les conditions réelles d’utilisation, la composition, le type de processus ou les conditions de stockage du produit final.

- Concepts et termes de base

Cette section reprend une partie des concepts inclus dans ce mode d’emploi et vise uniquement à expliquer le concept :

Demande de couvercle

Action de placer correctement le couvercle sur le récipient de manière à obtenir un récipient hermétiquement fermé en le tournant dans le sens des aiguilles d’une montre (Twist Open) ou en appuyant (PT et PT Plus) au moyen d’une machine à sceller ou manuellement, c’est-à-dire un emballage.

Bouton :

Partie circulaire surélevée au centre du panneau du couvercle qui fonctionne comme un indicateur de l’existence du vide à l’intérieur de l’emballage.

Composé d’étanchéité :

matériau appliqué sur une partie de l’intérieur de la fermeture et destiné à rester en contact avec la surface de fermeture du récipient, créant ainsi un joint étanche à l’air.

Mauvaise application du couvercle :

se produit lorsque, dans un emballage, le couvercle tourne dans le sens de l’ouverture ou dans le sens inverse des aiguilles d’une montre sans aucune action extérieure ou manuelle et que cela entraîne la perte d’étanchéité d’un récipient en verre, Ce phénomène est également appelé « recul » du couvercle.

Emballage :

récipient en verre qui a été rempli de produit alimentaire puis fermé hermétiquement à l’aide d’un couvercle Twist Open, PT ou PT-Plus de CROWN Closures Europe.

Récipient en verre :

Récipient ou conteneur en verre destiné à contenir des denrées alimentaires et dont l’embouchure est conçue pour appliquer des fermetures CROWN Closures Europe Twist Open, PT ou PT-Plus.

Jupe du couvercle :

C’est la surface latérale du couvercle et entoure le panneau.

Panneau du couvercle :

C’est la section centrale de la partie circulaire supérieure d’un couvercle et comprend la plus grande surface du couvercle.

Traitement :

Désigne l’action de traiter thermiquement un emballage.

Processus :

traitement thermique auquel est soumis un emballage.

PT (Press & Twist) :

Terme signifiant « appuyer » pour appliquer le couvercle sur l’emballage et « tourner » pour ouvrir l’emballage.

PT Plus :

est le couvercle PT avec l’ajout d’un anneau d’inviolabilité en plastique (tamper-evident).

Rétraction du couvercle :

voir la déception du couvercle.

Boucle : est l’enroulement d’une partie de la jupe à son extrémité ouverte. Protège le bord tranchant et donne de la résistance au bouchon.

Surface d’étanchéité :

surface supérieure de l’ouverture du récipient qui reste en contact avec le composé d’étanchéité de la fermeture une fois appliquée, créant ainsi un joint étanche à l’air.

Plafond appliqué :

résultat de l’application du plafond.

Couvercle mal appliqué :

un couvercle qui, pour différentes raisons, n’est pas correctement positionné sur l’embouchure du récipient en verre, ce qui entraîne une fermeture non hermétique et un emballage de mauvaise qualité.

TO (Twist Open) :

Terme signifiant « tordre » (Twist) pour ouvrir (Open) le récipient.

Clou :

partie de la boucle spécialement formée pour être située au bas du filetage de l’embouchure du récipient en verre, ce qui permet d’y fixer le couvercle.

Le vide :

pression inférieure à la pression atmosphérique mesurée à l’intérieur d’un récipient fermé.

- LE STOCKAGE DES COUVERCLES NON UTILISÉS.

Les couvercles inutilisés peuvent être stockés jusqu’à un maximum de deux (2) palettes de hauteur, en prenant toujours le plus grand soin. Les palettes doivent être empilées verticalement, sans basculement et dans un environnement propre et sec, exempt d’insectes ou de parasites. Les boîtes endommagées ou humides doivent être retirées de la pile car elles peuvent provoquer l’effondrement de la palette et entraîner des charges excessives sur les boîtes individuelles, ce qui se traduit par des couvercles déformés ou bosselés qui deviendront inutilisables. Une attention particulière est requise pour les bouchons de type PT Plus afin d’éviter d’endommager la bague de retenue en plastique et ses petits ponts en plastique, ce qui entraînerait une application de mauvaise qualité du bouchon.

La contamination des boîtes doit être évitée en toutes circonstances et les boîtes partiellement utilisées doivent être refermées avant d’être stockées.

Les couvercles PT Plus ne doivent pas être utilisés directement s’ils proviennent d’une chambre froide ; dans ce cas, les couvercles doivent être amenés à l’intérieur 24 heures avant leur utilisation afin de s’assurer que l’anneau en plastique atteint la température ambiante (supérieure à 20 °C).

La zone de stockage ne doit pas connaître de températures et d’humidité extrêmes (c’est-à-dire qu’elle doit avoir une température de 5 à 30°C et une humidité relative inférieure à 70%). Un système de rotation des stocks (rotation des stocks) doit être suivi pour garantir que les bouchons sont utilisés en fonction de leur date de fabrication (c’est-à-dire que les bouchons dont la date de fabrication est la plus ancienne sont utilisés en premier).

- RÉCIPIENTS EN VERRE

La spécification (conception) du récipient en verre doit être telle qu’elle empêche le contact direct entre des couvercles de récipient adjacents (contact de couvercle à couvercle), normalement obtenu en rendant la dimension externe minimale du récipient en verre supérieure au diamètre externe maximal du couvercle à utiliser.

Dans le cas contraire, les conteneurs fermés risquent d’être endommagés par les chocs pendant la manutention et le transport et augmentent le risque de perte de vide ainsi que les dommages éventuels dus aux fuites et aux pertes de produits.

La spécification de la capacité du récipient en verre est un facteur important pour le remplissage correct et la transformation ultérieure du produit emballé. La capacité limite correcte (ou capacité de débordement) du récipient en verre est essentielle pour toutes les opérations impliquant un processus thermique à une température supérieure à la température de remplissage. Une erreur dans la spécification de la capacité correcte du récipient entraînera des difficultés pour atteindre le volume ou le poids déclaré du produit et entraînera un risque de délogement de la fermeture (scellement) des emballages pendant le traitement (recul ou délogement du couvercle).

Pour obtenir le volume d’espace libre correct au moment du remplissage, comme indiqué dans le tableau 1, il est important que la spécification du récipient en verre tienne compte de ce qui suit :

- La dilatation thermique et donc le volume du produit à la température de remplissage.

- Variations du remplissage et surremplissage normal pour atteindre le volume / poids déclaré.

- Variations de la capacité des lots de récipients en verre au cours du processus de fabrication.

Des calculs peuvent alors être effectués pour s’assurer que le volume d’espace libre requis (en pourcentage de la limite de capacité du conteneur) est atteint. L’espace de tête doit être considéré comme un point de contrôle critique dans tous les procédés thermiques avec des couvercles de type PT et pour tous les procédés de stérilisation avec rotation.

Les traitements ou revêtements appliqués par le fabricant aux récipients en verre sont connus pour influencer la performance de la fermeture et doivent être maintenus dans les limites des spécifications convenues. En raison de la grande diversité des matériaux de revêtement et des méthodes d’application utilisés, il n’est pas possible d’établir des spécifications détaillées à cet égard, mais CROWN Closures Europe recommande:

Traitement thermique (TEC)

Les niveaux excessifs de traitement thermique sont une cause avérée de couples d’ouverture élevés ; ils peuvent également entraîner des problèmes d’application de bouchons et favoriser l’oxydation des ongles. CROWN Closures Europe spécifie des valeurs inférieures à 20 UTC pour les finitions de bouche de conteneurs TO et inférieures à 10 UTC pour les finitions de bouche de conteneurs PT.

Traitement par le froid (TEF)

Les revêtements à froid « traitements à froid » sont des matériaux ressemblant à de la cire appliqués sur des récipients en verre après recuit pour leur donner un comportement correct de manipulation dans la chaîne d’emballage.

Des niveaux excessifs de traitement à froid sur le corps du récipient en verre peuvent entraîner des difficultés de bouchage en raison d’un mauvais contrôle du récipient lors de son passage dans la sertisseuse. Normalement, les niveaux de TEF sur le corps du récipient en verre sont bien contrôlés par le fabricant en mesurant l’angle de glissement, bien que ces spécifications doivent être convenues et maintenues.

Le traitement par le froid présent dans la finition buccale peut entraîner des problèmes de comportement du bouchon. Un TEF excessif au fond des filets de l’embouchure du récipient peut entraîner un recul du couvercle (mauvaise application) pendant le processus thermique, ce qui entraîne une faible sécurité de la fermeture et une mauvaise qualité de l’emballage final. Dans certaines circonstances, la présence de ces matériaux sur la surface d’étanchéité de l’embouchure du récipient en verre peut entraîner des couples élevés de

Ouverture. En conséquence, CROWN Closures Europe spécifie que les matériaux appliqués dans le TEF doivent être appliqués uniquement sur le corps des conteneurs par pulvérisation entre les rangées afin que la finition de l’embouchure du conteneur en verre ne soit pas contaminée.

- REMPLIR

Il est nécessaire de s’occuper de tous les points liés à l’opération de remplissage afin de parvenir à la production d’emballages sûrs et sains ; voici quelques exemples des différents domaines qui nécessitent une vérification et un contrôle :

La propreté dans le remplissage

Des conditions de remplissage propres sont essentielles. Lors de l’utilisation de couvercles, la surface de scellage le long du bord supérieur du récipient en verre doit être exempte de toute contamination du produit. Ces conditions sont particulièrement importantes lorsqu’il s’agit de produits solides ou fibreux, car cela peut entraîner une perte de vide. Un remplissage sale, permettant la contamination du col de l’embouchure du récipient en verre par le produit, peut causer des problèmes de couple élevé.

Ouverture et est à éviter.

Des conditions de remplissage propres sont également nécessaires pour éviter toute contamination externe du récipient en verre qui pourrait entraîner un contrôle insuffisant du récipient lors de son passage dans la machine de fermeture ou des résidus de produit piégés dans la zone de la boucle du couvercle. Cela peut également entraîner le développement de moisissures ou d’une infestation d’insectes.

Un remplissage sale et la présence de résidus de produit piégés dans la zone de la boucle du couvercle peuvent entraîner des problèmes de rouille du couvercle (en particulier si des ingrédients agressifs ou acides sont utilisés).

Produit flottant

Le produit ne doit pas flotter au-dessus de la surface du liquide à l’intérieur du récipient en verre (liquide régulateur), car cela pourrait entraîner des problèmes lors de l’opération de scellage en raison de l’interférence du produit avec le flux de vapeur de la machine à sceller et de la réduction du volume nominal de l’espace libre.

Les produits rigides tels que les légumes, etc. ne doivent pas dépasser de la surface de scellage du récipient en verre ; ils peuvent gêner la bonne prise du couvercle et entraîner une mauvaise application ou un non-application du couvercle. Ces produits en contact direct avec le couvercle déjà appliqué peuvent entraîner des taches sur le système interne du couvercle et augmenter le risque de corrosion interne.

Espace de tête et température de remplissage du produit

Les conditions de remplissage, de fermeture et de traitement recommandées pour tous les processus standard sont énumérées dans le tableau 1 de la page suivante.

Les conditions de remplissage qui n’entrent pas dans ces limites recommandées doivent être considérées comme non standard et il convient de demander conseil au service d’assistance à la clientèle (CAS) de CROWN Closures Europe.

Le volume de l’espace de tête et la température de remplissage du produit ont une influence significative sur la pression générée à l’intérieur du récipient fermé pendant la pasteurisation et la stérilisation. En général, plus l’espace de tête ou la température de remplissage est important, plus la pression interne générée est faible.

Les valeurs de volume d’espace libre indiquées dans le tableau 1 sont un pourcentage de la limite de capacité du récipient au moment du remplissage (c’est-à-dire lorsque le produit est chaud).

Tableau 1

|

Traitement thermique (procédé) |

Type de couverture |

Volume minimal de l’espace de tête |

Température minimale de fermeture |

Niveau de vide minimum (à la sortie de la sertisseuse) |

Température maximale du processus |

| Remplissage à chaud et refroidissement |

Tous |

5% |

85°C |

20KPa (15cmHg) |

85°C |

| Remplis à froid et pasteurisés |

Pour seulement |

9% |

20°C |

50KPa (37cmHg) |

85°C |

| Remplissage à chaud et pasteurisation |

TO |

6% |

65°C |

35kPa (26cmHg) |

90°C |

| Remplissage à chaud et pasteurisation |

PT |

8% |

80°C |

28kPa (21cmHg) |

90°C |

| Stérilisation avec (contre-pression) |

Tous les PT TO (uniquement le fil en hélice > Φ 48 mm) |

6% |

70°C |

40KPa (30cmHg) |

121°C |

Note :

Le terme « température de fermeture » est utilisé dans le tableau 1 pour représenter la température du produit à l’intérieur du récipient à la sortie de la sertisseuse et non la température du produit dans le récipient au niveau du remplisseur.

La liste des conditions de fermeture pour la pasteurisation se réfère aux procédés dans des tunnels ou des bains ouverts à la pression atmosphérique, c’est-à-dire sans appliquer de contre-pression.

Air occulté :

L’air emprisonné dans le produit doit être évité. Pour certains produits, tels que les fruits et légumes, cela peut se faire en les laissant reposer avant de les remplir ; tandis que pour d’autres produits, tels que les aliments solides, il peut être nécessaire d’utiliser des techniques de remplissage sous vide.

L’air occlus peut entraîner des niveaux de vide plus faibles que prévu, ce qui entraîne une fausse éjection des emballages en raison du bouton de sécurité qui est en position haute. Pour les colis qui doivent être entièrement traités, une pression interne excessive peut être générée pendant le traitement, ce qui entraîne des défaillances de la respiration du bouchon.

Transport de récipients en verre

Le transfert des récipients en verre de la sortie de la machine de remplissage vers le convoyeur d’alimentation de la machine de fermeture doit être conçu de manière à créer un espace constant entre les récipients (passage des récipients). Une erreur dans ce domaine peut entraîner une application variable du couvercle (sécurité de verrouillage). Couvercles mal appliqués (clous piétinés, couvercles inclinés ou emprisonnement de l’anneau en plastique des couvercles PT Plus) et récipients non hermétiquement fermés.

Pour les applications à grande vitesse, nous recommandons à nos clients de consulter l’organisation SAC de CROWN Closures Europe pour des conseils détaillés.

- FERMÉ

L’application correcte du couvercle doit être vérifiée au début de la production (mise en route initiale) et répétée chaque fois que le lot de couvercles, de récipients ou les réglages de la sertisseuse sont modifiés. Les méthodes de mesure pour les fermetures de type TO sont présentées à l’annexe B, et les instructions pour la surveillance continue de tous les types de fermetures à l’annexe C.

Pour les fermetures de type PT, il est important que la fermeture soit entièrement appliquée et apparaisse horizontale par rapport à la surface de fermeture du récipient en verre à la sortie de la machine de fermeture. Pour éviter un mauvais comportement à l’ouverture, la bague d’inviolabilité des fermetures PT Plus doit être positionnée correctement sous le gradin de la dimension B du récipient en verre sans étirement visible des petits joints ou ponts en plastique.

Niveaux de vide à la sortie de la sertisseuse

Les niveaux de vide à la sortie de la sertisseuse dépendent principalement de la température du produit, du volume de l’espace de tête et de la vitesse de la ligne.

Pour garantir un réglage correct et cohérent des vannes de régulation de la vapeur, des mesures du vide doivent être prises avant le début de la production et périodiquement pendant la production normale.

Si les produits sont remplis à chaud, il est plus correct de surveiller les réglages des commandes de vapeur en mesurant le vide dans des récipients remplis d’eau froide. Cet essai sous vide à l’eau froide permettra d’éliminer les fluctuations des niveaux de vide obtenus qui sont causées par les différences de température de remplissage et de volume de l’espace de tête. La procédure est la suivante.

Remplissez un récipient en verre avec de l’eau froide en laissant un espace libre constant et connu, par exemple 12 mm (cet espace libre correspondra au niveau de remplissage normal du récipient à utiliser dans la production réelle). Pour minimiser l’emprisonnement d’air éventuel, faites passer le récipient dans la machine de fermeture et jetez le couvercle. Répétez l’opération de fermeture et mesurez le vide à l’intérieur du récipient fermé. Ces données doivent être enregistrées dans le journal de contrôle de la ligne.

Le résultat obtenu pour l’essai sous vide à l’eau froide varie fortement en fonction du diamètre du récipient en verre et des réglages des contrôles de la vapeur. Lorsque la valeur maximale du vide est requise (par exemple pour les procédés thermiques à haute température), une valeur typique pour l’essai sous vide à l’eau froide sera supérieure à 65 kPa (48,5 cmHg) pour les récipients de verre à large bouche. Dans de nombreux cas, le vide requis sera beaucoup plus faible, de sorte que le test de vide à l’eau froide sera effectué uniquement pour établir des réglages constants pour chaque équipe de production.

Les valeurs de vide supérieures à 40 kPa (30 cmHg) sont normalement obtenues en veillant à ce qu’une pression de vapeur minimale de 550 kPa (5,5 bars ou 80 PSI) atteigne la sertisseuse. Toutefois, dans certaines conditions, des niveaux de vide inférieurs peuvent être utilisés, bien que les niveaux de vide minimums recommandés soient indiqués dans le tableau 1.

Note :

Des informations supplémentaires sur les tests de vide à l’eau froide et l’efficacité des machines à sertir peuvent être obtenues auprès de notre service d’assistance clientèle (SAC) de CROWN Closures Europe.

En majuscules avec bouton

Il est essentiel de veiller à ce que le vide à l’intérieur de l’emballage soit maintenu au-dessus des niveaux recommandés pour garantir que le bouton soit enfoncé.

Le vide minimum réel requis pour le bon fonctionnement des fermetures à bouton-poussoir varie en fonction de la taille de la fermeture et des conditions du processus thermique utilisé. Les valeurs des boutons sont généralement suffisamment valables pour répondre aux exigences de nos clients, qui en discuteront avec leur représentant commercial local de CROWN Closures Europe.

Le comportement du bouton peut être sérieusement affecté par une forte pression de la patte d’étanchéité sur la machine à coudre. Lorsque vous utilisez des fermetures à bouton-poussoir en format 30/38, veillez à ce que la pression du ressort du sabot de fermeture et le réglage de l’espacement du sabot de fermeture soient maintenus au minimum nécessaire pour une application correcte de la fermeture (voir « Récipients en verre à filetage plat » à l’annexe B).

Si vous avez installé des détecteurs de vide dans la chaîne de production, la valeur de vide recommandée pour le bouton-poussoir doit être atteinte avant cette étape.

Fermeture des machines et arrêts de ligne

Les conteneurs ne doivent pas rester à l’intérieur de la machine de fermeture lorsque la chaîne de production s’arrête pour une raison quelconque. Certains des récipients restant à l’intérieur peuvent être soumis à une chaleur excessive ou à la condensation de l’eau près de la zone de frappe du couvercle et doivent être retirés lorsque la ligne est remise en marche.

Un dispositif de coupure automatique de la vapeur doit être utilisé pour interrompre l’alimentation en vapeur de la sertisseuse lorsque la ligne de remplissage s’arrête. Cela permet de réduire les pertes de vapeur inutiles tout en évitant un préchauffage excessif des bouchons dans la zone de capsulage qui peut causer des problèmes d’application et de fermeture ou de scellage des bouchons.

Systèmes d’alimentation des casquettes

L’ensemble du système d’alimentation en capsules (mât d’alimentation indépendant, trémie d’alimentation incorporée dans la sertisseuse et goulottes de transport des capsules) doit être nettoyé régulièrement pour éviter tout risque de contamination du produit. Les distributeurs de bouchons (des deux types) doivent être vidés pour un nettoyage approfondi afin d’assurer l’élimination complète de toute poussière, particule ou saleté qui pourrait être transportée par les bouchons non utilisés vers le récipient plein. La procédure de nettoyage doit être détaillée dans le plan de sécurité et d’hygiène alimentaire du client.

5. LA MANUTENTION DES CONTENEURS FERMÉS

À tous les stades des opérations de remplissage, de fermeture et de traitement, les conteneurs doivent être

manipulés avec soin pour éviter les abus qui pourraient entraîner des fuites de vide, des déversements et des emballages détériorés. Les points suivants sont particulièrement importants lors de la manipulation des conteneurs.

Les guides latéraux des lignes de transport, des convoyeurs et des accumulateurs doivent être réglés à une hauteur permettant de soutenir et de toucher le corps et l’épaule du récipient en verre ; ils ne doivent pas entrer en contact avec la jupe du couvercle.

Les convoyeurs doivent être synchronisés pour maintenir l’espace entre les conteneurs afin d’éliminer tout impact soudain qui pourrait altérer l’intégrité de la fermeture ou du sceau. Les récipients remplis ne doivent pas pouvoir tomber à un endroit quelconque de la ligne de remplissage.

Lors du chargement et du déchargement des paniers d’autoclaves, il faut veiller à éliminer les abus dus aux coups. Lors du transfert des conteneurs vers et depuis les paniers de l’autoclave, la vitesse de cette opération doit être réduite au minimum nécessaire. Les barres de poussée doivent être ajustées pour éviter une pression excessive et la possibilité d’endommager les couvercles lors de la descente ou de l’avance.

La conception des paniers d’autoclave et des machines utilisées pour les manipuler doit

veiller à ce qu’aucun dommage ne soit causé par la manipulation mécanique des paniers remplis.

Dans les autoclaves verticaux, il est important de veiller à ce que les récipients ne soient pas empilés à un niveau supérieur à celui de la

au-dessus de la limite supérieure du panier ou des dommages aux couvercles peuvent se produire en raison de la pression exercée par le(s) panier(s) ci-dessus.

Des séparateurs en plastique ou en caoutchouc perforés doivent être utilisés pour séparer les couches de récipients et ceux-ci doivent être maintenus propres et en bon état pour éviter d’endommager les couvercles.

Les emballages transformés contenant des aliments peu acides (pH > 4,5) ne doivent pas

manipulée avec les mains alors qu’elle est encore humide en raison du risque de contamination et du risque de

la contamination microbiologique (Des expériences antérieures dans le traitement de récipients métalliques – boîtes de conserve pour produits alimentaires – ont montré une micro-filtration à travers la fermeture lorsque les boîtes humides refroidissent. Cette procédure élimine tout risque éventuel de transfert d’agents pathogènes de la peau d’une personne).

Il est recommandé d’installer des détecteurs de vide sur la ligne après le traitement afin d’éliminer les emballages sous faible vide ou sans vide. Un examen régulier de tous les récipients éjectés par le détecteur de vide doit être effectué pour établir les raisons des défaillances et prendre des mesures correctives.

6. LE TRAITEMENT THERMIQUE (TRANSFORMATION)

Pasteurisation

Dans les opérations de pasteurisation utilisant un tunnel de pasteurisation (sans contre-pression), il n’est possible de dépasser la température de traitement recommandée dans le tableau 1 que si la différence entre la température de pasteurisation (plus élevée) et la température de remplissage du produit (plus basse) est inférieure à 10°C. Cette petite différence de température est essentielle pour les bouchons de type PT.

Dans les opérations de pasteurisation utilisant un autoclave (avec contre-pression), il est possible d’utiliser une température de remplissage du produit plus basse et une température de pasteurisation plus élevée, mais cela ne peut se faire qu’après consultation de CROWN Closures Europe.

Stérilisation

Les points énumérés ci-dessous sont essentiels lors de la stérilisation :

Conditions de contre-pression correctes

La pression interne générée à l’intérieur du récipient pendant son traitement est donnée par une

Combinaison des conditions de remplissage et de fermeture et de la température du processus. Pour assurer l’intégrité du récipient par le processus thermique et le début de la phase de refroidissement, la pression externe sur les récipients à l’intérieur de la chambre (autoclave ou stérilisateur continu) est maintenue à un niveau plus élevé que la pression interne générée à l’intérieur du récipient. Cela permet d’éviter le déplacement du bouchon (jeu) et la perturbation du mastic d’étanchéité le long de la surface d’étanchéité (empreinte du mastic) lorsque le mastic d’étanchéité est à l’état mou.

La différence de pression pendant la phase de maintenance du processus (valeur de la pression à l’intérieur de l’autoclave moins la valeur de la pression à l’intérieur du récipient) doit être comprise entre une valeur minimale de 30 kPa (0,3 bar) – pour éviter le déplacement du couvercle – et une valeur maximale de 70 kPa (0,7 bar) – pour éviter la découpe du composé – et une valeur maximale de 70 kPa (0,7 bar) – pour éviter la découpe du composé.

Le terme « contre-pression » est utilisé pour décrire la pression totale enregistrée dans la chambre de traitement et est la somme de la pression causée par la vapeur nécessaire pour atteindre la température de traitement et de la pression exercée par l’air comprimé forcé. La pression interne maximale générée à l’intérieur du conteneur pendant le traitement peut être calculée à l’aide du « calculateur de pression de la couronne ».

Vous pouvez trouver cet outil sur le site Extranet de CROWN Closures Europe ; veuillez

contactez votre bureau de vente si vous avez besoin de détails sur le nom d’utilisateur et le mot de passe.

Pour une température de processus donnée, toute tendance à des valeurs de vide plus basses, à des températures de remplissage de produit plus basses ou à un espace de tête plus petit entraînera une augmentation de la pression interne générée à l’intérieur des récipients et un risque accru de déplacement du couvercle pendant le processus.

C’est pourquoi il est très important de contrôler ces facteurs et d’établir une marge de sécurité pour

des écarts mineurs en cours de production une fois que la valeur nominale de la contre-pression a été fixée. La méthode suivante est proposée pour établir la contre-pression nominale requise :

12 échantillons aléatoires de récipients fermés sont prélevés sur la chaîne de conditionnement dans les conditions suivantes

Les valeurs les plus mauvaises trouvées pour les trois paramètres ci-dessus (c’est-à-dire le vide le plus bas, la température de produit la plus basse et l’espace de tête le plus bas) sont celles qui doivent être utilisées pour le calcul de la pression à l’intérieur du récipient. Après avoir ainsi établi la pression interne maximale générée, ajoutez 30 kPa (0,3 bar) à ce chiffre et utilisez le résultat final comme contre-pression nominale à appliquer pendant le processus et dans la phase initiale de refroidissement.

Limites de la contre-pression

La contre-pression nominale maximale à laquelle les bouchons peuvent être soumis est de 200 kPa (2,00 bar) pour les bouchons Twist et de 225 kPa (2,25 bar) pour les bouchons PT. La fluctuation maximale acceptable de la dépression autour de la contre-pression nominale doit être de ± 20 kPa (± 0,2 bar).

Si les calculs montrent que la contre-pression nominale requise est supérieure à la contre-pression maximale autorisée, les conditions de remplissage ou d’emballage doivent être modifiées [les alternatives sont : augmenter le niveau de vide initial, augmenter la température de remplissage, augmenter le volume de l’espace de tête ou réduire la température du processus à utiliser].

Dans des conditions contrôlées, la contre-pression nominale maximale peut être dépassée, mais seulement après consultation et accord écrit avec CROWN Closures Europe.

Il a été constaté que la pression interne la plus élevée enregistrée au cours du traitement du récipient est généralement atteinte au début de la phase ou du cycle de refroidissement de l’autoclave, il convient donc de prendre des précautions particulières à ce stade. Une contre-pression excessive peut provoquer un cisaillement du mastic d’étanchéité le long de la surface d’étanchéité ou peut interférer avec le bon fonctionnement du bouton de sécurité et doit être évitée.

Il est important d’appliquer la contre-pression dès que la chambre de traitement a été fermée et que la vapeur/eau commence à entrer. La contre-pression doit être maintenue à sa valeur nominale pendant la transformation et pendant la phase initiale de refroidissement, lorsque la température du produit à l’intérieur du produit est encore élevée.

La contre-pression nominale doit être maintenue pendant les 10 premières minutes de la phase ou du cycle de refroidissement, puis réduite à 50-100 kPa (0,5-1,0 bar) pour terminer la phase ou le cycle de refroidissement.

Pour les systèmes de contrôle plus avancés, le rapport de réduction de la pression peut être modifié pour s’adapter au rapport de refroidissement des conteneurs, le département SAC européen de CROWN Closures Europe peut donner des conseils à ce sujet sur la base des valeurs de pénétration de la chaleur fournies par le client.

Limitations de la température des processus

La température nominale maximale du processus est de 121 °C pour les processus de stérilisation standard. Les fluctuations de température au cours du processus doivent être maintenues dans une fourchette de – 1/2°C à + 2°C.

La température du processus de 121 °C ne peut être dépassée que dans des conditions contrôlées, sous réserve de consultation et d’accord écrit avec CROWN Closures Europe.

Utilisation des autoclaves rotatifs : conditions particulières

Lors de l’utilisation d’autoclaves rotatifs pour des processus thermiques, il est nécessaire d’empêcher le mouvement des récipients à l’intérieur des paniers de l’autoclave en utilisant un mécanisme de fixation externe. Il existe plusieurs types de mécanismes de fixation et les options les plus courantes sont :

- Application manuelle d’une charge mécanique au moyen d’une plaque individuelle ou d’une plaque agissant sur tous les paniers à l’intérieur de l’autoclave.

- Application d’une charge pneumatique au moyen d’une plaque de serrage pour chaque panier de l’autoclave.

L’objectif de l’un des mécanismes de serrage ci-dessus est d’empêcher le mouvement des conteneurs pendant le traitement en utilisant le minimum de force appliquée. Cette résistance minimale doit être déterminée en testant chaque équipement d’autoclave et chaque récipient utilisé.

Pour éviter les problèmes d’endommagement de l’enveloppe et de la décoration extérieure de la couverture, les instructions suivantes s’appliquent :

a) Tous les conteneurs doivent être disposés en couches ou niveaux correspondant au panier de l’autoclave (le remplir complètement sans vide) et empilés les uns sur les autres pour former des colonnes de conteneurs de plusieurs niveaux (empilage en colonne).

b) Un intercalaire en caoutchouc ou en silicone uniformément plat, lisse et perforé est placé horizontalement sur le plan formé par le panneau de recouvrement de chaque couche ou niveau.

c) Un séparateur en polypropylène rigide et perforé doit ensuite être placé entre le séparateur en caoutchouc précédent et les bases des conteneurs de la couche suivante.

d) Ces séparateurs doivent être en bon état, exempts de saleté et de dépôts de tartre ou de rouille provenant de l’autoclave.

Ces séparateurs sont une aide très importante pour empêcher le mouvement des conteneurs, pour répartir la charge appliquée et pour atténuer la variation de hauteur des conteneurs. Une procédure doit être mise en place pour nettoyer et inspecter régulièrement ces séparateurs et les remplacer si nécessaire.

e) Si des entretoises métalliques sont utilisées sur le dessus des paniers d’autoclave, elles doivent être conçues pour répartir la charge de manière uniforme sur toute la surface de tous les couvercles. Il est très important que toute entretoise intérieure percée présente de petits espaces (par exemple, moins de la moitié du diamètre du bouchon), car si l’on néglige cet aspect, la totalité de la charge du mécanisme de fixation peut être appliquée sur la tige de certains bouchons. Il y aura une entretoise rigide en polypropylène perforé doit être placée sous l’entretoise métallique pour répartir complètement la charge appliquée. L’entretoise métallique doit être uniformément plate, rigide et exempte de saillies de surface telles que des rivets ou des éclaboussures de soudure.

f) Chaque fois qu’un système de fixation de plaques est utilisé, qui applique une charge sur plusieurs

Il est essentiel que les paniers soient tous chargés exactement de la même manière et à la même hauteur.

g) Si la charge de fixation est appliquée manuellement, un indicateur de couple doit être utilisé pour garantir que la charge appliquée est constante pour tous les opérateurs.

h) Lorsqu’un système de serrage pneumatique est utilisé, une garniture mécanique doit être utilisée pour éviter un travail excessif (course) des cylindres pendant le traitement.

i) Pour tous les systèmes, il est important que la base des paniers et les plaques supérieures soient

sont uniformément plats, rigides et exempts de bosses, une procédure d’inspection et de réparation ou de remplacement des paniers endommagés doit être mise en œuvre.

La répartition correcte et uniforme de la force du système de serrage sur toute la circonférence formée par tous les paquets est le facteur le plus important pour la réussite des opérations de la cornue rotative.

Une fixation insuffisante en un point quelconque du panier permettra le mouvement des récipients pendant le traitement et causera des dommages clairement visibles au système extérieur des couvercles (revêtement et lithographie). Il existe également un risque d’altération de la surface de fermeture (impression composée) et de recul (mauvaise application) des couvercles pendant le traitement, ce qui entraînerait une mauvaise sécurité de fermeture et, par conséquent, une détérioration des récipients en raison de la perte ou de la fuite de produits.

Une liaison excessive à n’importe quel point du panier entraînera un cisaillement du composé (plus mou en raison de la température du processus) le long de la surface d’étanchéité, ce qui réduira la résistance aux abus et détériorera les récipients en raison des fuites.

La vitesse de rotation influence également le mouvement des conteneurs ; l’expérience indique qu’une vitesse de rotation allant jusqu’à 12 tours/minute est acceptable, bien que des vitesses plus élevées soient possibles sous réserve de tests satisfaisants et d’un accord sur les résultats avec CROWN Closures Europe.

Considérations applicables à tous les processus

Les points suivants s’appliquent à toutes les opérations de transformation et doivent être respectés afin d’obtenir la meilleure performance des scellés.

La qualité de l’eau utilisée pendant le traitement est un facteur important dans la performance de l

proche. Pour éviter les problèmes de corrosion, de dommages ou de marques sur le revêtement extérieur de la couverture, veuillez vous référer à l’annexe A.

Veillez à ce que la couche la plus élevée des récipients dans l’autoclave soit au moins 15 cm en dessous du niveau de l’eau de traitement et qu’il y ait un espace libre d’au moins 15 cm entre l’eau et le haut de la chambre de l’autoclave. Cela permettra de minimiser les fluctuations de pression pendant le traitement et le refroidissement.

Afin de réduire le risque de choc thermique pour les récipients et de détérioration du sceau du récipient, la température de l’eau introduite dans la chambre de traitement ne doit pas être sensiblement supérieure à la température de remplissage du produit.

La température du produit à l’intérieur du récipient à la fin du processus thermique, c’est-à-dire au moment où les récipients refroidis quittent la chambre de traitement, doit être inférieure à la température initiale de remplissage du produit (à noter que les récipients ne doivent pas être surrefroidis, comme indiqué à l’annexe A. page 21).

Certains produits (par exemple à base de tomates) peuvent provoquer des taches sur la décoration extérieure des couvercles pendant le traitement et il est très important d’utiliser de l’eau de traitement propre dès que l’on détecte des traces de bris, de découverte ou de renversement de ces produits.

7. LE SÉCHAGE DES EMBALLAGES, LA PALETTISATION ET LE STOCKAGE.

Séchage

Tous les capuchons métalliques destinés à la fermeture sous vide sont fabriqués à partir d’une tôle plate et présentent un bord de coupe en métal nu avec un risque de rouille. On prend soin, au cours du processus de fabrication, de protéger ce bord tranchant à l’intérieur de la boucle du couvercle, mais l’humidité emprisonnée pendant le remplissage et la transformation présentera un risque d’oxydation désagréable.

Il est essentiel de sécher soigneusement et consciencieusement les récipients de fermeture après le traitement pour éliminer toute l’eau, y compris l’eau emprisonnée entre l’intérieur de la jupe ou du côté de la fermeture et le col du goulot du récipient en verre. Ce séchage doit avoir lieu avant l’emballage final et le stockage ultérieur, en particulier lorsqu’un système d’inviolabilité (ou d’inviolabilité) en plastique est utilisé sur le couvercle et le goulot du récipient.

Si la zone entre l’intérieur de la jupe du couvercle et le col de l’embouchure du récipient en verre n’est pas séchée, des particules de rouille isolées peuvent se former et contaminer le produit lorsque le récipient est ouvert.

CROWN Closures Europe ne peut être tenu responsable des réclamations dues à un séchage inadéquat.

Ce sujet est traité en détail dans l’annexe A « Corrosion externe des couvertures ».

Palettisation. Stockage

Les conteneurs peuvent être palettisés pour être stockés sous film rétractable, dans des cartons ou en vrac. Lorsque l’on travaille avec des produits critiques, tels que des aliments pour bébés, il est normal de soumettre tous les stocks de récipients à une période d’incubation de 2 à 3 semaines pour permettre des contrôles microbiologiques de routine.

Il est essentiel de prendre des précautions particulières lors de la phase initiale de manipulation des conteneurs après le traitement pour éviter d’altérer les fermetures pendant que le mastic d’étanchéité refroidit et durcit complètement. Pendant les 24 premières heures après la transformation ou jusqu’à ce que tous les conteneurs soient complètement refroidis, il faut éviter tout abus du couvercle, par exemple un chargement excessif par le haut dû à l’empilage des palettes.

Lorsque les conteneurs sont stockés en vrac sur des palettes, des couches de séparateurs en carton ondulé doivent être utilisées entre les couches de conteneurs. Avant les opérations d’étiquetage, d’emballage sous film rétractable ou d’encartonnage, les récipients doivent être soumis à une détection répétée du vide afin d’éliminer ceux qui ont pu subir une lente perte de vide due, par exemple, à de petites fissures (micro-fissures) dans la surface de scellage de l’embouchure du récipient en verre.

Lorsque les conteneurs sont emballés dans des barquettes en plastique rétractable plutôt que dans des cartons de distribution, il convient d’utiliser du carton micro ondulé pour les barquettes car il offre la meilleure résistance aux abus des couvercles dus à un poids d’empilage excessif. Si les conteneurs sont emballés sous film rétractable sans plateau, des séparateurs en carton ondulé fibreux doivent être placés entre chaque couche d’empilage.

Pour minimiser les éventuels problèmes de corrosion ou d’oxydation externe sur les couvercles, le papier ou le carton utilisé doit être pauvre en chlorures (pas plus de 0,05 % de NaCI) et en sulfates (pas plus de 0,15 % Na₂SO₄.).

Les palettes usagées doivent être en bon état. Lors des opérations d’empilage, les palettes doivent être mises en place lentement et avec précaution afin de minimiser la répartition inégale de la charge sur les palettes inférieures. Des planches d’écartement en bois de 12 à 15 mm d’épaisseur doivent être placées entre chaque palette empilée pour éviter une répartition inégale de la charge due à la non-utilisation de palettes à double face. La surface supérieure des palettes utilisées doit être solide sur au moins 80 % de la surface totale (c’est-à-dire jusqu’à 20 % d’espace creux) avec une distance maximale entre les planches de 25 mm.

Pour éviter les problèmes de perte de vide lors de l’empilage et du stockage, la température minimale de stockage doit être comprise entre 10 et 15 °C.

Pour autant que les recommandations ci-dessus soient respectées, il est possible d’empiler jusqu’à un maximum de trois (3) hauteurs de palette caractéristiques de 1000 kg/palette. Il est interdit d’empiler plus de trois (3) pièces de haut.

Annexe A : CORROSION EXTERNE DES COUVERCLES

Si les instructions suivantes ne sont pas suivies et si les couvercles ne sont pas bien séchés avant l’emballage, il est fort probable que les couvercles s’oxyderont ou que des traces d’eau apparaîtront pendant le stockage ou immédiatement après le traitement.

a) Le couvercle et le corps du récipient doivent être complètement secs avant l’utilisation.

Palettisation, emballage sous film rétractable ou application de scellés de sécurité en plastique.

Lors de leur utilisation, les caisses ou paniers contenant les récipients doivent être basculés ou inclinés pour permettre à l’eau excédentaire restant dans les couvercles de s’écouler (drainage).

L’utilisation de sécheurs d’air motorisés à grande vitesse est essentielle, mais en outre, les conteneurs doivent rester sur les lignes de transport pendant au moins deux minutes avant d’atteindre les stations d’emballage sous film plastique, d’encartonnage ou d’application de scellés inviolables. Cela aidera l’humidité à s’évaporer des couvercles.

La conception et la position des souffleries d’air (buses) des unités de séchage sont essentielles pour sécher complètement l’intérieur de la jupe du couvercle. Pour éliminer l’eau emprisonnée entre l’intérieur de la jupe du couvercle et le goulot de la finition du goulot du récipient, certaines souffleries du système de séchage doivent être orientées à un angle et vers le haut en dessous du niveau de la boucle du couvercle en termes de hauteur. Faire tourner les conteneurs autour d’eux lorsqu’ils passent dans les souffleries d’air augmentera considérablement leur capacité de séchage.

Lors du traitement par lots, il n’est pas nécessaire de laisser les conteneurs sécher dans les paniers ; à la fin de chaque processus, tous les conteneurs doivent subir les dernières opérations de séchage et d’emballage. Si des scellés de sécurité en plastique sont utilisés (sur le couvercle et le goulot du conteneur), ils doivent être conçus avec des orifices d’aération ou des perforations pour faciliter le processus de séchage.

b) Refroidissement excessif des conteneurs

La chaleur résiduelle des conteneurs traités, combinée au temps de séjour des conteneurs sur les convoyeurs avant l’emballage final, est très bénéfique pour le séchage des conteneurs. En fonction de la qualité du produit ou de problèmes microbiologiques, il est jugé inutile et indésirable de refroidir les conteneurs à une température inférieure à 43 °C.

Toutefois, les clients qui emballent des produits connus pour être agressifs et créer un risque de corrosion interne du couvercle, doivent refroidir complètement tous les récipients à une température (atteinte en plein centre du récipient) inférieure à 40°C (par exemple, cornichons ou légumes marinés, etc.).

c) Conditions de l’eau utilisée pour le traitement et le refroidissement

L’effet corrosif de l’humidité et de l’air peut être minimisé en utilisant des additifs appropriés dans l’eau.

Ces additifs doivent être choisis de manière à ne pas altérer le traitement bactéricide utilisé, la chloration de l’eau ou le revêtement extérieur des couvercles.

Pour minimiser la corrosion, les traces d’eau et réduire l’écaillage de la rouille, il faut un procédé ou une eau de refroidissement :

L’eau adoucie sur la base du processus d’échange, où les ions de calcium et de magnésium sont remplacés par des ions de sodium, peut donner une eau très corrosive dont l’alcalinité augmente considérablement aux températures de stérilisation. Ce type d’eau a la capacité de causer des dommages au système extérieur des couvercles.

Les conditionneurs dont l’alimentation en eau, les systèmes d’autoclaves et les pratiques d’exploitation nécessitent l’utilisation d’eau adoucie doivent utiliser un système de traitement de l’eau approprié pour minimiser le risque d’effets indésirables de l’eau adoucie sur la base du processus d’échange ci-dessus.

Il convient d’éviter une chloration excessive de l’eau de refroidissement. En général, les problèmes de corrosion ne sont apparemment pas dus à cela si l’on utilise une eau de refroidissement dont la teneur totale en chlore est inférieure à 10 ppm. La chloration de l’eau à des niveaux supérieurs à 20 ppm n’est pas acceptable.

Des systèmes de traitement de l’eau conçus pour prendre en compte la qualité de l’eau brute locale sont disponibles auprès d’entreprises spécialisées telles que Betz Dearborn, Nalco, Buckman, Drew Ameroid.

d) Entretien insuffisant des équipements de traitement thermique

Les pasteurisateurs, autoclaves, paniers ou conduites d’eau rouillés peuvent entraîner le transfert de l’oxydation sur les couvercles pendant le traitement thermique et donc favoriser l’oxydation des couvercles eux-mêmes. Cette situation doit être évitée par un traitement approprié de l’eau utilisée lors de la pasteurisation, du traitement et du refroidissement. Lorsque l’eau est recirculée, il est conseillé de la changer au moins une fois par semaine en introduisant un filtre dans le système.

e) Mauvaises conditions de stockage ou d’entreposage

L’emballage final et les couvercles non utilisés doivent être stockés dans un entrepôt frais et sec. L’entrepôt doit toujours être sec pour éviter l’oxydation et, outre la nécessité d’éviter la pluie et la vapeur dans cette zone, il faut également éviter la condensation de l’humidité atmosphérique (ambiante) sur les couvercles.

f) Traitement à chaud excessif sur l’embouchure du récipient en verre.

Les niveaux de revêtement ou de traitement thermique (TEC) varient en fonction du diamètre et du fini de l’embouchure et les spécifications détaillées doivent être convenues avec le fabricant du récipient en verre. CROWN Closures L’Europe exige des valeurs inférieures à 20 UTC pour les embouts de conteneurs TO et inférieures à 10 UTC pour les embouts de conteneurs PT.

Des niveaux excessifs de CET peuvent contribuer à la corrosion des clous du capuchon et à des couples d’ouverture élevés.

g) Manque de propreté dans le remplissage

Un remplissage sale qui entraîne des résidus de produit piégés dans la zone de la boucle du bouchon peut entraîner des problèmes d’oxydation du bouchon (en particulier lorsque des ingrédients agressifs ou acides sont utilisés).

h) Traitement incorrect ou inadéquat de l’eau de chaudière

La chaudière doit faire l’objet d’un entretien régulier, les inhibiteurs de corrosion ou les traitements chimiques utilisés dans l’eau d’alimentation doivent permettre de créer un environnement non corrosif qui n’endommage ni la couverture ni ses revêtements ou systèmes extérieurs.

CROWN Closures Europe ne peut être tenu responsable des réclamations dues à la corrosion causée par le non-respect de ces instructions.

Annexe B : MESURE DE SÉCURITÉ DE LA FERMETURE ET DE LA PRESSE DE LA SÉCURITÉ (COUVERCLES OUVERTES TWIST)

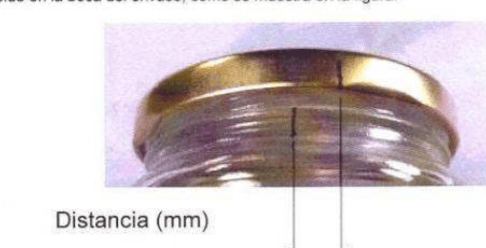

La mesure de la sécurité des scellés est une indication directe de l’intégrité des scellés et de la résistance aux abus des fermetures de TO. La sécurité de fermeture est la distance en millimètres entre la position du couvercle lorsqu’il est appliqué et la position qu’il occupe après ouverture puis refermeture (réapplication), cette fois par une simple pression légère du doigt sans presser.

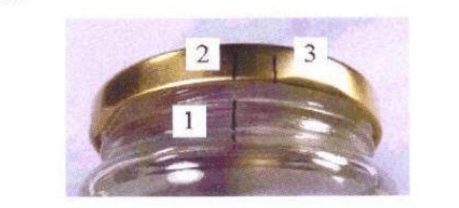

La méthode utilisée pour mesurer la sécurité de la fermeture est illustrée dans les images ci-dessous :

- Marquez la jupe du couvercle et le goulot du récipient en verre d’une ligne commune.

Ouvrez le couvercle jusqu’à ce que le vide soit perdu et refermez-le par une légère pression du doigt.

- Mesurez la distance entre les deux marques

Distance (mm)

La sécurité de fermeture est positive lorsque la marque sur le couvercle se trouve à droite de la marque sur le récipient. Dans le cas contraire, la sécurité de la fermeture est négative et l’intégrité de l’emballage peut être de mauvaise qualité.

Les contrôles de sécurité de cadenassage et d’étiquetage doivent être effectués au début de chaque poste de travail, puis à intervalles réguliers, dont la fréquence sera dictée par des considérations pratiques telles que la vitesse de la ligne, etc.

La fiabilité de la fermeture doit être vérifiée à chaque changement de l’un des composants de l’emballage (lots de récipients ou de couvercles), à chaque changement du produit à emballer ou à chaque nouveau réglage de la machine à sceller. Le contrôle doit être effectué sur au moins trois récipients consécutifs au moment où ils quittent la machine de scellage.

Pour garantir l’intégrité correcte du scellage après refroidissement, la sécurité du scellage doit être contrôlée à nouveau à la fin du processus ainsi qu’à la sortie de la machine de scellage et à la même fréquence.

Valeurs de sécurité de fermeture recommandées (finitions de bouche en hélice standard)

|

COUVERCLES NON STÉRILISABLES |

COUVERCLES STÉRILISABLES |

||

|

COUVERCLES AVEC 4 CLIPS (53 à 70 mm TO) |

|||

|

SORTIE DE LA SERTISSEUSE |

5-8 mm |

SORTIE DE LA SERTISSEUSE |

5-9 mm |

|

APRÈS REFROIDISSEMENT |

3-8mm |

APRÈS REFROIDISSEMENT |

1-5mm |

|

COUVERCLES AVEC 6 et 8 EMBOUTS (de 77 à 110 mm) |

|||

|

SORTIE DE LA SERTISSEUSE |

3-6 mm |

SORTIE DE LA SERTISSEUSE |

3-8mm |

|

APRÈS REFROIDISSEMENT |

2-5 mm |

APRÈS REFROIDISSEMENT |

0-3 mm |

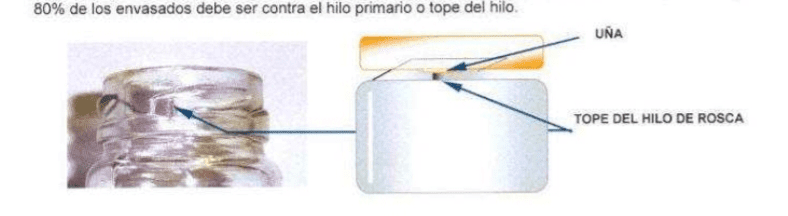

Conteneurs avec fil à angle plat

Pour une application optimale du couvercle sur les emballages à angle plat, la position de l’ongle sur au moins 80 % des emballages doit être contre le fil primaire ou le bouchon du fil.

Pour les 20 % de récipients restants, il est essentiel que l’ensemble du clou soit bien positionné sur la partie plate ou horizontale du filetage afin de s’assurer que le bouchon a été suffisamment appliqué.

Les caractéristiques dimensionnelles de chaque lot de fermetures, chaque lot de récipients en verre ou les conditions de fermeture peuvent nécessiter des réglages différents de la sertisseuse pour appliquer correctement les fermetures.

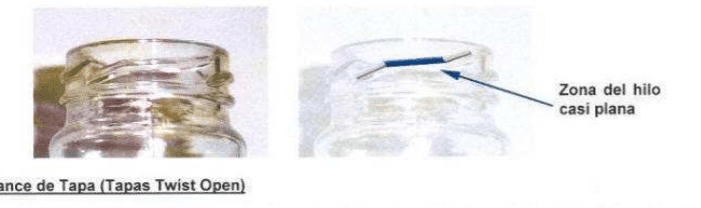

Sécurité de verrouillage sur le fil hélicoïdal CX 43-48-TO-B (FD157 A D) version 43/48 mm TO

Ce petit fil en hélice diamétrale comporte trois sections distinctes dont la partie centrale est presque horizontale (un angle d’hélice peu prononcé). Le clou de la coiffe doit venir se poser sur ou vers l’extrémité de cette partie centrale du fil presque plat. La sécurité des scellés est mesurée de la manière habituelle et les valeurs doivent toujours être supérieures à 6 mm.

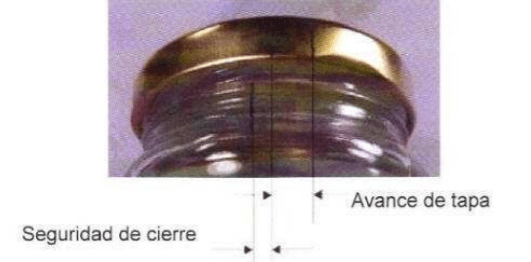

Avancée (ouverture des couvercles par torsion)

La mesure de l’alimentation du bouchon est une indication du degré d’application des bouchons de type TO. Il s’agit de la distance en millimètres entre le bord avant du clou (début du clou) et la ligne de division du moule à l’embouchure du récipient, comme le montre la figure :

La procédure de mesure des progrès est la suivante :

- Repérez et marquez l’une des lignes de division du moule passant par l’un des filetages à l’embouchure du récipient en verre (notez que la division du moule à l’embouchure du récipient peut ne pas coïncider avec celle du corps du récipient).

- Repérez et marquez le bord avant du clou qui est placé sur ce fil.

- Mesurez la distance entre les deux marques pour obtenir l’avance du bouchon en millimètres.

Le taux d’alimentation est positif lorsque le clou du bouchon se trouve à droite de la marque du moule de fabrication du récipient (comme indiqué sur la photo ci-dessus). Dans le cas contraire, cette mesure est dite négative et le plafond est « sur-appliqué ».

La vitesse d’alimentation cible est de 9 mm (+9 mm)

Notes :

- Une grande tolérance totale apparaît pour la mesure de l’alimentation du bouchon en raison des variations d’un bout à l’autre de l’épaisseur du composé, de la hauteur du clou et de la hauteur du fil dans sa section centrale (presque plate) de l’angle d’hélice. La variation de la vitesse d’alimentation doit être beaucoup plus faible pour un seul lot de plateau en verre (par exemple ± 3 mm).

- La mesure de l’avance du volet est une simple indication du degré d’application du volet et doit être considérée comme secondaire par rapport à la mesure de la sécurité de la fermeture.

- L’avance du bouchon ne changera pas à la suite d’un processus thermique, et si elle change, c’est le signe d’une mauvaise application du bouchon par les filets du récipient.

- Pour les exploitants de lignes expérimentés, il est possible de procéder à des inspections visuelles supplémentaires du bouchon d’alimentation à intervalles fréquents sans qu’il soit nécessaire de marquer ou d’ouvrir le récipient.

Alimentation du couvercle sur CX 43-48-TO-B (FD157 A et D), version fil hélicoidal 43/48 mm TO

Ce petit fil diamétral en hélice comporte trois sections distinctes avec une partie centrale presque horizontale (angle d’hélice peu prononcé).le clou de la coiffe doit venir se poser sur ou vers l’extrémité de cette partie centrale du fil bas. L’avance de couverture est mesurée comme suit et les valeurs doivent être comprises entre O et 6 mm.

Mesure combinée de la sécurité de la percée et de la fermeture.

L’avance du couvercle est normalement mesurée en même temps que la sécurité de fermeture en marquant le couvercle dans les trois positions indiquées ci-dessous. La position [1] représente la ligne de séparation du moule sur le goulot du récipient en verre, [2] est la précédente marque étendue sur le couvercle et [3] est celle du bord avant (extrémité) du clou du couvercle. Les mesures de sécurité pour la fermeture et l’avance du couvercle sont mesurées de la manière habituelle.

Ouvrez le récipient jusqu’à ce que le vide soit perdu et remettez le bouchon en place par une légère pression du doigt. La vitesse d’alimentation et la sécurité de fermeture peuvent être mesurées en même temps, comme le montre la figure suivante.

Ces mesures doivent être enregistrées sur la carte de contrôle de ligne comme indication de l’application correcte du plafond.

Annexe C : PROCÉDURES DE CONTRÔLE DES LIGNES D’EMBALLAGE

Le contrôle de l’application des couvercles doit être effectué au début du processus de production et après chaque changement de lot de couvercles, de récipients ou de réglages de la machine à sceller.

(1) Enregistrez les détails du lot de fabrication et les numéros de palette des récipients en verre à utiliser pour le remplissage avec le produit ainsi que la date et l’heure d’utilisation avec les informations pertinentes sur le produit.

(2) Enregistrez les détails du lot de fabrication (numéro de lot et de carton) des bouchons utilisés ainsi que la date et l’heure d’utilisation.

Les points (1) et (2) sont essentiels pour permettre la traçabilité des composants de l’emballage en cas de plaintes des consommateurs ou de problèmes d’emballage.

(3) Vous devez effectuer un test de contrôle du vide avec de l’eau froide avant de commencer la production normale. Cela permettra de confirmer l’efficacité et la cohérence des réglages de l’unité de vapeur et de la sertisseuse.

(4) Un contrôle visuel de routine des récipients fermés doit être effectué fréquemment (par exemple, toutes les 15 minutes) pour s’assurer que le couvercle est correctement appliqué, par exemple :

- Tous les clous sont-ils sous les fils du récipient ?

- Tous les plafonds sont-ils correctement appliqués ?

- Les clous ont-ils atteint le sommet du fil dans des emballages à angle plat ?

- La bague d’inviolabilité en plastique des fermetures PT Plus est-elle correctement positionnée sur la paroi B (dimension B) du récipient en verre ?

(5) Toutes les heures, vérifier six conteneurs à la sortie de la sertisseuse et les noter sur les fiches de production :

a) Mesure du vide

b) Mesure de la sécurité de fermeture et d’avance (uniquement pour les couvercles de type Twist Open).

c) Mesure de la température du produit.

d) Mesure du niveau de remplissage du produit par la profondeur de l’espace de tête et le poids du produit.

La feuille de contrôle de la ligne doit refléter les limites acceptables pour ces paramètres. Ceci est particulièrement important pour les conteneurs stérilisés où les conditions de remplissage et de fermeture à atteindre sont essentielles pour le bon déroulement du processus thermique.

(6) Si le traitement thermique des emballages a déjà eu lieu, les contrôles effectués à la sortie de la machine de scellage doivent être répétés à la fin de la chaîne de conditionnement. Il s’agira notamment de vérifier visuellement l’impression ou l’empreinte sur la surface de verrouillage du composé (impression correcte ? impression endommagée ? coupure du composé ?) et, le cas échéant, de s’assurer que le bouton de sécurité fonctionne correctement.

(7) Si des mesures des couples d’ouverture sont effectuées, il est recommandé de les faire après 24 heures, lorsque l’emballage est complètement refroidi et stabilisé.

Tableau de conversion des unités

|

Facteur de conversion |

En Hg |

Cm Hg |

kPa |

Mbar |

PSI |

Kg/cm2 |

|

En Hg |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

Cm Hg |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

kPa |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

Mbar |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

PSI |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

Kg/cm2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

Note :

Le Système international d’unités (SI) recommande le Pascal (Pa) comme unité dérivée à utiliser pour la pression et les contraintes mécaniques.

0 commentaires