La soldadura eléctrica, de la costura lateral de los cuerpos de los envases metálicos, es junto con los cierres de tapas y fondos, el punto crítico por donde un bote puede presentar fugas en la fase de fabricación. Por ello se necesita mantener un sistema de verificación de la calidad de la citada soldadura.

Cada vez más, las maquinas soldadoras están mejor equipadas con medios eficaces de control automático de la calidad de cada punto de la soldadura eléctrica, y se consiguen mejores estándar de unión. No obstante, es bueno disponer de algún medio sencillo que pueda comprobar la resistencia mecánica que la soldadura admite. Un control periódico asegurará la no presencia de fallos sistemáticos.

Hay diversas posibilidades de realizar este control, recurriendo para ello a equipos sencillos y baratos, incluso de posible fabricación en el propio taller. Entre otras comentaremos las siguientes pruebas:

– Volteo de la soldadura

– Deformación de la soldadura

– Desgarre de la soldadura

VOLTEO

Este ensayo consiste en volver del revés el cuerpo soldado, es decir dejar al exterior la parte interna de la soldadura. Se denomina también prueba del “calcetín”, porque se da la vuelta al envase como si se tratase de un calcetín. El radio de curvado empleado para el volteo es pequeño, del orden de 1.5 mm, y por tanto los puntos de soldadura son sometidos a un esfuerzo de doblado importante. Si alguno de ellos es defectuoso, se desprende la soldadura por dicho punto.

El equipo necesario para ello es muy simple. Consta de:

– Un plato fijo donde se apoya el extremo opuesto al volteo del cuerpo. Para fijar el mismo se realiza una ranura, en la cara de trabajo de dicho plato, en forma de circunferencia de diámetro igual al cuerpo del envase.

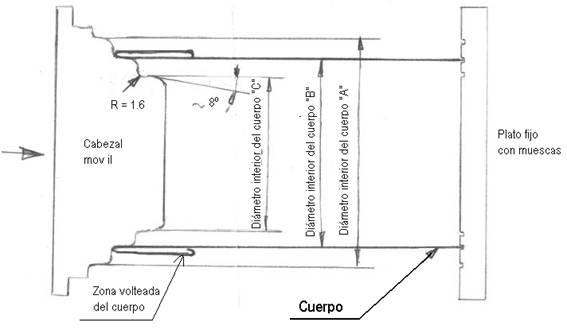

– Un cabezal móvil, donde se introduce el extremo del cuerpo donde se inicia su volteo. La pared guía de entrada tiene una ligera inclinación para facilitar su introducción, es decir en forma de tronco de cono. El diámetro de su base coincide con el del interior del cuerpo y finaliza en un arco de pequeño radio, como ya hemos dicho, de 1.5 mm aproximadamente. Ver dibujo nº 1

Figura nº 1: Dibujo esquemático de la parte activa de un equipo de volteo de cuerpos

Para la prueba, se hace descansar un extremo del cuerpo en el plato fijo y el otro se introduce ligeramente en el cabezal móvil. El empuje de este último, según avanza, irá haciendo fluir el metal del cuerpo hacia fuera, formando una nueva pared paralelamente a la primitiva, y separada de la misma una distancia igual al radio del cabezal móvil. Ver figura nº 1.

Para hacer este equipo multiuso, se puede preparar tanto el plato fijo como el cabezal móvil para varios diámetros de cuerpos de envases, como se indica en el dibujo nº 1

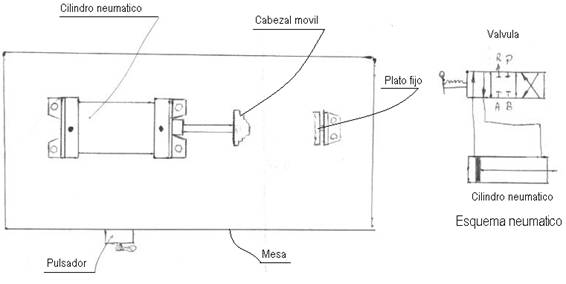

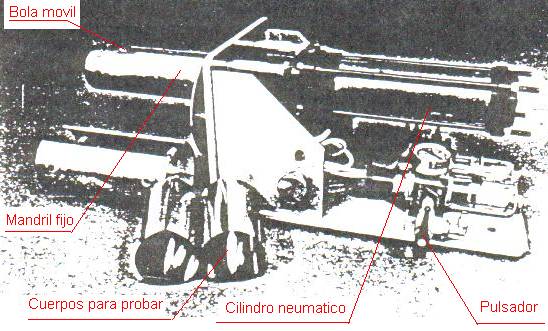

El cabezal móvil lo desplaza un cilindro neumático de doble efecto, accionado por una llave apropiada con pulsador. Ver dibujo nº 2.

Figura nº 2: Esbozo general de equipo de volteo

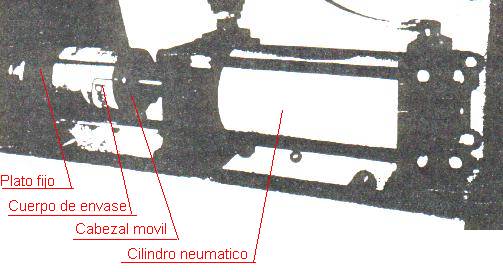

El cilindro neumático empleado debe ser robusto, de manera que mande la suficiente fuerza para la operación, al menos de 50 mm de diámetro y de una carrera inferior a la mitad de la altura del cuerpo. Ver figura nº 3

Figura nº 3: Equipo de volteo de cuerpos

El conjunto se puede montar horizontalmente, sobre una pequeña mesa, o verticalmente. En este último caso el plato fijo estará abajo, haciendo la función de mesa de apoyo.

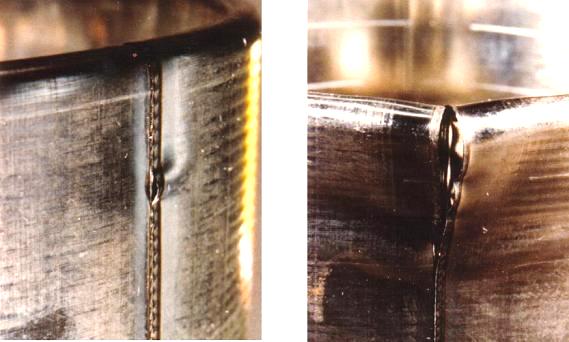

Los cuerpos volteados a veces presentan unas ligeras ondulaciones paralelas a su base. Los puntos más débiles de la soldadura están en los extremos, por tanto para verificar ambos, se puede hacer la prueba doble, es decir, voltear un extremo en un pequeño tramo y después invertirlo y voltear el otro. La foto nº 4 muestra dos cuerpos volteados con fallo de soldadura.

Figura nº 4: Cuerpos volteados con fallo de soldadura

La forma aconsejable de efectuar esta prueba es:

– Tomar 10 cuerpos consecutivos a la salida de la soldadora y numerarlos.

– Proceder a voltear los 5 primeros apoyando el inicio de la soldadura sobre el plato fijo.

– Repetir la operación con los 5 restantes en posición contraria, es decir con el final de la soldadura sobre el plato fijo.

– Analizar los resultados

DEFORMACIÓN

Es una alternativa al ensayo anterior, que también emplea un útil de accionamiento neumático. La misma permite incidir, de dentro hacia fuera, sobre la costura en toda su longitud, deformando esta zona de manera permanente. Si se llegase a producir la rotura de la pared del cuerpo, no deberá ser por la soldadura, ya que esta, si se ha realizado bien, resiste más que el resto del tubo.

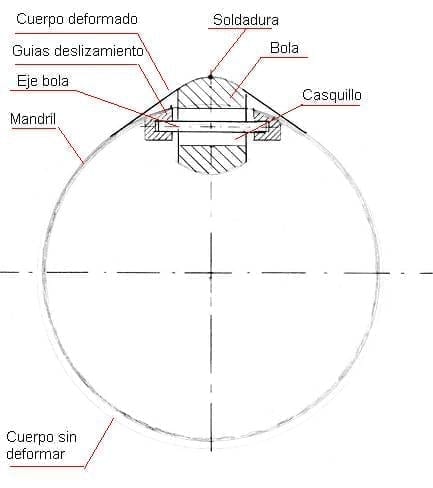

El equipo necesario, tal como se muestra en la figura nº 5, consta de una base sobre la que va montada horizontalmente el conjunto de piezas. El elemento motriz es un cilindro neumático de doble efecto, accionado por un pulsador de seguridad. Dicho cilindro está fijado, por el lado del extremo del vástago, sobre una pared vertical. Por la cara contraria de la pared se asienta un mandril cilíndrico, de diámetro un poco menor que el del envase. El vástago del cilindro se mueve por el interior del mandril, portando en su extremo una bola, que emerge por encima de la generatriz superior del mandril, y se desplaza a lo largo de una ranura realizada en el mismo. Ver figura nº 5.

Figura nº 5: Útil de deformación de la soldadura

La forma de proceder es la siguiente:

– Tomar 5 cuerpos consecutivos y numerarlos

– Introducir cada uno de ellos en el mandril fijo. La soldadura ha de quedar posicionada sobre la ranura del mandril, y su extremo en contacto con la bola.

– Accionar el cilindro neumático. La bola se desplazará a lo largo del mandril empujando la soldadura hacia fuera y deformando esta zona

– Retirar el tubo y examinar la franja de la soldadura.

La figura nº 6 muestra en croquis una sección del mandril, con el montaje de la bola. El cuerpo sin deformar entra con holgura dentro del mandril. Cuando la bola penetra en el cuerpo, el desarrollo de la forma geométrica, determinada por la envolvente de la bola más el mandril, es superior al desarrollo del cuerpo del envase, provocando una deformación permanente en el área de la costura.

Figura nº 6: Sección del útil de deformado

No deben aparecer puntos de soldadura desprendidos. Cuando la altura del cuerpo es más grande que la carrera de cilindro neumático, repetir la operación en cada uno girándolo 180º, así se deformará la zona de la costura no probada.

DESGARRE

Otra manea de verificar la calidad de la soldadura de la costura, es por desprendimiento de la misma del cuerpo. Así es posible probar si la resistencia es uniforme en todos sus puntos.

Equipo necesario:

No se requiere útiles especiales, solo el siguiente material:

– Tijeras de cortar metal, para hacer unas incisiones sobre el cuerpo

– Alicates para desgarrar la zona de la soldadura

– Mandril cilíndrico. Un simple cilindro de acero soportado horizontalmente por un extremo, montado sobre un banco de trabajo. Su diámetro exterior será algo menor que el del envase. Se utiliza como soporte del cuerpo del bote durante el desgarro de la costura.

Método de verificación:

– Tomar 6 tubos consecutivos de la soldadora y numerarlos.

– Sobre la parte delantera de la soldadura de tres tubos y sobre la trasera de los otros tres proceder así:

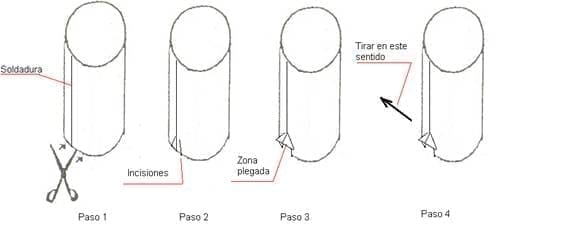

o Hacer, con la ayuda de las tijeras de cortar metal, dos incisiones en forma de triangulo de cada lado del extremo de la soldadura. Ver figura nº 7, pasos 1 y 2

o Plegar la zona de la incisión, elevándola hacia el exterior. Paso 3 de figura nº 7. Introducir el cuerpo sobre el mandril de apoyo, con la parte plegada hacia dentro y arriba.

o Ayudados de unos alicates tirar de la zona cortada en el sentido de la costura, respetando un ángulo de tracción de alrededor de 60º a 80º. Paso 4. La soldadura deberá desprenderse entera, es decir a lo largo de toda la altura del cuerpo. Si solo de desgarra un tramo, indica que la misma no es correcta.

o Hacer un examen de la soldadura desgarrada y plegarla repetidamente en varios puntos y comprobar la resistencia a la rotura. Debe resistir sucesivos plegados sin romperse.

Figura nº 7: Pasos para la operación de desgarre de soldadura

Existen otros tipos de útiles en el mercado, que están diseñados para realizar la misma tarea, pero con los indicados aquí se puede hacer perfectamente.

El “volteo” y la “deformación” son pruebas equiparables, por lo que es suficiente disponer de una de ellas, además de la de “desgarre”.

0 Comments