Mas o que são as “vírgulas”? Vamos tentar explicar sucintamente, já que não é uma questão neste trabalho desenvolver a teoria sobre a qual se baseia a soldadura eléctrica aplicada na costura das latas.

A passagem da corrente eléctrica, através da zona de sobreposição das bordas de união do corpo da lata, dá origem a um aquecimento localizado sob a forma de pontos que produzem a fusão do metal pertencente a ambas as bordas.

Estes pontos tomam na verdade a forma de uma “lentilha” ou “lentilha” alongada, que quando aquecida à fusão dilata pela acção do calor.

A pressão do rolo de solda superior (ou exterior) deve ser tal que neutralize a tensão de expansão do metal fundido. Se esta pressão for fraca, o metal fundido escapa, em direcção ao exterior da solda, sob a forma de projecções ou expulsões. Esta é uma causa de defeitos importantes na solda, porque quando o metal arrefece, a parte que foi expelida para fora da solda estará em falta dentro da solda, dando origem a pequenos vazios na solda.

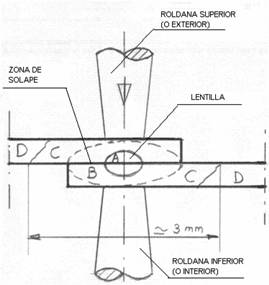

Para entender melhor este fenômeno, vamos analisar mais de perto o estado térmico gerado dentro de um ponto produzido pela corrente de soldagem. Ver figura A: “Ponto de soldadura”.

Ponto de soldadura

Neste ponto, as seguintes zonas podem ser diferenciadas:

– Zona A: É o núcleo do ponto, está localizado na intersecção da vertical – que marca a direcção de passagem da corrente eléctrica – com a horizontal – área de contacto das arestas do corpo -. Nesta zona o metal funde atingindo temperaturas de cerca de 1500º C.

– Zona B: Envolve a anterior. Aqui o metal está em estado pastoso a uma temperatura de aproximadamente 1000º C.

Zona C: Posicionada onde começa a sobreposição das bordas. Quente.

Zona D: Parte do corpo contíguo à sobreposição. Está à temperatura ambiente.

Portanto, o gradiente de temperatura sobe da temperatura ambiente para 1500º C em uma distância inferior a 3 mm.

A interrupção da corrente de soldagem – uma vez por ponto – marca o início do resfriamento da “lentilha”, com a queda repentina da temperatura.

Entramos assim na fase de arrefecimento. A “lentilha” metálica fundida está localizada dentro de uma grande massa de arrefecimento constituída por:

– As partes soldadas (o corpo do recipiente)

– Os eléctrodos. Os rolos de soldadura que são refrigerados.

Isto provoca mudanças térmicas rápidas, levando à cristalização convergindo para o centro do ponto:

– Zona D = Sem alteração de estrutura.

– Zona C = Diminuição do tamanho do grão

– Zonas B e A = Aparecem cristais mais pequenos.

Este é o momento crítico da soldagem. Se o resfriamento sob pressão não for realizado corretamente, defeitos de soldagem, como respingos, ocorrerão. ou expulsões externas – ver foto abaixo – e, sobretudo, “explosões” internas que, devido à sua configuração, são chamadas de “vírgulas”, pois têm a forma curva deste sinal ortográfico. Estas projecções são saídas de metal fundido da zona A e estão localizadas no degrau da sobreposição. Os “comas” estão localizados no centro da solda, zona A, e são retracções metálicas no arrefecimento, quer por falta de metal – devido a projecções – quer por solidificação defeituosa devido a arrefecimento incorrecto.

Expulsões em uma solda

O aparecimento de “comas” é muito perigoso porque é um poro dentro da solda, onde há um alto risco de vazamento. Portanto, não são visíveis, sendo um defeito que quase sempre passa despercebido. É necessário realizar um teste de certa complexidade e isso também requer certos equipamentos de laboratório para revelá-los. Vamos agora passar aos pormenores deste teste:

Objetivo do teste

Detectar graves acidentes de soldadura eléctrica, não revelados por testes mecânicos clássicos, como os “comas”.

Preparação das amostras

1.- Partir de um corpo de lata já soldado, isolar a costura fazendo dois cortes ao longo do tubo, a 15 mm. de um lado e do outro da costura.

2.-Eliminar, excepto em casos particulares, as partes superior e inferior da costura (8 mm. a partir das bordas).

3.-Corte, perpendicular à costura, amostras de 3 mm. de largura, na entrada, meio e saída do tubo.

4.- Endireite-os e depois dobre as suas extremidades para o lado interior.

5.- Faça um corte longitudinal de aproximadamente 2 a 3 cm. dependendo do molde, e 3 mm. de largura. Em ângulo, da mesma forma que os cortes transversais. Corte nivelado com o cordão de solda no interior. Um polimento em papel de 120 gramas permitirá alcançar o centro da sobreposição.

(O corte longitudinal é um pouco mais delicado do que os cortes transversais. No entanto, é preferível para a busca por “vírgulas”).

Material utilizado

Tesouras de lata e alicates.

Bancada de polimento e papéis abrasivos grau 120, 400, 1200 (ou 600). -Suporte (mármore).

Molde e liberte o agente.

Pasta esculpidora e resina Technovit ou resina bi-componente similar.

Binocular ou projector de perfil em episcópios (x 50 ou x 100).

Inlay

Escolha uma superfície plana, lisa e sólida (por exemplo, mármore ou placa de vidro de 2 cm de espessura) como suporte.

Escolha um cilindro de metal ou plástico de 3 a 4 cm. de diâmetro e 2 cm. de altura, como molde.

Lubrificar o molde e o suporte com um aerossol como o LUBORSIL (agente desmoldante) ou qualquer produto gorduroso.

Certifique-se de que a base do molde é estanque, envolvendo-o com pasta de modelagem.

Colocar as amostras sobre o mármore, no centro do molde.

Preparação da resina

Verter e misturar os dois componentes num recipiente de acordo com as instruções dadas nas instruções de utilização do produto.

Deite cuidadosamente a resina no molde tendo o cuidado de não deslocar as amostras.

-Vamos solidificar.

Lixagem

Coloque as tiras de papel abrasivo no suporte.

Deixe a água correr continuamente durante toda a operação de lixagem.

Lixar sempre na mesma direcção no mesmo papel. Ao mudar o tipo de papel, vire a amostra 90° e lixe até que as cristas produzidas pelo lixamento anterior tenham desaparecido.

Verifique o estado de polimento com o binóculo (ou com o contador de brilho).

Polimento e desenvolvimento

Revestir a superfície da incrustação com o reagente cuja composição é dada abaixo (a amostra também pode ser imersa no reagente).

Deixe em contato por 5 a 10 min. O reagente pole a superfície do metal e revela os cristais.

Lave com água e depois com álcool.

-A secar.

-Observe com o projector. Se estiverem presentes vírgulas, elas serão claramente visíveis.

Observações

Ampliação mínima: 50x

Em caso de polimento insuficiente: Re-polir.

Preparação do reagente de polimento

Solução A: Ácido oxálico a 30%: 40 g.

Água destilada: 500 ml.

Mergital: 1 gota.

Solução B: 30% peróxido de hidrogênio: 70 mi.

Água destilada: 500 ml.

Ácido sulfúrico concentrado: 3 gotas.

No momento da utilização, misture um volume de A com um volume de B. Estas duas soluções podem ser armazenadas por vários dias em garrafas fechadas.

Comentário final

O teste descrito acima, que requer uma certa preparação, pois é lento, só pode ser realizado para verificar situações especiais de dúvida sobre a qualidade da soldadura realizada por uma máquina de soldadura. Embora seja trabalhoso, destaca os atributos do mesmo e é muito evidente, especialmente na verificação do corte longitudinal.

Monitor de solda pontual

As máquinas de soldadura modernas estão equipadas com um controlo de soldadura por pontos, o que torna esta verificação quase sempre desnecessária. No entanto, máquinas mais antigas ainda em uso, especialmente se não estiverem equipadas com este equipamento, tornam este teste muito útil.

Uma série de melhorias tem sido progressivamente acrescentada aos braços de soldagem para minimizar o risco de comas, como por exemplo:

– Moil estendido de braço inferior; melhora o arrefecimento do fio.

– Migalhas refrigeradas, para o mesmo fim.

– Circuito de fios invertidos; optimiza os contactos.

– Etc.

0 comentários