- – Recipiente rotativo

- – Do contentor de pé

As costureiras podem realizar a operação de costura enquanto a lata gira no seu eixo. Para recipientes redondos são normalmente usadas costureiras de latas rotativas, que permitem altas velocidades de fechamento, atualmente bem acima de 1500 recipientes/minuto. Para este efeito, a costureira está equipada com até 18 estações de costura ou cabeças de costura, que giram em torno de uma cabeça central onde se encontram os cames de accionamento. Em cada cabeça é montado o conjunto formado pelo mandril, placa de compressão e recipiente que giram juntos, e os braços que transportam os rolos ou rodas de fechamento que se aproximam para fazer o fechamento. O recipiente e a tampa são alimentados separadamente, colocados entre o mandril e o mandril, com o ejector a manter a tampa no lugar enquanto o mandril se levanta até pressionar o recipiente contra o mandril. Nesse momento a montagem começa a girar, produzindo a primeira operação de fechamento pela ação dos rolos correspondentes acionados por um came; depois é realizada a segunda operação, que engoma e termina o duplo fechamento.

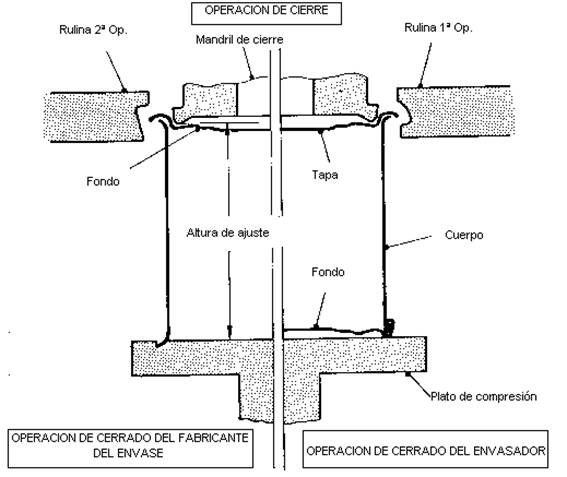

A sua principal aplicação é na indústria metalúrgica, no fabrico de embalagens a vácuo. Também podem ser utilizados em máquinas de enlatamento e embalagem com produtos onde não há risco de derramamento do conteúdo, seja porque o conteúdo é muito pastoso ou sólido, ou porque o desenho da máquina de enlatamento evita que ocorra derramamento. A figura 1 mostra um diagrama da operação de fechamento. A fim de estabelecer a velocidade de fechamento de uma máquina, fatores como o diâmetro do recipiente, o produto a ser enchido e a possibilidade de derramamento do produto devem ser levados em conta.

Figura nº 1: Diagrama esquemático da construção de um sistema de fixação

Para recipientes rectangulares, ovais, oblongos, etc., são normalmente usadas costureiras de latas em pé, que também são adequadas para recipientes redondos. Nestas máquinas, durante o processo de fechamento, o recipiente não gira sobre o seu eixo, embora possa mover-se ao longo de uma mesa, acionada por uma roda estelar. A sua velocidade de fecho é mais lenta do que a das latas rotativas. Nestas máquinas, o conjunto formado pelo mandril, placa de compressão e recipiente permanece estático, enquanto uma cabeça que transporta os braços do rolo gira sobre o mesmo eixo do recipiente, gerando o fechamento pela ação de um came. Neste caso, o par de rolos ou rodas diametralmente opostos de fechamento da primeira operação giram ao redor do mandril e do recipiente parados, exercendo uma certa pressão sobre este último, que é regulada pelo came, iniciando a operação de fechamento. Em seguida, de forma semelhante, entram em ação os segundos rolos de operação, também posicionados diametralmente opostos, terminando o fechamento. Uma vez terminado, o ejector separa o recipiente do mandril, acompanhando o prato inferior no seu movimento de descida.

Há máquinas de costura que podem diferir da operação acima. Eles têm duas cabeças gêmeas, uma delas realiza a primeira operação e a outra a segunda. Os recipientes são transferidos de um para o outro por meio de uma roda estelar. Cada cabeça tem pelo menos dois rolos de bloqueio.

As máquinas de costura de latas são utilizadas principalmente na indústria metalúrgica para recipientes não redondos, e para qualquer tipo de recipiente na indústria de conservas. A sua principal limitação é, como já dissemos, a sua baixa velocidade. É limitado a cerca de 80 recipientes/minuto por cabeça. É possível fabricar máquinas de costura com várias cabeças para aumentar a velocidade, mas são máquinas complexas.

Dentro de cada um destes dois tipos existem diferentes variedades, tais como: máquinas manuais, semi-automáticas e automáticas de vários tipos (vácuo, com aplicação de jacto de vapor no headspace, com jacto de azoto ou dióxido de carbono, etc.).

PODE COSER COMPONENTES

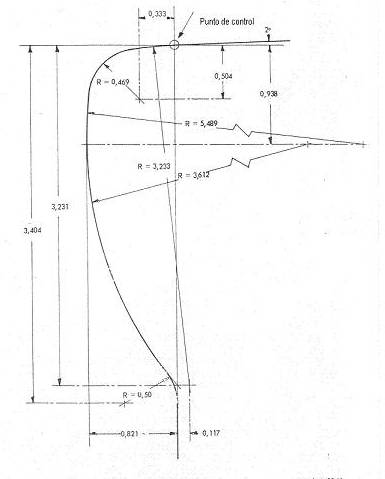

Estes rolos são feitos de aço tratado, de alta dureza. Para o fabrico de recipientes são fabricados em aço ferramenta não deformável, para as fábricas de conservas são fabricados em aço inoxidável para suportar o ataque da salmoura. Para além dos rolos de bloqueio, também são conhecidos na indústria como carros de bloqueio, rodas de bloqueio ou rolos de bloqueio (ou rodas). Eles podem ser revestidos com um tratamento de superfície como o nitreto de titânio. O desenho nº 2 mostra a forma típica da seção vertical de uma empilhadeira, com a posição da área de trabalho onde o perfil é incorporado.

Figura nº 2: Secção transversal de um rolo de bloqueio

Eles são montados em eixos equipados com rolamentos ou rolamentos em braços que se movem automaticamente para o mandril e para fora dele uma vez que o recipiente tenha sido colocado na posição de fechamento. Os rolos de fechamento giram loucamente em seus eixos quando o contato com a tampa do recipiente é iniciado, quando os braços que os transportam se aproximam e a montagem começa a girar.

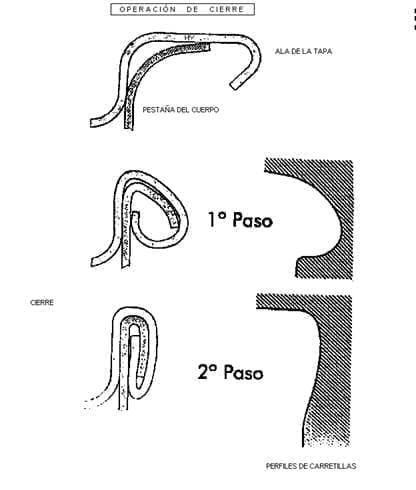

A forma e as dimensões dos perfis dos rolos ou das serrilhas de vedação influenciam a estanqueidade do selo. Existem dois tipos: a primeira operação e a segunda operação. Ver figura nº 3:

Figura nº 3: Configuração dos perfis de rolo

Cada costureira de latas está equipada com pelo menos um rolo de cada tipo. A diferença entre os dois tipos reside no perfil da garganta, pois estão equipados com uma garganta com um perfil especial, dependendo se é uma primeira ou segunda operação, do formato do recipiente e do calibre da folha-de-flandres.

Oseu perfil é profundo e estreito, sendo a curvatura da borda inferior mais pronunciada do que a da borda superior. O perfil do mesmo gera os ganchos do corpo e o fundo. O seu objectivo é enrolar a folha-de-flandres da flange inferior com a da flange do corpo do recipiente, sendo a última inserida na primeira. O selo duplo resultante tem uma forma exterior arredondada e é mais baixo em altura do que o selo acabado mais tarde e não é hermético. Veja o 1º passo da figura nº 3. As dimensões de um caso específico de um rolo de primeira operação para recipientes não redondos são mostradas no desenho no. 4.

Figura nº4: Perfil de um rolo de primeira operação.

Em recipientes não redondos pode coser, deve ser ajustado o mais baixo possível para evitar laminações.

Seu perfil é mais raso e mais alto, apresentando uma curvatura mais acentuada em sua borda superior.

Realizar a operação de acabamento do fecho formado na primeira operação, pressionando-o contra o mandril, de modo que os ganchos formados sejam planos e rectos. Veja o segundo passo na figura 3. O 5º desenho mostra um rolo de segundo passo.

Figura nº5: Perfil de um segundo rolo de operação.

Em máquinas de costura para recipientes não redondos, deve ser colocado ligeiramente mais alto do que para recipientes cilíndricos.

É a placa superior que está alojada na bandeja inferior, e junto com a placa de compressão do lado oposto, mantém o recipiente firmemente fixado durante a operação de fechamento. Sua missão durante o mesmo é fazer de bigorna sobre a qual pressionam as rotinas para ir curvando a asa e o flange na formação dos ganchos do fechamento. O mandril, como já dissemos, pode rodar no seu eixo vertical ou permanecer estático, dependendo do tipo de costureira; mas permanece sempre no mesmo plano horizontal, ou seja, nunca se move verticalmente.

As suas dimensões também influenciam a forma e a configuração do fecho. Consiste num eixo que serve de suporte ao mandril, com uma flange ou lábio que encaixa na tampa interior (balde) como já dissemos, e cujas características dependem do fabricante do recipiente. Este lábio tem uma forma ligeiramente cónica para se adaptar melhor à forma da tigela e para facilitar a ejecção do recipiente fechado. Ver desenho nº 6

Figura nº 6: Posicionamento do mandril na tampa

É feito de aço ferramenta, não deformável, tratado para que o seu lábio tenha uma dureza elevada. Também para as costureiras de latas cheias são feitas de aço inoxidável. Para aumentar sua vida útil pode ser tratado superficialmente, como carrinhos, serrilhas ou rolos (ou rodas) de costura, com nitreto de titânio ou carboneto de crómio.

Figura nº 7: Exemplo de mandris para recipientes não cilíndricos

Não é recomendado fazer ranhuras na superfície do lábio para evitar derrapagens, pois danifica o verniz da tampa, provocando a posterior oxidação do mesmo. Na sua superfície inferior tem uma série de reentrâncias para libertar as contas de expansão e gradiente da tampa ou do fundo. Também tem um buraco onde está alojado o ejector.

Também chamada placa base, suporta o recipiente, centrando-o na sua posição de fechamento correta e transmitindo a pressão da mola, localizada na sua parte inferior, sobre o mandril através do recipiente. A sua forma depende da base do recipiente, apresentando canais onde a flange é inserida – no caso de um recipiente vazio – ou o fecho – no caso de um recipiente cheio – posicionando-o no local certo. O desenho nº 8 mostra o perfil de uma placa de compressão de vasilha vazia.

Figura nº 8: Perfil de placa de compressão para embalagens a vácuo

É montado sobre um eixo. Dependendo do tipo de costureira, ela pode girar sobre este eixo ou permanecer fixa. No primeiro caso, as máquinas de costura antigas ou de baixa velocidade deste tipo, a placa de compressão gira loucamente impulsionada pelo mandril através do recipiente, enquanto em máquinas modernas e rápidas ela é acionada e sincronizada com o mandril. Também é animado com um movimento vertical recíproco. Em sua posição inferior de repouso, sua distância até o mandril é maior do que a altura do recipiente com a tampa. Durante o processo de fechamento, a placa é levantada para cima, transmitindo a pressão da mola sobre a qual ela repousa para o recipiente. A pressão é regulada através do ajuste da distância vertical entre o mandril e o mandril na braçadeira. A pressão necessária depende do formato do recipiente e da espessura do corpo da folha-de-flandres, variando de acordo com o tipo de costureira, estado da mola, etc.

Para mais detalhes relacionados com o acima referido, leia o documento: Estabilidade da pressão da placa de compressão numa costura. A placa de compressão de uma costureira de lata deve ser montada perfeitamente paralela ao mandril e bem centrada em relação ao seu eixo.

Ejector

Em uma haste com um pequeno disco na extremidade que emerge no centro do mandril. É submetido a um movimento vertical impulsionado por uma came e pressionado por uma mola. Sua missão é dupla: contribuir para manter o posicionamento correto da tampa do recipiente – pela força da mola – antes de alcançar a posição de fechamento e separar – extrair – o recipiente do mandril no final do ciclo.

No caso de máquinas de costura por jacto de vapor para recipientes ou latas metálicas, os movimentos do vidro de exposição e do ejector devem ser completamente sincronizados. Quanto maior for a velocidade de fecho, mais crítica é a configuração.

Cabeça de fecho

A cabeça de costura é o órgão fundamental do costureiro de latas. Nele são montados os elementos básicos da vedação já descritos (exceto a placa de compressão), ou seja, os mandris, carrinhos, serrilhas ou roletes (ou rodas) da vedação. montados nos seus braços com as suas cames actuadoras e molas de retorno, ejectores, etc.

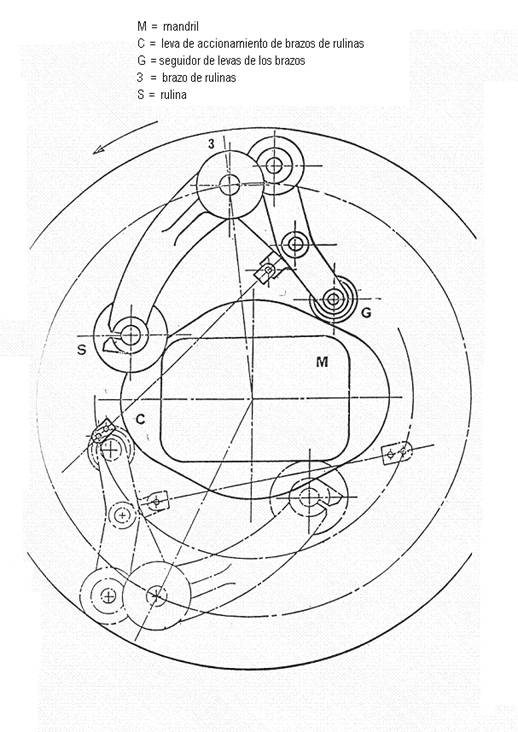

As cabeças de costura variam bastante entre os diferentes tipos de costureiras. Por exemplo, uma costureira de latas com contentores rotativos para contentores redondos de várias cabeças tem uma cabeça central principal fixa onde se encontram os cames, e uma série de cabeças que rodam à sua volta, cada uma das quais transporta o mandril e os rolos. No caso de latas não redondas, a cabeça completa com todas as suas partes gira ao redor do recipiente. O desenho nº 9 mostra uma cabeça de recipiente rectangular em planta.

Figura No. 9: Desenho da planta de uma cabeça de costureira de forma

Alimentador de tampas

Todas as costureiras de latas estão equipadas com um alimentador de tampas, que tem a tarefa de levar uma a uma a pilha fornecida à máquina e transportá-la até à posição em que se encontra o corpo do contentor, antes da posição de costura.

No caso das costureiras de latas metálicas para recipientes redondos, os alimentadores têm três fusos sobre os quais a pilha de tampas é suportada. Eles separam as tampas uma a uma à medida que rodam. A tampa é movida para a posição no recipiente por meio de correntes com garras ou por barras recíprocas,

Meios de transporte

Os movimentos do recipiente – ou corpo – ao longo da costura apresentam uma grande variedade de soluções nos diferentes tipos de máquinas de coser latas. O recipiente chega à costureira através de um cabo ou correia transportadora e é doseado na máquina por meio de um fuso – que muda de acordo com o formato do recipiente – . Ao longo da máquina, o contentor e a tampa são movidos ao longo da máquina, arrastados ou transportados por rodas de estrela.

REGULAÇÃO DE COSTUREIRAS DE LATAS

Cada costureira de latas requer um regulamento específico de acordo com suas especificações, formato, medidores de folha-de-flandres, tipo de tampa e corpo. A qualidade do fecho depende do desenho e do estado mecânico da costura da lata de metal, da selecção da ferramenta ideal (mandris e rolos de coser), do ajuste da costura e, por último mas não menos importante, da qualidade dos recipientes e dos fechos a fechar.

De uma forma muito genérica, podemos dizer que é necessário seguir o seguinte procedimento:

- – Verificar se os mandris montados e os rolos de fechamento são adequados para o tipo de recipiente a ser fechado.

- – Verifique se eles estão em boas condições. Eles devem estar livres de rasgos, desgaste e outros danos.

- – Verifique se a máquina está ajustada para a altura correcta do recipiente e a pressão do vidro de exposição.

- – Verificar que as rotinas estão no mesmo plano horizontal e que não tocam no lábio do mandril, tendo a folga necessária tanto na vertical (0,1 mm aprox.) como na horizontal.

- – Verificar as pressões transmitidas pelos braços dos cilindros de bloqueio.

- – Executar vedações e verificar a espessura da vedação e a profundidade do canal.

- – Tirar medidas completas do fechamento

Enfatizamos mais uma vez que um fator de grande influência na formação de uma vedação correta é a pressão da placa durante o fechamento. Durante o ciclo de fechamento, e até a sua formação, a altura do corpo do recipiente é reduzida para alcançar a formação correta do gancho do corpo e da tampa, para isso é necessário exercer uma pressão constante e controlada sobre o corpo do recipiente.

A pressão apropriada da mola depende do tamanho do recipiente a ser selado e as informações necessárias podem ser obtidas junto aos fabricantes de cada costureira de latas. É também essencial que o mandril esteja corretamente dimensionado e que o perfil dos rolos seja adequado.

Este regulamento é muito mais delicado no caso de costureiras de latas para contentores moldados. Seu estado mecânico deve ser muito bom para evitar soltura nos braços, descentramento do mandril e placas de compressão, vedações laminadas e toda a gama de defeitos de vedação que ocorrem mais facilmente no caso de latas moldadas do que nas redondas.

Em qualquer indústria metalúrgica ou de enchimento é muito importante formar os mecânicos encarregados da montagem das máquinas de costura, através de cursos adequados e mantendo-os sempre actualizados. A qualidade do processo depende do seu bom trabalho.

assinar revista