SOMMARIO

Descrizione della progettazione e del dimensionamento di una testa per una scantonatrice – scantonatrice per routine.

INTRODUZIONE

Il modo più antico di ridurre le estremità del corpo di un contenitore rotondo è il tampone. Abbiamo già trattato questa procedura nell’articolo generale sull’intaglio:

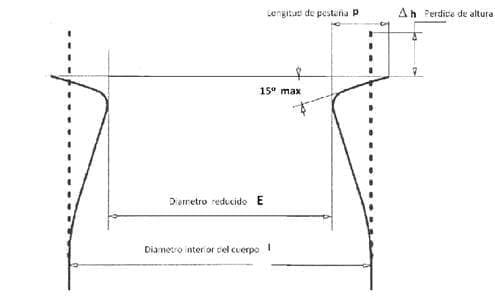

Questo non è l’unico modo, è possibile fare questo intaglio con un’altra procedura. Consiste nell’applicare esternamente, sull’estremità del corpo, un rullo o un rullo a profilo speciale, che deforma il metallo verso l’interno, piegandosi su una testa. Con questa procedura, la riduzione del diametro dell’imboccatura del contenitore viene effettuata simultaneamente allo svasamento del bordo per la sua successiva chiusura. Vedere la figura nº 1. Nel lavoro “Contenitori dentellati” menzionato sopra, abbiamo già trattato brevemente questo modo d’intagliare, ora lo faremo dal punto di vista della progettazione dei suoi utensili.

Figura n. 1: Imballaggio con intaglio e flangiatura a rotolo

Il rullo spintore è montato su un braccio oscillante, che in ogni ciclo si avvicina al corpo del contenitore da intagliare e ruota sul suo asse.

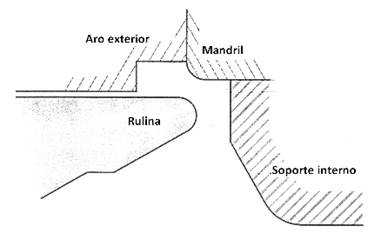

La testa è composta dalle seguenti parti:

– Un anello esterno con un gradino sul suo lato interno, che limita la lunghezza della flangia, facendo lo stesso arresto su questo gradino.

– Un mandrino di centraggio, sul quale si inserisce l’estremità del contenitore all’inizio del ciclo.

– Un supporto interno, a forma di tronco di cono, la cui faccia laterale limita il diametro ridotto (R) del contenitore e sul quale poggia il materiale spinto dal rullo.

Vedi figura nº 2

Figura n. 2: Schema della testa d’intaglio e di flangiatura a rullo

APPLICAZIONI

L’applicazione più diffusa è nella fabbricazione di contenitori per bevande, i popolari contenitori “a due pezzi”. Solo un’estremità deve essere tacchettata e flangiata. Che siano in banda stagnata o in alluminio, è possibile applicare questa tecnica. L’attrezzatura che esegue l’operazione lavora con il contenitore in posizione verticale.

Si usa anche nella costruzione di contenitori per aerosol “tre pezzi”, in questo caso alle due estremità, facilitando la possibilità che ognuno di essi sia di diametro diverso. Qui, è normale che queste macchine funzionino con i contenitori in posizione orizzontale.

CALCOLO

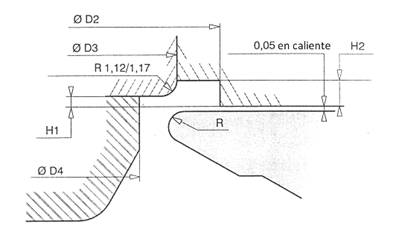

Le dimensioni principali che definiscono una testa di flangiatura sono mostrate nel disegno nº 3. I valori che permettono di definirli sono:

Rulina di formazione:

Il raggio di lavoro R di questo rullo può essere il seguente:

– Per contenitori con flangia 2.45 e diametro nominale < di 83 . R = 1 mm

– Per contenitori con flangia 2,70 e diametro nominale > di 83. R = 1,4 mm

Intestazione:

– Anello esterno:

o Diametro del passo limitante D2:

- D2 = Diametro nominale della tacca del contenitore (E) + 2 volte la lunghezza della flangia (p). (Vedi figura nº 1)

o Altezza del passo H2:

- H2 = 0,25 mm per contenitore con diametro nominale < di 83 mm

- H2 = 0,40 mm per il diametro nominale del contenitore

>

83 mm

– Mandrino di centraggio:

o Diametro esterno del mandrino D3:

- D3 = diametro interno del corpo del contenitore (I) + 0,08 mm

o Differenza di altezza tra il mandrino e l’anello esterno H1:

- H1 = 0,10 mm per un diametro nominale del contenitore < di 83 mm

- H1 = 0,20 mm per il diametro nominale del contenitore

>

83 mm

Figura n. 3: dimensioni di base di una testa di serraggio a rulli

– Supporto interno:

o Diametro esterno D4:

- D4 = Diametro nominale della tacca del contenitore – 0,10 mm

Il resto delle misure sono imposte dal dimensionamento della macchina e dal buon gusto del designer.

0 Comments