In passato, la velocità del decoratore era compresa tra 600cpm-1300cpm e il cambio medio delle etichette era di 30min-45min.

Ma con l’aumento del mercato e della domanda di lattine, la velocità di produzione non era sufficiente per produrre lattine a una velocità inferiore, quindi l’intero processo era in fase di innovazione.

In passato le etichette erano solo a 4 colori e il design non era così complicato come oggi. All’inizio degli anni ’70, il design delle etichette era minimamente flessibile, tra i 2 e i 4 colori a 400 cpm. Poi, nel 1980, c’è stato un grande cambiamento: è stato possibile avere più di 4 colori.

Era possibile avere fino a 6 colori e una stampa serigrafica a 85 linee/pollice. Nel 1990 l’industria della stampa ha fatto un ulteriore passo in avanti, arrivando a stampare sulla lattina a 6 e fino a 8 colori. A questo punto il design divenne sempre più critico e fu possibile stampare un’immagine di qualità fotografica su una lattina a una velocità superiore. A partire dall’anno 2000, la stampa a 8 colori è diventata uno standard con molti disegni diversi e molte possibilità di verniciatura sul mercato.

Ora era disponibile un’innovazione, la tecnologia DPI.

Questo nuovo sviluppo consente ora di ottenere un maggior numero di linee per pollice: nei primi anni Settanta erano solo 85 linee per pollice, ma ora con questa nuova tecnologia le linee per pollice erano 200. Questo 200/pollici o anche di più consente al produttore di lattine di stampare in mezzatinta con la stampa frontale più piccola con un carattere di 1 punto (.0014″). Ma l’impatto maggiore per i produttori di lattine è una sostituzione più rapida delle etichette, una maggiore velocità per le etichette più complesse e un maggiore potenziale di profitto.

—- foto —-

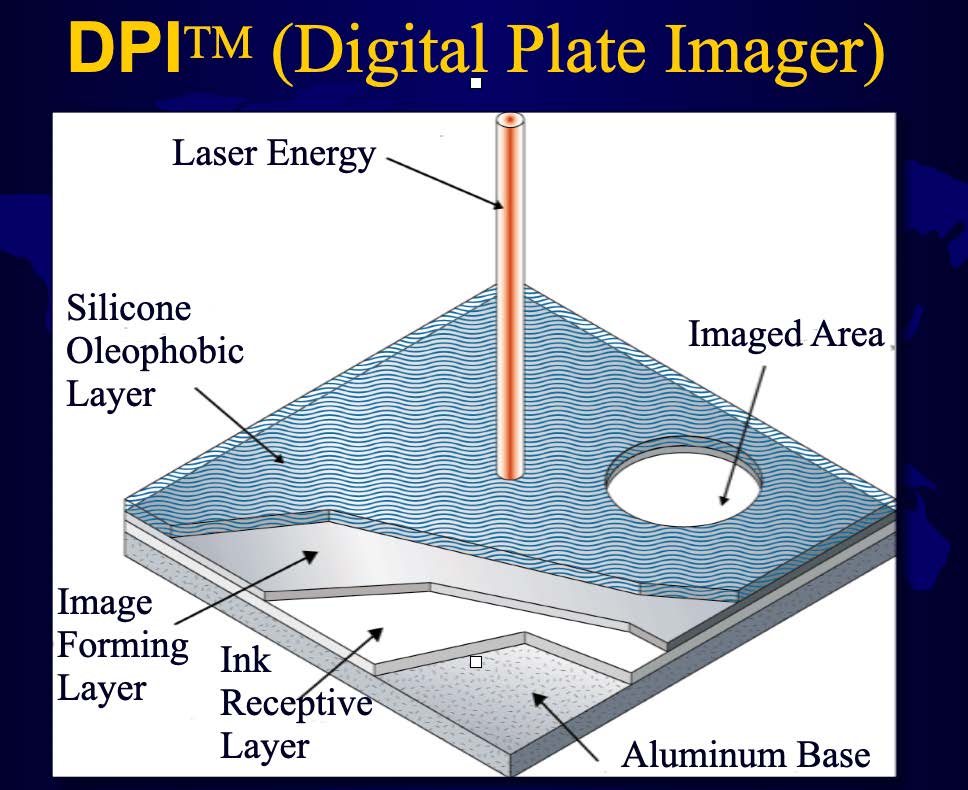

Inoltre, il costo della lastra è stato ridotto ed è stato possibile produrre la lastra just in time. Le scorte di inchiostro si riducono, la durata dei caucciù e dei rulli di stampa aumenta e la pressione di stampa si riduce. Il principio del DPI è la capacità della lastra di attirare l’inchiostro in un’area e di respingerlo in un’altra. Superficie che respinge l’inchiostro e superficie che lo attrae.

Energia laser – Energia laser

Area ripresa – Area dell’immagine

Strato oleofobico in silicone – Strato oleofobico in silicone

Strato di formazione dell’immagine – Strato di formazione dell’immagine

Strato ricettivo dell’inchiostro — Strato ricettivo dell’inchiostro

Base in alluminio – Base in alluminio

L’uso di diodi laser a semiconduttore ad alta potenza vaporizza lo strato che forma l’immagine, rilascia il silicone ed espone la superficie ricettiva dell’inchiostro. La piastra è praticamente piatta, con solo pochi micron che separano le aree di imaging da quelle di non imaging. L’immagine passa direttamente dal computer alla lastra, eliminando molti passaggi che possono introdurre difetti e riducendo il numero di ripetizioni.

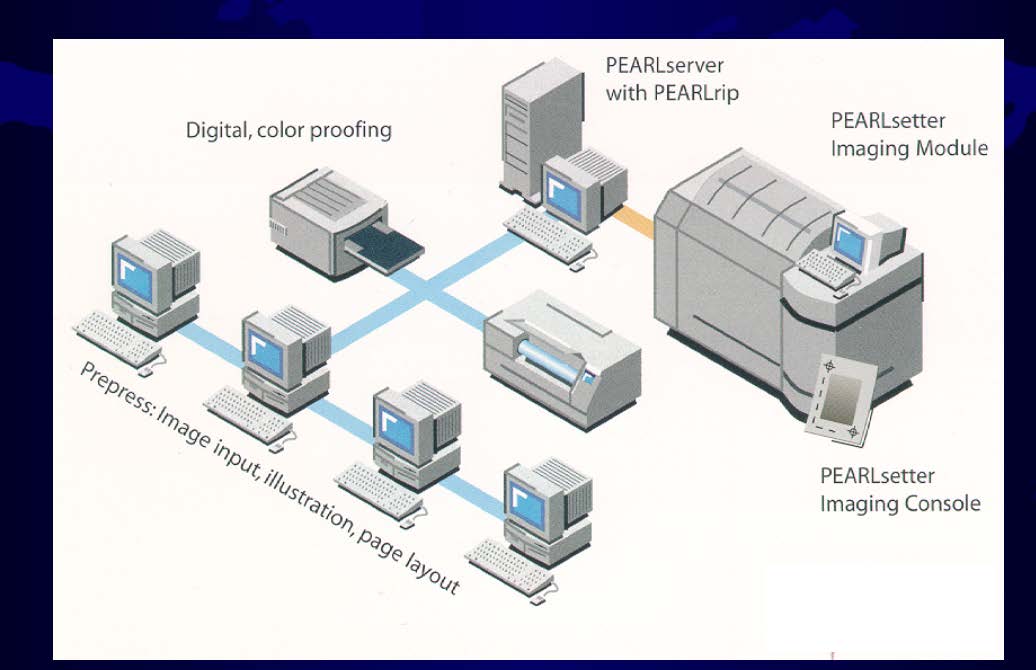

Prove di stampa digitali a colori – Prove di stampa digitali a colori

server PEARL con PEARL rip – server PEARL con PEARL rip

Modulo immagini del setter PEARL – Modulo immagini del setter PEARL

Prepress: inserimento di immagini, illustrazioni, impaginazione – Preimpresión: Entrada de imagen, ilustración, diseño de página – Preprint: inserimento di immagini, illustrazioni, impaginazione

Console di imaging PEARL setter – Console di imaging PEARL setter

—-

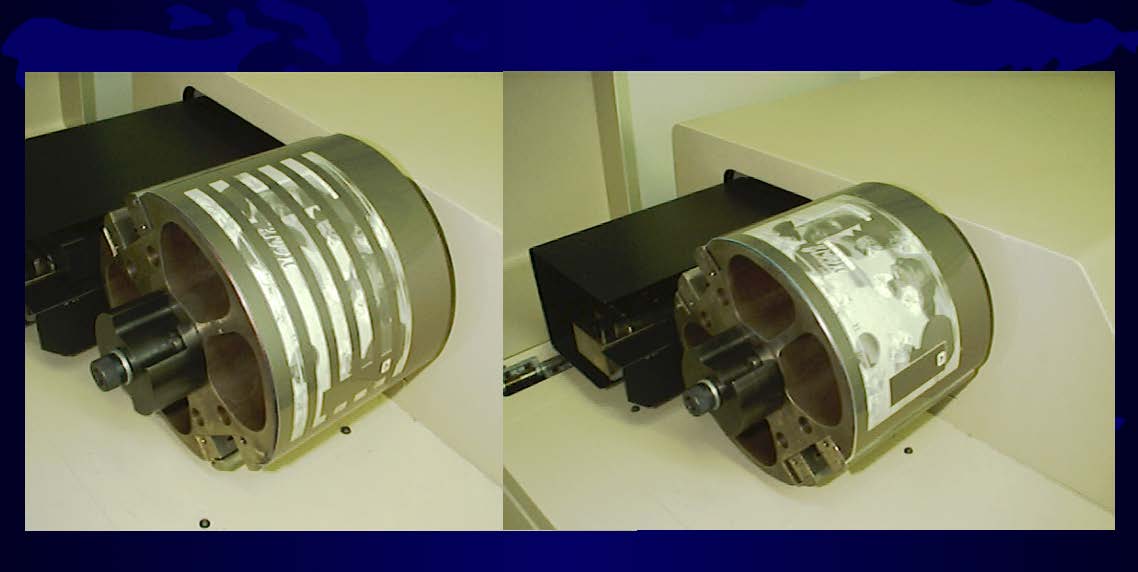

Dopo questo processo, il cilindro può essere montato direttamente sulla piastra.

La lastra può essere prodotta in 4,5 minuti, dopodiché il cilindro con l’immagine sulla lastra passa a un decoratore di lattine a due pezzi.

La lastra immagine trasferirà quindi l’immagine sul caucciù.

Tutte le lastre di Concord Decorator hanno un registro molto ravvicinato, quindi è molto importante utilizzare la tecnologia DPI per realizzare la lastra.

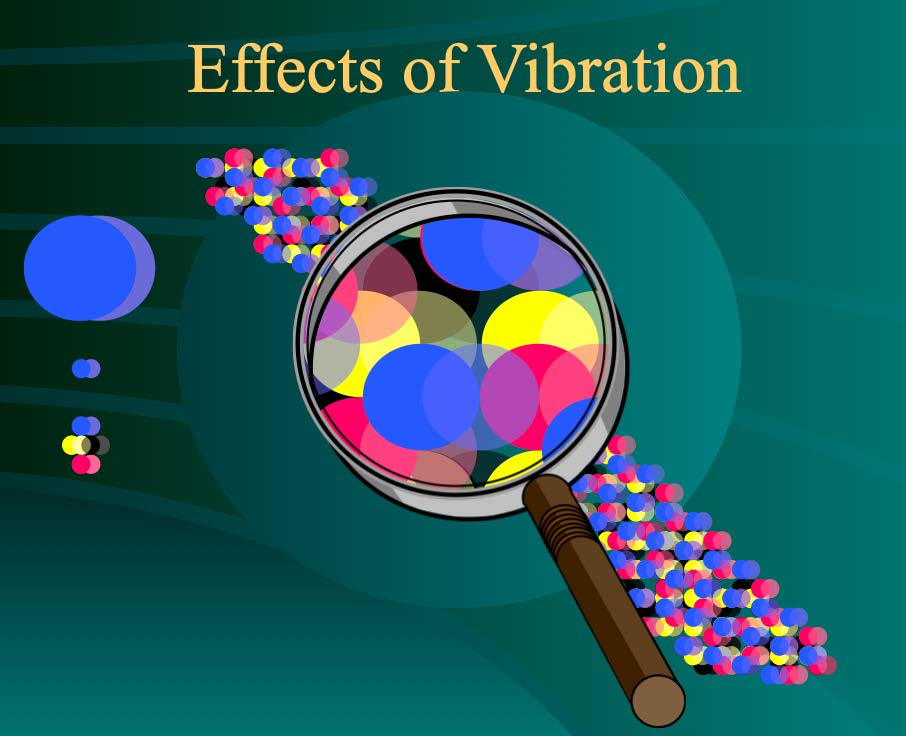

Nel processo di stampa di alta qualità di oggi è importante anche mantenere la macchina da stampa con il minor numero possibile di vibrazioni.

Le vibrazioni, infatti, possono causare un aumento dei punti e un’elevata pressione di stampa, con conseguente aumento della temperatura dei rulli di gomma, contaminazione del colore di trasferimento e, non da ultimo, problemi di registrazione.

Come si presenta l’effetto delle vibrazioni:

Effetti delle vibrazioni – Effetti delle vibrazioni.

L’impatto delle vibrazioni è più visibile su un Rutherford che su un Concord, poiché il mandrino pesa 2,5 kg, mentre il Rutherford muove l’intero carrello, che pesa 14 tonnellate. la Rutherford sposta l’intero carrello, che pesa 14 tonnellate, quindi la Concord stampa in modo più fluido della Rutherford.

Implicazioni di stampa dalle vibrazioni – Implicazioni nella stampa Implicazioni dalle vibrazioni

Chiarezza – Chiarezza

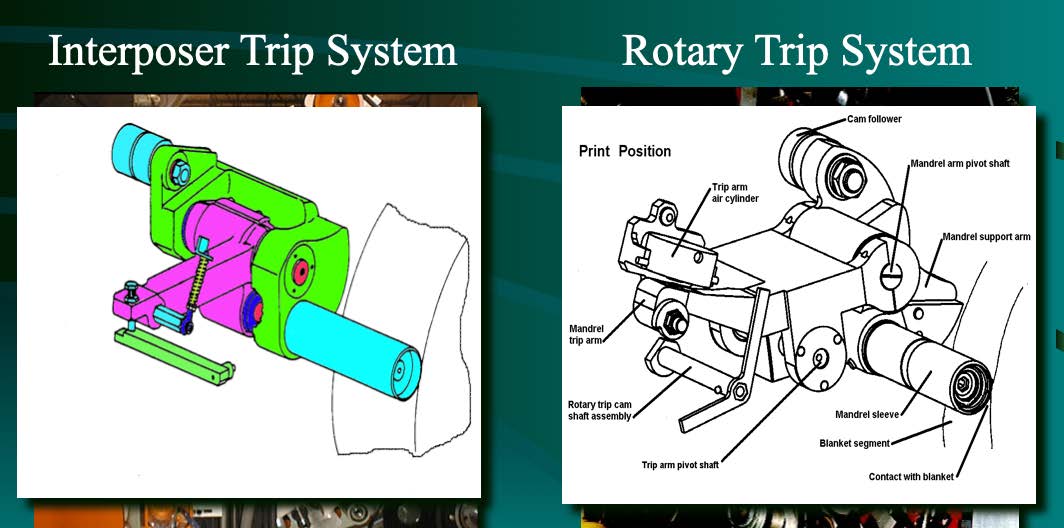

Sistema di scatto dell’interpositore – Sistema di movimento dell’interpositore

Sistema di traslazione rotante – Sistema di movimento rotante

- Posizione di stampa – Posizione di stampa

- Seguitore a camme – Seguitore a camme

- Albero del perno del braccio a mandrino – Albero del perno del braccio a mandrino

- Braccio di supporto del mandrino – Braccio di supporto del mandrino

- Manicotto a mandrino – Manicotto a mandrino

- Segmento coperta – Segmento coperta

- Contatto con la coperta Contatto con la coperta

- Albero di rotazione del braccio di scatto – Albero di rotazione del braccio di movimento

- Gruppo albero a camme di traslazione – Gruppo albero a camme di traslazione – Gruppo albero a camme di traslazione

- Braccio di sgancio del mandrino – Braccio di sgancio del mandrino

- Cilindro pneumatico a braccio – Cilindro pneumatico a braccio – Cilindro pneumatico a braccio – Cilindro pneumatico a braccio

Questa immagine mostra il sistema di movimento, in cui solo il braccio di movimento si muove in avanti per stampare la lattina, in modo da ridurre le vibrazioni rispetto a una Rutherford.

Il Rutherford sposta l’intero carrello per ottenere lo stesso effetto, ma con una grande differenza.

Questa foto mostra solo il carrello senza nulla, ma saranno installate altre parti e il peso finale sarà di circa 14t da spostare dentro e fuori e questa è la causa delle vibrazioni.

Tuttavia, l’impatto maggiore si ha sull’aumento dei punti causato dalla forte pressione di stampa.

L’elevata pressione di stampa può anche causare l’aumento della forma del caucciù in rilievo e del rotolo.

Un altro effetto collaterale della pressione di stampa è l’allungamento dell’immagine, poiché le lastre sono molto lunghe.

La circonferenza del barattolo è di circa 8,1875″ e la lunghezza dell’immagine va da 8,125″ a 8,250″.

La situazione è leggermente diversa in un Rutherford, poiché utilizza una sola piastra invece di due piastre in un cilindro.

I Rutherford preferiscono che le dimensioni rientrino nelle specifiche per ottenere la corretta lunghezza dell’immagine.

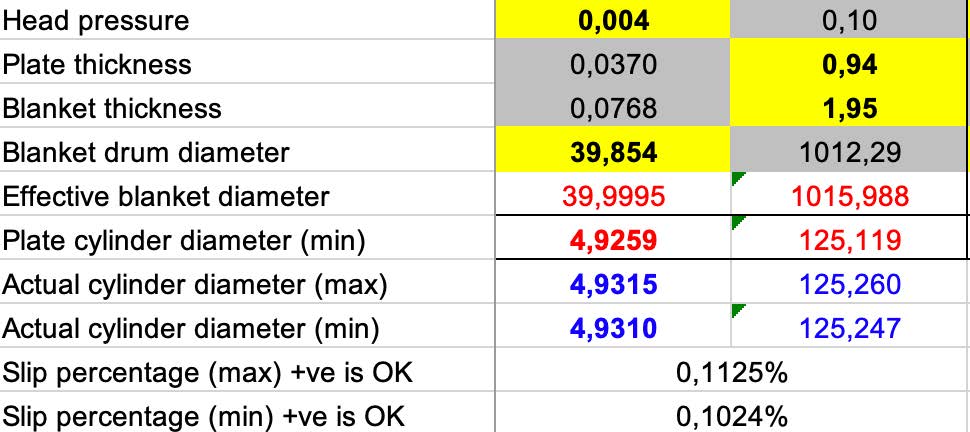

CONTATTO CON L’INGRANAGGIO: – Il diametro del cilindro di stampa con la piastra montata è di 5,000″?

Le coperte sono conformi alle specifiche da 0,076″ a 0,077″ (1,95 mm)? Se uno dei due è più grande, il contatto con l’ingranaggio sarà ridotto. Se uno dei due non è conforme alle specifiche, la velocità del caucciù sarà diversa da quella della piastra. Questo può manifestarsi come una mancata corrispondenza della lastra tra il colore pieno e gli altri colori. Una pressione di stampa eccessiva altera la lunghezza di stampa dei colori solidi, spingendo il caucciù in avanti o indietro, a seconda delle specifiche.

Le dimensioni devono essere: 5.243 massimo (133.172 mm)

5.240 minimo (133.096 mm)

Qualsiasi lettura di quota al di là di questa tolleranza sarà attribuita a variazioni della lunghezza di stampa del cilindro della piastra azionato dall’ingranaggio fuori specifica.

Inoltre, lo slittamento tra la velocità del cilindro della lastra e la velocità della ruota del caucciù deve essere uguale, altrimenti l’immagine viene sbavata.

Pressione della testa – Pressione della testa

Spessore della piastra – Spessore della piastra

Spessore del manto – Spessore del manto

Diametro del tamburo della coperta – Diametro del tamburo della coperta

Diametro del manto effettivo – Diametro del manto effettivo

Diametro del cilindro della piastra (min) – Diametro del cilindro della piastra (min)

Diametro effettivo del cilindro (max) – Diametro del cilindro effettivo (max)

Diametro effettivo del cilindro (min) – Diámetro real del cilindro (min) – Diametro effettivo del cilindro (min)

Percentuale di scorrimento (max) +ve è OK – Percentuale di scorrimento (max) +ve è OK

Percentuale di scorrimento (min) +ve è OK – Percentuale di scorrimento (min) +vo è OK

L’obiettivo è mantenere il diametro del cilindro della piastra insieme alla piastra vicino a 5.000″.

0 Comments