En el pasado, la velocidad de la decoradora estaba entre 600cpm-1300cpm y el cambio medio de etiquetas era de entre 30min-45min.

Pero como el mercado y la demanda de latas ha aumentado, la velocidad de producción no era suficiente para producir latas a menor velocidad, por lo que todo el proceso se encontraba en proceso de innovación.

En el pasado, las etiquetas eran solo de 4 colores y el diseño no era tan complicado como ahora. A principios de los años setenta, el diseño de las etiquetas era mínimamente flexible, entre 2 y 4 colores a 400cpm. Luego, en 1980, se produjo un gran cambio, ya que se podía tener más de 4 colores.

Era posible tener hasta 6 colores y la serigrafía a 85 líneas/pulgada. En 1990 la industria de la impresión dio otro paso adelante al tener de 6 y hasta 8 colores de impresión en la lata. En esta etapa el diseño se volvió más y más crítico y una imagen con calidad fotográfica se podía imprimir en una lata a mayor velocidad. A partir del año 2000, la impresión en 8 colores se convirtió en un estándar con muchos diseños diferentes y muchas diferentes posibilidades de barnizado en el mercado.

Ahora había una innovación disponible, la tecnología DPI.

Este nuevo desarrollo permite ahora tener más líneas por pulgada, a principios de los años setenta sólo era de 85 líneas/pulgada, pero ahora con esta nueva tecnología las líneas por pulgada eran de 200/pulgadas. Este 200/pulgada o incluso más permite ahora al fabricante de latas imprimir en medio tono con la impresión frontal más pequeña con una fuente de 1 punto (.0014″). Pero el mayor impacto para los fabricantes de latas es ahora un cambio de etiquetas más rápido, una mayor velocidad para etiquetas complicadas y un mayor potencial de ganancias.

—- foto —-

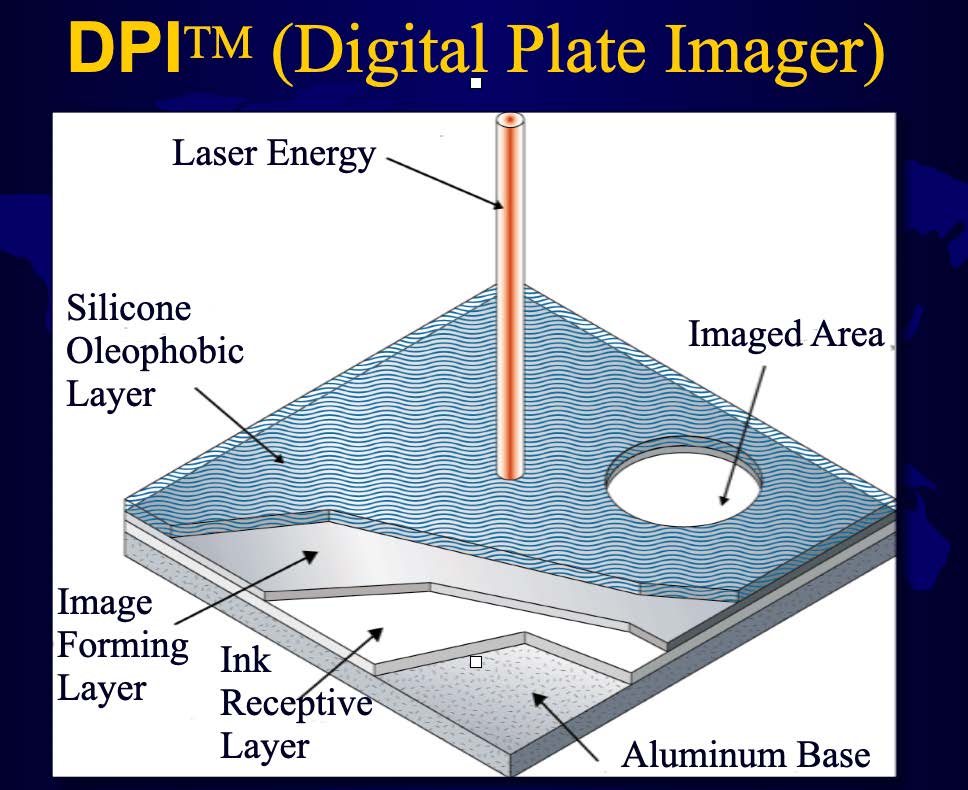

Además, el coste de la plancha se redujo, y ahora era posible fabricar la plancha justo a tiempo. Se reducen los inventarios de tinta, se aumenta la vida útil de las mantillas y los rodillos de impresión y, por último, se reduce la presión de impresión. El principio del DPI es la capacidad de la plancha para atraer la tinta en una zona y rechazarla en otra. Superficie que rechaza la tinta y superficie que la atrae.

Laser energy – Energía Laser

Imaged Area – Área de la imagen

Silicone Oleophobic Layer – Capa oleo fóbica de Silicona

Image Forming Layer – Capa de Formación de Imagen

Ink Receptive Layer — Capa Receptiva de Tinta

Aluminum Base – Base de Aluminio

El uso de diodos láser semiconductores de alta potencia vaporiza la capa de formación de la imagen, libera la silicona y expone la superficie receptiva de la tinta. La placa prácticamente plana, sólo unas pocas micras separan la zona de imagen de la que no lo es. La imagen pasa directamente del ordenador a la plancha, eliminando muchos pasos que pueden introducir defectos, reduce el número de repeticiones.

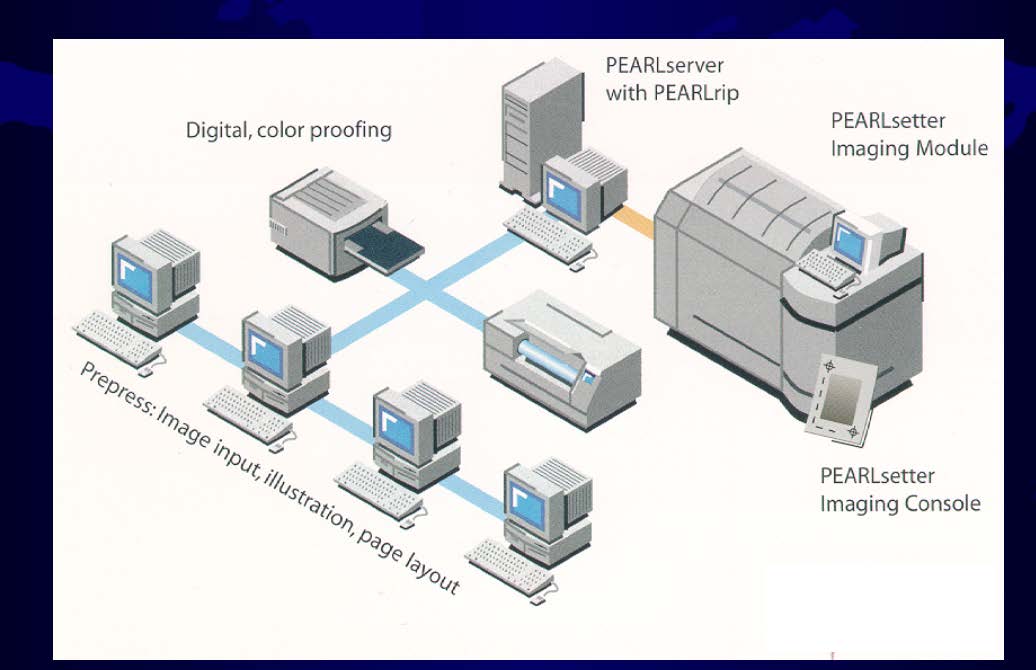

Digital, color proofing – Prueba de Color Digital

PEARL server with PEARL rip – Servidor PEARL con PEARL rip

PEARL setter Imaging Module – Módulo de Imagen PEARL setter

Prepress: Image input, illustration, page layout – Preimpresión: Entrada de imagen, ilustración, diseño de página

PEARL setter Imaging Console – Consolas de Imagen PEARL setter

—-

Después de este proceso puede ir directamente al cilindro de la placa para ser montado.

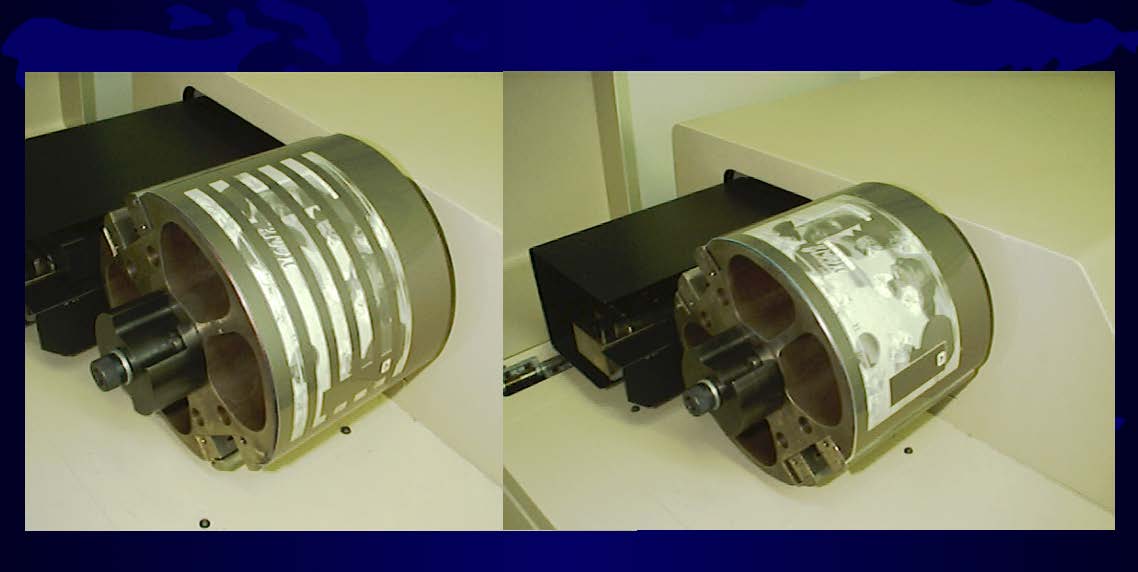

La placa puede ser producida en 4 minutos y medio, después de esto el cilindro de la placa con la imagen en la placa va a un decorador de latas de dos piezas.

A continuación, la placa con la imagen transferirá la imagen a la manta.

Todas las placas sobre Concord Decorator en un registro muy cercano por lo que es muy importante utilizar la tecnología DPI para hacer la placa.

Lo que también es importante en el proceso de impresión de alta calidad de hoy en día, es mantener la máquina con la mínima vibración posible.

Ya que la vibración puede causar una ganancia de punto y una alta presión de impresión que puede conducir a una mayor temperatura en los rodillos de goma, así como contaminación de colores por transferencia y, por último, pero no menos importante, a problemas de registro.

Cómo se ve el efecto de la vibración:

Effects of Vibration – Efectos de la vibración.

El impacto de la vibración es más visible en una Rutherford que en la Concord, ya que está el mandril, que pesa 2,5 kg, la Rutherford mueve todo el carro, que pesa 14 toneladas. el Rutherford mueve todo el carro, que pesa 14 toneladas, por lo que el Concord imprime más suavemente que el Rutherford.

Printing Implications from Vibration – Implicaciones en la Impresión por la Vibración

Clarity – Claridad

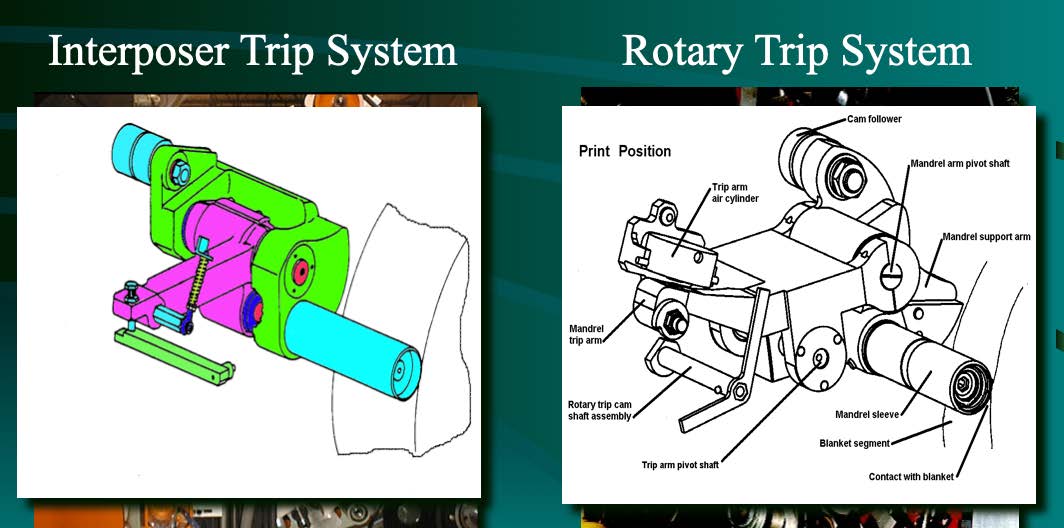

Interposer Trip System – Sistema de Moción de Interposición

Rotary Trip System – Sistema de Moción Rotativo

- Print Position – Posición de Impresión

- Cam follower – Seguidor de leva

- Mandrel arm pivot shaft – Eje de pivote del brazo del mandril

- Mandrel Support arm – Brazo de soporte del mandril

- Mandrel sleeve – Manguito del mandril

- Blanket segment – Segmento de Mantilla

- Contact with blanket Contacto con Mantilla

- Trip arm pivot shaft – Eje de pivote del brazo de moción

- Rotary trip cam shaft assembly – Moción Rotatoria de levas giratorio

- Mandrel trip arm – Brazo de moción del Mandril

- Trip arm air cylinder – Cilindro de aire del brazo de moción

En esta imagen se muestra el sistema de moción, en el que sólo el brazo de moción se mueve hacia delante para imprimir la lata, de esta manera la vibración es menor que en una Rutherford.

La Rutherford mueve todo el carro para conseguir el mismo efecto, pero con una gran diferencia.

En esta foto se muestra sólo el carro sin nada en él, más partes se instalarán y el peso final será de alrededor de 14t para moverse dentro y fuera y esto es la causa de la vibración.

Sin embargo, el mayor impacto se genera en la ganancia de puntos causada por la presión de impresión pesada.

Esta alta presión de impresión también puede provocar realce de mantillas de estampado y los rollos de forma.

Otro efecto secundario de la presión de impresión es el estiramiento de la imagen, ya que las placas son muy largas.

La circunferencia de la lata es de aproximadamente 8,1875″ y la longitud de la imagen es de 8,125″ a 8,250″.

Esto es ligeramente diferente en una Rutherford, ya que sólo utilizan una placa en lugar de dos placas en un cilindro.

Los Rutherford prefieren que las dimensiones se ajusten a las especificaciones para lograr la longitud correcta de la imagen.

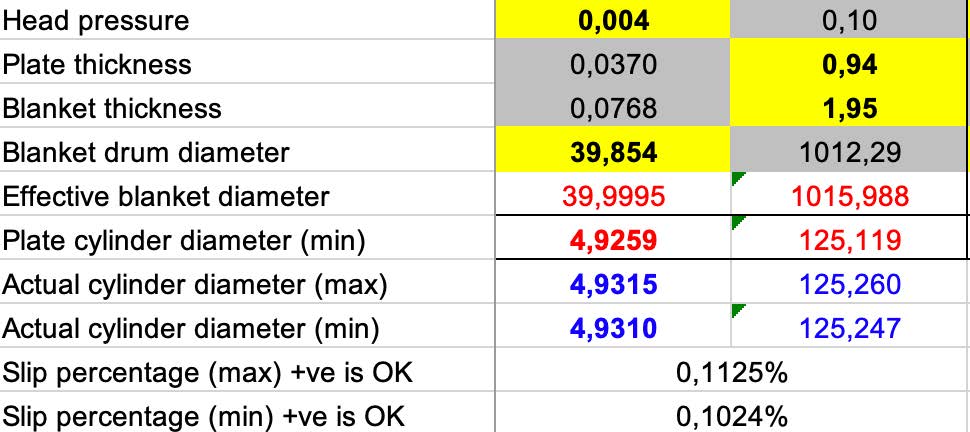

CONTACTO CON EL ENGRANAJE: – ¿Es el diámetro del cilindro de impresión con la placa montada 5.000″?

¿Son las mantas según las especificaciones de 0,076″ a 0,077″ (1,95mm)? Si alguno de los dos es mayor, el contacto del engranaje se reducirá. Si cualquiera de los dos está fuera de las especificaciones, la velocidad de la mantilla será diferente a la velocidad de la placa. Esto puede manifestarse como un mal ajuste de la plancha entre los colores sólidos y otros. El exceso de presión de impresión alterará la longitud de impresión de los colores sólidos, empujando la mantilla de goma hacia delante o hacia atrás, dependiendo de las especificaciones.

La dimensión debe ser: 5.243 máximo (133,172mm)

5.240 mínimo (133,096mm)

Cualquier lectura de la dimensión más allá de esta tolerancia se atribuirá a las variaciones en la longitud de impresión del cilindro porta planchas accionado por el engranaje fuera de especificación.

Así como el deslizamiento entre la velocidad del cilindro porta planchas y la velocidad de la rueda de mantilla deben ser iguales de lo contrario la imagen tendrá manchas

Head pressure – Presión en la cabeza

Plate thickness – Espesor de la placa

Blanket thickness – Grosor de la mantilla

Blanket drum diameter – Diámetro del tambor de la mantilla

Effective blanket diameter – Diámetro efectivo de la mantilla

Plate cylinder diameter (min) – Diámetro del cilindro porta planchas (min)

Actual cylinder diameter (max) – Diámetro real del cilindro (máx)

Actual cylinder diameter (min) – Diámetro real del cilindro (min)

Slip percentage (max) +ve is OK – Porcentaje de deslizamiento (máx) +vo está OK

Slip percentage (min) +ve is OK – Porcentaje de deslizamiento (min) +vo está OK

El objetivo es mantener el diámetro del cilindro de la placa junto con la placa cerca de 5.000″

0 comentarios