RELAZIONE TRA RUGOSITÀ SUPERFICIALE E QUALITÀ DEL RIVESTIMENTO

A volte, una banda stagnata rivestita con una vernice ben nota e che è stata applicata in condizioni perfettamente definite, mostra un comportamento di resistenza fisica anormalmente povero. In questi casi la colpa è spesso attribuita al lotto di vernice, o al processo stesso, anche se lo stesso lotto di vernice si rivela completamente corretto in altre applicazioni,

Ad eccezione dei problemi di oliatura superficiale della banda stagnata o di passivazione, raramente si pensa che il problema possa essere legato al grado di finitura superficiale dell’acciaio, tecnicamente noto come rugosità superficiale, poiché questa è una caratteristica sulla quale l’industria siderurgica fornisce poche informazioni e fa riferimento alla definizione e alle caratteristiche definite nella norma UNE-EN 10202 del 2001 o nei suoi analoghi americani o giapponesi.

In questa norma, la finitura superficiale è definita come “L’aspetto superficiale dei prodotti di imballaggio, determinato dalle caratteristiche superficiali dell’acciaio e dalle condizioni di rivestimento” ed è determinata da un parametro noto come Ra (rugosità media).

Questo parametro, anche se definito nella norma, è un termine che definisce in modo molto generale le caratteristiche della finitura dell’acciaio, poiché è la “media aritmetica” della rugosità, indicata con un ampio margine di tolleranza, ed è applicabile all’acciaio, non al prodotto finito, quindi è attenuato dal rivestimento superficiale.

Come si può vedere nella figura qui sopra, la rugosità reale è molto più irregolare del termine definito nella norma.

Avremmo anche bisogno di conoscere altri parametri di rugosità che ci permettano di determinare l’altezza “REALE” della rugosità per valutare come questa possa influenzare la qualità del nostro rivestimento. Questo è definito come Rmax, cioè l’altezza massima del picco più alto sopra la valle più vicina del profilo di rugosità.

Quando applichiamo una vernice liquida su una superficie di banda stagnata, questa copre la superficie grazie alla sua alta bagnabilità e riempie le valli che appaiono sulla superficie della banda stagnata a causa della rugosità. Valutiamo la quantità di vernice applicata dal peso medio sulla superficie, ma è difficile misurare lo spessore dello strato applicato, anche se si potrebbe fare approssimativamente se conosciamo la densità della vernice secca (non liquida, come appare nella scheda tecnica della maggior parte delle vernici).

Così, una vernice con una densità liquida di 1,05 g/ml e un contenuto di solidi del 40% avrebbe una densità di vernice solida di circa 1,30 g/ml se si considera che il solvente ha una densità media di 0,88 g/ml. La pellicola di vernice con un peso applicato di 5 g/m² avrebbe uno spessore medio dello strato di 3,8 µm(micron).

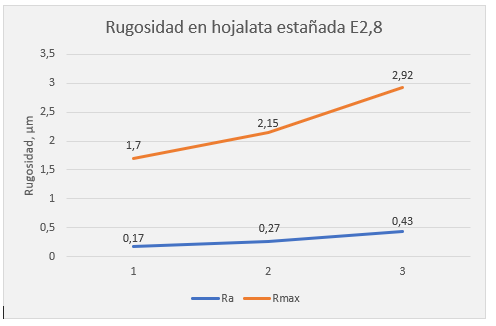

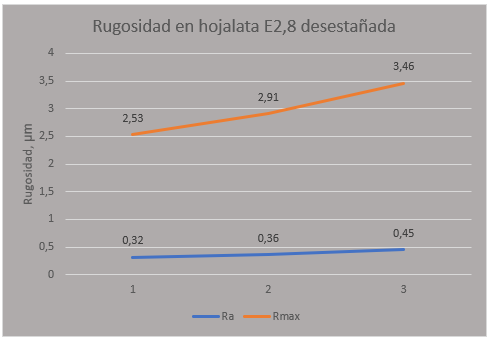

Quando facciamo uno studio di rugosità con una banda stagnata di 2,8 gr/m² (spessore del film di stagno superiore a 0,25µm) e valutiamo gli altri parametri elencati sopra, troviamo valori simili ai seguenti:

|

Campione E2,8 stagnato |

Campione 2,8 non stagnato (acciaio) |

||

|

Ra |

Rmax |

Ra |

Rmax |

|

0,17 |

1,7 |

0,32 |

2,53 |

|

0,27 |

2,15 |

0,36 |

2,91 |

|

0,43 |

2,92 |

0,45 |

3,46 |

Questo ci dice che ci sono picchi di rugosità con Questo ci porta immediatamente a pensare che, sebbene siano specifici, ci sono molti punti in cui lo strato di vernice copre solo “leggermente” le creste del metallo, il che danneggerebbe la resistenza fisica della vernice all’attrito e alle abrasioni causate dalla lavorazione e dall’uso dei contenitori.

Sulla banda stagnata, lo strato di stagno attenua alcune delle rugosità dell’acciaio originale, ma man mano che si abbassa lo stagno, questo miglioramento diventa sempre meno.

Quando si tracciano questi valori, si vede chiaramente che più alta è la rugosità (Ra), più il valore Rmax non aumenta linearmente, ma esponenzialmente, il che indica che più alta è la rugosità, più alti sono i valori Rmax, e quindi più alto è il rischio per il rivestimento.

|

|

È vero che una maggiore rugosità migliora l’adesione della vernice, ma è anche vero che più basso è lo strato di vernice, minore è la durezza e, quindi, minore è la resistenza fisica e maggiore è la possibilità di distacco e porosità, per cui se abbiamo una rugosità molto alta, potrebbe esserci un problema di distacco non per mancanza di adesione, ma per mancanza di resistenza chimica.

Se confrontiamo i dati ottenuti con i valori di rugosità indicati nella tabella 1 della norma EN-UNE 10202:2002 per la banda stagnata, troviamo che le rugosità per le diverse finiture più comunemente fornite dalle acciaierie per i contenitori (pietra e pietra fine) sono:

Finitura Pietra fine

Ra = 0,25-0,45

Finitura in pietra

Ra = 0,35-0,60

Tenendo conto di questo, è facile supporre che, in molti casi, la Rmax della banda stagnata potrebbe essere troppo alta per mantenere le buone caratteristiche fisiche dello strato di vernice.

Dobbiamo tenere presente che, per la banda stagnata verniciata, dovremmo sempre lavorare con banda stagnata con finitura Fine Stone, controllando, o almeno chiedendo all’acciaieria di indicare i valori di rugosità dei due parametri indicati, Ra e Rmax, per vedere come questo può influenzarci per la verniciatura. Se la rugosità massima (Rmax) è superiore a 3 µm, dovremmo impostare un peso di rivestimento più alto per aumentare lo spessore del rivestimento e ottenere così una buona resistenza fisica del rivestimento.

JOSE FCO. PEREZ GOMEZ

Consigliere di MUNDOLATAS

Buongiorno

Sarei molto interessato ad approfondimenti su questo argomento, avendone verificata la validità sul campo

Grazie