RELACIONES ENTRE LA RUGOSIDAD SUPERFICIAL Y LA CALIDAD DE BARNIZADO

En ocasiones, una hojalata barnizada con un barniz bien conocido y que ha sido aplicado en unas condiciones perfectamente determinadas presenta un comportamiento de resistencia física anormalmente deficiente. En estos casos suele culparse a la partida de barniz, o al propio proceso, aunque el mismo lote de barniz resulte en otras aplicaciones totalmente correcto,

Salvo problemas con el aceitado superficial de la hojalata o de la pasivación, pocas veces se piensa que el problema puede venir relacionado con el grado de acabado superficial del acero, conocido técnicamente como rugosidad superficial, ya que es una característica sobre la que la siderurgia aporta poca información y se remiten a la definición y característica definida en la norma UNE-EN 10202 de 2001 o en sus análogas americana o japonesa.

En esta norma, se define el acabado superficial como “La apariencia superficial de los productos para embalaje, determinada por las características superficiales del acero y por las condiciones de recubrimiento” y viene determinado por un parámetro conocido como Ra (rugosidad media).

Este parámetro, pese a ser el definido en la norma, no deja de ser un término que define de forma muy general las características del acabado del acero, al ser “la media aritmética” de la rugosidad, indicándose con un amplio margen de tolerancia, y es de aplicación para el acero, no para el producto terminado, por lo que queda atenuado por el recubrimiento superficial.

Como puede verse en la figura anterior, la rugosidad real es bastante más irregular que la que nos indica el termino con el que viene definida en la norma.

Necesitaríamos saber, además, otros parámetros de la rugosidad que nos permitan determinar cuál es la altura “REAL” de la rugosidad para valorar como puede afectarnos esto a la calidad de nuestro barnizado. Esta viene definida como Rmax, es decir la máxima altura del pico más alto sobre el valle más próximo del perfil de la rugosidad.

Cuando aplicamos un barniz líquido sobre una superficie de hojalata, este por su gran mojabilidad cubre la superficie y rellena los valles que aparecen en la superficie de la hojalata debido a la rugosidad. Nosotros evaluamos la cantidad de barniz aplicado por el peso medio sobre la superficie, pero es complicado medir el espesor de dicha capa aplicada, aunque podría hacerse de forma aproximada si conocemos la densidad del barniz seco (no líquido, como aparece en la ficha técnica de la mayoría de los barnices).

Así, un barniz con una densidad líquida de 1,05 gr/ml y con un porcentaje de sólidos del 40%, tendría una densidad del barniz solido de aproximadamente 1,30 gr/ml si consideramos que el disolvente tiene una densidad media de 0,88 gr/ml. La película de barniz de un peso aplicado de 5 gr/m² tendría un espesor medio de capa de 3,8 µm (micras).

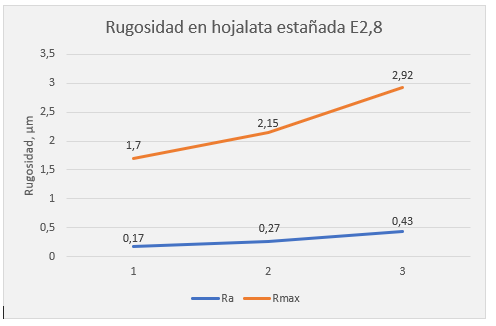

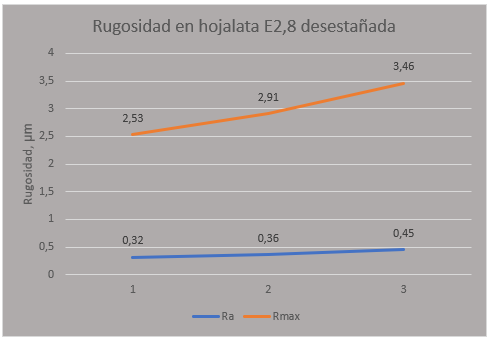

Cuando nosotros hacemos un estudio de la rugosidad con hojalata de estañado 2,8 gr/m² (grueso de película de estaño sobre 0.25µm) y evaluamos los otros parámetros indicados anteriormente nos encontramos como valores parecidos a los siguientes:

|

Muestra E2,8 Estañada |

Muestra 2,8 desestañada (Acero) |

||

|

Ra |

Rmax |

Ra |

Rmax |

|

0,17 |

1,7 |

0,32 |

2,53 |

|

0,27 |

2,15 |

0,36 |

2,91 |

|

0,43 |

2,92 |

0,45 |

3,46 |

Esto nos indica que existen picos de rugosidad con alturas bastante superiores a los valores de Ra indicados, lo que nos hace pensar inmediatamente que, si bien son puntuales, existen bastantes puntos donde la capa de barniz cubre solo “ligeramente” las crestas del metal, lo que perjudicaría la resistencia física del barniz ante los roces y abrasiones de la mecanización y uso de los envases.

En la hojalata, la capa de estaño suaviza algo la rugosidad sobre la original del acero, pero conforme bajamos el estañado esta mejora es cada vez menor.

Al representar gráficamente estos valores, vemos claramente que a mayor rugosidad (Ra) el valor de la Rmax no aumenta linealmente, sino exponencialmente, lo que nos indica que cuanto mayor sea la rugosidad los valores de Rmax son más altos, y por tanto tienen un mayor riesgo para la capa de barniz.

|

|

Es cierto que una mayor rugosidad mejora la adherencia del barniz, pero también es cierto que, a menor capa de barniz menor dureza y, por tanto, menor resistencia física y mayor posibilidad de desprendimiento y de porosidad por lo que si tenemos una rugosidad muy alta, podría darse un problema de desprendimiento no por falta de adherencia, sino por falta de resistencia química.

Si comparamos los datos obtenidos con los valores de rugosidad indicados en la tabla 1 norma EN-UNE 10202:2002 para la hojalata tenemos que la rugosidad para los diferentes acabados más habituales suministrados por las siderurgias para envases (piedra y piedra fina) son:

Acabado Piedra fina: Ra = 0,25-0,45

Acabado Piedra: Ra = 0.35-0.60

Teniendo en cuenta esto, es fácil asumir que, en muchos casos, la Rmax de la hojalata podría ser excesiva para mantener las buenas características físicas de la capa de barniz-

Debemos tener en cuenta, que, para hojalata barnizada, deberíamos trabajar siempre con hojalata de acabado piedra fina (Fine Stone) controlando, o al menos solicitando a la siderurgia, que nos indique los valores de rugosidad de los dos parámetros indicados, Ra y Rmax, con el fin de ver cómo puede afectarnos para el barnizado. En caso de que la Rugosidad máxima (Rmax) sea superior a 3 µm, deberíamos establecer un gramaje de barnizado mayor, con el fin de aumentar el espesor de capa de barniz y de esta forma, conseguir una buena resistencia física en el barnizado.

JOSE FCO. PEREZ GOMEZ

Asesor de MUNDOLATAS

0 Comments