BEZIEHUNG ZWISCHEN OBERFLÄCHENRAUHIGKEIT UND BESCHICHTUNGSQUALITÄT

Manchmal zeigt ein mit einem bekannten Lack beschichtetes Weißblech, das unter genau definierten Bedingungen aufgetragen wurde, ein ungewöhnlich schlechtes physikalisches Widerstandsverhalten. In diesen Fällen wird die Schuld oft auf die Lackcharge oder das Verfahren selbst geschoben, auch wenn sich dieselbe Lackcharge bei anderen Anwendungen als völlig korrekt erweist,

Abgesehen von Problemen mit der Oberflächenverölung von Weißblech oder der Passivierung wird nur selten vermutet, dass das Problem mit dem Grad der Oberflächengüte des Stahls, technisch als Oberflächenrauheit bezeichnet, zusammenhängt, da es sich hierbei um ein Merkmal handelt, über das die Stahlindustrie nur wenige Informationen bereitstellt und auf die Definition und die Merkmale verweist, die in der Norm UNE-EN 10202 von 2001 oder in ihren amerikanischen oder japanischen Entsprechungen definiert sind.

In dieser Norm wird die Oberflächengüte definiert als „das Aussehen der Oberfläche von Verpackungsprodukten, das durch die Oberflächeneigenschaften des Stahls und die Beschichtungsbedingungen bestimmt wird“, und wird durch einen als Ra (durchschnittliche Rauheit) bezeichneten Parameter bestimmt.

Obwohl dieser Parameter in der Norm definiert ist, handelt es sich um einen Begriff, der in sehr allgemeiner Weise die Eigenschaften der Stahloberfläche definiert, da es sich um das „arithmetische Mittel“ der Rauheit handelt, das mit einer großen Toleranzspanne angegeben wird, und er gilt für den Stahl und nicht für das fertige Produkt, so dass er durch die Oberflächenbeschichtung abgeschwächt wird.

Wie in der obigen Abbildung zu sehen ist, ist die tatsächliche Rauheit viel unregelmäßiger als der in der Norm definierte Begriff.

Wir müssten auch andere Rauheitsparameter kennen, die es uns ermöglichen, die „ECHTE“ Höhe der Rauheit zu bestimmen, um beurteilen zu können, wie sich diese auf die Qualität unserer Beschichtung auswirken kann. Dieser wird als Rmax definiert, d. h. als die maximale Höhe der höchsten Spitze über dem nächstgelegenen Tal des Rauhigkeitsprofils.

Wenn wir einen flüssigen Lack auf eine Weißblechoberfläche auftragen, bedeckt er die Oberfläche aufgrund seiner hohen Benetzbarkeit und füllt die Täler, die aufgrund der Rauheit auf der Oberfläche des Weißblechs entstehen. Die Menge des aufgetragenen Lacks wird anhand des durchschnittlichen Gewichts auf der Oberfläche ermittelt, aber es ist schwierig, die Dicke der aufgetragenen Schicht zu messen, obwohl dies annähernd möglich ist, wenn man die Dichte des trockenen Lacks (nicht des flüssigen, wie es in den technischen Datenblättern der meisten Lacke steht) kennt.

So hätte ein Lack mit einer Flüssigkeitsdichte von 1,05 g/ml und einem Feststoffgehalt von 40 % eine Festlackdichte von etwa 1,30 g/ml, wenn man davon ausgeht, dass das Lösungsmittel eine durchschnittliche Dichte von 0,88 g/ml hat. Der Lackfilm mit einem Auftragsgewicht von 5 g/m² hätte eine durchschnittliche Schichtdicke von 3,8 µm(Mikron).

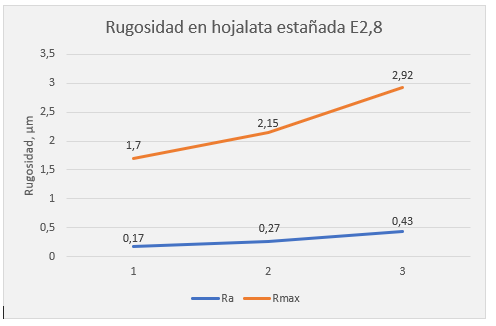

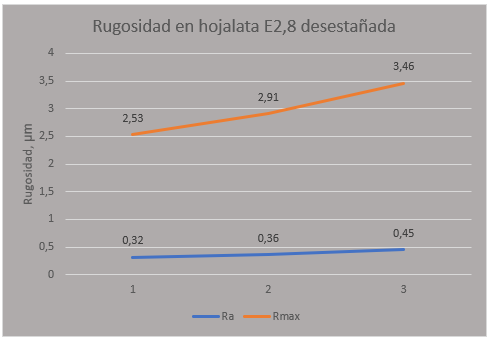

Wenn wir eine Rauheitsstudie mit Weißblech von 2,8 gr/m² (Zinnschichtdicke über 0,25µm)durchführenund die anderen oben aufgeführten Parameter auswerten, finden wir ähnliche Werte wie die folgenden:

|

Muster E2,8 Verzinnt |

Probe 2,8 unverzinnt (Stahl) |

||

|

Ra |

Rmax |

Ra |

Rmax |

|

0,17 |

1,7 |

0,32 |

2,53 |

|

0,27 |

2,15 |

0,36 |

2,91 |

|

0,43 |

2,92 |

0,45 |

3,46 |

Daraus ergibt sich, dass es Rauheitsspitzen gibt mit Dies lässt sofort vermuten, dass es viele Stellen gibt, an denen die Lackschicht die Rillen des Metalls nur „leicht“ bedeckt, was die physikalische Widerstandsfähigkeit des Lacks gegen die Reibung und den Abrieb durch die Bearbeitung und den Gebrauch der Behälter beeinträchtigen würde.

Bei Weißblech glättet die Zinnschicht einen Teil der Unebenheiten des ursprünglichen Stahls, aber je niedriger der Zinngehalt ist, desto geringer wird diese Verbesserung.

Bei der Darstellung dieser Werte ist deutlich zu erkennen, dass der Rmax-Wert nicht linear, sondern exponentiell ansteigt, je höher die Rauheit (Ra) ist, was bedeutet, dass die Rmax-Werte umso höher sind, je höher die Rauheit ist, und somit das Risiko für die Beschichtung steigt.

|

|

Es stimmt, dass eine höhere Rauheit die Haftung des Lacks verbessert, aber es stimmt auch, dass je niedriger die Lackschicht ist, desto geringer ist die Härte und damit die physikalische Beständigkeit und desto höher ist die Möglichkeit der Ablösung und der Porosität, so dass bei einer sehr hohen Rauheit das Problem der Ablösung nicht durch mangelnde Haftung, sondern durch mangelnde chemische Beständigkeit entstehen kann.

Vergleicht man die erhaltenen Daten mit den Rauheitswerten, die in Tabelle 1 der Norm EN-UNE 10202:2002 für Weißblech angegeben sind, so stellt man fest, dass die Rauheit für die verschiedenen, von den Stahlwerken am häufigsten für Container gelieferten Oberflächen (Stein und Feinstein) folgende Werte aufweist:

Endbearbeitung Feinstein

Ra = 0,25-0,45

Stein-Finish

Ra = 0,35-0,60

In Anbetracht dessen kann man davon ausgehen, dass der Rmax des Weißblechs in vielen Fällen zu hoch ist, um die guten physikalischen Eigenschaften der Lackschicht zu erhalten.

Wir müssen bedenken, dass wir für lackiertes Weißblech immer mit Feinsteinzeug arbeiten sollten, indem wir die Rauheitswerte der beiden angegebenen Parameter Ra und Rmax kontrollieren oder zumindest die Stahlwerke bitten, sie anzugeben, um zu sehen, wie sich dies auf die Lackierung auswirken kann. Wenn die maximale Rauheit (Rmax) höher als 3 ist µmsollte man ein höheres Schichtgewicht einstellen, um die Schichtdicke zu erhöhen und damit eine gute physikalische Beständigkeit der Beschichtung zu erreichen.

JOSE FCO. PEREZ GOMEZ

Berater von MUNDOLATAS

0 Kommentare