È importante riprodurre i requisiti del cliente nel modo più accurato possibile, sia in termini di colore che di qualità della definizione che i produttori di lastre hanno stabilito. Il volume degli inchiostri trasportati e le dimensioni dei vagli utilizzati sono fondamentali per creare l’effetto desiderato. Questi effetti possono essere radicalmente alterati da una configurazione errata.

Per qualsiasi etichetta che utilizzi mezzitoni o retini, i seguenti criteri devono essere garantiti da controlli specifici per assicurare una riproduzione accurata dell’etichetta.

1. LA PRESSIONE

1. La pressione di stampa deve essere mantenuta al minimo. Regolare la pressione fino a perdere l’immagine, quindi aumentare la pressione a piccoli incrementi per ottenere un’immagine completa sul caucciù.

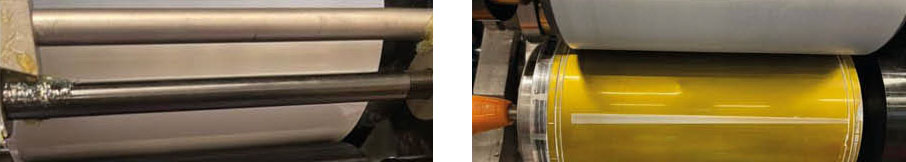

2. La pressione del rullo di stampa deve essere minima. Controllare con una fonte di luce tra il rullo di stampa da controllare e l’immagine sulla lastra di stampa. Il rullo deve essere parallelo al cilindro della lastra e deve esercitare una pressione sufficiente a trasferire l’inchiostro. Il controllo di una striscia dovrebbe fornire tra 1/8″ e 3/16″ (3 mm – 5 mm) di linea parallela sull’immagine della lastra.

- Il volume di inchiostro fornito dall’unità di inchiostrazione deve corrispondere esattamente allo standard cromatico.

- L’inchiostro utilizzato per i mezzitoni e la serigrafia deve essere il più rigido possibile per evitare l’intasamento della lastra di stampa.

Tutti i controlli di cui sopra sono standard per qualsiasi tipo di stampa. Questo è il modo in cui la macchina deve essere sempre configurata.

Quando è in programma un lavoro di mezzitoni, assicurarsi che questi controlli vengano eseguiti prima di cambiare le etichette. Quando si cambiano le etichette, posizionare ciascun colore individualmente e impostarlo sullo standard cromatico nel modo consueto. Una volta completata l’impostazione, il lavoro risultante darà il miglior risultato possibile per il cliente e dovrebbe funzionare senza la necessità di pulire le lastre, ecc. a causa del riempimento.

2. LA REGOLAZIONE DEL RULLO FORMATORE

Queste regolazioni vengono effettuate a condizione che il gruppo inchiostratore sia stato montato correttamente. che i rulli di stampa siano di materiale adatto agli inchiostri e ai solventi utilizzati, che i rulli di stampa siano di materiale adatto agli inchiostri e ai solventi utilizzati, che i rulli di stampa siano del diametro corretto, paralleli e montati sulla macchina utilizzando i perni per posizione

Sono disponibili due tipi di meccanismi di lancio del rullo di stampa. Il primo è il CMP in cui la camma di espulsione lavora con un cuneo e un tirante. Il modello successivo è quello della macchina CD2, in cui la camma agisce contro una coppia di cunei conici rotondi. I diametri del meccanismo e dei rulli sono diversi, ma i requisiti di montaggio sono identici.

Per facilitare il montaggio, è possibile fabbricare un cilindro fittizio in alluminio che si adatti all’asse del cilindro della piastra con un diametro esterno di 5.000″. È pari al diametro della superficie dell’immagine della lastra di stampa quando è montata su un cilindro magnetico.

Regolazione del rullo di forma.

- Spostare i rulli come segue

- Posizionare una lastra di stampa a immagine intera nell’unità d’inchiostrazione da impostare.

- Partendo dal rullo di forma piccolo, ruotarlo in senso orario allontanandolo dal cilindro della piastra e dirigendolo verso l’oscillatore inferiore.

- Posizionare il rullo parallelamente all’oscillatore inferiore utilizzando l’eccentrico in ottone.

- Regolare la pressione del rullo di laminazione in modo che tocchi l’oscillatore e bloccarlo con l’anello di bloccaggio zigrinato.

- Regolare il rullo formatore grande nello stesso modo, ma ruotarlo in senso antiorario allontanandolo dal cilindro della piastra.

- Azionare i rulli avvolgitori

- Regolare il rullo piccolo parallelamente all’immagine della lastra di stampa (con una leggera distanza uniforme) utilizzando il tenditore su CMP o il cono su CD2.

- Regolare la pressione del rullo piccolo in modo che tocchi la superficie della lastra di stampa.

- Regolare il rullo di forma grande parallelamente all’immagine sulla lastra di stampa.

- Regolare la pressione del rullo in modo che tocchi appena la superficie della lastra di stampa.

- Con la lastra di stampa pulita e la macchina ferma, far entrare e uscire i rulli di stampa. Sulla lastra di stampa devono essere presenti due linee parallele di inchiostro. Per il rullo grande dovrebbe essere di circa 5 mm e per il rullo piccolo di circa 3 mm.

- Se si desidera registrare queste impostazioni, posizionare un pezzo di carta bianca tra il rullo e l’immagine della lastra di stampa e farlo scorrere dentro e fuori.

3. VALUTAZIONE E ANALISI DEI RISULTATI

Esiste una serie di controlli rapidi che indicano se i rulli di formatura sono regolati correttamente o se devono essere regolati nuovamente. Essi sono i seguenti:

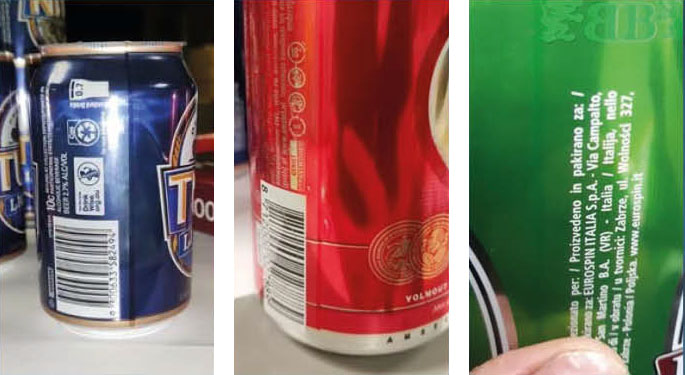

Quando si sostituiscono le etichette, osservare le piastre di stampa durante la loro rimozione. Dopo una lunga tiratura, è prevedibile che si verifichi una certa perdita di inchiostro nell’area della lastra di stampa diversa da quella dell’immagine. Se è opaco, l’inchiostro si stacca. Se si notano segni di spandimento o di lucentezza, ciò è dovuto alla pressione del rullo di stampa.

Se vi sono aree in cui la lastra portante è inchiostrata, sia dall’alto che dal basso, ciò indica che almeno uno dei rulli di stampa è fuori parallelo.

Dopo un lavaggio, se l’inchiostro scorre uniformemente attraverso l’unità di inchiostrazione o se un’estremità di un rullo di stampa è priva di inchiostro. È fuori dal parallelo con il rullo oscillante.

Se l’estremità dell’albero del rullo di stampa viene toccata quando la macchina è in produzione, vibra? Il contatto deve essere sufficiente a trasferire l’inchiostro dal rullo di stampa all’immagine e non deve essere un urto quando l’immagine colpisce il rullo.

Con la macchina ferma e i rulli di formatura attivati, è possibile ruotare il rullo di formatura contro il rullo oscillante inferiore? Quanta resistenza c’è? Se la pressione è eccessiva, non si riesce a girare il rullo di formatura. Se è facile da girare, la pressione potrebbe non essere sufficiente a trasferire l’inchiostro o potrebbe non essere affatto a contatto.

Per ulteriori informazioni

Lo spessore totale di una lastra di stampa è di circa 0,035″ (0,90 mm).

Dalla parte superiore dell’immagine di stampa alla piastra posteriore in acciaio c’è solitamente un minimo di 0,020″ (0,50 mm).

Questi dati sono indicativi e variano a seconda del fornitore del materiale e delle specifiche locali.

0 Comments