– Cliccando qui potete accedere alla prima parte di questo lavoro.

– Cliccando qui potete accedere alla 2a parte di questo lavoro.

3a consegna TEORIA DI CHIUSURA

6º.- ACCETTABILITÀ DELLA CHIUSURA (parametri critici)

L’integrità della doppia cucitura è di fondamentale importanza, e i livelli minimi di accettabilità sono essenzialmente gli stessi sia per le lattine irregolari che per quelle cilindriche.

Per inciso, ci sono due aspetti della costruzione della chiusura che producono una tenuta ermetica. La zona di tenuta primaria è quella originata dal bordo del gancio del corpo incorporato all’interno del composto, alloggiato all’interno del gancio inferiore. La guarnizione secondaria è la zona di sovrapposizione del metallo tra il corpo e i ganci inferiori all’interno della cucitura di giunzione.

I parametri critici di accettabilità della chiusura sono:

1º.- Serraggio della guarnizione (2ª pressione di funzionamento):

L’effetto che la pressione della seconda operazione ha sulla guarnizione è anche chiamato serraggio della guarnizione. La tenuta deve essere così stretta da garantire che la gomma, inizialmente contenuta nella flangia inferiore, e che durante la tenuta riempie gli spazi vuoti della stessa, sia compressa tra i ganci, essendo il gancio del corpo incorporato in essa.

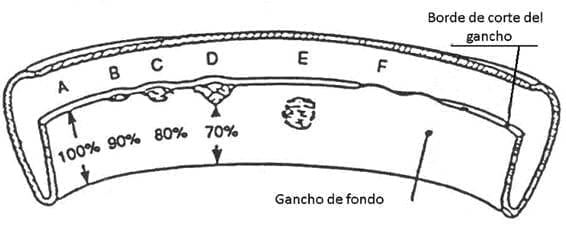

A causa della natura dell’operazione di chiusura, la formazione di rughe all’interno del gancio inferiore è inevitabile durante la prima operazione, ma scompaiono quasi completamente durante la seconda operazione. I rimanenti possono essere visti a occhio nudo e danno un’indicazione del grado di tenuta del fissaggio. La presenza di rughe pronunciate può causare lievi perdite, anche se se sono lievi non influenzano praticamente la tenuta della guarnizione. Pertanto, un giudizio approssimativo sulla tenuta della guarnizione può essere fatto osservando le rughe residue che risultano o possono risultare nella seconda operazione. Vedere la figura nº 42.

Figura n. 42: Valutazione delle rughe come % dell’altezza del gancio inferiore

La lunghezza del gancio inferiore che è privo di rughe è un indicatore della tenuta della guarnizione. Questo grado di tenuta è indicato come la lunghezza del gancio inferiore senza rughe, espresso in percentuale della lunghezza totale del gancio inferiore. Questo indicatore non può essere misurato, deve essere stimato visivamente, e poiché è una valutazione soggettiva, è necessaria una certa esperienza per valutarlo correttamente.

Quando non ci sono grinze sul gancio, la tenuta è del 100% e quando la grinza occupa tutta l’altezza del gancio è dello 0%. Questo grado di tenuta è un parametro critico della qualità della chiusura. Il suo valore minimo deve essere del 75%, sempre riferendosi al punto peggiore del gancio inferiore, prestando particolare attenzione a entrambi i lati della zona del giunto di tenuta laterale. Per i contenitori non rotondi, un valore minimo del 60% del grado di tenuta è accettabile. Le rughe dovrebbero essere lisce sotto forma di ondulazioni.

La proporzione di rughe sarà minore quanto più grande è il diametro del contenitore. Questo è palpabilmente evidente nei contenitori rettangolari, dove non ci sono rughe sui lati dritti, ma la loro presenza è molto accentuata nelle curve degli angoli, che sono di piccolo raggio. All’interno dello stesso formato, la maggiore o minore intensità delle rughe dipende dalla pressione del secondo rullo operativo. Le piccole rughe sono riempite dalla guarnizione di gomma, che è una delle sue principali applicazioni.

C’è una chiara tendenza a diminuire lo spessore del fondo per inevitabili imperativi di riduzione dei costi, la capacità di ottenere l’assenza di rughe diventa molto più difficile, e quindi complica il compito di determinare correttamente la valutazione della tenuta della chiusura. Torneremo più tardi su questo aspetto.

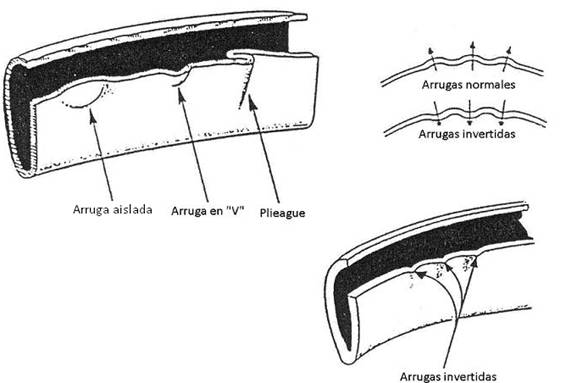

Ci sono altri tipi di ondulazioni o deformazioni sul gancio inferiore, che non devono essere confuse con quelle legate al grado di compattezza. Alcuni di essi sono mostrati nelle figure 43 e 44.

Così nel disegno n. 43, le lettere A, B, C e D mostrano le ondulazioni tipiche della guarnizione in misura accettabile. Il rigonfiamento E è causato da un eccessivo accumulo di gomma in quel punto, che non è auspicabile. Il punto F presenta una piccola cresta sul bordo di taglio del gancio inferiore, causata dall’eccessiva pressione della seconda operazione, che può portare a una laminazione della guarnizione, un difetto pericoloso.

Figura n. 43: Diversi tipi di rughe sul gancio inferiore

Oltre a queste, esistono altri tipi di rughe indesiderabili e da evitare, in quanto sintomo di un’anomalia, come quelle mostrate nella figura 44.

Figura nº 44: Pieghe e rughe indesiderate

Grande ruga isolata: Mostra che il materiale non è stato raccolto in modo uniforme.

Ruga “V”: presenta un’inversione d’onda. Le rughe normali sono leggermente concave, mentre le rughe a “V” invertite sono convesse e quindi in rilievo sulla superficie del gancio inferiore.

Piega: Si tratta di un gradino nella faccia del gancio inferiore, con un rischio di micro-perdita.

Spazio libero:

Oltre a controllare la tenuta della chiusura valutando le increspature o rughe del gancio inferiore, c’è un altro modo per farlo, che è quello di misurare lo spessore della chiusura, e confrontarlo con la somma dei cinque spessori di metallo che la chiusura ingloba. Ci darà un’idea dello spazio libero, che dovrebbe essere riempito di gomma in condizioni normali, ma può essere vuoto se è molto grande.

Spazio libero = E – ( 2 Gc + 3 Gf)

Dove E è lo spessore effettivo della guarnizione, Gf è lo spessore del metallo del fondo e Gc è lo spessore del metallo del corpo.

La “compattezza” è un indice che serve anche ad esprimere il grado di contatto degli strati di banda stagnata che formano la chiusura. È quindi strettamente legato allo spazio libero. È espresso da:

Capacità = C = ( 2 Gc + 3 Gf) x 100

Un altro modo per esprimere lo spazio libero sarebbe:

Spazio libero = (100 – C) x E

Una tenuta stagna avrà un basso gioco e un’alta compattezza. Di conseguenza, la chiusura può essere classificata come segue:

– Molto bene………………………. C > 85% C 85% C 85% C 85% C 85% C 85% C 85

– Bene ……………………………. 75% < C < 85%

– Pericoloso…………………………. C < 75%.

Questa misura di compattezza è valida solo per i contenitori rotondi, e non il tipo usato nelle bevande gassate o nella birra, dove la pressione interna è alta e richiede valori di compattezza più alti. Nel caso di contenitori di forma rettangolare e ovale, che hanno un peso composito un po’ più elevato, è ammesso un valore minimo di compattezza del 60%.

Un altro criterio valido che può essere utilizzato è che il limite di questo valore di gioco per le chiusure rotonde e irregolari dei contenitori è di 0,19 mm (0,0075″).

Quindi un altro modo di esprimere questo concetto è:

Spessore effettivo della guarnizione < (2 Gc + 3 Gf) + 0,19

2º.- Penetrazione del gancio del corpo

La lunghezza del gancio del corpo in relazione alla lunghezza interna dell’elemento di fissaggio deve essere sufficiente a garantire che sia ben affondato nella gomma dell’elemento di fissaggio. Questo assicura che il primo sigillo sia ben fissato. Questo valore è indicato dalla percentuale di penetrazione del gancio del corpo, e misura il rapporto tra la lunghezza interna del gancio e la lunghezza interna del dispositivo di fissaggio, espresso in percentuale. (Vedi figura nº 45)

Figura 45: Parametri critici di chiusura

Ci sono due modi per determinarlo:

1ª.- Partendo da un elemento di fissaggio “rottamato” e misurando i ganci con un gancio o un micrometro.

In questo caso, dato che non possiamo misurare le lunghezze interne del gancio del corpo e dell’elemento di fissaggio, dovremo applicare la seguente formula:

% Penetrazione del gancio del corpo = ( LGc – 1.1 Gc ) x 100

Lc – 1.1 (2Gf + Gc)

Dove:

– LGc = lunghezza del gancio del corpo

– LGf = Lunghezza del gancio inferiore

– Gc = spessore del corpo metallico

– Gf = Spessore del fondo metallico

– Lc = Lunghezza della chiusura

L’esperienza ha dimostrato che per garantire una tenuta ermetica, è necessaria una penetrazione di almeno il 70% per i contenitori per conserve e dell’80% per i contenitori per birra e bevande gassate.

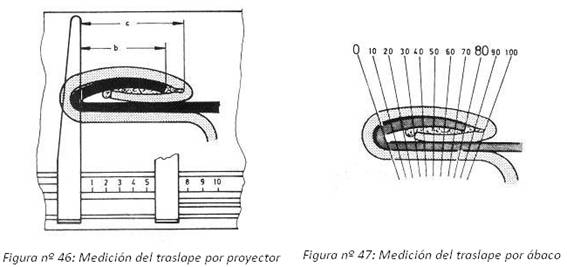

2ª.- A partire da un elemento di fissaggio sezionato. In questo caso la penetrazione del gancio del corpo può essere misurata direttamente sul proiettore di fissaggio, determinando per mezzo dei righelli mobili le misure c e b, come mostrato nella figura 46.

La penetrazione del gancio del corpo sarebbe determinata dalla formula

Penetrazione del gancio del corpo = a = b b x 100

Può anche essere misurato direttamente sullo schermo del proiettore usando un abaco, come mostrato nella Figura 47. Per fare questo, aprite il più possibile i righelli mobili e posizionate l’abaco in modo che sia visibile sullo schermo e posizionatelo in modo che le linee di riferimento dell’abaco appaiano parallele al gancio del corpo. Regolare la posizione dell’abaco in modo che lo zero si trovi all’interno del raggio del gancio del corpo. La lettura della penetrazione in percentuale, sarà il valore che segna la linea che coincide con la fine del gancio del corpo.

3º.- Sovrapposizione (o sovrapposizione)

I ganci del corpo e del fondo devono sovrapporsi a sufficienza per garantire che il composto di tenuta sia sotto compressione tra loro al giusto spessore di tenuta. Vedi figura nº 45

La sovrapposizione dei ganci dovrebbe essere la più grande possibile, entro quello che si può presumere in relazione all’assenza di rughe. La sovrapposizione varia a seconda delle specifiche del tipo di elemento di fissaggio utilizzato, ma in ogni caso viene stabilito uno standard minimo da raggiungere.

Può essere misurato direttamente sul proiettore di chiusura o con la formula

Sovrapposizione = LGc + LGf + 1,1 Gf – Lc

Se si applica la formula, la sovrapposizione calcolata sarà meno accurata di quella ottenuta dalla misurazione diretta di un taglio sul proiettore, ma può essere considerata sufficientemente accurata per valutare la chiusura.

La dimensione di sovrapposizione minima accettabile per un elemento di fissaggio convenzionale, che sia fatta dalla sezione di taglio o dal calcolo, può essere valutata a 1,1 mm sia per i pacchetti a due pezzi che per quelli a tre pezzi in un elemento di fissaggio convenzionale, sebbene questo valore sia una funzione del tipo di fissaggio usato.

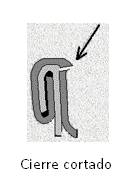

4º.- Assenza di difetti visivi

Infine, una buona guarnizione deve essere priva di difetti visibili, cioè non è auspicabile che non ci siano distorsioni locali in essa. È difficile fare una lista completa dei possibili difetti, ma tra gli altri si possono menzionare i seguenti:

– Inclinazione eccessiva

– Tagliare la cerniera.

– Rottura delle ciglia.

– Serratura falsa.

– Pattinaggio.

– Segni sulla parete della cuvetta.

– Danni al rivestimento.

– Vernice danneggiata dalla codifica meccanica sul pannello inferiore

– Ecc.

Tali difetti sono facilmente visibili e hanno il potenziale di compromettere l’integrità del doppio sigillo. Alcuni di questi difetti sono già stati discussi sopra.

In sintesi, i parametri critici dell’accettabilità della chiusura richiedono un’attenzione preferenziale. Esempi tipici di dimensioni di questi parametri per corpi e fondi in banda stagnata sono: 1,1 mm di sovrapposizione effettiva, un minimo del 70% di penetrazione del gancio del corpo e un minimo del 75% di grado di compattezza. Tuttavia, con l’alluminio come materiale, il grado di compattezza sarebbe almeno del 90%.

Un esame visivo esterno della chiusura dovrebbe essere effettuato regolarmente, con l’esame delle lattine di ogni stazione di aggraffatura una volta ogni 15 minuti. Per valutare le lattine per la qualità complessiva della chiusura, l’intera chiusura dovrebbe essere aperta “spogliando” la chiusura in ogni stazione di aggraffatura e registrando le sue dimensioni. La frequenza della valutazione sarebbe teoricamente ogni ora, tuttavia, il numero di personale dell’impianto può limitare questa frequenza di controllo.

Il controllo statistico del processo fornisce un grado stabile di fiducia del mantenimento sotto controllo della doppia guarnizione, basato sull’analisi delle tendenze risultanti. Supponendo che il produttore dei componenti soddisfi le specifiche del corpo e del fondo, è improbabile che l’accettabilità della chiusura diminuisca rapidamente. È più comune osservare la tendenza su un periodo di giorni, poiché aspetti come la regolazione degli utensili o dell’aggraffatrice hanno un grande effetto sulla qualità della saldatura. È normale che le analisi di tendenza segnalino guasti nelle dimensioni di chiusura progressivamente, prima che vengano superati i parametri critici di accettabilità.

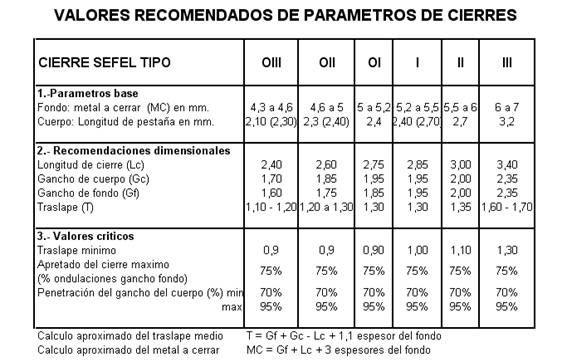

7º.- VALORI RACCOMANDATI DEI PARAMETRI DEGLI ELEMENTI DI FISSAGGIO

Abbiamo dato in precedenza alcune linee guida generali per i valori critici, ma queste non sono valide per tutti i contenitori. A seconda della loro forma, questi valori possono essere più o meno esigenti. Abbiamo già discusso il caso dei contenitori non rotondi.

Ma ciò che più influenza gli importi di questi valori è il tipo di chiusura scelto. Questo tipo dipende dalle dimensioni del contenitore e soprattutto dallo spessore e dalla durezza del metallo utilizzato nel fondo e nel corpo. Più avanti, quando parleremo dell’evoluzione dei dispositivi di fissaggio, studieremo più in dettaglio come le caratteristiche del metallo influenzano i parametri di base (quantità di metallo da fissare e flangia). I valori critici degli elementi di fissaggio sono definiti sulla base di queste dimensioni.

Parametri di base:

a.- Il metallo da chiudere è definito come la zona del fondo che è incorporato nella chiusura del contenitore, cioè la sua flangia. Il suo valore approssimativo è determinato dalla formula indicata in fondo alla seguente tabella riassuntiva.

b.- L’altro parametro di base, o punto di partenza per il fissaggio, è la lunghezza della flangia, che abbiamo già definito nella terminologia del fissaggio.

SEFEL classifica i dispositivi di fissaggio in sei diversi tipi o dimensioni, i primi tre dei quali rientrano in quelli che potremmo chiamare “mini dispositivi di fissaggio” e i restanti tre per i dispositivi di fissaggio convenzionali. C’è un settimo tipo per le grandi chiusure che non è incluso nella tabella riassuntiva.

La tabella riflette:

1º.- Tipi di chiusure SEFEL

2º.- I vostri parametri di partenza o di base

3º.- Le grandezze raccomandate dei parametri fondamentali della chiusura stessa.

4º.- I valori dei parametri critici delle guarnizioni

5º.- Le formule empiriche per la determinazione approssimativa del:

o Sovrapposizione della chiusura

o Metallo da chiudere dal basso

8º.- VARIAZIONI DIMENSIONALI DELLA CHIUSURA

Piccole variazioni di chiusura sono inevitabili. Queste variazioni sono dovute principalmente ai seguenti fattori:

a.- Lo spessore del metallo utilizzato dipende dal tipo e dalle dimensioni del contenitore. Oltre alle normali tolleranze di fabbricazione della banda stagnata o TFS, ci possono essere variazioni nella duttilità e nella temprabilità del metallo.

b.- Il tipo di aggraffatrice usata, poiché ogni macchina ha caratteristiche diverse, come il numero di giri del mandrino, il diametro del rullo, la velocità di chiusura, ecc.

c.- Caratteristiche di superficie della banda stagnata o TFS. La presenza di diversi tipi di vernice o litografia influenza il comportamento del metallo durante la formazione della guarnizione.

d.- La temperatura alla quale il sigillo è fatto.

Per ridurre al minimo gli effetti di questi fattori sulle dimensioni della saldatura, è imperativa una rigorosa disciplina nell’impostazione e nella regolazione della macchina aggraffatrice, così come nel suo funzionamento.

9º.- DIFETTI INTERNI IN UN ELEMENTO DI FISSAGGIO CAUSATI DA UNA CATTIVA REGOLAZIONE DEI RULLI E LE SUE CAUSE.

Partiremo dalle seguenti ipotesi:

1º.- Si suppone che sia i fondi che i corpi – o contenitori – forniti all’aggraffatrice siano corretti.

2º.- Gli utensili installati nella macchina sono adatti e in perfetto stato.

Pertanto, i difetti che possono apparire durante l’operazione di chiusura possono essere attribuiti solo a una cattiva regolazione dell’attrezzatura.

Se gli strumenti e i componenti da chiudere presentano problemi, la gamma delle possibili cause si apre ampia. Pertanto, quando si verifica un difetto, la prima cosa da verificare è che i fondi, i contenitori e gli strumenti siano a posto, e quindi scartare questi fattori e concentrarsi esclusivamente sul lavoro di regolazione.

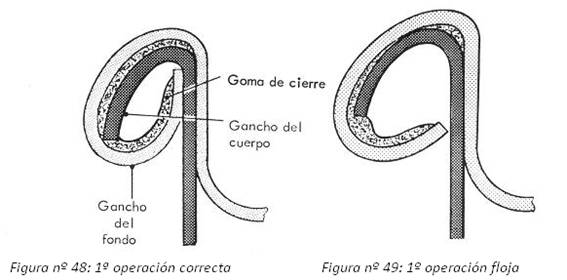

1º.- PRIMA OPERAZIONE DI CHIUSURA

Dopo la prima operazione di chiusura, l’aspetto ideale della sezione è simile a quello mostrato nella figura 48.

A.- Se c’è stata una formazione insufficiente dei ganci del corpo e del fondo, cioè se il rullo è troppo allentato, come mostrato nella figura nº 49, questo può causare i seguenti difetti:

1.- Gancio inferiore corto.

2.- Lunghezza eccessiva della chiusura.

3.- Formazione di pieghe nel gancio inferiore.

4.- Grande gancio per il corpo

5.- Piccolo Solape

6.- Picchi alla base della chiusura

I difetti 2 e 6 sono facilmente visibili senza smontare la guarnizione e sono stati trattati in precedenza. I difetti 1, 3, 4 e 5 richiedono l’apertura della chiusura per l’analisi.

B.- Se viene applicata una pressione eccessiva nella prima operazione, come mostrato nella figura 50, ciò potrebbe causare i seguenti difetti nella tenuta:

1.- Gancio corto per il corpo.

2.- Gancio inferiore eccessivamente lungo.

3.- Lunghezza insufficiente dell’elemento di fissaggio.

4.- Insufficiente serraggio della parte inferiore del sistema di chiusura.

Ad eccezione del difetto 3, la guarnizione deve essere smontata per il rilevamento.

2º.- SECONDA OPERAZIONE DI CHIUSURA

L’analisi dei risultati ottenuti dopo l’applicazione della 2a operazione su un elemento di fissaggio non può essere semplificata come nel caso della 1a operazione (puleggia allentata o tesa), poiché può verificarsi una serie di effetti negativi, le cui origini possono essere diverse. Per questo motivo faremo l’analisi al contrario, partiremo dal risultato per definire le possibili cause.

A.- Gancio corto per il corpo

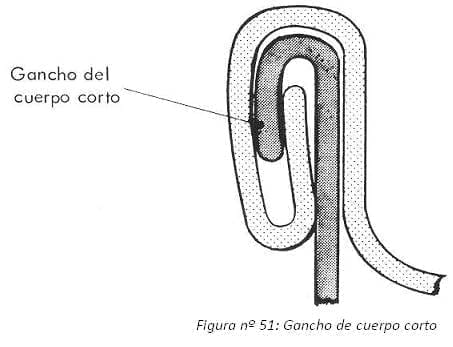

Se la sezione di chiusura ha un corpo del gancio troppo corto, come mostrato nella figura n. 51,

le cause di questo difetto possono essere in:

1.- Pressione insufficiente nella piastra di compressione.

2.- Pulegge della prima operazione troppo strette.

3.- Ruline della seconda operazione non molto strette.

4.- Regolazione errata dell’altezza di chiusura, cioè il mandrino è troppo alto rispetto alla piastra di compressione.

B.- Gancio a corpo lungo

Se invece la sezione del dispositivo di fissaggio ha un corpo del gancio troppo lungo, come mostrato nella figura 52, le cause in questo caso possono essere le seguenti:

1.- Troppa pressione sulla piastra di compressione.

2.- Regolazione errata dell’altezza di chiusura.

3.- Ruline di 1a operazione non molto strette.

4.- Ruline della seconda operazione troppo strette.

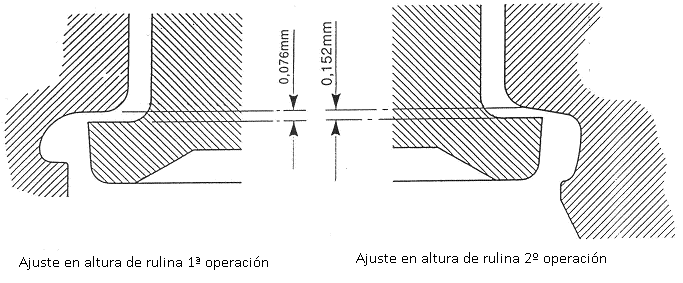

C.- Gancio inferiore corto

La sezione della chiusura in questo caso si presenta come nella figura n. 53. Le sue probabili cause sono:

1.- Ruline di prima operazione troppo poco serrate.

2.- Troppa pressione sulla piastra di compressione.

3.- Piastra di compressione troppo alta.

4.- Rulina di prima operazione alta rispetto al mandrino.

5.- Rulina di seconda operazione alta rispetto al mandrino.

Figura No. 53: Gancio inferiore corto

D.- Gancio inferiore lungo

Vedi figura nº 54. Possibili cause:

1.- Le pulegge della prima operazione sono troppo strette.

Figura n. 54: Gancio inferiore lungo

E.- Lunghezza eccessiva dell’elemento di fissaggio

Vedi figura nº 55. Cause più probabili:

1.- Ruline della 1a operazione troppo poco serrate.

2.- Ruline della 2a operazione troppo strette.

3.- Rulina di prima operazione bassa rispetto al mandrino.

4.- Rulina di seconda operazione bassa rispetto al mandrino.

Figura n. 55: Lunghezza eccessiva della chiusura

F.- Lunghezza insufficiente dell’elemento di fissaggio

Vedi figura nº 56. Cause più probabili:

1.- Ruline della prima operazione troppo strette

2.- Ruline di 2a operazione troppo poco strette.

3.- Rulina di prima operazione alta rispetto al mandrino.

Figura n. 56: lunghezza di chiusura insufficiente

10º.- CLASSIFICAZIONE DEI DIFETTI NELLA CHIUSURA

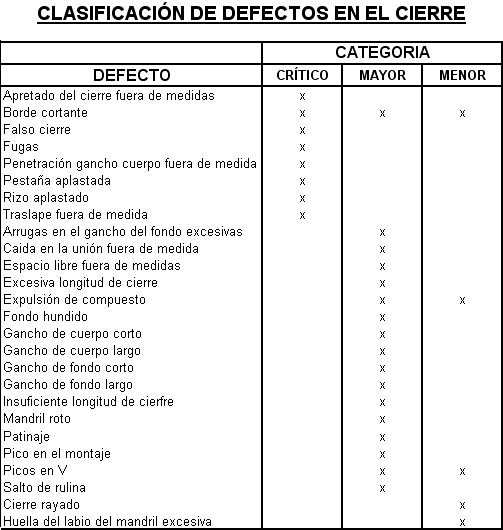

I difetti nella chiusura non sono tutti di uguale importanza. Secondo la divisione classica di “critico”, “maggiore” e “minore”, ci sono quelli che dovrebbero essere sempre inclusi in una sola delle categorie, perché hanno persistentemente lo stesso tipo di incidenza, ma ci sono anche quelli che, a seconda della grandezza in cui si verificano, possono essere inclusi in due o anche in tutte e tre le categorie.

Tenendo conto dei diversi tipi di difetti che abbiamo visto finora, in termini generali si può fare la seguente classificazione:

11º.- CONTROLLO E REGOLAZIONE DIMENSIONALE DELLE AGGRAFFATRICI

La qualità della guarnizione è un vero riflesso della capacità dell’aggraffatrice di funzionare correttamente.

È facile capire, soprattutto con le lattine irregolari, che se per esempio i rulli di aggraffatura non seguono con precisione il mandrino di aggraffatura, il grado di regolazione dei rulli non raggiungerà risultati perfetti. Allo stesso modo, se il mandrino inferiore non è quello giusto, o i profili dei rulli di bloccaggio non sono della forma ottimale per controllarlo e formarlo, non si otterrà un buon risultato nelle dimensioni.

Una buona progettazione dell’aggraffatrice permette alla macchina di produrre una qualità di saldatura costante, con un tempo minimo di inattività per riparare guasti meccanici o fare regolazioni.

È essenziale che la prima operazione sia controllata frequentemente, registrando l’altezza e la larghezza dell’operazione. Questo fornisce le informazioni necessarie per determinare quando cambiare il rullo. Negli ultimi decenni sono stati apportati notevoli miglioramenti agli utensili di bloccaggio, introducendo materiali resistenti alla corrosione con superfici che, grazie alla loro durezza, hanno una vita utile più lunga senza necessità di sostituzione. Questi miglioramenti sono in qualche misura legati all’introduzione di materiali d’imballaggio più sottili e duri o addirittura nuovi come il TFS.

Certamente, il passaggio dalla banda stagnata all’acciaio senza stagno (TFS) causa una drastica riduzione dell’emivita del rullo che entra in contatto con il rivestimento di ossido cromico sul fondo, rispetto ai fondi di banda stagnata molto più morbidi. Il passaggio a TFS, tuttavia, migliora il rapporto costo-efficacia; tuttavia, il costo dello strumento è una parte significativa dell’economia associata all’introduzione di TFS.

Se le macchine aggraffatrici sono mantenute correttamente e gli strumenti di aggraffatura (mandrini e rulli) sono in buone condizioni, l’analisi dell’aggraffatrice fornirà solo informazioni che confermeranno che il processo è sotto controllo. Per evitare che le aggraffatrici siano soggette a continui aggiustamenti, nell’industria conserviera e metallurgica è stato introdotto universalmente un processo chiamato “impostazione degli obiettivi”, che assicura che l’aggraffatura sia eseguita correttamente.

12º.- REGOLAZIONE PER OBIETTIVI

Ogni aggraffatrice deve essere regolata e regolata secondo le sue specifiche particolari, a seconda del tipo di fondi/coperchi e corpi con cui lavorerà, dei calibri di metallo e dei diametri o formati dei contenitori. In generale, si dovrebbe seguire la seguente procedura.

1º.- Controllo delle condizioni meccaniche dell’aggraffatrice.

Per iniziare un processo di definizione degli obiettivi, è necessario innanzitutto stabilire lo stato meccanico dell’aggraffatrice. Per semplicità descriveremo l’impostazione di un’aggraffatrice polivalente per barattoli cilindrici, del tipo a barattolo rotante.

Il primo passo da fare è determinare l’allineamento tra l’albero del mandrino e il gruppo del mandrino di compressione o della piastra di sollevamento. Per fare questo, uno di questi gruppi di piastre di compressione deve essere rimosso dal suo cuscinetto di supporto. Questo allineamento può essere accuratamente misurato e registrato posizionando un comparatore supportato magneticamente sull’albero del mandrino. Alzando e abbassando l’albero della piastra di compressione, vedremo la variazione dell’ago. In teoria, la lettura dovrebbe essere inferiore a 0,005″ (0,16 mm), ma è imperativo fare una regolazione solo se supera 0,012″ (0,30 mm). Ogni macchina ha il suo sistema di regolazione, che può variare dall’uso di chiavi adatte a sistemi più complessi. A volte è un compito difficile, ma per ottenere una buona qualità di tenuta l’allineamento è essenziale.

Una volta stabilito l’allineamento, il gioco verticale e laterale dei cuscinetti dell’albero del mandrino dovrebbe essere misurato e dovrebbe essere inferiore a 0,002″ (0,05 mm). Un gioco verticale eccessivo, per esempio 0,005″ (0,13 mm), richiederà un ulteriore esame e la sostituzione se necessario. I cuscinetti e gli alberi dei rulli di bloccaggio devono poi essere esaminati per il gioco laterale e verticale. In nessun caso si devono accettare valori superiori a 0,002″ (0,05 mm) di gioco laterale e 0,005″ (0,13 mm) di gioco verticale.

Infine viene passato alle piastre di compressione. Per garantire una buona qualità della chiusura, si devono correggere sia le perdite di parallelismo e di allineamento con il mandrino che l’eccessivo gioco con la flangia, se si tratta di chiudere un contenitore vuoto, sia con la vaschetta del coperchio già in posizione, nel caso di chiudere un contenitore pieno.

Una volta stabilito il buono stato dei punti chiave dell’aggraffatrice, che determinano la qualità della cucitura, si può iniziare l’esercizio di definizione degli obiettivi.

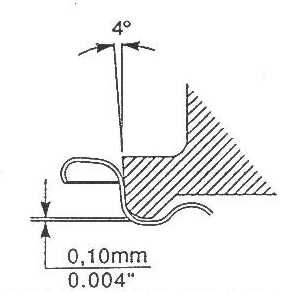

2º.- Verifica che i mandrini e i rulli siano adatti al tipo di contenitore da chiudere.

Il primo obiettivo è quello di controllare la tenuta tra il mandrino e il fondo. È inutile regolare con precisione l’aggraffatrice se il fondo si adatta troppo poco o troppo stretto nel mandrino. Nel caso di coperchi che non sono del tipo easy-open, è necessario uno sforzo positivo per sistemare il fondo nel mandrino. Vedere la figura 57. Il grado di interferenza tra il mandrino e il fondo deve essere di 0,10 mm. Questo valore è molto difficile da misurare, ma in linea di principio, con il mandrino sul fondo, ci dovrebbe essere uno spazio di 0,10 mm tra la fine del raggio del labbro del mandrino e la profondità del trogolo del fondo. Così, quando il mandrino viene spinto con forza sul fondo, e viene a riposare sulla base del pallone, supererà un’interferenza di questo valore (0,10 mm). Il design del labbro del mandrino è un punto critico da curare per l’operazione di tenuta.

Figura n. 57: Sede del mandrino sul fondo

I profili dei rulli sono in funzione del tipo di chiusura da utilizzare, che a sua volta è legato alle dimensioni della flangia inferiore, della flangia del corpo e degli spessori di metallo utilizzati. Sono anche legati alla forma rotonda o irregolare dell’imballaggio.

3º.- Preparare la macchina per la regolazione dell’altezza chiusa.

Supponendo che l’adattamento del mandrino al fondo sia corretto, l'”altezza di chiusura” (Hc) deve essere regolata. Questa è la distanza tra la faccia superiore della piastra di compressione e la faccia inferiore del mandrino di bloccaggio.

Per svolgere correttamente questo compito, sarà necessario avere a disposizione le specifiche del fornitore di contenitori e dei fondi.

La corretta impostazione dell’altezza di chiusura dell’aggraffatrice è importante per due motivi:

– Il corretto dimensionamento del gancio del corpo nella chiusura dipende dalla corretta altezza della regolazione della chiusura.

– Negli impianti di riempimento, la posizione corretta della flangia del corpo in relazione alle parti di cambio del flusso di vapore deve essere raggiunta e mantenuta.

La formula per calcolare questa dimensione è

– Altezza della lattina non sigillata (M) meno l’altezza del labbro del mandrino (A) più una costante che assume un valore di 0,043″ (1,09 mm)”.

Hc = M – A +1.09

Il valore di 0,043″ (1,09 mm) rappresenta il sollevamento della piastra di compressione durante il ciclo di attuazione della prima operazione di chiusura, che è di 0,022″ (0,56 mm), più la riduzione dell’altezza della confezione durante questo ciclo, che è di 0,021″ (0,53 mm). L'”altezza di regolazione chiusa” deve essere misurata durante la prima operazione. Vedere la figura nº 58. Il misuratore di altezza deve essere regolato quando il perno della prima operazione di chiusura coincide con il picco o il punto massimo della camma.

Figura n. 58: Regolazione della distanza tra il mandrino e la piastra di compressione.

4º.- Regolare la pressione della piastra di compressione.

Il passo successivo è quello di regolare la forza della piastra di compressione, cioè la pressione della molla della piastra. È un fattore che ha una grande influenza sulla formazione di una tenuta corretta. Durante il ciclo di sigillatura, e fino alla sua formazione, l’altezza del corpo della lattina viene ridotta per ottenere la corretta formazione del gancio del corpo e del fondo. Per fare questo, è necessario esercitare una pressione costante e controllata sul corpo della lattina.

Il carico della piastra di compressione è legato allo spessore del materiale del corpo della lattina, cioè più spesso è il materiale del corpo della lattina, più alta dovrebbe essere la pressione. È anche legato alla dimensione della lattina. Per un tipico spessore del corpo di 0,18 mm può essere impostato su un valore di 200 libbre, con una deflessione di 0,022″ (0,56 mm). Vedi Figura 59.

Figura No. 59: Regolazione della piastra di compressione

Un dinamometro speciale è necessario per regolare la piastra di compressione a questo carico preimpostato. La maggior parte dei produttori di aggraffatrici offrono questa attrezzatura nei loro cataloghi, e forniscono informazioni sui valori appropriati di questa pressione a seconda del contenitore da sigillare.

Se durante l’analisi finale della chiusura, è necessario aumentare o diminuire la lunghezza del gancio del corpo per raggiungere gli obiettivi desiderati, questo dovrebbe essere fatto aumentando o diminuendo il carico e mai alterando l’altezza della regolazione della chiusura.

Nell’articolo sulla stabilità della pressione della piastra di compressione su un’aggraffatrice questo compito è sviluppato più in dettaglio.

5º.-Controllare le distanze dei rulli rispetto al labbro del mandrino.

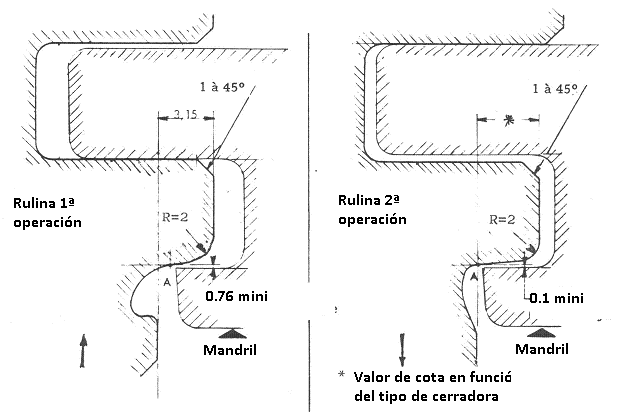

Rulina della 1a operazione:

Quando si regolano i rulli di prima operazione, è importante evitare il contatto diretto e incontrollato tra il profilo dei rulli e il labbro del mandrino, poiché questo profilo potrebbe essere danneggiato dal bordo del labbro del mandrino. Per posizionare correttamente il rullo, questa regolazione deve essere fatta quando la parte superiore della camma che controlla il movimento del braccio di questi rulli agisce, cioè nella sua posizione di massimo avvicinamento al mandrino.

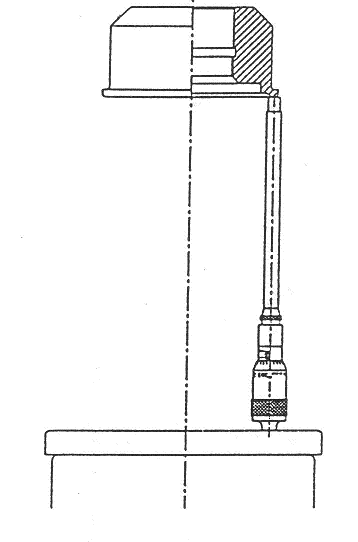

Una volta sulla proiezione della camma di prima operazione, la distanza del rullo dal labbro del mandrino viene prima regolata, a questo scopo deve essere noto il valore dello spessore della camma di prima operazione, che deve essere indicato nelle specifiche dell’elemento di fissaggio. Per la regolazione si usano calibri a filo o aste calibrate.

Il rullo viene poi regolato all’altezza del rullo rispetto al labbro del mandrino. Questo valore è normalmente 0.003″ (0.07 mm) per la prima operazione sopra il labbro del mandrino. Vedi figura nº 60.

Figura n. 60: regolazione dell’altezza dei rulli di bloccaggio

La regolazione precisa di queste altezze può essere ottenuta con l’aiuto di un set di spessori. Per i contenitori non rotondi, questo rullo deve essere regolato il più in basso possibile per evitare laminazioni nella parte superiore della chiusura.

Un modo per semplificare la regolazione dell’altezza dei rulli rispetto al mandrino è quello di utilizzare carrelli di guida a “doppia guida”. In essi, si fa un canale che si adatta a un tacco o sporgenza che presenta la parte superiore del mandrino. Vedi figura nº 61.

Figura No. 61: puleggia a doppia guida

In questo modo, il rullo della 1a operazione, che tende a salire durante il suo lavoro, si fermerà contro la faccia inferiore del tacco del mandrino. Il 2° rullo operativo presenta il caso opposto.

Rulina di 2a operazione:

La stessa procedura descritta per il 1° rullo operativo viene ripetuta per il 2° rullo operativo. La regolazione avviene anche nella parte superiore della 2a camma di funzionamento.

L’altezza rispetto al bordo superiore del labbro del mandrino in questo caso è di 0.005″ (0.13 mm) Vedi Figura #60. Nel caso di contenitori non rotondi, questo rullo deve essere regolato un po’ più in alto che nel caso di contenitori cilindrici.

6º.- Verificare le pressioni di chiusura dei rulli e le regolazioni finali.

Una volta terminata la regolazione della prima operazione, si può far funzionare la macchina con barattoli e fondi, misurando le dimensioni di questa operazione e analizzando le sue sezioni trasversali. Se è corretto, la procedura viene ripetuta per i rulli della seconda operazione. Se questo non è il caso, la regolazione della pressione del rullo deve essere controllata di nuovo. Bisogna anche controllare la profondità della cella risultante dopo la chiusura.

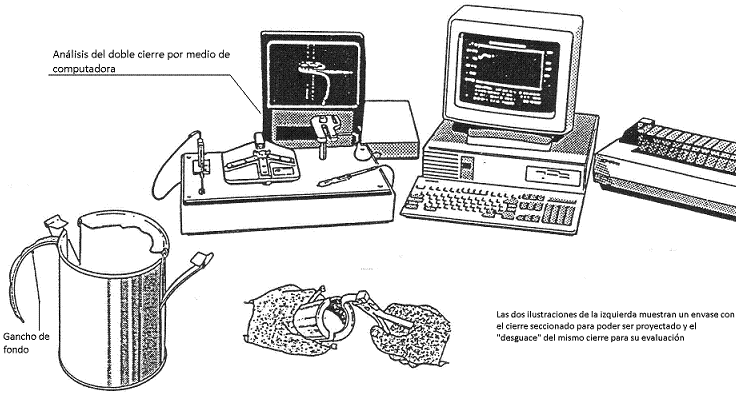

In questo modo la chiusura è pronta per la valutazione, sia con il metodo della “rottamazione” che con la proiezione della sua sezione, come detto sopra. Vedere la figura nº 62.

Figura No. 62: Metodi di valutazione della chiusura

7º.- Eiettori

Questo argomento è già stato trattato nella sezione “Operazione di chiusura” – “Parti fondamentali dell’attrezzatura”.

– Clicca qui per accedere alla quarta parte di questo lavoro.

Torna a Lattine a doppia chiusura del mondo

0 Comments