क्राउन क्लोजर यूरोप

सही उपयोग के लिए निर्देश

वैक्यूम कैप्स का

मोड़ना

पीटी

पीटी प्लस

निम्नलिखित परिशिष्ट संलग्न हैं:

ए: कैप्स का बाहरी क्षरण

बी: समापन और कवर अग्रिम के लिए सुरक्षा उपाय

सी: लाइनों को भरने में नियंत्रण प्रक्रियाएं

अनुक्रमणिका

0. बुनियादी अवधारणाएँ और शर्तें

1. अप्रयुक्त ढक्कनों का भंडारण

2. कांच के पात्र

गर्म उपचार (TEC)

शीत उपचार (टीईएफ)

3 . भरना

भरने पर सफाई

तैरता हुआ उत्पाद

हेडस्पेस और उत्पाद भरण तापमान

तालिका नंबर एक

अवरुद्ध वायु

कांच के कंटेनरों का परिवहन

4. बंद

सिलाई मशीन के आउटलेट पर वैक्यूम स्तर

बटन कैप

सीमर और लाइन स्टॉप

कैप फीडिंग सिस्टम

5 . बंद कंटेनरों का प्रबंधन

6. हीट ट्रीटमेंट (प्रसंस्कृत)

pasteurization

नसबंदी

7. कंटेनरों को सुखाना, पैलेटाइज़ करना और भंडारण करना

सुखाने

स्वादुकरण। भंडारण

परिशिष्ट ए : कवर का बाहरी क्षरण

परिशिष्ट बी : समापन और अग्रिम सुरक्षा माप (ट्विस्ट ओपन कवर)

अनुशंसित समापन सुरक्षा मान (मानक हेलिक्स माउथ फ़िनिश)

समतल-कोण धागे वाले कंटेनर

CX 43-48-TO-B (FD157 A और D), 43/48 मिमी TO सर्पिल तार संस्करण पर लॉकिंग सुरक्षा

कैप एडवांस (ट्विस्ट ओपन कैप्स)

सीएक्स 43-48-टू-बी (एफडी157 ए और डी), हेलिक्स थ्रेड संस्करण 43/48 मिमी टीओ पर कवर फ़ीड

अग्रिम और समापन सुरक्षा का संयुक्त माप

परिशिष्ट सी : पैकेजिंग लाइन नियंत्रण प्रक्रियाएं

इकाई रूपांतरण तालिका

ये निर्देश ट्विस्ट, ओपन, पीटी और पीटी प्लस कैप के उपयोग में अवलोकन के मुख्य बिंदुओं को कवर करते हैं। वे सभी मानक भरण कार्यों में लागू होंगे जहां ढक्कनों का उपयोग खाद्य उत्पादों के गर्म भरने, ठंडे भरने, पास्चुरीकरण और स्टरलाइज़ेशन की प्रक्रियाओं में किया जाएगा, जिसमें निम्नलिखित बिंदु शामिल होंगे:

- बुनियादी अवधारणाएँ और शर्तें

- अप्रयुक्त ढक्कनों का भंडारण

- कांच के मर्तबान

- भरने का कार्य

- समापन कार्य

- बंद कंटेनरों का प्रबंधन

- थर्मल प्रक्रियाएं

- कंटेनर को सुखाना, पैलेटाइज़ करना और भंडारण करना

ग्लास कंटेनर के ढक्कन और माउथ फिनिश के चयन पर क्राउन क्लोजर यूरोप के बिक्री और एसएसी विभागों के साथ सहमति व्यक्त की जाएगी। पहले निर्दिष्ट सीमा के संबंध में उपयोग के मॉडल या उत्पाद के निर्माण में कोई भी बदलाव क्राउन क्लोजर यूरोप को सूचित किया जाना चाहिए।

यह जानकारी अनुभव और विस्तृत परीक्षणों से सावधानीपूर्वक संकलित की गई है। उपयोग की शर्तों के मामले में जो इन निर्देशों से विचलित होती हैं, ग्राहक को क्राउन क्लोजर यूरोप से संपर्क करना चाहिए और संतुष्ट होना चाहिए कि अंतिम उत्पाद सभी पहलुओं में उनकी आवश्यकताओं को पूरा करता है।

क्राउन क्लोजर यूरोप द्वारा आपूर्ति किए गए सभी धातु वैक्यूम कवर भोजन के संपर्क में आने वाली सामग्रियों और वस्तुओं के संबंध में संबंधित कानून का अनुपालन करते हैं। अनुरोध पर, क्राउन क्लोजर यूरोप आपको खाद्य संपर्क विनियमों के अनुपालन का वर्तमान प्रमाणपत्र प्रदान करेगा।

कुल या विशिष्ट माइग्रेशन के बारे में विनियमों के अनुपालन का हमारा प्रमाणपत्र मान्यता प्राप्त सिमुलेंट के उपयोग पर आधारित है। ढक्कन से भोजन तक सामग्री के स्थानांतरण का वर्तमान स्तर खाद्य उत्पाद की संरचना, कंटेनर “पैकेज्ड भोजन-” के प्रसंस्करण के लिए उपयोग की जाने वाली विधि और भंडारण की स्थिति पर निर्भर करता है। यह सुनिश्चित करना पैकर की ज़िम्मेदारी है कि माइग्रेशन स्तर अनुमत सीमाओं के भीतर हैं और साथ ही उक्त स्तरों को स्थापित करने के लिए आवश्यक सभी परीक्षण और नियंत्रण भी करें, क्योंकि क्राउन क्लोजर यूरोप का उपयोग की वास्तविक स्थितियों पर कोई नियंत्रण नहीं है। , संरचना, प्रक्रिया का प्रकार या अंतिम उत्पाद की भंडारण की स्थिति

- बुनियादी अवधारणाएँ और शर्तें

इस अनुभाग में उपयोग के लिए इन निर्देशों में शामिल अवधारणाओं का हिस्सा शामिल है और इसका उद्देश्य केवल अवधारणा को समझाना है:

ढक्कन लगाना : कंटेनर में ढक्कन को सही ढंग से रखने की क्रिया ताकि इसे दक्षिणावर्त घुमाकर (ट्विस्ट ओपन) या दबाव (पीटी और पीटी प्लस) एक सिलाई मशीन के माध्यम से या मैन्युअल रूप से एक भली भांति बंद कंटेनर प्राप्त किया जा सके, यानी एक पैकेजिंग .

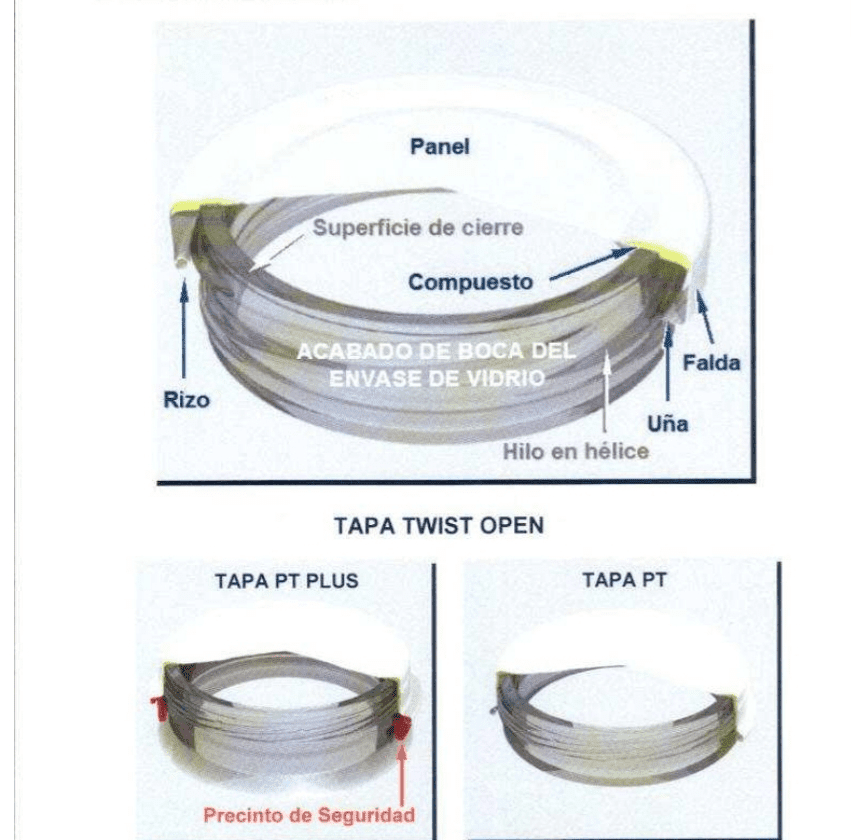

बटन: ढक्कन पैनल के केंद्र में उठा हुआ गोलाकार भाग जो पैकेज के अंदर वैक्यूम के अस्तित्व के संकेतक के रूप में कार्य करता है।

सीलिंग कंपाउंड: ढक्कन के अंदर के हिस्से पर लगाई गई सामग्री और कंटेनर की सीलिंग सतह के संपर्क में रहने का इरादा, एक हेमेटिक सील बनाना।

ढक्कन का अलग होना: यह तब होता है, जब किसी कंटेनर में, ढक्कन बिना किसी बाहरी या मैन्युअल कार्रवाई के खुले या वामावर्त दिशा में घूमता है और इससे कांच के कंटेनर में सीलन का नुकसान होता है। इस घटना को “किकबैक” भी कहा जाता है। ढक्कन.

पैकेजिंग: ग्लास कंटेनर, जिसे खाद्य उत्पाद से भरा गया है, बाद में क्राउन क्लोजर यूरोप से ट्विस्ट ओपन, पीटी या पीटी-प्लस कैप का उपयोग करके भली भांति बंद करके बंद कर दिया गया है।

ग्लास कंटेनर: ग्लास कंटेनर या कंटेनर जिसका उद्देश्य खाद्य उत्पादों को रखना है और माउथ फिनिश के साथ क्राउन क्लोजर यूरोप से ट्विस्ट ओपन, पीटी या पीटी-प्लस कैप लगाने के लिए डिज़ाइन किया गया है।

कवर स्कर्ट: यह कवर की पार्श्व सतह है और जो पैनल को घेरे रहती है।

कवर पैनल: यह कवर के ऊपरी गोलाकार भाग का केंद्रीय भाग है और इसमें कवर का सबसे बड़ा सतह क्षेत्र शामिल होता है।

प्रसंस्करण: किसी पैकेज को थर्मल रूप से उपचारित करने की क्रिया को संदर्भित करता है।

प्रक्रिया: ताप उपचार जिसके अधीन एक पैकेज रखा जाता है।

पीटी (प्रेस और ट्विस्ट): शब्द का अर्थ है कंटेनर पर ढक्कन लगाने के लिए प्रेस (प्रेस ऑन) और पैकेजिंग को खोलने के लिए रोटेट (ट्विस्ट ऑफ) करना।

पीटी प्लस: यह पीटी ढक्कन है जिसमें एक प्लास्टिक छेड़छाड़-स्पष्ट सुरक्षा रिंग जोड़ी जाती है (खोलने का सबूत)

कैप रिट्रेक्शन: कैप डिसएंगेजमेंट देखें।

घुँघराले: यह अपने खुले सिरे पर बाज़ के एक हिस्से की कुंडली है। कटिंग एज की सुरक्षा करता है और ढक्कन को प्रतिरोध देता है।

बंद करने की सतह: कंटेनर के मुंह की ऊपरी सतह जो ढक्कन लगाने के बाद उसके सीलिंग कंपाउंड के संपर्क में रहती है, इस प्रकार एक भली भांति बंद करके बंद किया जाता है।

कवर लगाया गया: कवर लगाने का परिणाम।

खराब तरीके से लगाया गया ढक्कन: अलग-अलग कारणों से, ढक्कन को कांच के कंटेनर के मुंह में सही ढंग से नहीं रखा गया है, जिससे गैर-हर्मेटिक सील और खराब गुणवत्ता वाली पैकेजिंग होती है।

TO (ट्विस्ट ओपन): शब्द जिसका अर्थ है कंटेनर को ट्विस्ट (ट्विस्ट) करना (खोलना)।

कील: विशेष आकार के कर्ल का हिस्सा जो कांच के कंटेनर के मुंह के धागे के निचले हिस्से में स्थित होता है, जिससे ढक्कन उस पर लगा रहता है।

वैक्यूम: एक बंद कंटेनर के अंदर मापा गया वायुमंडलीय दबाव।

- अप्रयुक्त ढक्कनों का भंडारण.

अप्रयुक्त ढक्कनों को हमेशा अत्यधिक सावधानी बरतते हुए अधिकतम दो (2) पैलेटों की ऊंचाई तक संग्रहित किया जा सकता है। पैलेटों को लंबवत रूप से, बिना झुकाए और साफ और सूखे वातावरण में, कीड़ों या कीटों से मुक्त रखा जाना चाहिए। क्षतिग्रस्त या गीले बक्सों को ढेर से हटा देना चाहिए क्योंकि वे फूस को ढहने का कारण बन सकते हैं और अलग-अलग बक्सों पर अत्यधिक भार डाल सकते हैं, जिससे विकृत या डेंट वाले ढक्कन हो सकते हैं जिनका अब उपयोग नहीं किया जाएगा। प्लास्टिक लॉकिंग रिंग और उसके छोटे प्लास्टिक पुलों को नुकसान से बचाने के लिए पीटी प्लस प्रकार के कैप के साथ विशेष देखभाल आवश्यक है, जिसके परिणामस्वरूप खराब गुणवत्ता वाला कैप लगाया जाएगा।

किसी भी परिस्थिति में बक्सों के संदूषण से बचा जाना चाहिए और भंडारण से पहले आंशिक रूप से उपयोग किए गए बक्सों को फिर से सील कर देना चाहिए।

यदि पीटी प्लस ढक्कन कोल्ड स्टोरेज क्षेत्र से आते हैं तो उन्हें सीधे उपयोग नहीं किया जाना चाहिए; इस मामले में, यह सुनिश्चित करने के लिए कि प्लास्टिक की अंगूठी कमरे के तापमान (20 डिग्री सेल्सियस से ऊपर) तक पहुंच जाए, उपयोग से 24 घंटे पहले ढक्कन को घर के अंदर ले जाना चाहिए।

भंडारण क्षेत्र में अत्यधिक तापमान और आर्द्रता का अनुभव नहीं होना चाहिए (अर्थात यह 5 से 30°C और 70% सापेक्ष आर्द्रता से कम होना चाहिए) यह सुनिश्चित करने के लिए स्टॉक रोटेशन प्रणाली (स्टॉक रोटेशन) का पालन किया जाना चाहिए कि कैप का उपयोग उनकी निर्माण तिथि के अनुसार किया जाए। (यानी सबसे पुरानी निर्माण तिथि वाली टोपियां पहले उपयोग की जाती हैं)।

- कांच के मर्तबान

ग्लास कंटेनर का विनिर्देश (डिज़ाइन) ऐसा होना चाहिए कि यह आसन्न कंटेनरों के ढक्कन (अंतर-ढक्कन संपर्क) के बीच सीधे संपर्क को रोकता है। आम तौर पर यह ग्लास कंटेनर के न्यूनतम बाहरी आयाम को अधिकतम बाहरी व्यास से अधिक बनाकर प्राप्त किया जाता है। कांच के कंटेनर का उपयोग करने के लिए ढक्कन।

उपरोक्त में एक त्रुटि बंद कंटेनरों को हैंडलिंग और परिवहन के दौरान प्रभावों से होने वाले नुकसान के प्रति संवेदनशील बना देगी और वैक्यूम लीक के जोखिम के साथ-साथ लीक और उत्पाद के नुकसान के कारण संभावित गिरावट बढ़ जाएगी।

ग्लास कंटेनर की क्षमता का विनिर्देश पैक किए गए उत्पाद की सही भरने और उसके बाद के प्रसंस्करण के लिए एक महत्वपूर्ण कारक है। ग्लास कंटेनर की सही सीमा क्षमता (या अतिप्रवाह क्षमता) भरने वाले तापमान से अधिक तापमान पर थर्मल प्रक्रिया से जुड़े सभी कार्यों के लिए आवश्यक है। कंटेनर की सही क्षमता के विनिर्देशन में त्रुटि से उत्पाद की घोषित मात्रा या वजन प्राप्त करने में कठिनाइयाँ पैदा होंगी और यह जोखिम पैदा होगा कि प्रसंस्करण के दौरान पैकेजों का बंद होना (सील करना) (रिवर्स या अलग करना) हो जाएगा। ढक्कन)..

भरण समय पर सही हेडस्पेस वॉल्यूम प्राप्त करने के लिए, जैसा कि तालिका 1 में निर्दिष्ट है, यह महत्वपूर्ण है कि ग्लास कंटेनर विनिर्देश निम्नलिखित पर विचार करें:

- थर्मल विस्तार और, इसलिए, भरने के तापमान पर उत्पाद की मात्रा।

- घोषित मात्रा/वजन तक पहुंचने के लिए भराव में बदलाव और सामान्य अतिभरण।

- विनिर्माण प्रक्रिया के दौरान कांच के कंटेनरों की बैच क्षमता में बदलाव।

यह तब होता है जब यह सुनिश्चित करने के लिए गणना की जा सकती है कि आवश्यक हेडस्पेस वॉल्यूम (कंटेनर की सीमा क्षमता के प्रतिशत के रूप में) हासिल किया गया है। पीटी प्रकार के ढक्कन वाली सभी थर्मल प्रक्रियाओं और सभी स्पिन स्टरलाइज़ेशन प्रक्रियाओं के लिए हेडस्पेस को एक महत्वपूर्ण नियंत्रण बिंदु माना जाना चाहिए।

कांच के कंटेनरों पर निर्माता द्वारा लगाए गए उपचार या कोटिंग ढक्कन के प्रदर्शन को प्रभावित करने के लिए जाने जाते हैं और उन्हें सहमत विनिर्देशों के भीतर रखा जाना चाहिए। उपयोग में आने वाली कोटिंग सामग्री और अनुप्रयोग विधियों की विस्तृत विविधता के कारण इस संबंध में विस्तृत विनिर्देश स्थापित करना संभव नहीं है, लेकिन क्राउन क्लोजर यूरोप अनुशंसा करता है :

गर्म उपचार (TEC)

गर्म उपचार का अत्यधिक स्तर उच्च उद्घाटन टॉर्क का एक सिद्ध कारण है; वे कैप लगाने में समस्याएँ भी पैदा कर सकते हैं और नाखूनों के ऑक्सीकरण को बढ़ावा दे सकते हैं। क्राउन क्लोजर यूरोप टीओ कंटेनरों के माउथ फिनिश में 20 सीटीयू से नीचे और पीटी कंटेनरों के माउथ फिनिश में 10 सीटीयू से नीचे मान निर्दिष्ट करता है।

शीत उपचार (टीईएफ)

कोल्ड कोटिंग्स “कोल्ड ट्रीटमेंट्स- मोम जैसी सामग्री होती है जिसे पैकेजिंग लाइन पर सही हैंडलिंग व्यवहार प्रदान करने के लिए एनीलिंग के बाद कांच के कंटेनरों पर लगाया जाता है।

कांच के कंटेनर के शरीर पर अत्यधिक ठंड के उपचार से कंटेनर के खराब नियंत्रण के कारण ढक्कन लगाने में कठिनाई हो सकती है क्योंकि यह सीमर से गुजरता है। आम तौर पर ग्लास कंटेनर के शरीर पर टीईएफ के स्तर को निर्माता द्वारा स्लिप के कोण को मापकर अच्छी तरह से नियंत्रित किया जाता है, हालांकि इन विशिष्टताओं पर सहमति व्यक्त की जानी चाहिए और उन्हें बनाए रखा जाना चाहिए।

माउथ फिनिश में मौजूद ठंडा उपचार पलक के व्यवहार में समस्या पैदा कर सकता है। कंटेनर के मुंह के धागों के निचले हिस्से में टीईएफ की अधिकता से थर्मल प्रक्रिया के दौरान ढक्कन का हटना (अप्रयुक्त होना) हो सकता है, जिससे बंद होने की कम सुरक्षा और खराब गुणवत्ता वाली अंतिम पैकेज अखंडता हो सकती है। कुछ परिस्थितियों में, कांच के कंटेनर के मुंह की बंद सतह पर इन सामग्रियों की उपस्थिति उच्च टॉर्क का कारण बन सकती है।

खुलना. इसके परिणामस्वरूप, क्राउन क्लोजर यूरोप निर्दिष्ट करता है कि टीईएफ में लागू सामग्री को केवल पंक्तियों के बीच छिड़काव करके कंटेनरों के शरीर पर लागू किया जाना चाहिए ताकि ग्लास कंटेनर के मुंह का अंत दूषित न हो।

- भरना

सुरक्षित और स्वस्थ पैकेजिंग के उत्पादन को प्राप्त करने के लिए फिलिंग ऑपरेशन से संबंधित सभी बिंदुओं का ध्यान रखना आवश्यक है; नीचे उन विभिन्न क्षेत्रों के उदाहरण दिए गए हैं जिनमें जाँच और नियंत्रण की आवश्यकता है:

भरने पर सफाई

स्वच्छ भरने की स्थितियाँ आवश्यक हैं। ढक्कन का उपयोग करते समय, ग्लास कंटेनर के ऊपरी किनारे के साथ सीलिंग सतह उत्पाद संदूषण से मुक्त होनी चाहिए। ठोस या रेशेदार उत्पादों के साथ व्यवहार करते समय ये स्थितियाँ विशेष रूप से महत्वपूर्ण होती हैं, क्योंकि इससे वैक्यूम की हानि हो सकती है। एक गंदा भराव, जो उत्पाद के साथ ग्लास कंटेनर की गर्दन को दूषित होने की अनुमति देता है, उच्च टॉर्क की समस्या पैदा कर सकता है।

खुलेपन से बचना चाहिए।

ग्लास कंटेनर के बाहरी संदूषण से बचने के लिए भरने के दौरान सफाई की स्थिति भी आवश्यक है जिसके परिणामस्वरूप सीमिंग मशीन से गुजरते समय या कंटेनर के कर्ल के क्षेत्र में फंसे उत्पाद अवशेषों की उपस्थिति में इसका अपर्याप्त नियंत्रण हो सकता है। ऊपर। इससे फफूंदी का विकास या कीड़ों का संक्रमण भी हो सकता है।

गंदे भराव और ढक्कन के क्रिंप क्षेत्र में फंसे उत्पाद अवशेषों की उपस्थिति से ढक्कन ऑक्सीकरण की समस्या हो सकती है (विशेषकर यदि आक्रामक या अम्लीय सामग्री का उपयोग किया जाता है)।

तैरता हुआ उत्पाद

उत्पाद को कांच के कंटेनर (नियंत्रित तरल) के अंदर तरल की सतह से ऊपर तैरने की अनुमति नहीं दी जानी चाहिए। यदि ऐसा होता है तो सीमर से भाप के प्रवाह के साथ उत्पाद के हस्तक्षेप के कारण समापन ऑपरेशन में समस्याएं हो सकती हैं और नाममात्र हेडस्पेस वॉल्यूम में कमी के लिए।

कठोर उत्पाद जैसे सब्जियाँ, साग-सब्जियाँ आदि। उन्हें कांच के कंटेनर की बंद सतह से ऊपर फैला हुआ नहीं होना चाहिए; ये कैप के सही संग्रह में हस्तक्षेप कर सकते हैं और गलत तरीके से लगाए गए या अप्रयुक्त कैप को जन्म दे सकते हैं। पहले से लगाए गए कैप के सीधे संपर्क में आने वाले ये उत्पाद कैप की आंतरिक प्रणाली में दाग पैदा कर सकते हैं और आंतरिक क्षरण का खतरा बढ़ा सकते हैं।

हेडस्पेस और उत्पाद भरण तापमान

सभी मानक प्रक्रियाओं के लिए अनुशंसित भरने, बंद करने और प्रसंस्करण की शर्तें अगले पृष्ठ पर तालिका 1 में विस्तृत हैं।

भरने की शर्तें जो इन अनुशंसित सीमाओं के भीतर नहीं हैं, उन्हें गैर-मानक माना जाना चाहिए और क्राउन क्लोजर यूरोप ग्राहक सहायता सेवा (एसएसी) की सलाह लेनी चाहिए।

हेडस्पेस की मात्रा और उत्पाद भरने के तापमान का पाश्चुरीकरण और नसबंदी के दौरान बंद कंटेनर के अंदर उत्पन्न होने वाले दबाव पर महत्वपूर्ण प्रभाव पड़ता है। सामान्य तौर पर, हेडस्पेस या भरण तापमान जितना अधिक होता है, आंतरिक दबाव उतना ही कम उत्पन्न होता है।

तालिका 1 में दिखाई देने वाले हेडस्पेस वॉल्यूम मान भरने के समय कंटेनर की सीमित क्षमता का एक प्रतिशत हैं (यानी जब उत्पाद गर्म हो)।

तालिका नंबर एक

|

ताप उपचार (प्रक्रिया) |

टोपी का प्रकार |

न्यूनतम हेडस्पेस वॉल्यूम |

न्यूनतम समापन तापमान |

न्यूनतम वैक्यूम स्तर (सीमर आउटपुट पर) |

अधिकतम प्रक्रिया तापमान |

| गर्म भरना और ठंडा करना |

सभी |

5% |

85°से |

20KPa (15cmHg) |

85°से |

| ठंडा भरा हुआ और पास्चुरीकृत |

केवल प्रति |

9% |

20°से |

50KPa (37cmHg) |

85°से |

| गरम भरण और पास्चुरीकृत |

को |

6% |

65°से |

35kPa (26cmHg) |

90°C |

| गरम भरण और पास्चुरीकृत |

पीटी |

8% |

80°से |

28kPa (21cmHg) |

90°C |

| (पीठ दबाव) के साथ बंध्याकरण |

सभी पीटी टू (केवल हेलिक्स में धागा> Φ48मिमी) |

6% |

70°से |

40KPa (30cmHg) |

121°से |

टिप्पणी:

क्लोजिंग तापमान शब्द का उपयोग तालिका 1 में क्लोजिंग मशीन के बाहर निकलने पर कंटेनर के अंदर उत्पाद के तापमान को दर्शाने के लिए किया गया है, न कि फिलर के कंटेनर में उत्पाद के तापमान को दर्शाने के लिए।

पाश्चराइजेशन के लिए समापन स्थितियों की सूची वायुमंडलीय दबाव पर सुरंगों या खुले स्नान में होने वाली प्रक्रियाओं को संदर्भित करती है, अर्थात, पीछे के दबाव को लागू किए बिना।

अवरुद्ध वायु:

उत्पाद के अंदर फंसी हवा से बचना चाहिए। फलों और सब्जियों जैसे कुछ उत्पादों में, उन्हें भरने से पहले आराम देकर इसे प्राप्त किया जा सकता है; जबकि अन्य उत्पादों, जैसे ठोस खाद्य पदार्थों के लिए, वैक्यूम फिलिंग तकनीकों का उपयोग करना आवश्यक हो सकता है।

फँसी हुई हवा के कारण वैक्यूम का स्तर अपेक्षा से कम हो सकता है, जिससे सुरक्षा बटन ऊपर होने के कारण पैकेजों को गलत तरीके से बाहर निकाला जा सकता है। जिन पैकेजों को पूरी तरह से संसाधित किया जाना है, प्रसंस्करण के दौरान आंतरिक दबाव का अत्यधिक मूल्य उत्पन्न हो सकता है, जिससे कैप ब्रीदिंग विफलता हो सकती है।

कांच के कंटेनरों का परिवहन

फिलिंग मशीन के आउटलेट से कैपिंग मशीन के इनफीड कन्वेयर तक ग्लास कंटेनरों के स्थानांतरण को कंटेनरों (कंटेनर मार्ग) के बीच एक स्थिर स्थान उत्पन्न करने के लिए डिज़ाइन किया जाना चाहिए। इसमें गलती से वेरिएबल कैप एप्लिकेशन (क्लोज सिक्योरिटी) का कारण बन सकता है। खराब ढंग से लगाए गए ढक्कन (कील ठोकना, ढक्कन झुका हुआ होना या पीटी प्लस ढक्कन की प्लास्टिक रिंग का फंसा होना) और कंटेनर भली भांति बंद करके बंद न किए गए हों।

उच्च गति अनुप्रयोगों के लिए हम अपने ग्राहकों को विस्तृत सलाह के लिए क्राउन क्लोजर यूरोप के एसएसी संगठन से परामर्श करने की सलाह देते हैं।

- बंद किया हुआ

ढक्कन के सही अनुप्रयोग की जांच उत्पादन की शुरुआत (प्रारंभिक स्टार्ट-अप) में की जानी चाहिए और हर बार ढक्कन, कंटेनर या सीलिंग मशीन की सेटिंग्स के बैच को बदलने पर दोहराया जाना चाहिए। टीओ प्रकार के कैप के लिए माप के तरीके परिशिष्ट सी में सभी प्रकार के कैप की निरंतर निगरानी के निर्देशों के साथ परिशिष्ट बी में दिखाए गए हैं।

पीटी-प्रकार के कैप के लिए, यह महत्वपूर्ण है कि कैप पूरी तरह से लगाया जाए और कैपिंग मशीन के आउटलेट पर ग्लास कंटेनर की सीलिंग सतह के संदर्भ में क्षैतिज दिखाई दे। खराब उद्घाटन व्यवहार से बचने के लिए, पीटी प्लस क्लोजर की छेड़छाड़-स्पष्ट रिंग को छोटे प्लास्टिक जोड़ों या पुलों के दृश्यमान खिंचाव के बिना ग्लास कंटेनर के बी-आयाम चरण के नीचे सही ढंग से बैठना चाहिए।

सीमिंग मशीन से निकलने वाला वैक्यूम स्तर

सीमर के आउटलेट पर वैक्यूम का स्तर मुख्य रूप से उत्पाद के तापमान, हेड स्पेस की मात्रा और लाइन की गति पर निर्भर करता है।

भाप नियंत्रण वाल्वों की सही और सुसंगत सेटिंग्स सुनिश्चित करने के लिए, उत्पादन शुरू करने से पहले और सामान्य उत्पादन के दौरान समय-समय पर वैक्यूम माप किया जाना चाहिए।

यदि उत्पाद गर्म भरे गए हैं तो ठंडे पानी से भरे कंटेनरों में वैक्यूम को मापकर भाप नियंत्रण की सेटिंग्स की निगरानी करना अधिक सही है। यह ठंडे पानी का वैक्यूम परीक्षण प्राप्त वैक्यूम स्तरों में उतार-चढ़ाव को खत्म कर देगा जो भराव तापमान और हेडस्पेस वॉल्यूम में अंतर के कारण होता है। प्रक्रिया निम्नलिखित है।

एक कांच के कंटेनर में एक स्थिर और ज्ञात हेडस्पेस छोड़कर ठंडे पानी से भरें, उदाहरण के लिए 12 मिमी (यह हेडस्पेस वास्तविक उत्पादन में उपयोग किए जाने वाले कंटेनर के सामान्य भराव स्तर को प्रतिबिंबित करेगा) संभावित फंसी हुई हवा को कम करने के लिए, कंटेनर को सीमर के माध्यम से पास करें और हटा दें ढक्कन। समापन प्रक्रिया को दोहराएं और बंद कंटेनर के अंदर वैक्यूम को मापें। यह डेटा लाइन कंट्रोल जर्नल में दर्ज किया जाना चाहिए।

ठंडे पानी के वैक्यूम परीक्षण के लिए प्राप्त परिणाम ग्लास कंटेनर के व्यास और भाप नियंत्रण की सेटिंग्स के आधार पर काफी भिन्न होंगे। जब अधिकतम वैक्यूम मूल्य की आवश्यकता होती है (उदाहरण के लिए, उच्च तापमान तापीय प्रक्रियाओं के लिए) तो ठंडे पानी के वैक्यूम परीक्षण के लिए एक विशिष्ट मूल्य कंटेनरों के लिए 65 kPa (48.5 cmHg) से अधिक होगा। चौड़े मुंह वाला कांच कई मामलों में आवश्यक वैक्यूम बहुत कम होगा, इसलिए ठंडे पानी का वैक्यूम परीक्षण केवल प्रत्येक उत्पादन शिफ्ट के लिए निरंतर समायोजन स्थापित करने के लिए किया जाएगा।

40 केपीए (30 सेमीएचजी) से ऊपर वैक्यूम मान आम तौर पर सीमर के आउटलेट पर प्राप्त किया जाता है, यह सुनिश्चित करते हुए कि 550 केपीए (5.5 बार या 80 पीएसआई) का न्यूनतम वाष्प दबाव उस तक पहुंचता है। हालाँकि, कुछ शर्तों के तहत, निम्न वैक्यूम स्तरों का उपयोग किया जा सकता है, हालाँकि हमारे अनुशंसित न्यूनतम वैक्यूम स्तर तालिका 1 में सूचीबद्ध हैं।

नोट: ठंडे पानी के वैक्यूम परीक्षण और क्लोजिंग मशीन की दक्षता पर अतिरिक्त जानकारी हमारे क्राउन क्लोजर यूरोप ग्राहक सेवा विभाग (एसएसी) से प्राप्त की जा सकती है।

बटन कैप में

यह सुनिश्चित करना आवश्यक है कि बटन ड्रॉपआउट सुनिश्चित करने के लिए पैकेजिंग के भीतर वैक्यूम को अनुशंसित स्तर से ऊपर बनाए रखा जाए।

पुश-बटन ढक्कन के उचित संचालन के लिए आवश्यक वास्तविक न्यूनतम वैक्यूम ढक्कन के आकार और उपयोग में थर्मल प्रक्रिया की स्थिति के अनुसार अलग-अलग होगा। बटन ड्रॉप मान आम तौर पर हमारे ग्राहकों की आवश्यकताओं को पूरा करने के लिए पर्याप्त रूप से मान्य हैं जो अपने स्थानीय क्राउन क्लोजर यूरोप बिक्री प्रतिनिधि के साथ इस पर चर्चा करेंगे।

सिलाई मशीन पर बंद होने वाले जूते के मजबूत दबाव से बटन का व्यवहार गंभीर रूप से प्रभावित हो सकता है। 30/38 प्रारूपों में बटन वाले ढक्कन का उपयोग करते समय, सुनिश्चित करें कि ढक्कन के सही अनुप्रयोग को प्राप्त करने के लिए समापन जूते के स्प्रिंग्स का दबाव और जंप का समायोजन आवश्यक न्यूनतम रखा गया है (देखें “ग्लास के पैकेज”) फ्लैट तार” परिशिष्ट बी में)।

यदि आपकी उत्पादन लाइन पर वैक्यूम डिटेक्टर स्थापित हैं, तो बटन डाउन करने के लिए अनुशंसित वैक्यूम मान इस चरण से पहले पहुंचना चाहिए।

सीमर और लाइन स्टॉप

किसी भी कारण से उत्पादन लाइन बंद होने पर कंटेनरों को बंद करने वाली मशीन के अंदर नहीं रहना चाहिए। कुछ कंटेनर जो अंदर रहते हैं, कैप लेने वाले क्षेत्र के पास अत्यधिक गर्मी या पानी के संघनन के अधीन हो सकते हैं, इसलिए जब लाइन फिर से शुरू होती है तो उन्हें हटा दिया जाना चाहिए।

फिलिंग लाइन बंद होने पर सीमर को भाप की आपूर्ति बाधित करने के लिए एक स्वचालित स्टीम कट-ऑफ डिवाइस का उपयोग किया जाना चाहिए। यह अनावश्यक भाप अपशिष्ट को कम करता है जबकि कैप लेने वाले क्षेत्र में कैप्स की अत्यधिक प्रीहीटिंग से बचाता है जो कैपिंग और बंद करने या सील करने की समस्याओं का कारण बन सकता है।

कैप फीडिंग सिस्टम

उत्पाद संदूषण के किसी भी जोखिम से बचने के लिए समग्र रूप से ढक्कन फीडिंग सिस्टम (स्वतंत्र मस्तूल फीडर, सीमर और ढक्कन परिवहन रैंप में शामिल हॉपर फीडर) को नियमित रूप से साफ किया जाना चाहिए। पूरी तरह से सफाई करने के लिए कैप फीडरों (दोनों प्रकार) को खाली किया जाना चाहिए, जिससे किसी भी प्रकार की धूल, कण या गंदगी को पूरी तरह से हटाया जा सके, जो कि उपयोग में न होने पर भी, कंटेनर के पूरा भर जाने तक कैप्स द्वारा ले जाया जा सकता है। सफाई प्रक्रिया ग्राहक की खाद्य सुरक्षा और स्वच्छता योजना में विस्तृत होनी चाहिए।

5. बंद कंटेनरों का प्रबंधन

भरने, बंद करने और प्रसंस्करण कार्यों के सभी चरणों में, कंटेनर होने चाहिए

दुरुपयोग से बचने के लिए सावधानी से संभाला जाए जिससे वैक्यूम लीक, फैल और पैकेजिंग क्षतिग्रस्त हो सकती है। कंटेनरों के रख-रखाव के दौरान निम्नलिखित बिंदुओं का विशेष महत्व है।

परिवहन लाइनों, कन्वेयर और संचायक के पार्श्व गाइडों को इतनी ऊंचाई पर समायोजित किया जाना चाहिए कि वे ग्लास कंटेनर के शरीर और कंधे को सहारा दें और संपर्क करें; उन्हें ढक्कन की स्कर्ट के संपर्क में नहीं आना चाहिए।

किसी भी अचानक प्रभाव को खत्म करने के लिए कन्वेयर को कंटेनरों के बीच अंतर बनाए रखने के लिए समय दिया जाना चाहिए जो बंद होने या सील की अखंडता को परेशान कर सकता है। भरे हुए कंटेनरों को फिलिंग लाइन पर किसी भी बिंदु पर गिरने नहीं देना चाहिए।

आटोक्लेव टोकरियों की लोडिंग और अनलोडिंग के दौरान, झटके के कारण होने वाले दुरुपयोग को रोकने के लिए सावधानी बरतनी चाहिए। आटोक्लेव की टोकरियों में कंटेनरों के स्थानांतरण के दौरान, इस ऑपरेशन की गति को आवश्यक न्यूनतम तक कम किया जाना चाहिए। अत्यधिक दबाव से बचने के लिए पुश रॉड्स को समायोजित करने की आवश्यकता होती है और जब वे नीचे या आगे बढ़ रहे होते हैं तो कैप को नुकसान पहुंचने की संभावना होती है।

आटोक्लेव टोकरियों और उनके संचालन के लिए उपयोग की जाने वाली मशीनरी का डिज़ाइन अवश्य होना चाहिए

सुनिश्चित करें कि पूरी टोकरियों के यांत्रिक संचालन से कोई क्षति न हो।

वर्टिकल रिटॉर्ट्स में यह सुनिश्चित करना महत्वपूर्ण है कि कंटेनरों को एक स्तर पर ढेर न किया जाए

टोकरी की ऊपरी सीमा से ऊपर, अन्यथा ऊपर टोकरी(ओं) द्वारा लगाए गए दबाव के कारण ढक्कनों को नुकसान हो सकता है।

कंटेनरों की परतों को अलग करने के लिए छिद्रित प्लास्टिक या रबर डिवाइडर का उपयोग किया जाना चाहिए और ढक्कनों को नुकसान से बचाने के लिए इन्हें साफ और अच्छी स्थिति में रखा जाना चाहिए।

कम अम्लीय खाद्य पदार्थ (पीएच) युक्त प्रसंस्कृत पैकेजिंग> 4,5) नहीं होना चाहिए

मौजूदा जोखिम के कारण जब वे अभी भी गीले हों तो उन्हें हाथों से संभालें

सूक्ष्मजीवविज्ञानी संदूषण (धातु के कंटेनरों के प्रसंस्करण में पिछले अनुभव – खाद्य उत्पादों के डिब्बे ने गीले डिब्बे ठंडा होने पर बंद होने के माध्यम से सूक्ष्म रिसाव दिखाया है। यह प्रक्रिया किसी व्यक्ति की त्वचा से रोगजनक तत्वों के स्थानांतरण के किसी भी संभावित जोखिम को समाप्त करती है)।

यह अनुशंसा की जाती है कि प्रसंस्करण के बाद लाइन पर वैक्यूम डिटेक्टर स्थापित किए जाएं ताकि कम या बिना वैक्यूम वाले पैकेज खत्म हो जाएं। विफलताओं के कारणों को स्थापित करने और उचित सुधारात्मक कार्रवाई करने के लिए वैक्यूम डिटेक्टर द्वारा निकाले गए सभी कंटेनरों की नियमित जांच की जानी चाहिए।

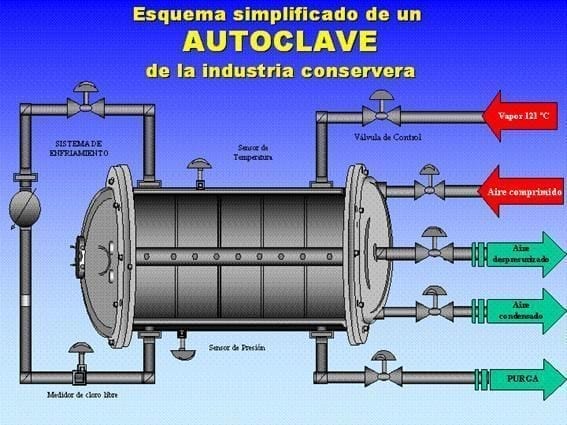

6. ताप उपचार (प्रसंस्कृत)

pasteurization

पाश्चराइजेशन टनल (बैक प्रेशर के बिना) का उपयोग करके पाश्चुरीकरण संचालन में तालिका 1 में अनुशंसित प्रक्रिया तापमान को पार करना तभी संभव है, जब पाश्चुरीकरण तापमान (उच्च) और उत्पाद भरने के तापमान (कम) के बीच का अंतर 10 डिग्री सेल्सियस से कम हो। यह छोटा तापमान अंतर पीटी-प्रकार के कैप के लिए आवश्यक है।

आटोक्लेव (बैक प्रेशर के साथ) का उपयोग करके पास्चुरीकरण संचालन में कम उत्पाद भरण तापमान और उच्च पास्चुरीकरण तापमान का उपयोग करना संभव है, लेकिन यह केवल क्राउन क्लोजर यूरोप के परामर्श के बाद ही किया जा सकता है।

नसबंदी

नसबंदी के दौरान नीचे सूचीबद्ध बिंदु महत्वपूर्ण हैं:

पीठ के दबाव की स्थिति को ठीक करें

इसके प्रसंस्करण के दौरान कंटेनर के अंदर उत्पन्न आंतरिक दबाव एक द्वारा दिया जाता है

भरने और बंद करने की स्थिति और प्रक्रिया तापमान का संयोजन। पूरे थर्मल प्रक्रिया और शीतलन चरण की शुरुआत के दौरान पैकेज की अखंडता सुनिश्चित करने के लिए, चैम्बर (आटोक्लेव या निरंतर स्टरलाइज़र) के अंदर पैकेजों पर बाहरी दबाव कंटेनर के अंदर उत्पन्न आंतरिक दबाव की तुलना में उच्च स्तर पर बनाए रखा जाता है। यह ढक्कन के विस्थापन (किकबैक) और सीलिंग सतह (कंपाउंड की छाप) के साथ सीलिंग कंपाउंड की गड़बड़ी को रोकता है जब यह अपनी सबसे नरम स्थिति में होता है।

प्रक्रिया रखरखाव चरण के दौरान दबाव का अंतर (आटोक्लेव के अंदर का दबाव मान घटाकर कंटेनर के अंदर का दबाव मान) न्यूनतम 30 kPa (0.3 बार) – कवर के विस्थापन को रोकने के लिए – और अधिकतम 70 kPa के बीच होना चाहिए। (0.7 बार) -कटिंग कंपाउंड से बचने के लिए-

शब्द “बैक प्रेशर” का उपयोग प्रक्रिया कक्ष में पंजीकृत कुल दबाव का वर्णन करने के लिए किया जाता है और यह प्रक्रिया तापमान तक पहुंचने के लिए आवश्यक भाप के कारण होने वाले दबाव और मजबूर संपीड़ित हवा द्वारा लगाए गए दबाव का योग है। इसके प्रसंस्करण के दौरान कंटेनर के अंदर उत्पन्न अधिकतम आंतरिक दबाव की गणना “क्राउन प्रेशर कैलकुलेटर” का उपयोग करके की जा सकती है।

यह टूल क्राउन क्लोजर यूरोप एक्स्ट्रानेट साइट पर पाया जा सकता है; कृपया

यदि आपको उपयोगकर्ता नाम और पासवर्ड विवरण की आवश्यकता है तो अपने बिक्री कार्यालय से संपर्क करें

किसी दिए गए प्रक्रिया तापमान के लिए, कम वैक्यूम मान, कम उत्पाद भरण तापमान या छोटे हेडस्पेस की ओर किसी भी प्रवृत्ति से कंटेनरों के भीतर उत्पन्न आंतरिक दबाव में वृद्धि होगी और प्रक्रिया के दौरान ढक्कन के विस्थापन का अधिक खतरा होगा।

इस कारण से, इन कारकों को नियंत्रित करना और सुरक्षा मार्जिन स्थापित करना बहुत महत्वपूर्ण है

एक बार बैक प्रेशर का नाममात्र मूल्य स्थापित हो जाने पर उत्पादन के दौरान मामूली विचलन। आवश्यक नाममात्र पिछला दबाव स्थापित करने के लिए, निम्नलिखित विधि प्रस्तावित है:

शर्तों के तहत पैकेजिंग लाइन से बंद कंटेनरों के 12 यादृच्छिक नमूने लिए गए हैं

सामान्य उत्पादन और, पिछले तीन मापदंडों (अर्थात, सबसे कम वैक्यूम, सबसे कम उत्पाद तापमान और सबसे कम हेडस्पेस) के लिए पाए गए सबसे खराब मान वे हैं जिनका उपयोग कंटेनर के अंदर दबाव की गणना करने के लिए किया जाएगा। इस प्रकार उत्पन्न अधिकतम आंतरिक दबाव स्थापित करने के बाद, इस आंकड़े में 30 केपीए (0.3 बार) जोड़ें और प्रक्रिया के दौरान और प्रारंभिक शीतलन चरण में लागू होने वाले नाममात्र बैक दबाव के रूप में अंतिम परिणाम का उपयोग करें।

पीठ के दबाव की सीमाएँ

कवर पर पड़ने वाला अधिकतम नाममात्र बैक प्रेशर ट्विस्ट कवर के लिए 200 kPa (2.00 बार) और PT कवर के लिए 225 kPa (2.25 बार) है। नाममात्र बैक प्रेशर के आसपास अधिकतम स्वीकार्य अवसाद उतार-चढ़ाव ± 20 kPa (± 0.2 बार) होगा।

यदि गणना से पता चलता है कि आवश्यक नाममात्र बैक दबाव अधिकतम स्वीकार्य बैक दबाव से अधिक है, तो भरने या पैकेजिंग की स्थिति को संशोधित करना होगा [विकल्प हैं: प्रारंभिक वैक्यूम स्तर बढ़ाएं, भरने का तापमान बढ़ाएं, स्पेस हेड की मात्रा बढ़ाएं या उपयोग करने के लिए प्रक्रिया का तापमान कम करें]।

नियंत्रित परिस्थितियों में, अधिकतम नाममात्र बैक प्रेशर को पार किया जा सकता है, लेकिन केवल क्राउन क्लोजर यूरोप के साथ परामर्श और लिखित समझौते के बाद।

यह पाया गया है कि कंटेनर प्रसंस्करण के दौरान दर्ज किया गया उच्चतम आंतरिक दबाव आम तौर पर शीतलन चरण या आटोक्लेव के चक्र की शुरुआत में पहुंचता है, इसलिए इस चरण में विशेष देखभाल की जानी चाहिए। अत्यधिक पिछला दबाव सीलिंग कंपाउंड को सीलिंग सतह के साथ काटने का कारण बन सकता है या सुरक्षा बटन के सही संचालन में हस्तक्षेप कर सकता है और इससे बचा जाना चाहिए।

जैसे ही प्रक्रिया कक्ष बंद हो जाता है और भाप/पानी प्रवेश करना शुरू कर देता है, तो वापस दबाव लागू करना महत्वपूर्ण है। प्रसंस्करण के दौरान और प्रारंभिक शीतलन चरण के दौरान, जब इसके अंदर उत्पाद का तापमान अभी भी अधिक होता है, तो बैक प्रेशर को उसके नाममात्र मूल्य पर रखा जाना चाहिए।

शीतलन चरण या चक्र के पहले 10 मिनट के लिए नाममात्र पिछला दबाव बनाए रखा जाना चाहिए और फिर शीतलन चरण या चक्र को पूरा करने के लिए इसे 50-100 kPa (0.5-1.0 बार) तक कम किया जाना चाहिए।

अधिक उन्नत नियंत्रण प्रणालियों के लिए, दबाव में कमी अनुपात को कंटेनरों के शीतलन अनुपात के अनुरूप संशोधित किया जा सकता है, क्राउन क्लोजर यूरोप एसएसी विभाग निर्माता द्वारा आपूर्ति की गई गर्मी प्रवेश मूल्यों के आधार पर इस पर मार्गदर्शन दे सकता है। ग्राहक।

प्रक्रिया तापमान सीमाएँ

मानक नसबंदी प्रक्रियाओं के लिए अधिकतम प्रक्रिया तापमान रेटिंग 121°C है। प्रक्रिया के दौरान तापमान में उतार-चढ़ाव को – 1/2°C से + 2°C की सीमा के भीतर रखा जाना चाहिए।

121°C का प्रक्रिया तापमान केवल नियंत्रित परिस्थितियों में ही बढ़ाया जा सकता है, जो क्राउन क्लोजर यूरोप के साथ परामर्श और लिखित समझौते के अधीन है।

घूमने वाले आटोक्लेव का उपयोग: विशेष शर्तें

जब रोटरी रिटॉर्ट्स का उपयोग थर्मल प्रक्रियाओं के लिए किया जाता है, तो बाहरी फिक्सिंग तंत्र का उपयोग करके रिटॉर्ट बास्केट के अंदर कंटेनरों की आवाजाही को रोकना आवश्यक है। फिक्सिंग तंत्र कई प्रकार के होते हैं और सबसे आम विकल्प हैं:

- एक व्यक्तिगत प्लेट या लोहे के माध्यम से यांत्रिक भार का मैन्युअल अनुप्रयोग जो आटोक्लेव के अंदर सभी टोकरियों पर कार्य करता है।

- आटोक्लेव की प्रत्येक टोकरी के लिए फिक्सिंग प्लेट के माध्यम से वायवीय भार का अनुप्रयोग।

उपरोक्त क्लैंपिंग तंत्रों में से किसी का उद्देश्य न्यूनतम मात्रा में लागू बल का उपयोग करके प्रसंस्करण के दौरान कंटेनरों की आवाजाही को रोकना है। यह न्यूनतम बल प्रत्येक आटोक्लेव सेट और उपयोग में आने वाले कंटेनरों का परीक्षण करके निर्धारित किया जाना चाहिए।

परिसर और कवर की बाहरी सजावट को नुकसान की समस्याओं से बचने के लिए, निम्नलिखित निर्देश लागू हैं:

ए) सभी कंटेनरों को परतों या स्तरों द्वारा आटोक्लेव टोकरी में मेल खाने के लिए व्यवस्थित किया जाना चाहिए (बिना कोई अंतराल छोड़े इसे पूरी तरह से भरें) और बहु-स्तरीय कंटेनरों (कॉलम स्टैकिंग) के कॉलम बनाने के लिए एक के ऊपर एक रखा जाना चाहिए।

बी) एक समान रूप से सपाट, मुलायम और छिद्रित रबर या सिलिकॉन विभाजक को प्रत्येक परत या स्तर में कवर के पैनल द्वारा गठित विमान पर क्षैतिज रूप से रखा जाना चाहिए।

ग) इसके बाद, पिछले रबर विभाजक और अगली परत के कंटेनरों के आधारों के बीच एक कठोर और छिद्रित पॉलीप्रोपाइलीन विभाजक रखा जाना चाहिए।

घ) ये विभाजक अच्छी स्थिति में होने चाहिए, आटोक्लेव से गंदगी और स्केल या जंग जमा से मुक्त होने चाहिए।

ये विभाजक कंटेनरों की आवाजाही से बचने, लागू भार को वितरित करने और कंटेनरों की ऊंचाई में भिन्नता को कम करने में बहुत महत्वपूर्ण मदद करते हैं। इन विभाजकों को नियमित रूप से साफ करने और निरीक्षण करने और आवश्यकता पड़ने पर उन्हें बदलने की एक प्रक्रिया होनी चाहिए।

ई) यदि आटोक्लेव बास्केट के ऊपरी हिस्से में धातु स्पेसर का उपयोग किया जाता है, तो इन्हें सभी ढक्कनों की पूरी सतह पर भार को समान रूप से वितरित करने के लिए डिज़ाइन किया जाना चाहिए। यह बहुत महत्वपूर्ण है कि किसी भी आंतरिक ड्रिल किए गए स्पेसर में छोटे अंतराल हों (उदाहरण के लिए, टोपी के व्यास के आधे से कम) क्योंकि इसकी उपेक्षा करने से फिक्सिंग तंत्र का पूरा भार कुछ कैप की धुरी पर लागू हो सकता है। वहां लागू भार को पूरी तरह से वितरित करने के लिए धातु स्पेसर के नीचे एक कठोर छिद्रित पॉलीप्रोपाइलीन स्पेसर रखा जाना चाहिए। धातु स्पेसर समान रूप से सपाट, कठोर और सतह के उभार जैसे रिवेट्स या वेल्डिंग अवशेषों से मुक्त होना चाहिए।

च) जब भी एक प्लेट फिक्सिंग सिस्टम का उपयोग किया जाता है जो कई पर लोड लागू करता है

टोकरियाँ, यह आवश्यक है कि वे सभी बिल्कुल एक ही तरीके से और एक ही ऊँचाई पर भरी हुई हों।

छ) यदि क्लैंपिंग लोड मैन्युअल रूप से लागू किया जाता है, तो यह सुनिश्चित करने के लिए एक टॉर्क संकेतक का उपयोग किया जाना चाहिए कि लागू लोड सभी ऑपरेटरों के लिए स्थिर है।

ज) जब वायवीय क्लैम्पिंग सिस्टम का उपयोग किया जाता है, तो प्रसंस्करण के दौरान सिलेंडर के अत्यधिक काम (यात्रा) से बचने के लिए एक यांत्रिक सील का उपयोग किया जाना चाहिए।

i) सभी प्रणालियों के लिए यह महत्वपूर्ण है कि टोकरियों का आधार और ऊपरी प्लेटें हों

समान रूप से सपाट, कठोर और डेंट से मुक्त दिखाई दें, क्षतिग्रस्त टोकरियों के निरीक्षण और मरम्मत या प्रतिस्थापन के लिए एक प्रक्रिया लागू की जानी चाहिए।

सभी पैकेजों द्वारा गठित पूर्ण परिधि के आसपास क्लैंपिंग सिस्टम के बल का सही और समान वितरण रोटरी रिटॉर्ट ऑपरेशन में सफलता के लिए सबसे महत्वपूर्ण कारक है।

टोकरी में किसी भी बिंदु पर अपर्याप्त निर्धारण प्रक्रिया के दौरान कंटेनरों की आवाजाही की अनुमति देगा और ढक्कन की बाहरी प्रणाली (कोटिंग और लिथोग्राफी) को स्पष्ट रूप से दिखाई देने वाली क्षति का कारण बनेगा। एक जोखिम यह भी है कि सीलिंग के दौरान यौगिक में परिवर्तन दिखाई देंगे प्रसंस्करण के दौरान सतह (यौगिक की छाप) और ढक्कनों का पीछे हटना (अप्रयुक्त होना), जिससे खराब गुणवत्ता वाली क्लोजर सुरक्षा होती है और परिणामस्वरूप, उत्पाद हानि या रिसाव के कारण कंटेनर क्षतिग्रस्त हो जाते हैं।

टोकरी में किसी भी बिंदु पर अत्यधिक निर्धारण से सीलिंग सतह के साथ यौगिक कतरनी (प्रक्रिया तापमान के कारण नरम) हो जाएगा, जिसके परिणामस्वरूप दुरुपयोग के प्रति कम प्रतिरोध होगा और लीक के कारण पैकेजिंग क्षतिग्रस्त हो जाएगी।

घूर्णन गति का कंटेनरों की गति पर भी प्रभाव पड़ता है; अनुभव बताता है कि 12 आरपीएम तक की रोटेशन गति स्वीकार्य है, हालांकि संतोषजनक परीक्षणों और क्राउन क्लोजर यूरोप के साथ परिणामों की सहमति के अधीन उच्च गति हमेशा संभव होगी।

सभी प्रक्रियाओं पर लागू विचार

निम्नलिखित बिंदु सभी प्रसंस्करण परिचालनों पर लागू होते हैं और क्लोजर से सर्वोत्तम प्रदर्शन प्राप्त करने के लिए इनका पालन किया जाना चाहिए।

प्रसंस्करण के दौरान उपयोग किए जाने वाले पानी की गुणवत्ता व्यवहार में एक महत्वपूर्ण कारक है

समापन। कवर की बाहरी कोटिंग पर जंग, क्षति या निशान की समस्याओं से बचने के लिए, कृपया परिशिष्ट ए देखें।

सुनिश्चित करें कि आटोक्लेव में कंटेनरों की ऊपरी परत प्रक्रिया के पानी के स्तर से कम से कम 15 सेमी नीचे है और पानी और आटोक्लेव कक्ष के शीर्ष के बीच कम से कम 15 सेमी का हेडस्पेस है। इससे प्रसंस्करण और शीतलन के दौरान दबाव में उतार-चढ़ाव कम हो जाएगा।

कंटेनरों में थर्मल शॉक के जोखिम और उनके बंद होने की स्थिति को कम करने के लिए, प्रक्रिया कक्ष में पेश किए गए पानी का तापमान उत्पाद भरने के तापमान से काफी अधिक नहीं होना चाहिए।

थर्मल प्रक्रिया के अंत में कंटेनर के अंदर उत्पाद का तापमान, यानी, जब ठंडा कंटेनर प्रक्रिया कक्ष छोड़ देता है, प्रारंभिक उत्पाद भरने के तापमान से कम होना चाहिए (ध्यान दें कि कंटेनर को अत्यधिक ठंडा नहीं किया जाना चाहिए, जैसा कि परिशिष्ट में बताया गया है) उ. पृष्ठ 21).

कुछ उत्पाद (उदाहरण के लिए, टमाटर आधारित) प्रसंस्करण के दौरान ढक्कन की बाहरी सजावट पर दाग पैदा कर सकते हैं और यह बहुत महत्वपूर्ण है कि टूटे हुए कंटेनर, बिना ढक्कन के या इस प्रकार के रिसाव के सबूत के बाद तुरंत साफ प्रक्रिया वाले पानी का उपयोग किया जाए। उत्पाद.

7. पैकेजिंग को सुखाना, पैलेटाइज़ करना और भंडारण करना।

सुखाने

वैक्यूम सीलिंग के लिए बनाई गई सभी धातु की टोपियां फ्लैट शीट धातु से बनाई जाती हैं, जिसमें नंगे धातु की धार होती है, जिसमें जंग लगने का खतरा होता है। विनिर्माण प्रक्रिया के दौरान कैप कर्ल के अंदर इस काटने वाले किनारे की सुरक्षा के लिए देखभाल की जाती है, लेकिन भरने और प्रसंस्करण के दौरान फंसी नमी ऑक्सीकरण का एक अवांछित जोखिम पेश करेगी।

प्रसंस्करण के बाद ढक्कन वाले कंटेनरों को अच्छी तरह से सुखाना आवश्यक है ताकि स्कर्ट के अंदर या ढक्कन के किनारे और कांच के कंटेनर के मुंह की गर्दन के बीच फंसे पानी सहित सभी पानी को हटाया जा सके। यह सुखाना अंतिम पैकेजिंग और उसके बाद के भंडारण से पहले होना चाहिए, खासकर जहां कंटेनर के ढक्कन और गर्दन पर प्लास्टिक सुरक्षा सील प्रणाली (या खोलने का सबूत) का उपयोग किया जाता है।

ढक्कन स्कर्ट के अंदर और कांच के कंटेनर के मुंह की गर्दन के बीच के क्षेत्र को सूखने में विफलता से पृथक ऑक्साइड कण बन सकते हैं जो कंटेनर खोलने पर उत्पाद को दूषित कर देते हैं।

क्राउन क्लोजर अनुचित सुखाने के कारण दावों के लिए यूरोप को जिम्मेदार नहीं ठहराया जा सकता है।

इस विषय को परिशिष्ट ए “कैप्स का बाहरी संक्षारण” में विस्तार से शामिल किया गया है।

पैलेटाइजिंग भंडारण

कंटेनरों को भंडारण के लिए श्रिंक रैप में, कार्डबोर्ड बॉक्स में या ढीले में पैलेटाइज़ किया जा सकता है। शिशु आहार जैसे महत्वपूर्ण उत्पादों के साथ काम करते समय, नियमित सूक्ष्मजीवविज्ञानी जांच की अनुमति देने के लिए कंटेनरों के सभी स्टॉक को 2 से 3 सप्ताह की ऊष्मायन अवधि के अधीन करना सामान्य है।

पोस्ट-प्रोसेस कंटेनर हैंडलिंग के प्रारंभिक चरण के दौरान विशेष देखभाल करना आवश्यक है ताकि सीलिंग कंपाउंड ठंडा होने और पूरी तरह से सख्त होने के दौरान क्लोजर के साथ छेड़छाड़ से बचा जा सके। प्रक्रिया के बाद पहले 24 घंटों के दौरान या जब तक सभी कंटेनर पूरी तरह से ठंडे न हो जाएं, ढक्कन पर किसी भी तरह के दुरुपयोग से बचना चाहिए, उदाहरण के लिए, पैलेटों के ढेर के कारण अत्यधिक टॉप लोडिंग।

जब कंटेनरों को पैलेटों पर ढीला रखा जाता है, तो कंटेनरों की परतों के बीच नालीदार रेशेदार कार्डबोर्ड विभाजकों की परतों का उपयोग किया जाना चाहिए। लेबलिंग, सिकुड़न-रैपिंग या कार्डबोर्ड बॉक्स संचालन से पहले, कंटेनरों को बार-बार वैक्यूम डिटेक्शन के अधीन किया जाना चाहिए ताकि उन कंटेनरों को खत्म किया जा सके जिनके कारण वैक्यूम की धीमी हानि हो सकती है, उदाहरण के लिए, समापन सतह पर छोटी दरारें (सूक्ष्म दरारें) कांच के कंटेनर के मुख की समाप्ति।

जब पैकेजों को वितरण डिब्बों के बजाय सिकुड़न-लिपटे प्लास्टिक ट्रे में पैक किया जाता है, तो ट्रे के लिए माइक्रो-नालीदार पेपरबोर्ड का उपयोग किया जाना चाहिए क्योंकि यह अत्यधिक स्टैकिंग वजन के कारण दुरुपयोग के खिलाफ ढक्कन को सबसे अच्छा प्रतिरोध प्रदान करता है। ऐसी स्थिति में जब कंटेनर बिना ट्रे के सिकुड़न-लिपटे प्लास्टिक में पैक किए जाते हैं, प्रत्येक स्टैकिंग परत के बीच नालीदार रेशेदार कार्डबोर्ड विभाजक रखे जाने चाहिए।

कवर में संभावित संक्षारण या बाहरी ऑक्सीकरण समस्याओं को कम करने के लिए, उपयोग किए जाने वाले कागज या कार्डबोर्ड में क्लोराइड (0.05% NaCI से अधिक नहीं) और सल्फेट (0.15% Na₂SO₄ से अधिक नहीं) कम होना चाहिए।

प्रयुक्त पैलेट अच्छी स्थिति में होने चाहिए। स्टैकिंग संचालन में, निचले पैलेट पर असमान भार वितरण को कम करने के लिए पैलेट को धीरे-धीरे और सावधानी से अपनी स्थिति में ले जाना चाहिए। दो तरफा पैलेटों के गैर-उपयोग के कारण होने वाले असमान भार वितरण से बचने के लिए प्रत्येक स्टैक्ड पैलेट के बीच 12 से 15 मिमी मोटे लकड़ी के विभाजक बोर्ड लगाए जाने चाहिए। उपयोग किए गए पैलेटों की ऊपरी सतह कुल सतह के कम से कम 80% (अर्थात् खोखली जगह के 20% तक) में ठोस होनी चाहिए और बोर्डों के बीच अधिकतम दूरी 25 मिमी होनी चाहिए।

स्टैकिंग और भंडारण के दौरान वैक्यूम हानि की समस्याओं से बचने के लिए, गोदाम में न्यूनतम तापमान 10 और 15 डिग्री सेल्सियस के बीच होना चाहिए।

जब तक ऊपर दी गई सिफारिशों का पालन किया जाता है, 1000 किलोग्राम/फूस के विशिष्ट पैलेटों को अधिकतम तीन (3) ऊंचाई तक ढेर किया जा सकता है। तीन (3) से अधिक ऊंचाई पर ढेर लगाने की अनुमति नहीं है।

परिशिष्ट ए: कवर का बाहरी क्षरण

नीचे दिए गए निर्देशों का पालन करने में विफलता और कंटेनरों की पैकेजिंग से पहले ढक्कनों को कुशलतापूर्वक सुखाने में विफलता, भंडारण के दौरान या प्रसंस्करण के तुरंत बाद ढक्कनों के ऑक्सीकरण या वॉटरमार्क की उपस्थिति को बढ़ावा देगी।

(ए) कंटेनर का ढक्कन और बॉडी दोनों पहले पूरी तरह से सूख जाना चाहिए

पैलेटाइज़्ड, सिकुड़न-लिपटे या प्लास्टिक सुरक्षा सील लगाई गई।

उपयोग करते समय, कंटेनरों वाली दराजों या टोकरियों को उल्टा कर देना चाहिए या झुका देना चाहिए ताकि ढक्कनों पर बचा अतिरिक्त पानी निकल जाए (जल निकासी)।

हाई-स्पीड एयर-प्रोपेल्ड ड्रायर का उपयोग आवश्यक है, लेकिन कंटेनरों को श्रिंक-रैपिंग, कार्टनिंग या प्लास्टिक-सुरक्षा सील एप्लिकेशन स्टेशनों तक पहुंचने से पहले कम से कम दो मिनट तक परिवहन लाइनों पर रहना चाहिए। शीर्ष। इससे पलकों से नमी को वाष्पित होने में मदद मिलेगी।

सुखाने वाली इकाइयों के एयर ब्लोअर (नोजल) का डिज़ाइन और स्थिति ढक्कन स्कर्ट के नीचे के हिस्से को पूरी तरह से सुखाने के लिए महत्वपूर्ण हैं। ढक्कन स्कर्ट के अंदर और कंटेनर के मुंह की गर्दन के बीच फंसे पानी को निकालने के लिए, सुखाने की प्रणाली में कुछ ब्लोअर को जहां तक संभव हो ढक्कन के क्रिंप के स्तर से नीचे ऊपर की ओर झुकाना पड़ता है। ऊंचाई संदर्भित करती है। एयर ब्लोअर से गुजरते समय कंटेनरों को अपने आप घुमाने से उनकी सुखाने की क्षमता में काफी वृद्धि होगी।

जब बैच प्रसंस्करण होता है, तो कंटेनरों को टोकरियों में सूखने नहीं दिया जाना चाहिए; प्रत्येक प्रक्रिया के अंत में, सभी कंटेनरों को अंतिम सुखाने और पैकेजिंग कार्यों से गुजरना पड़ता है। यदि प्लास्टिक सुरक्षा सील का उपयोग किया जाता है (कंटेनर के ढक्कन और गर्दन पर), तो इसे सुखाने की प्रक्रिया में मदद करने के लिए वायु वेंट या छिद्रों के साथ डिज़ाइन किया जाना चाहिए।

(बी) कंटेनरों का सुपरकूलिंग

अंतिम पैकेजिंग से पहले कन्वेयर पर रहने के समय के साथ संसाधित कंटेनरों की अवशिष्ट गर्मी उन्हें सुखाने के लिए बहुत फायदेमंद होती है। उत्पाद की गुणवत्ता या सूक्ष्मजीवविज्ञानी मुद्दों के अधीन, 43 डिग्री सेल्सियस से नीचे कंटेनरों को अत्यधिक ठंडा करना अनावश्यक और अवांछनीय माना जाता है।

हालाँकि, जो ग्राहक ऐसे उत्पादों को पैक करते हैं जो आक्रामक माने जाते हैं और जो ढक्कन के आंतरिक क्षरण का खतरा पैदा करते हैं, उन्हें सभी कंटेनरों को 40 डिग्री सेल्सियस से नीचे के तापमान (कंटेनर के बिल्कुल केंद्र में पहुंच) तक पूरी तरह से ठंडा करना होगा (उदाहरण के लिए, अचार या मसालेदार सब्जियाँ, आदि)।

(सी) प्रसंस्करण और शीतलन में उपयोग किए जाने वाले पानी की स्थिति

पानी में उचित योजकों का उपयोग करके नमी और हवा के संक्षारक प्रभाव को कम किया जा सकता है।

इन योजकों का चयन इस प्रकार किया जाना चाहिए कि वे उपयोग किए जाने वाले जीवाणुनाशक उपचार, पानी के क्लोरीनीकरण या पलकों की बाहरी कोटिंग को कम न करें।

जंग, वॉटरमार्क को कम करने और जंग के पैमाने को कम करने के लिए, एक प्रक्रिया या शमन प्रकार का पानी होना चाहिए:

विनिमय प्रक्रिया के आधार पर पानी को नरम किया जाता है, जहां कैल्शियम और मैग्नीशियम आयनों को सोडियम आयनों द्वारा प्रतिस्थापित किया जाता है, जिसके परिणामस्वरूप अत्यधिक संक्षारक पानी हो सकता है जिसकी क्षारीयता नसबंदी तापमान पर काफी बढ़ जाती है। इस प्रकार के पानी में पलकों की बाहरी प्रणाली को नुकसान पहुंचाने की क्षमता होती है।

जिन पैकेजर्स की जल आपूर्ति, आटोक्लेव सिस्टम और परिचालन प्रथाओं में नरम पानी के उपयोग की आवश्यकता होती है, उन्हें उपरोक्त विनिमय प्रक्रिया के आधार पर नरम पानी के अवांछनीय प्रभावों के जोखिम को कम करने के लिए पर्याप्त जल उपचार प्रणाली का उपयोग करना चाहिए।

ठंडे पानी के अत्यधिक क्लोरीनीकरण से बचना चाहिए। सामान्य तौर पर, अगर 10 पीपीएम से कम कुल क्लोरीन सामग्री वाले ठंडा पानी का उपयोग किया जाता है, तो संक्षारण की समस्याएं स्पष्ट रूप से इसके कारण नहीं होती हैं। 20 पीपीएम से अधिक स्तर पर पानी का क्लोरीनीकरण स्वीकार्य नहीं है।

स्थानीय कच्चे पानी की गुणवत्ता को ध्यान में रखने के लिए डिज़ाइन की गई जल उपचार प्रणालियाँ विशेष कंपनियों जैसे: बेट्ज़ डियरबॉर्न, नाल्को, बकमैन, ड्रू अमेरॉइड में उपलब्ध हैं।

(डी) ताप उपचार उपकरणों का अनुचित रखरखाव

जंग लगे पाश्चराइज़र, आटोक्लेव, टोकरियाँ या पानी की लाइनें गर्मी उपचार के दौरान ऑक्सीकरण को पलकों में स्थानांतरित कर सकती हैं और इस तरह पलकों के ऑक्सीकरण को प्रोत्साहित कर सकती हैं। पाश्चुरीकरण, प्रसंस्करण और शीतलन के दौरान उपयोग किए जाने वाले पानी के उचित उपचार से इस स्थिति से बचा जाना चाहिए। जब पानी पुनः प्रसारित होता है, तो सिस्टम में फ़िल्टर लगाने के लिए इसे सप्ताह में कम से कम एक बार बदलने की सलाह दी जाती है।

(ई) खराब भंडारण या गोदाम की स्थिति

अंतिम पैकेजिंग और अप्रयुक्त कैप को ठंडे, सूखे गोदाम में संग्रहित किया जाना चाहिए। ऑक्सीकरण से बचने के लिए गोदाम हमेशा सूखा रहना चाहिए और, इस क्षेत्र में बारिश और भाप से बचने की आवश्यकता के अलावा, कवर पर वायुमंडलीय (परिवेश) आर्द्रता के संघनन से बचना भी आवश्यक है।

(एफ) कांच के कंटेनर के माउथ फिनिश में अत्यधिक गर्मी उपचार।

कोटिंग या हीट ट्रीटमेंट (टीईसी) का स्तर मुंह के व्यास और फिनिश के अनुसार अलग-अलग होता है और विस्तृत विनिर्देशों पर ग्लास कंटेनर के निर्माता के साथ सहमति होनी चाहिए। क्राउन क्लोजर यूरोप को टीओ कंटेनरों के माउथ फिनिश में 20 सीटीयू से नीचे और पीटी कंटेनरों के माउथ फिनिश में 10 सीटीयू से नीचे मूल्यों की आवश्यकता होती है।

टीईसी का अत्यधिक स्तर कैप के नाखूनों के क्षरण में योगदान कर सकता है और उच्च ओपनिंग टॉर्क का कारण बन सकता है।

(छ) भराई में सफाई का अभाव

गंदा भराव जिसके परिणामस्वरूप उत्पाद के अवशेष ढक्कन के क्रिंप क्षेत्र में फंस जाते हैं, ढक्कन ऑक्सीकरण की समस्या पैदा कर सकते हैं (विशेषकर जब आक्रामक या अम्लीय सामग्री का उपयोग किया जाता है)।

(ज) बॉयलर के पानी का गलत या अपर्याप्त उपचार

बॉयलर पर नियमित रखरखाव किया जाना चाहिए, फ़ीड पानी में उपयोग किए जाने वाले संक्षारण अवरोधक या रासायनिक उपचार के परिणामस्वरूप गैर-संक्षारक वातावरण होना चाहिए जो कवर या उसके कोटिंग्स या बाहरी सिस्टम को नुकसान नहीं पहुंचाता है।

इन निर्देशों का पालन करने में विफलता के कारण होने वाले क्षरण के दावों के लिए क्राउन क्लोजर यूरोप को उत्तरदायी नहीं ठहराया जा सकता है।

परिशिष्ट बी: समापन और अग्रिम सुरक्षा माप (ट्विस्ट ओपन कवर)

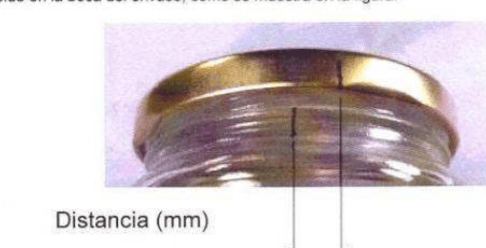

क्लोजर सुरक्षा माप टीओ क्लोजर की क्लोजर अखंडता और दुरुपयोग प्रतिरोध का प्रत्यक्ष संकेत है। क्लोजिंग सिक्योरिटी कवर की स्थिति के बीच मिलीमीटर में दूरी है क्योंकि इसे लागू किया गया है और जिस स्थान पर यह खुलने के बाद रहता है और एक नया बाद में बंद (पुनः आवेदन), इस बार बिना दबाए उंगलियों के एक साधारण हल्के दबाव के साथ।

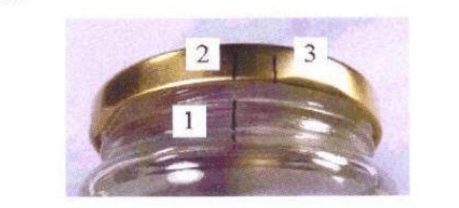

क्लोजर सुरक्षा को मापने के लिए उपयोग की जाने वाली विधि नीचे दी गई छवियों में दिखाई गई है:

- ढक्कन की स्कर्ट और कांच के कंटेनर की गर्दन को एक सामान्य रेखा से चिह्नित करें।

वैक्यूम खत्म होने तक ढक्कन खोलें और उंगलियों के हल्के दबाव से फिर से बंद कर दें।

- दो निशानों के बीच की दूरी मापें

दूरी (मिमी)

समापन सुरक्षा तब सकारात्मक होती है जब ढक्कन पर निशान कंटेनर पर निशान के दाईं ओर होता है। अन्यथा, समापन सुरक्षा नकारात्मक है और कंटेनर की अखंडता खराब गुणवत्ता की हो सकती है।

समापन और रिकॉर्डिंग की सुरक्षा की जाँच प्रत्येक कार्य शिफ्ट की शुरुआत में और उसके बाद समय के नियमित अंतराल पर की जानी चाहिए, जिसकी आवृत्ति व्यावहारिक विचारों जैसे लाइन की गति आदि से तय होगी।

जब भी पैकेजिंग घटकों (कंटेनर बैच या ढक्कन) में कोई बदलाव होता है, जब पैक किया जाने वाला उत्पाद बदला जाता है या समापन मशीन में नए समायोजन किए जाते हैं, तो समापन सुरक्षा की जांच की जानी चाहिए। समापन मशीन के निकास पर कम से कम तीन लगातार कंटेनरों पर नियंत्रण किया जाएगा।

ठंडा होने के बाद सीम की सही अखंडता सुनिश्चित करने के लिए, प्रक्रिया के अंत में सीम की सुरक्षा की फिर से जाँच की जानी चाहिए जैसा कि सीमिंग मशीन छोड़ते समय और उसी आवृत्ति के साथ किया जाता है।

अनुशंसित समापन सुरक्षा मान (मानक हेलिक्स माउथ फ़िनिश)

|

गैर-स्टीरलाइज़ करने योग्य ढक्कन |

स्टरलाइज़ करने योग्य ढक्कन |

||

|

4 कीलों वाले कैप्स (53 से 70 मिमी तक) |

|||

|

सीमर आउटपुट |

5-8मिमी |

सीमर आउटपुट |

5-9 मिमी |

|

ठंडा होने के बाद |

3-8मिमी |

ठंडा होने के बाद |

1-5मिमी |

|

6 और 8 कीलों वाले कैप्स (77 से 110 मिमी तक) |

|||

|

सीमर आउटपुट |

3-6 मिमी |

सीमर आउटपुट |

3-8मिमी |

|

ठंडा होने के बाद |

2-5 मिमी |

ठंडा होने के बाद |

0-3मिमी |

समतल-कोण धागे वाले कंटेनर

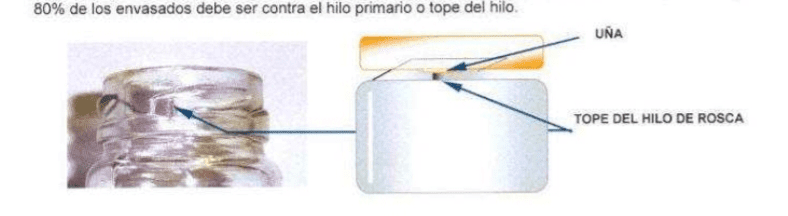

समतल कोण वाले कंटेनरों पर सर्वोत्तम कैप अनुप्रयोग के लिए, कम से कम 80% पैकेजों में कील की स्थिति प्राथमिक धागे या थ्रेड स्टॉप के विरुद्ध होनी चाहिए।

शेष 20% पैक के लिए, यह महत्वपूर्ण है कि पूरी कील धागे के सपाट या क्षैतिज भाग पर अच्छी तरह से बैठे ताकि यह सुनिश्चित हो सके कि टोपी पर्याप्त रूप से लगाई गई है।

कैप के प्रत्येक बैच की आयामी विशेषताओं, कांच के कंटेनरों के प्रत्येक बैच या समापन स्थितियों के लिए सीमर के अलग-अलग समायोजन की आवश्यकता हो सकती है ताकि कैप ठीक से लगाए जा सकें।

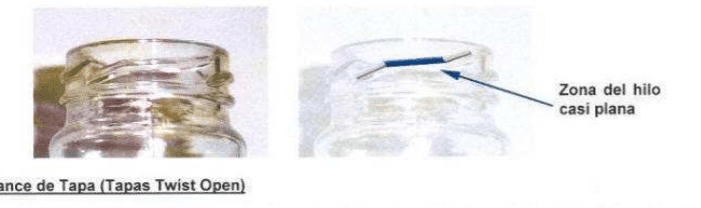

CX 43-48-TO-B (FD157 AD) 43/48 मिमी TO सर्पिल तार संस्करण में समापन सुरक्षा

इस छोटे व्यास वाले हेलिक्स धागे में लगभग क्षैतिज केंद्रीय भाग (थोड़ा हेलिक्स कोण) के साथ तीन अलग-अलग खंड होते हैं। टोपी की कील को धागे के इस लगभग सपाट केंद्रीय भाग के अंत में या उसकी ओर आराम करना चाहिए। समापन सुरक्षा को सामान्य तरीके से मापा जाता है और मान हमेशा 6 मिमी से ऊपर होना चाहिए।

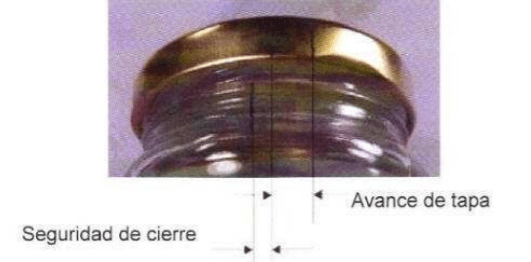

एडवांस (ट्विस्ट ओपन कैप्स)

कैप अग्रिम का माप टीओ प्रकार के कैप के अनुप्रयोग की डिग्री का संकेत है। यह नाखून के अग्रणी किनारे (नाखून की शुरुआत) और कंटेनर के मुंह पर मोल्ड की विभाजन रेखा के बीच मिलीमीटर में दूरी है, जैसा कि चित्र में दिखाया गया है:

प्रगति मापने की प्रक्रिया इस प्रकार है:

- कांच के कंटेनर के मुंह में धागों में से एक से गुजरने वाले सांचे की विभाजन रेखाओं में से एक का पता लगाएं और उसे चिह्नित करें (ध्यान रखें कि कंटेनर के मुंह में सांचे का विभाजन उसके शरीर के विभाजन से मेल नहीं खा सकता है) कंटेनर) .

- इस धागे पर लगाई गई कील के अग्रणी किनारे को ढूंढें और चिह्नित करें।

- मिलीमीटर में कवर की प्रगति जानने के लिए दो निशानों के बीच की दूरी मापें।

अग्रिम सकारात्मक है जब ढक्कन की कील कंटेनर के निर्माण के लिए मोल्ड के निशान के दाईं ओर है (जैसा कि पिछली छवि में दिखाया गया है)। अन्यथा, यह कहा जाता है कि यह उपाय नकारात्मक है और यह सीमा “अति-लागू” है।

लक्ष्य लीड 9 मिमी (+9 मिमी) है

ग्रेड:

- यौगिक की मोटाई, कील की ऊंचाई और हेलिक्स के केंद्रीय खंड (लगभग सपाट) में धागे की ऊंचाई में बैच दर बैच भिन्नता के परिणामस्वरूप कवर अग्रिम की माप के लिए एक व्यापक कुल सहिष्णुता दिखाई देती है। कोण। ग्लास कवर के एक अलग बैच (जैसे ±3 मिमी) के लिए सीसे में भिन्नता बहुत छोटी होनी चाहिए।

- कवर अग्रिम का माप कवर के आवेदन की डिग्री का एक सरल संकेत है और इसे क्लोजर सुरक्षा के माप के लिए गौण माना जाना चाहिए।

- थर्मल प्रक्रिया के परिणामस्वरूप कैप एडवांस नहीं बदलेगा, और यदि यह बदलता है तो यह एक संकेत है कि पैकेज थ्रेड्स के माध्यम से कैप को हटा दिया गया है।

- अनुभवी लाइन ऑपरेटरों के लिए कंटेनर को चिह्नित करने या खोलने की आवश्यकता के बिना लगातार अंतराल पर कैप एडवांस का अतिरिक्त दृश्य निरीक्षण करना संभव है।

सीएक्स 43-48-टू-बी (एफडी157 ए और डी), हेलिक्स थ्रेड संस्करण 43/48 मिमी टीओ पर कवर फ़ीड

इस छोटे व्यास वाले हेलिक्स धागे में लगभग क्षैतिज केंद्रीय भाग (थोड़ा स्पष्ट हेलिक्स कोण) के साथ तीन अलग-अलग खंड होते हैं। टोपी की कील को या उसकी ओर आराम करना चाहिए धागे के इस मध्य भाग का अंत थोड़ा झुकाव वाला होता है। कैप अग्रिम को इस प्रकार मापा जाता है सामान्य और मान 0 और 6 मिमी के बीच होना चाहिए।

अग्रिम और समापन सुरक्षा का संयुक्त माप।

कवर अग्रिम को आम तौर पर नीचे दिखाए गए तीन स्थितियों में कवर को चिह्नित करके समापन सुरक्षा के साथ ही मापा जाता है। स्थिति [1] कांच के कंटेनर की गर्दन पर मोल्ड की विभाजन रेखा का प्रतिनिधित्व करती है, [2] ढक्कन पर विस्तारित सामने का निशान है, और [3] ढक्कन की उंगली का अग्रणी किनारा (अंत) है। कवर को बंद करने और आगे बढ़ाने के सुरक्षा उपायों को सामान्य तरीके से मापा जाता है।

कंटेनर को तब तक खोलें जब तक वैक्यूम खत्म न हो जाए और हल्के उंगली के दबाव से ढक्कन को दोबारा लगाएं। समापन प्रगति और सुरक्षा को एक ही समय में मापा जा सकता है, जैसा कि निम्नलिखित छवि में बताया गया है।

इन मापों को कैप के सही अनुप्रयोग के संकेत के रूप में लाइन कंट्रोल टेबल पर दर्ज किया जाना है।

परिशिष्ट सी: पैकेजिंग लाइन नियंत्रण प्रक्रियाएं

ढक्कन के अनुप्रयोग की जांच उत्पादन प्रक्रिया की शुरुआत में और ढक्कन के बैच, कंटेनर या सीमर की सेटिंग्स में प्रत्येक परिवर्तन के बाद की जानी चाहिए।

(1) विनिर्माण बैच का विवरण और कांच के कंटेनरों के पैलेट नंबरों को रिकॉर्ड करें जिनका उपयोग उत्पाद से भरने के लिए किया जाएगा, साथ ही उपयोग की तारीख और समय के साथ-साथ उत्पाद में रुचि की जानकारी भी रिकॉर्ड करें।

(2) उपयोग किए गए कैप के निर्माण के बैच (लॉट और केस नंबर) के साथ-साथ उपयोग की तारीख और समय का विवरण रिकॉर्ड करें।

उपभोक्ता शिकायतों या पैकेजिंग समस्याओं के मामले में पैकेजिंग घटकों की पता लगाने की क्षमता जानने के लिए बिंदु (1) और (2) आवश्यक हैं।

(3) सामान्य उत्पादन शुरू करने से पहले आपको ठंडे पानी की वैक्यूम परीक्षण जांच करनी होगी। यह स्टीम यूनिट और सीमर सेटिंग्स की दक्षता और स्थिरता की पुष्टि करेगा।

(4) यह देखने के लिए कि ढक्कन लगाना सही है, आपको बार-बार (उदाहरण के लिए, हर 15 मिनट में) बंद कंटेनरों का नियमित दृश्य नियंत्रण करना चाहिए, उदाहरण के लिए:

- क्या सभी कीलें कंटेनर के धागों के नीचे हैं?

- क्या सभी कैप सही ढंग से लगाए गए हैं?

- क्या कीलें समतल कोण वाले कंटेनरों पर धागे के शीर्ष तक पहुंच गई हैं?

- क्या पीटी प्लस ढक्कन की प्लास्टिक छेड़छाड़-स्पष्ट रिंग ग्लास कंटेनर की बी दीवार (बी आयाम) पर सही ढंग से स्थित है?

(5) हर घंटे, सीमर के निकास पर छह कंटेनरों की जांच करें, उत्पादन शीट पर रिकॉर्ड करें:

क) निर्वात का मापन

बी) समापन और अग्रिम सुरक्षा का मापन (केवल ट्विस्ट ओपन प्रकार के कवर के लिए)।

ग) उत्पाद तापमान का मापन।

घ) हेडस्पेस की गहराई और उत्पाद के वजन दोनों के आधार पर उत्पाद के भरण स्तर का मापन।

लाइन नियंत्रण शीट में इन मापदंडों के लिए स्वीकार्य सीमाएं प्रतिबिंबित होनी चाहिए। यह निष्फल कंटेनरों के लिए विशेष रूप से महत्वपूर्ण है जहां सही थर्मल प्रक्रिया के लिए भरने और बंद करने की स्थिति प्राप्त करना आवश्यक है।

(6) यदि पैकेजिंग की थर्मल प्रक्रिया पहले ही हो चुकी है, तो सिलाई मशीन के बाहर निकलने पर की गई जांच पैकेजिंग लाइन के अंत में दोहराई जाएगी। इसमें कंपाउंड की सीलिंग सतह पर प्रिंट या प्रिंट की एक दृश्य जांच शामिल होगी (प्रिंट ठीक है? प्रिंट क्षतिग्रस्त है? कंपाउंड कट गया है?) और यदि लागू हो तो सुनिश्चित करें कि सुरक्षा बटन ठीक से काम कर रहा है।

(7) यदि ओपनिंग टॉर्क माप किया जाता है, तो यह अनुशंसा की जाती है कि उन्हें 24 घंटों के बाद किया जाए, जब पैकेज पूरी तरह से ठंडा और स्थिर हो जाए।

इकाई रूपांतरण तालिका

|

रूपांतरण कारक |

InHg |

सेमी एचजी |

किलो पास्कल |

अंबर |

साई |

किग्रा/सेमी2 |

|

InHg |

1 |

2.54 |

3.3863882 |

33.863882 |

0.49115408 |

0.034531549 |

|

सेमी एचजी |

0.39370079 |

1 |

1.3332237 |

13.332237 |

0.19336775 |

0.013595098 |

|

किलो पास्कल |

0.29529988 |

0.75006168 |

1 |

10 |

0.14503774 |

0.0010197162 |

|

अंबर |

0.029529988 |

0.075006168 |

0.1 |

1 |

0.014503774 |

0.0010197162 |

|

साई |

2.036021 |

5.1714933 |

6.8947573 |

68.947573 |

1 |

0.070306958 |

|

किग्रा/सेमी2 |

28.959025 |

73.555924 |

98.0665 |

980.665 |

14.223343 |

1 |

टिप्पणी:

अंतर्राष्ट्रीय इकाई प्रणाली (एसआई) दबाव और यांत्रिक तनाव के लिए उपयोग की जाने वाली व्युत्पन्न इकाई के रूप में पास्कल (पीए) की सिफारिश करती है।

0 Comments