Dans tous les cas, il est nécessaire de mettre en place un système de contrôle de la qualité pour garantir le bon déroulement de l’opération, tant au niveau de la coupe que de la sélection des différentes qualités générées au cours du processus. Dans ce travail, nous essaierons de définir les principaux paramètres à contrôler ainsi que les moyens à utiliser à cette fin.

Les lignes de coupe sont fournies avec une série de moyens de réglage et de contrôle permettant de les adapter à certaines conditions de travail – longueur et largeur de coupe, plage d’épaisseur du matériau à couper, détection des trous, etc. -. Nous n’allons pas les détailler car elles varient beaucoup d’un cas à l’autre. Ils peuvent passer d’un système de réglage plus ou moins manuel à un système entièrement automatique.

Voyons en détail ce que peut être la séquence normale de contrôle d’une bobine tout au long de son opération de coupe.

Les paramètres à contrôler peuvent être divisés en deux groupes :

1º.- Ceux qui peuvent être facilement vérifiés au pied de la ligne.

2º.- Celles qui, en raison de leur complexité ou des moyens à utiliser, doivent être réalisées à d’autres endroits.

CONTRÔLE DES LIGNES

IDENTIFICATION DES BOBINES

Avant de déballer la bobine, il est nécessaire de la déterminer visuellement :

1) Si chaque bobine est accompagnée de son ticket correspondant de l’aciérie.

2) Si le ticket est correctement rempli.

3) Si elle correspond à l’ordre de travail en cours, vérification de l’exactitude de la largeur de la bobine, de l’épaisseur, de la trempe et de l’étamage.

Si le contrôle confirme que toutes les données correspondent aux données attendues, elles seront déballées.

APPARENCE DES BOBINES

Une fois déballé, il doit être contrôlé visuellement pour détecter les défauts.

1) Vérifiez que la bobine ne présente pas de coups, de rouille ou d’autres défauts visuels. S’ils existent, la bobine sera annulée au cas où une réclamation serait faite contre l’aciérie.

2) En cas de défauts mineurs – rouille uniquement à l’extérieur ou coups mineurs – un contrôle spécial sera effectué pendant les 100 premiers mètres. Si le défaut persiste, le processus de coupe sera arrêté.

LA LONGUEUR DE LA COUPE

Une fois que le format de découpe a été modifié, pour vérifier si l’ajustement de la ligne en termes de longueur de la feuille à découper est correct, procédez comme suit :

1) Coupez une seule feuille et arrêtez la ligne. Placez la feuille sur la table de contrôle et, à l’aide d’une règle graduée de qualité, avec une précision de 0,5 mm, vérifiez que la longueur de la feuille est correcte.

2) Si elle est conforme, l’opération suivante sera effectuée. Dans le cas contraire, l’erreur sera corrigée, par exemple en vérifiant le rouleau du pas de coupe ou d’autres réglages.

LARGEUR DES FEUILLES

En même temps que la longueur de coupe est vérifiée, la largeur de la bobine doit également être vérifiée avec le même moyen – règle millimétrique – et la même fréquence. Il faut tenir compte des marges excédentaires que les normes de l’industrie sidérurgique appliquent à cette mesure.

La largeur doit être mesurée au milieu de la feuille et perpendiculairement au sens de roulement, la feuille étant placée sur la table de contrôle.

L’ÉPAISSEUR DU MATÉRIAU

En général, les lignes de découpe sont équipées d’un système de contrôle automatique et continu de l’épaisseur du matériau. Ce système peut être ajusté entre une plage au-dessus et en dessous de la valeur nominale, de sorte que les tôles dont l’épaisseur est en dehors de cette plage sont rejetées. Le contrôle de l’épaisseur se fait donc automatiquement.

La régulation de l’amplitude de cette gamme et la définition des épaisseurs limites dépendront dans une large mesure de la destination du matériau. Il existe des utilisations qui permettent une gamme de calibres plus large que d’autres. Cette valeur doit être préalablement définie par le service de contrôle de la qualité.

Toutefois, comme cette épaisseur est toujours mesurée à la même position sur la feuille, il est conseillé de vérifier manuellement en différents points de la feuille – centre et bords – si le calibre reste uniforme. Cette opération peut être effectuée une fois par bobine.

Il va sans dire que si l’épaisseur réelle est hors spécifications, vous devez vous arrêter et déposer une plainte.

LE PROFIL ET L’ARC DES FEUILLES

Nous définissons le profil d’une feuille comme la courbure qu’elle présente dans le sens longitudinal – celle du laminage – la plaçant en position verticale et reposant librement sur son bord longitudinal.

Nous définissons l’arc d’une lame comme la courbure de la lame dans le sens transversal – le tranchant – lorsque la lame est placée en position verticale et repose librement sur son bord transversal.

Les deux valeurs sont contrôlées en mesurant la déviation que cette courbure génère. La valeur maximale raisonnable est de 30 mm. Elle doit être vérifiée au début, au milieu et à la fin de chaque bobine. Si une soudure est présente dans la soudure, elle doit également être vérifiée après le soudage. Le contrôle peut être effectué pendant que la ligne est en service.

Un moyen simple de contrôler ces deux concepts est de tracer sur une plaque rigide – ou sur le sol si elle est en bon état – deux lignes rouges parallèles distantes de 30 mm. Placez la feuille verticalement sur cette assiette en la tenant par la main au milieu. Faites correspondre les bords extrêmes de la feuille avec l’une des deux lignes rouges. Si la partie centrale de la feuille ne dépasse pas l’autre ligne rouge, le profil sera considéré comme valide. En tournant la feuille de 90º, nous mesurerons l’arc selon la même procédure.

Un excès de valeurs peut généralement être corrigé en agissant sur l’aplatisseur de ligne.

TABLEAU DE CONTRÔLE

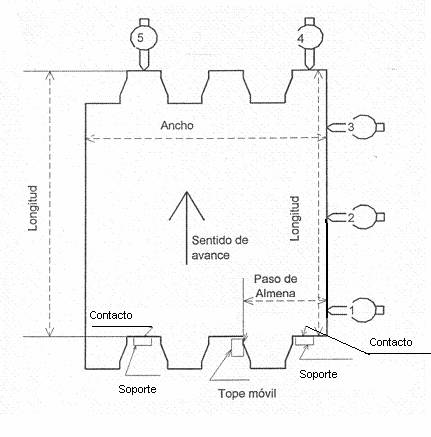

Avant de poursuivre avec les mesures suivantes, nous allons décrire le tableau de contrôle. C’est un équipement auxiliaire de la ligne, qui consiste en une planche sur laquelle sont couplés cinq comparateurs, trois dans le sens de l’alimentation en matière et deux perpendiculairement à celle-ci. Voir le dessin ci-dessous. Au départ, ils doivent tous être mis à zéro, en utilisant un carré métallique qui sert de modèle. Pour les contrôles suivants, la lame doit être positionnée de manière à ce que la partie correspondant au côté fixe de la machine se trouve à droite. Il reposera sur deux supports rigides qui coïncident avec le bord de coupe.

Tableau de contrôle

SQUADRACK

Il s’agit de vérifier que la longueur de la lame sur le côté fixe est d’équerre par rapport au tranchant – largeur de la lame. Cette vérification doit être effectuée au début d’un changement de format dans la ligne. Pour ce faire, placez la feuille coupée sur la table de contrôle comme indiqué sur le dessin et vérifiez que la différence de lecture entre les comparateurs 1 et 3 ne dépasse pas 0,5 mm.

Si la différence est plus importante, il sera nécessaire d’ajuster les réglages de l’équipement, en se concentrant notamment sur le fonctionnement du rouleau d’alimentation, le guidage de la bobine et la déviation longitudinale de la feuille.

DATE BUTOIR LONGITUDINALE

Vérifiez si le bord fixe de la feuille est une ligne droite et n’a donc pas d’ondulations. Il est également vérifié sur la table de contrôle et simultanément au carré et à la même fréquence. Le comparateur 2 doit présenter une valeur intermédiaire entre les horloges 1 et 3, en respectant également la condition susmentionnée selon laquelle la différence entre 1 et 3 n’est pas supérieure à 0,5 mm. Si ces conditions ne sont pas remplies, le bord de la bobine est ondulé et la flèche de ces ondulations sera marquée par l’horloge 2.

PASS ALMENA

C’est une particularité de la coupe en zigzag, pour les feuilles destinées aux fonds de conteneurs. Dans ce cas, on examine si la coupe en zigzag est correctement positionnée par rapport au bord fixe et droit de la lame. Pour cela, une butée mobile est placée sur la table de commande, dont la distance au bord fixe correspond exactement au pas crénelé, voir dessin. Pour le positionnement de cette butée, un gabarit préparé est utilisé pour chaque type de coupe en zigzag. Le comparateur 1 sera mis à zéro avec le gabarit principal.

Une fois que la feuille est positionnée sur la table de contrôle, le comparateur 1 donne une lecture qui indique l’erreur de positionnement du pas du créneau, qui doit se situer dans le champ de tolérance indiqué dans la norme de fabrication.

CONTRÔLES HORS LIGNE

Certains tests, parce qu’ils nécessitent des moyens plus complexes ou en raison de leur temps d’exécution, ne sont pas adaptés pour être effectués en ligne. Ils sont vraiment importants et si vous avez le matériel pour les réaliser, c’est bien qu’ils soient réalisés. C’est le cas :

TEMPLE

Il est essentiel de confirmer que le fer-blanc coupé a la dureté spécifiée. Si le fer-blanc est du type « simple réduit », il est testé avec un duromètre réglé sur l’échelle HR 30T. Il est préférable que cet équipement soit placé dans une enceinte appropriée – comme le laboratoire de qualité – à l’abri des vibrations, du bruit, de la poussière et des chocs. C’est pourquoi la détermination de la dureté se fait généralement en dehors de la ligne. C’est pourquoi les tubes à essai doivent être retirés de la bobine à cette fin. Pour éviter toute confusion, ils doivent être marqués avec les données de la bobine à laquelle ils appartiennent. Nous n’entrons pas dans la description de ce test car la manipulation du duromètre est censée être bien connue.

LIMITE ÉLASTIQUE

Dans le cas du fer blanc « doublement réduit », il n’est pas fiable de mesurer sa dureté à l’aide d’un duromètre. La finesse de ces types de fer blanc signifie que la bille de pénétration de 1/16″, lorsqu’elle est enfoncée, déforme également le matériau, faussant ainsi la lecture.

Par conséquent, dans ce cas, il est préférable de mesurer la limite élastique, données que l’industrie sidérurgique fournit comme élément d’identification. Ce test nécessite un équipement plus complexe et plus coûteux, de sorte qu’il est difficile de l’effectuer en continu sur chaque bobine. Il est possible de le remplacer par un autre plus simple, en utilisant un outil simple qui vérifie l’élasticité d’un tube à essai de dimensions bien définies. Le spécimen est plié sur un petit mandrin et ensuite relâché. L’angle résiduel de l’échantillon déformé est alors mesuré. La valeur de ce dernier est prise sur des tableaux qui déterminent la limite élastique de manière très approximative. Ce test est défini par le nom « angle de retour élastique ». Il existe sur le marché des équipements commerciaux qui permettent de le faire. Nous reviendrons bientôt sur ce sujet dans un ouvrage monographique.

TINNING

Si l’on soupçonne des problèmes d’étamage de la bobine, il est conseillé de la vérifier. Sa performance est un test de laboratoire typique. Il existe des équipements sur le marché pour sa réalisation, mais si vous n’en avez pas – ce qui est fréquent vu son coût – vous pouvez recourir à un test lent mais simple comme décrit dans l’ouvrage déjà publié dans cette section sous le nom : DÉTERMINATION DU REVÊTEMENT TOTAL D’ÉTAIN SUR LE FER-BLANC PAR LA MÉTHODE DE LA PERTE DE POIDS (MÉTHODE DE CLARKE)

Ces trois derniers tests présentent la difficulté qu’il est pratiquement impossible de les réaliser simultanément avec le début de la coupe de la bobine, puisque la bobine sera probablement coupée avant qu’il soit temps de les réaliser. Par conséquent, si des anomalies y sont détectées, la solution consiste à déposer une réclamation avec le matériau déjà coupé.

CLASSIFICATION DES DÉFAUTS

Les lignes de découpe ont la possibilité de détourner les feuilles détectées automatiquement ou manuellement comme défectueuses vers différents empileurs. Leur nombre n’est pas très important – deux ou trois -, il est donc nécessaire de regrouper différents défauts dans la même empileuse.

Il est logique de toujours en réserver une pour les tôles perforées, car c’est le défaut le plus dangereux, une autre pour les défauts d’étamage et une troisième pour les défauts de calibre. En fonction de l’utilisation prévue des feuilles rejetées, vous pouvez modifier ce critère de tri.

————————————————

Enfin, en ce qui concerne le contrôle de la qualité d’une bobine sur une ligne de refendage, il est toujours utile d’avoir à portée de main les normes internationales relatives à la fourniture de bobines par l’industrie sidérurgique. (UNE, ISO, SEFEL, etc.) ou les normes particulières convenues avec le fournisseur.

0 Comments