On entend par lithographie d’un matériau, l’application d’un système lithographique externe complet, qui peut comprendre : armhole (ou couplage), différentes encres et vernis de finition.

Le type de contrôle normal à appliquer comprend une série de deux types de tests :

R.- Contrôle par attributs : visuel.

B.- Contrôle par variables : essais destructifs

Les conditions applicables pour ce contrôle peuvent être du type suivant :

A.- Contrôle par attributs (en prenant comme référence la norme militaire)

Vérification : toutes les heures

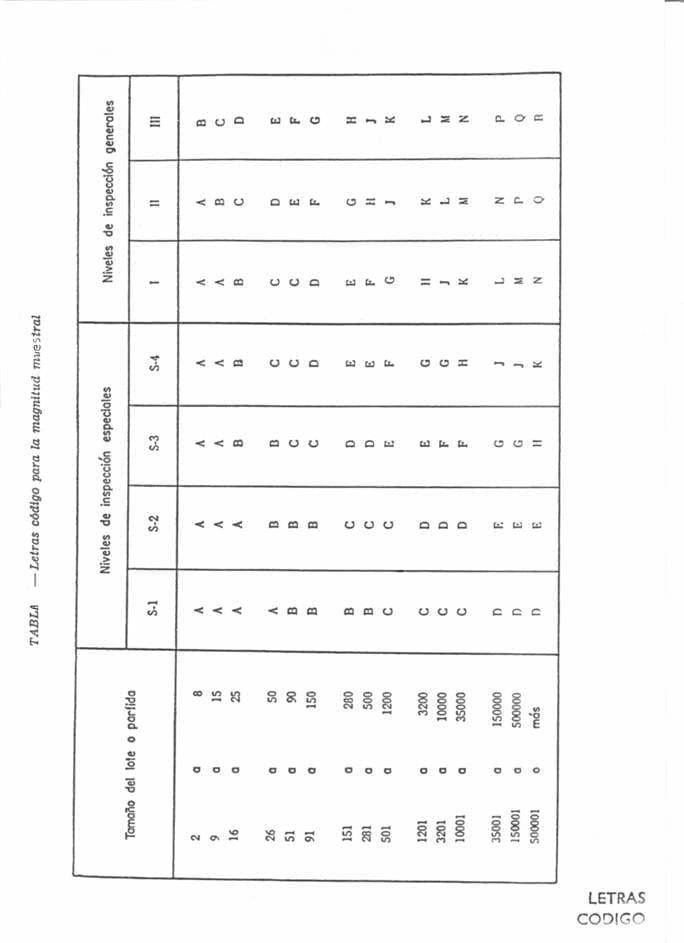

Niveau d’inspection : S-3 spécial (voir tableau A 1 joint à la fin*).

Taille du lot : 3 201-10 000

Lettre de code : F (voir tableau B 1 joint à la fin*)

Nombre d’échantillons 20 feuilles

Système d’échantillonnage : simple

Type d’inspection : Normale

Pour le traitement de ces tableaux et des critères NQA, il est recommandé de consulter l’ouvrage « NORMES DE RECEPTION ».

B.- Contrôle par variables

Vérification : toutes les heures

Nombre d’échantillons : Une feuille

LES TESTS RECOMMANDÉS POUR LE CONTRÔLE DE LA QUALITÉ D’UNE LITHOGRAPHIE

INDICE DE TEST

1 – Identification du matériel

2 – Apparition de la lithographie

3 – Enregistrement de la lithographie

4 – Comparaison des couleurs

5 – Identification du symbole U.P.C.

6 – Exposition de métaux

7 – Test de dureté

8 – Résistance au dessin

9 – Résistance à la stérilisation

DESCRIPTION DES TESTS

1.- IDENTIFICATION DU MATÉRIEL

OBJECTIF :

Vérifiez que le matériau (fer blanc, TFS, aluminium…) destiné à l’impression est bien celui prévu dans la commande.

VÉRIFIER LA FRÉQUENCE :

A la réception de chaque commande dans l’atelier de lithographie.

L’APPAREIL À UTILISER :

Aucune. Vérification visuelle

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Inscrivez toute anomalie dans la colonne « REMARQUES » du formulaire C.

MÉTHODE DE VÉRIFICATION :

Déterminer visuellement :

– Si chaque paquet est accompagné de son étiquette correspondante.

– Si l’étiquette est correctement remplie avec toutes vos données appropriées

– Si les étiquettes correspondent au matériel défini dans le bon de travail ouvert pour cette commande

2.- ASPECT DE LA LITHOGRAPHIE

OBJECTIF :

Veillez à ce que la lithographie présente un aspect correct.

VÉRIFIER LA FRÉQUENCE :

Prenez 20 feuilles finies, non consécutives, au début de la fin de chaque tirage, puis toutes les heures, à la sortie du four de la ligne d’impression.

L’APPAREIL À UTILISER :

Aucune. Vérification visuelle

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Imprimé C

LES SPÉCIFICATIONS DE TRAVAIL

Absence de défauts visuels évidents

MÉTHODE DE VÉRIFICATION :

Vérifiez chaque feuille :

– Netteté du dessin et enregistrement correct des couleurs (correspondance des couleurs)

– Les défauts évidents, tels que la lithographie maculée, les taches, le verso souillé, les marques de grillage, etc.

– Bosses, plis, croissants, bords et/ou coins pliés

– Éraflures ou autres abrasions sur les gerbeurs

Réservez une feuille, au hasard, pour les tests destructifs.

3.- ENREGISTREMENT DE LA LITHOGRAPHIE

OBJECTIF :

Vérifiez que le spot de lithographie est correctement positionné sur la feuille.

VÉRIFIER LA FRÉQUENCE :

Une feuille au début de la réalisation de chaque course et toutes les heures par la suite.

L’APPAREIL À UTILISER :

Table de traçage, lames maîtresses ou jauge de profondeur

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Imprimé C

LES SPÉCIFICATIONS DE TRAVAIL

Reportez-vous au dessin de mise en page correspondant sur la fiche de presse. Voir à la fin du trait un exemple de celui-ci (dessin E).

MÉTHODE DE VÉRIFICATION :

Vérifiez à l’aide d’une table de traçage ou en passant des feuilles maîtresses si la position du point de lithographie est correctement placée sur la feuille. Si elles ne sont pas disponibles, les mesures peuvent être prises à l’aide d’une jauge de profondeur.

4- COMPARAISON DES COULEURS

OBJECTIF :

Vérifiez que les couleurs de la lithographie correspondent à la gamme prévue dans le bon de travail.

VÉRIFIER LA FRÉQUENCE :

Une feuille terminée toutes les heures.

L’APPAREIL À UTILISER :

Vérification visuelle par comparaison avec l’épreuve couleur acceptée par le client

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Imprimé D

LES SPÉCIFICATIONS DE TRAVAIL

La couleur doit se situer dans les limites acceptables du test.

COCHE :

Inspectez la feuille par rapport à l’épreuve couleur acceptée par le client.

5.- IDENTIFICATION DU SYMBOLE DE L’U. P. C.

OBJECTIF :

Vérifiez que le code est correctement imprimé et qu’il peut être lu.

VÉRIFIER LA FRÉQUENCE :

Une feuille finie, au début de l’achèvement de chaque course, puis toutes les heures par la suite.

L’APPAREIL À UTILISER :

Lecteur de code

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Imprimé D

LES SPÉCIFICATIONS DE TRAVAIL

Les chiffres décodés doivent être affichés à l’écran et un « bip » sonore doit être émis. Le contrôle des chiffres doit être vérifié au début de chaque nouvelle course.

MÉTHODE DE VÉRIFICATION :

Passez la tête de lecture sur les codes-barres aux quatre coins de la feuille. Les chiffres décodés doivent apparaître sur l’écran et un « bip » sonore doit retentir sur chaque code.

6.- EXPOSITION DE MÉTAUX

OBJECTIF :

Vérifiez si la couverture des encres et surtout du vernis de finition du système utilisé, est suffisante pour protéger le métal.

VÉRIFIER LA FRÉQUENCE :

Une feuille finie, au début de l’achèvement de chaque course, puis toutes les heures par la suite.

L’APPAREIL À UTILISER :

Tampon de coton humidifié avec une solution de sulfate de cuivre

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Imprimé D

LES SPÉCIFICATIONS DE TRAVAIL

Il ne doit y avoir aucun dépôt de cuivre métallique sur aucune zone de la feuille.

MÉTHODE DE VÉRIFICATION :

Frottez la surface du drap avec le coton humidifié. Laissez agir la solution pendant quelques secondes, puis lavez la feuille à l’eau courante.

Regardez à l’œil nu, ou à l’aide d’une perle, les éventuelles taches ou zones de dépôt de cuivre.

7.- TEST DE DURETÉ

OBJECTIF :

Déterminez si le vernis de finition est suffisamment résistant aux rayures pour supporter une manipulation normale des conteneurs.

VÉRIFIER LA FRÉQUENCE :

Facultatif. N’effectuez cette opération qu’en cas de doute sur le comportement du matériel.

L’APPAREIL À UTILISER :

Scléromètre ou duromètre approprié

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Imprimé D

LES SPÉCIFICATIONS DE TRAVAIL

Elle n’existe pas. Il est nécessaire de les établir pour les différents vernis de finition, après une série de 15 tests sur autant de lots.

MÉTHODE DE VÉRIFICATION :

Mesurez et notez le degré de dureté sur 2 échantillons (transversalement et longitudinalement par rapport à la direction du vernissage), en suivant les instructions données avec l’appareil.

8.- RÉSISTANCE AU DESSIN

OBJECTIF :

Vérifiez que la lithographie supporte correctement l’emboutissage, dans les œuvres qui sont destinées à la fabrication d’emballages emboutis.

VÉRIFIER LA FRÉQUENCE :

Une feuille au début de la réalisation de chaque course et toutes les heures par la suite.

L’APPAREIL À UTILISER :

Presse d’essai ou presse de production. Le meilleur appareil Erichsen, s’il est disponible.

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Imprimé D

LES SPÉCIFICATIONS DE TRAVAIL

Il ne doit y avoir aucune altération évidente de la surface décorée, ni avant ni après avoir soumis les échantillons emboutis au test de résistance à la stérilisation.

MÉTHODE DE VÉRIFICATION :

Obtenez un minimum de 6 échantillons emboutis et examinez la moitié d’entre eux pour vérifier la rugosité, les rayures, l’écaillage radial, la porosité, etc.

Soumettre les échantillons restants au test de résistance à la stérilisation, puis les tester selon les mêmes critères que ci-dessus.

9.- RÉSISTANCE À LA STÉRILISATION

OBJECTIF :

Assurez-vous que la lithographie résiste au processus d’autoclavage des boîtes de conserve.

VÉRIFIER LA FRÉQUENCE :

Une feuille au début de la réalisation de chaque course et toutes les heures par la suite.

L’APPAREIL À UTILISER :

Autoclave

FORMULAIRE D’ENREGISTREMENT DES RÉSULTATS :

Imprimé D

LES SPÉCIFICATIONS DE TRAVAIL

Dès que les échantillons ont atteint la température ambiante, il ne doit y avoir aucune modification de la teinte de l’encre, de l’absorption d’eau, de la perte de dureté et d’adhérence, etc. ….

MÉTHODE DE VÉRIFICATION :

Examiner les échantillons, à plat ou emboutis selon leur destination finale, après qu’ils aient subi un traitement thermique de 45 minutes à 121ºC dans l’eau ou la vapeur.

Testez-les pour l’adhérence, la dureté, etc… dès que vous les avez séchés avec du papier absorbant.

LA DÉFINITION DES CATÉGORIES OU DES DEGRÉS DE GRAVITÉ DES DÉFAUTS

1.-Critique

Défaut qui rend le matériau traité inutilisable pour l’utilisation finale à laquelle il est destiné. Par conséquent, son existence impliquera un rejet certain par le client dans un délai plus ou moins court.

2.- Major

Défaut qui ne rend pas le matériau traité inutilisable, mais qui sera certainement rejeté par le client pour des raisons d’apparence.

3.- Mineur

Défaut qui sera probablement, mais certainement pas certainement, rejeté par le client pour des raisons d’apparence.

Note : Pour vous aider à classer les défauts dans leur catégorie, suivez la référence ci-dessous :

- Critique : Un défaut qui est évident pour tout le monde, même s’ils ne sont pas familiers avec notre industrie.

- Important – Défaut évident pour la majorité des profanes en la matière, et définitivement inacceptable pour les clients.

- Mineur – Défaut notable pour la plupart des clients, mais pas tous, et définitivement répréhensible pour notre personnel technique.

DÉFAUTS D’IMPRESSION VISUELLE – DÉFINITIONS

(Par attributs)

01.- MAUVAISE CORRESPONDANCE DES COULEURS (MAUVAIS REGISTRE LITHOGRAPHIQUE)

– MAJEUR : enregistrement défectueux d’une ou plusieurs encres, entraînant une impression floue ou clairement défectueuse.

– MINEUR : Défaut de concordance d’une ou plusieurs encres qui, sans atteindre le degré de flou de l’impression, produit un manque de netteté.

02.- DIFFÉRENCES DE TONALITÉ SUR LA FEUILLE

– MAJEUR : Lorsqu’il existe, à l’œil nu, des différences de tonalité appréciables dans une ou plusieurs couleurs, au sein d’une même feuille.

– MINEUR : Lorsqu’il y a de petites différences de tonalité au sein d’une même feuille.

03.- DIFFÉRENCES DE TONALITÉ DANS LE TIRAGE

– MAJEUR : Lorsque des différences de tonalité notables sont détectées, en une ou plusieurs couleurs, entre différentes feuilles d’un même tirage.

– MINEUR : Lorsque de petites différences de tonalité sont détectées, dans une ou plusieurs couleurs, entre différentes feuilles d’un même tirage.

04.- SALETÉ SUR LES FEUILLES

– MINEUR : Tout type de contamination, autre que l’encre ou la graisse sur l’extérieur des feuilles.

05.- TEXTE ILLISIBLE

– CRITIQUE : Tout défaut qui empêche la lecture aisée du texte légal sur l’étiquette (poids, ingrédients, date de péremption, etc.).

– MAJEUR : Tout défaut d’impression qui empêche la lecture aisée du texte optionnel.

06.- TACHES D’ENCRE

– CRITIQUE : Taches de toute taille, qui empêchent la parfaite lisibilité du texte juridique de tout élément de la feuille.

– MAJEUR : Taches de toute taille, qui n’entravent pas la lecture du texte juridique, mais détériorent l’aspect général de l’impression.

– MINEUR : Taches de petite entité, qui détériorent le bon aspect de quelque élément isolé de la feuille.

07.- ÉRAFLURES OU ABRASIONS

– MAJEUR : Lorsqu’elles sont profondes et atteignent le métal ou empêchent une bonne lecture de l’étiquette.

– MINEUR : Lorsqu’ils sont peu profonds et ne gênent pas la lecture de l’étiquette, mais détériorent la bonne apparence de l’impression.

08.- GRAISSE

– MINEUR : Tout type et quantité apparaissant sur l’extérieur des feuilles.

09.- IMPRESSION DES MESURES

– CRITIQUE : Dimensions incorrectes de l’impression, qui affectent sérieusement l’apparence du matériau traité ou rendent impossible le traitement correct du matériau.

– MINEUR : Dimensions incorrectes de l’impression, mais qui n’affectent pas l’apparence ou empêchent un traitement correct.

10.- RÉSERVATIONS DÉFECTUEUSES

– CRITIQUE : Réserves, généralement inférieures à la largeur spécifiée, qui rendent impossible le traitement correct du matériau.

– MAJEUR : Réserves incorrectes qui affectent la bonne apparence visuelle du matériau traité.

DÉFAUTS D’IMPRESSION NON DÉTECTABLES VISUELLEMENT – DÉFINITIONS

(Par variables)

01.- DIFFÉRENCE DE TONALITÉ AVEC LA GAMME DE COULEURS

– MAJEUR : différence appréciable entre la teinte du tirage et la gamme de couleurs approuvée par le client.

– MINEUR : petites différences entre la teinte du tirage et la gamme de couleurs approuvée par le client.

02.- CODE UPC DÉFECTUEUX

– CRITIQUE : Lorsque le lecteur détecte des anomalies sur le code.

03.- EXPOSITION DE MÉTAUX

04.- TEST DE DURETÉ

05.- DESSINER LA RÉSISTANCE

06.- RÉSISTANCE À LA STÉRILISATION

Pour les défauts 03 à 06, suivez ce qui est indiqué dans les sections « Spécifications de travail » et « Méthode de vérification » pour chaque test et les critères indiqués dans « Définition des catégories de degrés de gravité des défauts : critiques, majeurs et mineurs ».

TABLEAU A

IMPRESSION C

| LE CONTRÔLE DE LA QUALITÉ DES MATÉRIAUX LITHOGRAPHIQUES | ||||||||||||||||

| Imprimé A | ||||||||||||||||

| CONTRÔLE DES ATTRIBUTS | ||||||||||||||||

| N° de commande | ||||||||||||||||

| Date | ||||||||||||||||

| Heure | ||||||||||||||||

| Taille de l’échantillon | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| Mauvaise correspondance des couleurs | ||||||||||||||||

| Différence de teinte des feuilles | ||||||||||||||||

| Tir de différence d’ombre | ||||||||||||||||

| Feuilles de saleté | ||||||||||||||||

| Texte illisible | ||||||||||||||||

| Taches d’encre | ||||||||||||||||

| Éraflures, écorchures | ||||||||||||||||

| Grease | ||||||||||||||||

| Impression en dehors des formats | ||||||||||||||||

| Défaut de réservation | ||||||||||||||||

| Remarques | ||||||||||||||||

Dessin du schéma d’impression sur la feuille de matériau.

Ce diagramme montre la mise en page d’un emballage embouti. Il est dessiné sur la face extérieure:

– Les flèches noires indiquent le sens de l’alimentation de la feuille dans l’impression – la lithographie – et dans l’opération de découpe du rouleau.

– La roue de tronçonnage et les zones destinées à contenir du texte (zones lignées).

– La position de chaque coupe sur la lame.

– La disposition des arrêts de référence – 3 triangles noirs – dans les opérations de découpe de la lithographie et du parchemin.

Il est dessiné sur la face intérieure:

– Les flèches noires indiquent la direction de la ligne de découpe des bobines, la direction de la feuille sur la ligne de revêtement et la direction des différentes bandes dans la presse à dessiner.

– La disposition des arrêts de référence – 3 triangles noirs – dans ces trois opérations, et ils sont les mêmes qu’à l' »extérieur ».

Avec ces données, il est possible de vérifier, sur une feuille lithographiée, si les cercles imprimés sont bien positionnés.

IMPRESSION D

| LE CONTRÔLE DE LA QUALITÉ DES MATÉRIAUX LITHOGRAPHIQUES | ||||||||||||||||

| Imprimer B | ||||||||||||||||

| CONTRÔLE DES ATTRIBUTS | ||||||||||||||||

| N° de commande | ||||||||||||||||

| Date | ||||||||||||||||

| Heure | ||||||||||||||||

| Comparaison avec la gamme de couleurs | ||||||||||||||||

| Symbole UPC | ||||||||||||||||

| Exposition de métaux | ||||||||||||||||

| Test de dureté | ||||||||||||||||

| Résistance au dessin | ||||||||||||||||

| Résistance à la stérilisation : | ||||||||||||||||

| Échantillons plats | ||||||||||||||||

| Saucisses | ||||||||||||||||

0 commentaires