La soudure électrique des soudures latérales des corps de conteneurs métalliques, ainsi que des fermetures des couvercles et des fonds, est le point critique par lequel une boîte peut fuir pendant la phase de fabrication. Il est donc nécessaire de maintenir un système de vérification de la qualité de la soudure.

De plus en plus, les machines à souder sont de mieux en mieux équipées de moyens efficaces de contrôle automatique de la qualité de chaque point de soudure électrique, et de meilleures normes d’assemblage sont atteintes. Cependant, il est bon de disposer de moyens simples pour tester la résistance mécanique de la soudure. Un contrôle régulier permettra de s’assurer qu’il n’y a pas de défaillances systématiques.

Il existe plusieurs possibilités pour effectuer ce contrôle, en utilisant un équipement simple et peu coûteux, qui peut même être fabriqué en atelier. Nous commenterons entre autres les tests suivants :

– Retourner la soudure

– Déformation de la soudure

– Déchirure de soudure

VOLTEO

Ce test consiste à retourner le corps soudé, c’est-à-dire à laisser l’intérieur de la soudure à l’extérieur. Il est également appelé le test de la « chaussette », car le récipient est retourné comme s’il s’agissait d’une chaussette. Le rayon de courbure utilisé pour le tournage est faible, de l’ordre de 1,5 mm, et les points de soudure sont donc soumis à une contrainte de flexion importante. Si l’un d’entre eux est défectueux, la soudure se détachera à ce moment-là.

L’équipement nécessaire à cette fin est très simple. Il consiste en :

– Une plaque fixe sur laquelle s’appuie l’extrémité opposée à la bascule du corps. Pour le fixer, une rainure est pratiquée sur la face active de la plaque, en forme de circonférence de diamètre égal au corps du récipient.

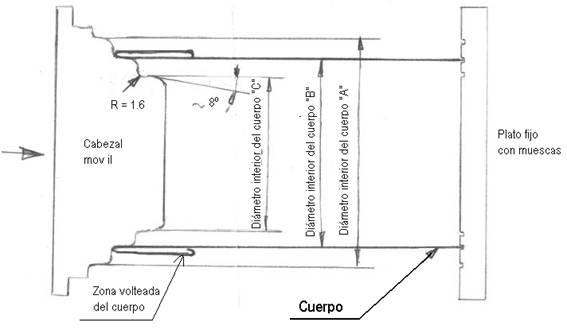

– Une tête mobile, où l’extrémité du corps est introduite là où elle commence à tourner. La paroi du guide d’entrée est légèrement inclinée pour faciliter l’insertion, c’est-à-dire en forme de cône tronqué. Le diamètre de sa base coïncide avec celui de l’intérieur du corps et se termine par un arc de petit rayon, comme nous l’avons déjà dit, d’environ 1,5 mm. Voir dessin nº 1

Figure no. 1 : Schéma de la partie active d’un tour à corps

Pour le test, une extrémité du corps est posée sur le plateau fixe et l’autre extrémité est légèrement insérée dans la tête coulissante. La poussée de ce dernier, au fur et à mesure qu’il avance, fera couler le métal du corps vers l’extérieur, formant une nouvelle paroi parallèle à l’originale, et séparée de celle-ci par une distance égale au rayon de la tête en mouvement. Voir figure nº 1.

Pour rendre cet équipement polyvalent, le plateau fixe et la tête mobile peuvent être préparés pour différents diamètres de corps de conteneurs, comme le montre le dessin n° 1.

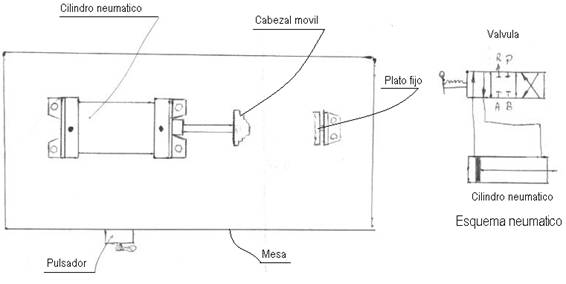

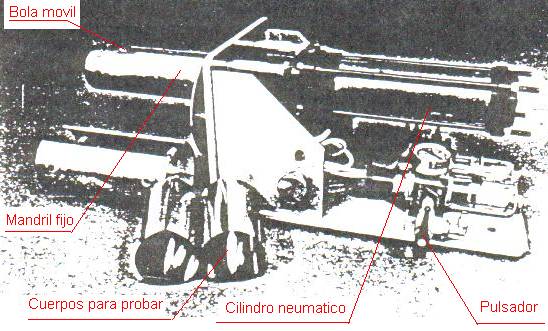

La tête mobile est déplacée par un cylindre pneumatique à double effet, actionné par une clé appropriée avec bouton poussoir. Voir le dessin n° 2.

Figure n°2 : Croquis général du matériel de tournage

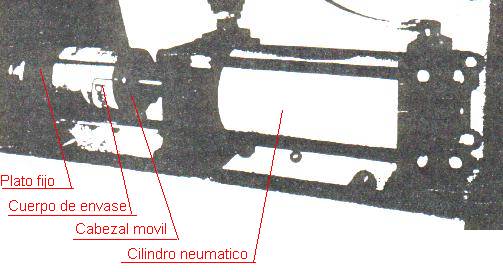

Le cylindre pneumatique utilisé doit être robuste, de manière à fournir une force suffisante pour l’opération, d’un diamètre d’au moins 50 mm et d’une course inférieure à la moitié de la hauteur du corps. Voir figure nº 3

Figure n° 3 : Équipement de retournement du corps

L’ensemble peut être monté horizontalement, sur une petite table, ou verticalement. Dans ce dernier cas, la plaque fixe sera en bas, faisant office de table d’appui.

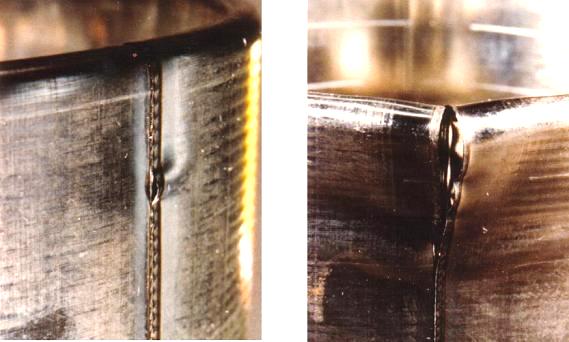

Les corps retournés présentent parfois de légères ondulations parallèles à leur base. Les points les plus faibles de la soudure se trouvent aux extrémités, donc pour vérifier les deux, vous pouvez faire le double test, c’est-à-dire retourner une extrémité sur une petite section, puis l’inverser et retourner l’autre. La photo n°4 montre deux corps renversés avec rupture de soudure.

Figure n°4 : Corps renversés avec rupture de soudure

La méthode recommandée pour effectuer ce test est la suivante :

– Prenez 10 corps consécutifs à la sortie de la machine à souder et numérotez-les.

– Procéder au basculement des 5 premiers en posant le début de la soudure sur la plaque fixe.

– Répétez l’opération avec les 5 restants dans la position opposée, c’est-à-dire avec l’extrémité de la soudure sur la plaque fixe.

– Analyser les résultats

DEFORMATION

Il s’agit d’une alternative au test précédent, qui utilise également un outil à entraînement pneumatique. Il permet de travailler le joint de l’intérieur vers l’extérieur sur toute sa longueur, en déformant cette zone de façon permanente. Si une rupture de la paroi du corps devait se produire, elle ne devrait pas être due à la soudure, car celle-ci, si elle a été bien faite, est plus résistante que le reste du tuyau.

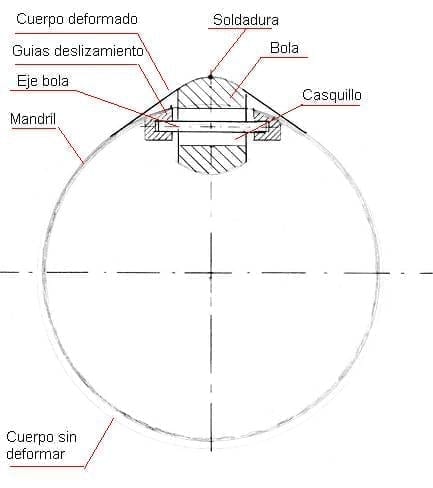

L’équipement nécessaire, comme le montre la figure n° 5, est constitué d’une base sur laquelle l’ensemble des pièces est monté horizontalement. L’élément moteur est un cylindre pneumatique à double effet, actionné par un bouton de sécurité. Ce cylindre est fixé du côté de l’extrémité de la tige à une paroi verticale. Un mandrin cylindrique d’un diamètre légèrement inférieur à celui du récipient se trouve du côté opposé de la paroi. La tige de piston du cylindre se déplace à l’intérieur du mandrin, portant à son extrémité une bille qui émerge au-dessus de la génératrice supérieure du mandrin, et se déplace le long d’une rainure réalisée dans celui-ci. Voir figure n° 5.

Figure n°5 : Outil de déformation par soudage

La procédure est la suivante :

– Prendre 5 corps consécutifs et les numéroter

– Insérez chacun d’eux dans le mandrin fixe. La soudure doit être positionnée au-dessus de la rainure du mandrin, et son extrémité en contact avec la bille.

– Actionnez le cylindre pneumatique. La bille se déplacera le long du mandrin en poussant la soudure vers l’extérieur et en déformant cette zone.

– Retirez le tuyau et examinez la bande de soudure.

La figure n° 6 montre sur un croquis une section du mandrin, avec l’assemblage de la bille. Le corps non déformé s’emboîte librement dans le mandrin. Lorsque la bille pénètre dans le corps, le développement de la forme géométrique, déterminée par l’enveloppe de la bille plus le mandrin, est plus important que le développement du corps du récipient, ce qui provoque une déformation permanente dans la zone de soudure.

Figure no. 6 : Coupe transversale de l’outil de formage

Aucun point de soudure ne doit avoir l’air de s’être cassé. Lorsque la hauteur du corps est supérieure à la course du vérin pneumatique, répétez l’opération sur chacun d’eux en le tournant de 180º, ce qui déforme la zone du joint qui n’a pas été testée.

LARGE

Une autre façon de vérifier la qualité de la soudure est de détacher la soudure du corps. Il est ainsi possible de vérifier si la résistance est uniforme en tous points.

Matériel nécessaire :

Aucun outil spécial n’est nécessaire, seulement le matériel suivant :

– Ciseaux pour couper le métal, pour faire quelques incisions sur le corps

– Pince pour déchirer la zone de soudure

– Mandrin cylindrique. Un simple cylindre en acier soutenu horizontalement à une extrémité, monté sur un établi. Son diamètre extérieur sera légèrement inférieur à celui du récipient. Il sert de support à la coque du bateau lors de la déchirure des coutures.

Méthode de vérification :

– Prenez 6 tubes consécutifs chez le soudeur et numérotez-les.

– A l’avant, soudez trois tubes et à l’arrière des trois autres, procédez comme suit :

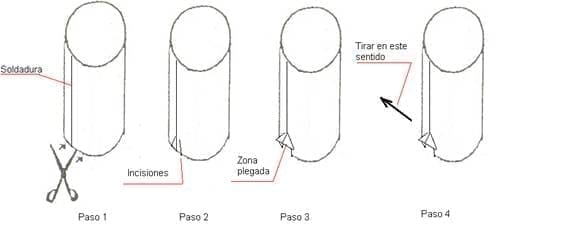

o Faites, à l’aide des ciseaux à métaux, deux incisions en forme de triangle de chaque côté de l’extrémité de la soudure. Voir figure n° 7, étapes 1 et 2

o Replier la zone d’incision, en la soulevant vers l’extérieur. Étape 3 de la figure 7. Insérez le corps sur le mandrin de support, avec la partie repliée vers l’intérieur et vers le haut.

o A l’aide d’une pince, tirez la zone coupée dans la direction de la couture, en respectant un angle de traction d’environ 60º à 80º. Étape 4. La soudure doit se détacher dans sa totalité, c’est-à-dire sur toute la hauteur du corps. Si une seule section est déchirée, cela indique qu’elle n’est pas correcte.

o Examinez la soudure déchirée et pliez la à plusieurs reprises en plusieurs points et vérifiez la résistance à la rupture. Il doit résister aux pliages successifs sans se rompre.

Figure n° 7 : Étapes de l’opération de déchirement par soudure

Il existe d’autres types d’outils sur le marché, qui sont conçus pour accomplir la même tâche, mais avec ceux indiqués ici, vous pouvez le faire parfaitement.

Le « tumbling » et la « déformation » sont des tests comparables, il suffit donc d’avoir l’un d’entre eux en plus du test de « déchirement ».

0 Comments