Il développe la manière de préparer une « fiche produit » qui permet d’avoir, en pied de ligne, les informations appropriées pour la bonne fabrication d’un couvercle ou d’un fond.

INTRODUCTION

Avant ce travail, nous en avons déjà publié un autre avec le titre :

– Bulletin d’information sur les produits : Emballage en trois parties

Elle portait sur le même thème que celui-ci, mais s’appliquait au cas des emballages en trois parties. Il est commode de le savoir avant de continuer, car nous n’allons pas répéter le raisonnement qui a montré l’intérêt d’avoir une fiche produit pour chacun des éléments à produire dans une usine.

En résumé, nous dirons que cette fiche simplifie le traitement des informations techniques nécessaires à la préparation des équipements et à la fabrication ultérieure des pièces. La documentation de base est condensée sur une seule feuille de papier.

FICHE TECHNIQUE DU PRODUIT : COUVERCLE

Comme dans le cas des conteneurs en trois parties, nous utiliserons un exemple réel pour suivre les commentaires sur la préparation d’un dossier pour les fermetures standard conventionnelles. Nous avons pris le bouchon rond de diamètre nominal 73 mm pour développer cet exemple. Ce que nous dirons ici est valable pour tout type de couvercle, rond ou non, pour autant qu’il s’agisse du type classique utilisé dans la mise en conserve, cas particulier sont les autres couvercles tels que les couvercles à ouverture facile, les dômes à pulvérisation, etc.

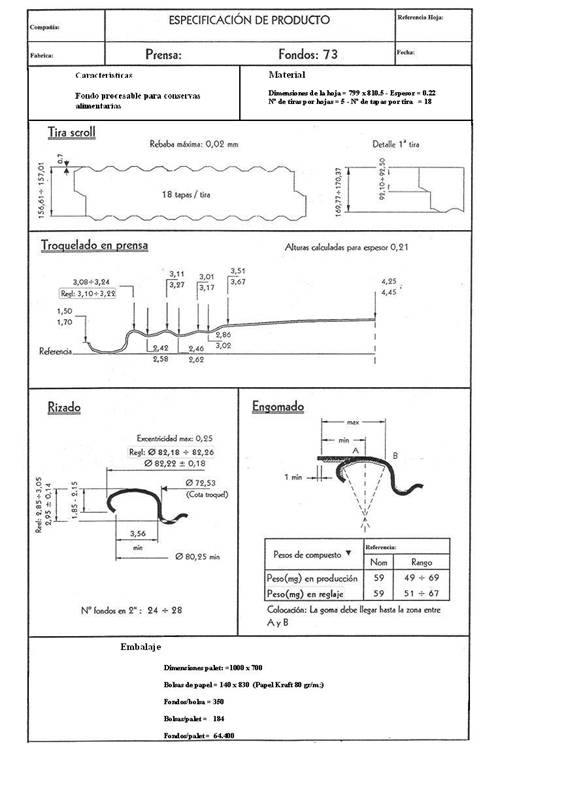

La figure 1 montre un modèle de fiche produit pour les couvercles. Examinons sa configuration générale, sans entrer dans le détail de chaque section, car nous y reviendrons plus loin.

Figure nº 1 : Exemple de « fiche produit » pour les couvercles

Les mesures critiques sont répétées deux fois, mais avec une plage de valeurs différente, selon qu’il s’agit de valeurs nécessaires à respecter lors du réglage des machines qui fabriqueront le couvercle, ou tout au long du processus de production.

RUBRIQUE

Dans la partie supérieure, il y a six cases à remplir avec des données informatives simples, telles que

– Nom de l’entreprise ou de la société de personnes.

– Usine où la couverture est produite, s’il y en a plusieurs

– Référence de la feuille ou code d’identification interne.

– Date

– Référence de la presse ou de l’installation de fabrication.

– Désignation de la couverture. Dans notre cas : 73 mm

Deux boîtes sont alors incluses :

– Caractéristiques de la couverture: Une brève description de ses performances est donnée. Dans cet exemple : « Fond transformable pour les aliments en conserve ».

– Matériau: indique les dimensions de la feuille, normalement obtenue à partir d’une bobine coupée en volute primaire, son épaisseur, le nombre de bandes qui en sortent lorsqu’elle est coupée en cisaille à volute secondaire, et enfin le nombre de couvertures à découper par bande. Si l’on poursuit avec notre exemple, pour un fond de diamètre 73, les valeurs seraient

DÉCOUPAGE SECONDAIRE DE PARCHEMIN

De nos jours, une usine de fabrication de couvercles et de fonds de caisses intègre généralement une cisaille à spirale pour couper la feuille en bandes. Cette machine est directement reliée au magasin à courroie de la presse. Pendant la production, une simple paire de capteurs de maximum et de minimum, placée dans ce magazine, régule la demande de bandes depuis la cisaille jusqu’à la presse.

Pour le bon réglage du positionnement de la lame pendant la coupe et la vérification ultérieure de celle-ci, il est nécessaire de connaître une série de mesures, avec leurs tolérances correspondantes, telles que

– Longueur de la base crénelée sur la première bande, pour s’assurer que la feuille a été correctement coupée sur le rouleau primaire. Dans notre cas, ce serait :(92.10 – 92.50).

– Largeur totale de la première bande, pour régler l’avance de la lame par rapport au bord de coupe dans la cisaille. (169.77 – 170.37)

– Largeur nette du reste des bandes. Il permet de vérifier la précision des avancées progressives dans l’alimentation. Il est évident que tous ces contrôles visent à éviter la présence de problèmes dans l’opération de découpage. Valeur dans notre exemple (156,61 – 157,01)

– Maximum de bavures de coupe. Il est nécessaire de ne pas dépasser une certaine limite pour éviter la présence de stries dans le vernis. (max. 0,02 mm).

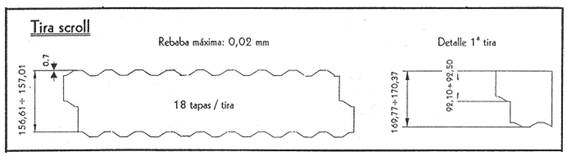

La figure 2 montre ces mesures.

Figure nº 2 : Fiche produit, données relatives à l’opération de découpe.

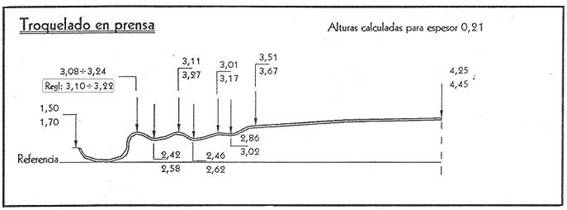

TROQUELING

Opération de base pour le formage des couvercles ; le découpage correct dépend de deux facteurs :

– R.-La conception, la qualité et l’état d’entretien de la filière. Dans cet aspect, il y a peu à faire pendant le réglage et le fonctionnement de la presse, c’est un travail préalable.

– B.- Adaptation de la presse. Un point important est le réglage de la profondeur de dessin, dont dépend la conformation des anneaux d’expansion et les marches du profil du couvercle. La profondeur de la cuvette est essentielle, en raison de son incidence sur la fermeture du couvercle.

Pour vérifier la section « B », il faut prendre un plan de référence, qui est celui défini par l’appui du volet en position inversée sur sa bride. Voir figure nº 3. On y donne les valeurs de la distance entre les sommets et les vallées des anneaux d’expansion – ou roseaux – et ce plan, en partant du creux. Dans ce dernier cas, la valeur de réglage est également incluse. Toutes ces valeurs se réfèrent à un couvercle de diamètre 73, avec un type de profil élastique ou déformable pour la mise en conserve, qui a de multiples applications pour les aliments transformés. Ces distances varient en fonction de l’épaisseur du fer blanc ou du TFS utilisé dans la fabrication du fond.

En plus de ces mesures, la hauteur totale du volet et la hauteur de la boucle de la bride doivent également être vérifiées.

Il est inutile de vérifier les diamètres de la pièce, car si la matrice est correcte et le fer-blanc adéquat, ils seront corrects.

Figure n°3 : Fiche de produit, opération de découpage

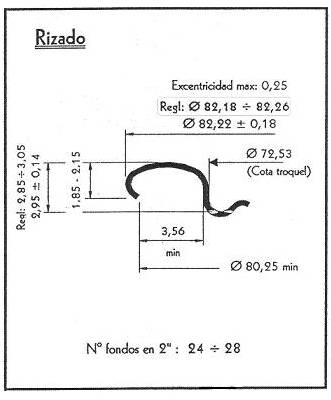

CURLY

On accorde parfois peu d’importance à l’opération curling, mais elle est très importante. Une boucle bien conçue et bien faite contribue de manière très positive à la fermeture. Les mesures à surveiller à ce stade sont les suivantes :

– Diamètre extérieur : important pour un bon comportement du couvercle dans les alimentateurs (gommeuse et sertisseuse), non seulement dans sa valeur de diamètre mais aussi dans son excentricité par rapport à celle du bol. Voir figure nº 4.

– Diamètre du bord de sertissage : Nécessaire pour vérifier sa valeur minimale, afin de s’assurer qu’il n’y a pas d’interférence avec le diamètre extérieur de la bride du corps sur la sertisseuse.

– Largeur du canal : lié aux données précédentes. Elle doit avoir une taille minimale pour que la languette du corps ne trébuche pas sur la boucle et ne génère pas une fausse fermeture.

– Hauteur de la boucle : un contrôle adéquat permet de garantir un bon empilage et désempilage du couvercle.

– La profondeur de la goulotte : elle permet entre autres un bon positionnement du mandrin ou de la plaque de fermeture de la sertisseuse.

– Nombre de fonds en 2″ : Il s’agit d’une vérification complémentaire à la hauteur de la pile, puisque la quantité de fonds qui entrent dans cette longueur est fonction de la hauteur de celle-ci. En fait, un des deux contrôles suffirait.

La figure 4 montre toutes ces données correspondant à notre exemple. Bien que le diamètre du plateau soit également indiqué, il peut en fait être négligé car il est imposé par la filière, tant qu’il n’est pas déformé dans la machine à friser par une surpression.

Comme dans les étapes précédentes, nous indiquons également les mesures d’ajustement des deux mesures critiques, qui sont le diamètre extérieur du couvercle et la profondeur de la cuvette.

Figure n°4 : Fiche produit, opération de curling

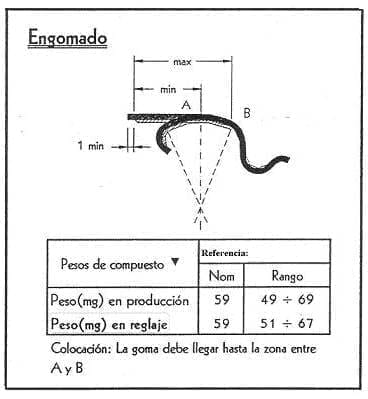

ENGOMED

L’opération de gommage peut différer d’un cas à l’autre en fonction du composé utilisé (à base d’eau ou de solvant), de ses caractéristiques (teneur élevée ou faible en matières solides), de la destination du bouchon (boissons, conserves ou autres), etc.

Nous n’entrerons pas dans le détail de chacun de ces cas, nous nous limiterons à poursuivre avec notre exemple d’un couvercle de boîte de conserve de diamètre 73.

Il y a deux facteurs à prendre en compte :

– Position de la gomme : La position de la gomme est évaluée visuellement. Elle doit commencer très près du bord de la bride, sans déborder – pour éviter la contamination des autres volets – et couvrir au moins la moitié de la bride. La figure 5 illustre cette position.

– Poids du caoutchouc : Le poids du composé sec à appliquer est fonction de sa densité. Les valeurs indiquées dans le réglage et la production de la figure 5 se réfèrent à un composé à base d’eau avec une forte teneur en solides. En vérité, le poids est contrôlé car c’est l’opération la plus facile à vérifier, mais ce qui est vraiment important, c’est de déposer un volume suffisant de composé pour bien remplir la fermeture du récipient. Ce volume est lié à la taille de la fermeture, et donc aux dimensions du couvercle. Pour le fond 73, le volume idéal à appliquer se situe entre 205 et 210 mm3 par mètre linéaire de bride. Il suffit de calculer le développement de l’aile et de déterminer proportionnellement le volume qui lui correspondrait de composé sec. Ensuite, en fonction de sa densité, on calcule son poids sec, puis le poids humide en tenant compte du % de solides du caoutchouc à l’état liquide. La fourchette normale ou tolérance pour la quantité de composé appliquée dans la production est généralement de + 20%.

Figure n°5 : Fiche produit, opération de gommage

EMBALLAGES

Il existe de nombreuses possibilités pour l’emballage des fonds ou des couvercles :

– Sacs en papier

– Sacs en plastique

– Rouleaux de papier

– Boîtes en carton

– Etc.

Le comptage et l’emballage peuvent être effectués par des machines automatiques, semi-automatiques ou manuelles.

Différentes tailles de palettes peuvent également être utilisées pour la manutention, et la préparation des palettes diffère selon la distance et le type de transport. Nous n’entrerons donc pas dans les détails. Vous pouvez voir les travaux publiés sur ce site :

– « Emballage des couvercles et des fonds ».

Comme les données à contrôler et qui doivent figurer dans la fiche produit seront fixées :

– Taille de la palette à utiliser

– Dimensions et caractéristiques de l’élément de fermeture. (Sac, boîte…)

– Unités à contenir par paquet.

– Emballages par palette

– Unités de couvercles par palette.

Le tableau suivant présente un exemple pour notre caisse à couvercle 73.

COMMENTAIRES

En raison de son importance, nous répétons ce que nous avons déjà indiqué dans l’ouvrage « Fiche technique du produit : emballage en trois parties », à savoir que les opérations indiquées dans la fiche technique du produit ne doivent pas être confondues avec les paramètres à contrôler par le service de contrôle de la qualité. La fiche produit est adressée au personnel de production et a pour but de résumer ce qui a déjà été indiqué :

– 1º. – Fournir aux mécaniciens les informations sur le produit, nécessaires pour effectuer le réglage de l’équipement.

– 2º.- Avoir toujours à portée de main les opérateurs de la ligne, les valeurs que le produit en fabrication doit respecter.

La fréquence avec laquelle ces valeurs du point 2 doivent être vérifiées dépendra de ce qui est fixé au préalable, mais en tout état de cause, elle sera fonction du temps dont disposent les opérateurs. Cette tâche s’inscrit dans ce que l’on peut appeler la « maîtrise de soi ». Elle n’élimine pas complètement la fonction du service de contrôle de la qualité, mais ils sont plutôt complémentaires. Avec l' »autocontrôle », les tâches à accomplir par le contrôle de la qualité peuvent être considérablement allégées dans la fabrication des emballages et donc la main-d’œuvre qui y est consacrée peut être réduite.

Il a été prouvé que la « maîtrise de soi » stimule le personnel de production, car elle lui permet d’assumer la responsabilité de la qualité du produit qu’il fabrique, et donc d’atteindre des niveaux de qualité plus élevés. Séparer totalement le contrôle de la qualité de la production signifie généralement que le personnel de production est détaché de la qualité de ce qu’il fabrique, ne se préoccupant que de la quantité, allant jusqu’à essayer de cacher les défauts et les défaillances pour que le service de contrôle de la qualité ne les mette pas en évidence. Il ne faut pas oublier que la qualité est « fabriquée » en même temps que l’emballage, elle n’est pas un facteur ajouté par la suite.

Dans les usines de conditionnement où l' »autocontrôle » est pratiqué, le travail du service de contrôle de la qualité se concentrera exclusivement sur la vérification des paramètres qui demandent un certain temps, comme la détermination du poids du composé, ou l’utilisation d’équipements complexes qui, en raison de leur manipulation ou de leur valeur, il n’est pas conseillé d’en avoir un sur chaque ligne, comme un duromètre ou un équipement pour déterminer la porosité d’un vernis.

En conclusion, l’idéal est de définir avec précision les contrôles à effectuer et de les classer en deux groupes : 1º ceux qui peuvent être assumés, totalement ou partiellement, par « l’autocontrôle » du personnel de production et 2º ceux qui doivent être effectués par du personnel spécialisé, c’est-à-dire par le Contrôle Qualité.

0 Comments