Il développe la manière de préparer une « fiche produit » qui permet d’avoir, en bout de chaîne, les informations adéquates pour la bonne fabrication d’un récipient de type trois pièces.

INTRODUCTION

Dans toute entreprise métallurgique, les produits qu’elle fabrique doivent être parfaitement définis. À cette fin, elle disposera d’une série de normes, sous forme de plans ou de fiches techniques, où seront indiquées les caractéristiques (mesures, spécifications, propriétés, matériaux, etc.) des différents types de récipients, couvercles, bouchons, capsules, etc. qui composent sa gamme de fabrication.

Ces normes, plutôt que des parties spécifiques, définissent les composants unitaires qui composent un récipient ou un couvercle, par exemple le type de collerette utilisé, le type de scellage, la fermeture… De cette façon, les informations à traiter sont simplifiées, car il n’est pas nécessaire d’avoir une fiche pour chaque récipient mais une norme pour chaque type de composant. Toutes ces informations sont généralement présentées sous la forme d’un manuel, qui est défini comme un « Manuel des normes de fabrication », et est un outil utilisé en permanence dans tout bureau technique.

Cependant, du point de vue de la production, ce n’est pas un instrument confortable à manipuler. Il faut un matériel simple à la machine, mais avec les informations les plus complètes possibles sur le produit qui est fabriqué à ce moment. Par conséquent, l’utilisation d’un manuel très épais n’est ni pratique ni gérable pour les mécaniciens et les préparateurs de matériel. Ils doivent avoir à portée de main une carte unique, qui résume toutes les informations dont ils ont besoin sur le terrain, et seulement cela, sans autres ajouts. Cela fonctionnera efficacement et éliminera les possibilités d’erreurs et de confusion.

FICHE PRODUIT

Pour couvrir ce besoin, le bureau technique prépare la « fiche produit », dans laquelle les données nécessaires sont fournies afin que, dans chaque phase ou opération, les informations nécessaires soient disponibles pour la mener à bien. Par exemple, dans le cas de la fabrication d’un conteneur de type « trois pièces », il indiquera la référence de la matière première dont il est issu, et les mesures à obtenir du conteneur dans chacune des opérations successives (découpe, soudure, revêtement de soudure ….). Dans certains cas, ces moyennes auront une tolérance plus étroite à respecter lors du réglage de la machine. Lors de la production en série, une plage de tolérance plus large dans la même dimension est autorisée.

Un critère important à respecter lors de la préparation de la « fiche produit » est que les dimensions ou les valeurs qui y figurent, et qui doivent être contrôlées pendant la production par les opérateurs de la ligne, ou précédemment par les préparateurs mécaniques, sont faciles à déterminer, sans qu’il soit nécessaire d’utiliser des équipements complexes qui demandent un certain dévouement ou beaucoup de temps, car les opérateurs n’en disposent généralement pas.

Nous allons détailler la définition d’une « fiche produit ». Pour cela, nous utiliserons un cas concret.

FICHE PRODUIT D’UN RÉCIPIENT « TROIS PIÈCES

L’exemple que nous allons développer sera celui d’un récipient très courant : ½ Kg de conserve, dont le format est RO 73 x 110, soit un diamètre de corps de 73 mm par une hauteur de 110 mm. Ce conteneur est généralement fabriqué avec un diamètre réduit au fond – cranté – et avec un corps en corde.

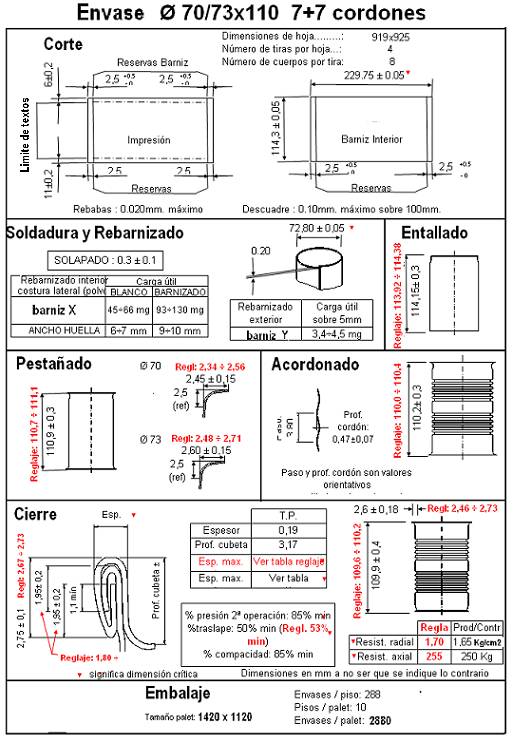

La figure 1 donne un aperçu de la « fiche technique du produit » pour ce conteneur. Nous allons ensuite entrer dans le détail de chacune des sections qui la composent. Pour l’instant, restons dans sa configuration générale. Un seul document indique les données de base à prendre en compte pour chacune des étapes qui sont réalisées sur la ligne : découpe, soudure, peinture, découpage, encochage, rabattage, cordonnage, fermeture du couvercle et emballage. Dans tous les cas, il s’agit de valeurs à obtenir sur la pièce et donc, bien qu’elles soient directement liées aux dimensions des outils, elles n’ont pas à y correspondre exactement.

Comme nous l’avons déjà mentionné ci-dessus, sur la carte, certaines mesures ou valeurs sont indiquées deux fois, une fois en rouge pour être utilisées lors du réglage de la machine, et une fois en noir pour être respectées lors du processus de fabrication. Les mesures considérées comme critiques à chaque étape sont marquées d’un triangle rouge.

Figure nº 1 : Exemple de « fiche produit ».

Examinons les détails de chacune des opérations.

CUT

Afin d’ajuster la cisaille circulaire aux dimensions appropriées, cette section doit être indiquée :

– Les dimensions et l’épaisseur des tôles, ainsi que le nombre de bandes résultant de la première opération de découpe et de corps obtenus lors de la seconde.

– Les dimensions du gabarit du corps plat, avec ses tolérances.

– Les réserves à respecter sur les deux faces (côté impression et côté vernis intérieur), nécessaires pour réaliser sans difficulté la soudure de la couture latérale.

– Bavures maximales autorisées dans l’opération de coupe, également pour éviter les problèmes de soudure.

– Les limites de placement du texte, afin qu’elles ne soient pas affectées par la fermeture de la couverture et du fond.

– Décalage maximum admissible entre la 1ère et la 2ème opération de coupe, afin de ne pas générer de problèmes dans la formation du cylindre (disparité de la soudure, conicité…).

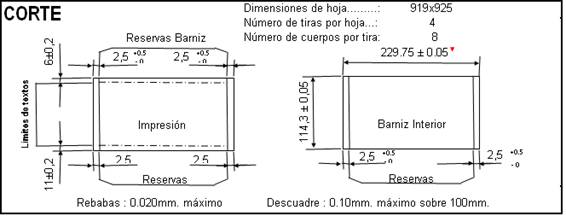

Figure nº 2 : Fiche produit, données relatives à l’opération de découpe.

Le dessin 2 montre toutes ces données pour le cas que nous envisageons, c’est-à-dire pour le conteneur RO 73 x 110.

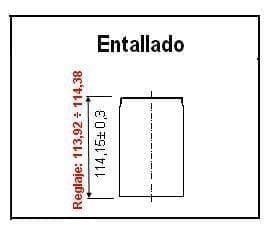

SOUDURE DES SOUDURES LATÉRALES ET REPEINTURE

Dans cette double opération, vous pouvez indiquer :

Pour l’opération de soudage du joint ou de la soudure latérale du cylindre de carrosserie :

– La quantité de chevauchement des bords du matériau, qui doit être maintenue uniforme tout au long de la soudure.

– La mesure du diamètre du tuyau, qui sera identique aux deux extrémités.

– La valeur maximale de la disparité, ou pas aux extrémités de la soudure.

Le dessin n° 3, à gauche, montre ces valeurs pour le cas du conteneur ½ Kg.

Figure n° 3 : Fiche de données produit, données relatives aux opérations de soudure et de peinture

Le joint est vernis sur les deux faces, c’est pourquoi les valeurs de la charge utile du vernis doivent être indiquées dans les deux cas. Le vernis intérieur est généralement du type poudre blanche et son empreinte est plus large si le corps est verni à l’intérieur, de sorte que les deux se chevauchent sur leurs bords, et que la couverture de la réserve précédente est assurée. Les données présentées dans la figure 3 tiennent compte de ces deux options et donnent le poids du vernis de ce type pour un conteneur de format ½ Kg.

Le vernis appliqué sur l’extérieur de la soudure est un liquide incolore, la valeur indiquée de la charge sur une bande de 5 mm de large, centrée sur la soudure, est une donnée indicative.

Bien que cela ne soit pas indiqué ici, les températures auxquelles les différentes zones du four doivent être ajustées pourraient également être indiquées dans la fiche technique, à condition que le four dispose d’éléments de contrôle et de régulation pour ces paramètres.

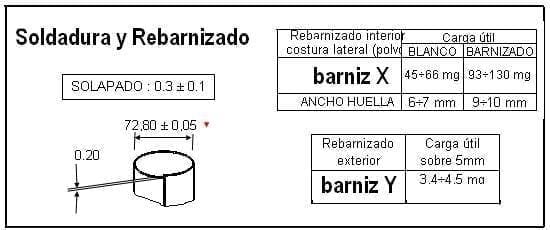

NETTING

La surveillance de cette opération est très simple, car normalement la machine-outil ne permet pas de réglage, il est seulement possible d’agir sur la hauteur du récipient entaillé. Voir figure nº 4. Il convient également de vérifier que cette opération ne produit pas de plis ou de rides dans la zone réduite.

Figure n°4 : Fiche produit, données pour le contrôle des encoches

TANNING

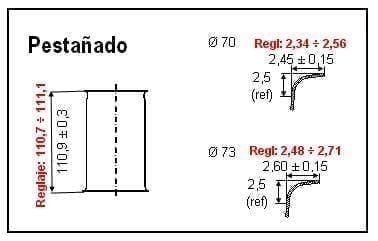

La hauteur du corps du conteneur et les longueurs des brides aux deux extrémités sont également les dimensions à vérifier lors du processus de bridage. Il peut arriver que cette longueur de rebord soit différente à chaque extrémité, car elle est fonction du type de fermeture utilisé dans chaque cas, la fermeture étant à son tour liée à la conception du rebord du couvercle et du fond du récipient. Voir figure n° 5.

Figure n°5 : Fiche technique du produit, données en tabulation

Le dessin montre un exemple dans lequel la fermeture du fond – diamètre 70 – diffère de celle du couvercle à ouverture facile de diamètre 73, et donc les longueurs des brides, mesurées au point de référence – 2,5 mm -, sont différentes.

RIDICULOUS

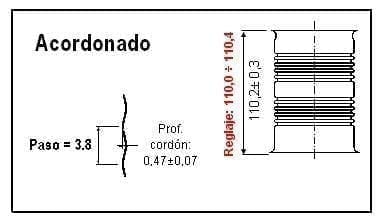

Dans l’opération de cordonnage – ou de perlage – du corps, il y a deux dimensions à contrôler : la profondeur du cordon et la hauteur du corps cordonné. Les deux interagissent entre eux, de sorte que plus la profondeur du cordon est grande, plus la hauteur du corps est réduite Voir figure nº 6.

Figure n°6 : Fiche produit, données sur les cordons

Il est assez complexe de mesurer avec précision le pas entre les perles, une donnée qui n’est pas non plus pertinente à vérifier car elle est imposée par la machine-outil, il n’est donc pas nécessaire de la vérifier. D’autre part, il est très important de surveiller la profondeur des billes, car les valeurs de résistance axiale et radiale à obtenir en dépendent. Les perles doivent avoir la profondeur spécifiée, et aussi garder la même profondeur dans toutes pour assurer de bons résultats.

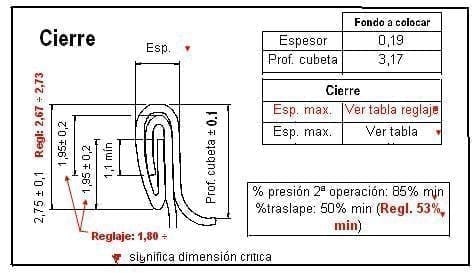

FERMETURE

La vérification détaillée d’une fermeture n’est pas du ressort de la Production, en raison du dévouement qu’elle requiert, mais les données fondamentales de la fermeture doivent être à la portée de ce Département pour confirmer qu’elles sont respectées lors du réglage de la sertisseuse et de la fabrication du récipient.

C’est pourquoi la fiche produit ne doit pas comporter toutes les données d’un élément de fixation, mais seulement celles qui peuvent être vérifiées par une simple coupe et projection de l’élément de fixation, complétée par un petit calcul.

Par conséquent, les données à collecter dans cette partie du formulaire sont :

– Fond à fermer: L’épaisseur de votre matériau et la profondeur de l’auge.

– La clôture est terminée:

o Epaisseur (Vous pouvez avoir des tableaux qui nous donneront sa valeur en fonction de l’épaisseur du matériau du fond et du corps).

o Hauteur

o Profondeur des cellules

– Fermeture coupée et projetée:

o Longueur du crochet inférieur

o Longueur du crochet de corps

o Chevauchement (ou superposition)

o Pourcentage de rides au niveau du crochet inférieur (ou % de la pression lors de la 2ème opération)

Les valeurs de ces concepts sont indiquées dans la figure 7.

Figure n°7 : Fiche produit, données de base de la fermeture

Comme dans les étapes précédentes, les valeurs de réglage et de production sont indiquées, ainsi que les mesures critiques.

Pour une compréhension plus approfondie des concepts à contrôler dans une clôture, il est conseillé de consulter les ouvrages suivants déjà publiés sur le Web :

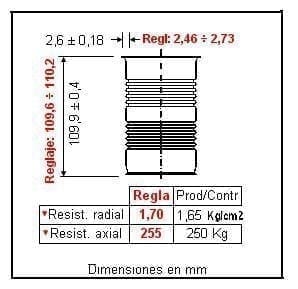

PACK FINI

Une fois le processus de fabrication terminé, il faut vérifier que l’emballage remplit les conditions mécaniques nécessaires pour satisfaire les besoins du client, qui peuvent être résumées dans les paramètres suivants :

– Capacité: le bidon doit avoir le volume prévu, qui dépend de son diamètre et de sa hauteur. Pour ce faire, il suffit de vérifier la hauteur après la fermeture du fond, car son diamètre a déjà été vérifié au préalable.

– Fermeture de la clientèle: La future fermeture est fonction du rebord du couvercle et du rebord du récipient. Il est donc nécessaire de vérifier ce dernier.

– Résistance: Dans ses deux modalités, radiale – résistance à la « succion » – et axiale – résistance à la compression-. Les deux doivent être vérifiés avec le matériel approprié.

Les valeurs de réglage et pendant la production de ces facteurs sont indiquées dans la figure 8.

Emballage fini

Figure n°8 : Fiche produit, données sur les emballages finis

EMBALLAGES

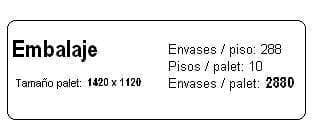

Enfin, la fiche produit doit indiquer le nombre de conteneurs par unité d’emballage, nécessaire pour régler l’équipement : palettiseur, encaisseuse… Le tableau 8 indique le nombre de conteneurs par étage et le nombre d’étages, dans le cas de l’utilisation d’une palette en bois de dimensions 1120 x 1420, pour les conteneurs ½ Kg.

Tableau n° 9 : Données relatives à l’emballage du conteneur RO 73 x 110

COMMENTAIRES

Ne confondez pas les opérations indiquées sur la fiche produit avec les paramètres à contrôler par le service de contrôle de la qualité. La fiche produit est adressée au personnel de production et a pour but de résumer ce qui a déjà été indiqué :

– 1º. – Fournir aux mécaniciens les informations sur le produit, nécessaires pour effectuer le réglage de l’équipement.

– 2º.- Avoir toujours à portée de main les opérateurs de la ligne, les valeurs que le produit en fabrication doit respecter.

La fréquence à laquelle ces valeurs du point 2 doivent être vérifiées dépendra de ce qui aura été établi au préalable, mais en tout état de cause, elle dépendra du temps dont disposent les opérateurs. Cette fonction s’inscrit dans ce que l’on peut appeler le « self-control ». Elle n’élimine pas complètement la fonction du service de contrôle de la qualité, mais ils sont plutôt complémentaires. Avec l' »autocontrôle », les tâches à accomplir par le contrôle de la qualité peuvent être considérablement allégées dans la fabrication des emballages et donc la main-d’œuvre qui y est consacrée peut être réduite.

Il a été prouvé que la « maîtrise de soi » stimule le personnel de production, car elle lui permet d’assumer la responsabilité de la qualité du produit qu’il fabrique, et donc d’atteindre des niveaux de qualité plus élevés. Séparer totalement le contrôle de la qualité de la production signifie généralement que le personnel de production est détaché de la qualité de ce qu’il fabrique, ne se préoccupant que de la quantité, allant jusqu’à essayer de cacher les défauts et les défaillances pour que le service de contrôle de la qualité ne les mette pas en évidence. Il ne faut pas oublier que la qualité est « fabriquée » en même temps que l’emballage, elle n’est pas un facteur ajouté par la suite.

Dans les usines de conditionnement où l' »autocontrôle » est pratiqué, le travail du service de contrôle de la qualité se concentrera exclusivement sur la vérification des paramètres qui demandent un certain temps, comme la mise au rebut d’un bouchon et sa mesure complète, ou l’utilisation d’équipements complexes qu’il n’est pas conseillé d’avoir sur chaque ligne en raison de leur manipulation ou de leur valeur, comme un duromètre ou un équipement permettant de déterminer la porosité d’un vernis.

En conclusion, l’idéal est de définir précisément les contrôles à effectuer et de les classer en deux groupes : 1º ceux qui peuvent être assumés, totalement ou partiellement, par « l’autocontrôle » du personnel de production et 2º ceux qui doivent être effectués par du personnel spécialisé, c’est-à-dire par le contrôle de la qualité.

0 commentaires