- – Conteneur rotatif

- – Du conteneur sur pied

Les sertisseuses de boîtes rotatives effectuent l’opération de sertissage pendant que la boîte tourne sur son axe. Pour les conteneurs ronds, on utilise généralement des sertisseuses de boîtes rotatives, qui permettent des vitesses de fermeture élevées, actuellement bien supérieures à 1500 conteneurs/minute. À cette fin, la sertisseuse de boîtes est équipée de 18 stations de sertissage ou têtes de sertissage au maximum, qui tournent autour d’une tête centrale où se trouvent les cames d’entraînement. Dans chaque tête est monté l’ensemble formé par le mandrin, la plaque de compression et le conteneur qui tournent ensemble, et les bras portant les rouleaux ou les roues de fermeture qui s’approchent pour effectuer la fermeture. Le récipient et le bouchon sont alimentés séparément, placés entre le mandrin et le mandrin, l’éjecteur maintenant le bouchon en place pendant que le mandrin se lève jusqu’à ce qu’il presse le récipient contre le mandrin. À ce moment, l’ensemble commence à tourner, produisant la première opération de fermeture par l’action des galets correspondants entraînés par une came ; puis la deuxième opération est effectuée, qui repasse et termine la double fermeture.

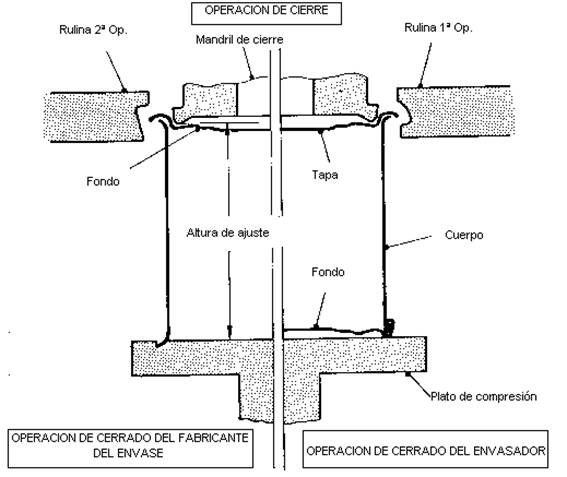

Sa principale application se situe dans l’industrie métallurgique, dans la fabrication d’emballages sous vide. Ils peuvent également être utilisés dans les machines de mise en conserve et d’emballage de produits dont le contenu ne risque pas de se répandre, soit parce qu’il est très pâteux ou solide, soit parce que la conception de la sertisseuse de boîtes empêche le déversement. La figure 1 montre un schéma de l’opération de fermeture. Pour établir la vitesse de fermeture d’une machine, il faut tenir compte de facteurs tels que le diamètre du récipient, le produit à remplir et la possibilité de déversement du produit.

Figure no. 1 : Schéma de la construction d’un élément de fixation

Pour les récipients rectangulaires, ovales, oblongs, etc., on utilise généralement des sertisseuses de boîtes debout, qui conviennent également aux récipients ronds. Dans ces machines, pendant le processus de fermeture, le récipient ne tourne pas sur son axe, bien qu’il puisse se déplacer le long d’une table, entraînée par une roue à étoiles. Sa vitesse de fermeture est plus lente que celle des bidons en rotation. Dans ces machines, l’ensemble formé par le mandrin, la plaque de compression et le récipient reste statique, tandis qu’une tête portant les bras de rouleaux tourne sur le même axe du récipient, générant la fermeture par l’action d’une came. Dans ce cas, la paire de rouleaux ou de roues de fermeture diamétralement opposés de la première opération tourne autour du mandrin et du conteneur arrêtés, exerçant sur ce dernier une certaine pression, qui est régulée par la came, déclenchant l’opération de fermeture. Puis, de la même manière, les rouleaux de la deuxième opération entrent en action, également positionnés diamétralement à l’opposé, terminant la fermeture. Une fois cette opération terminée, l’éjecteur sépare le conteneur du mandrin, accompagnant le plateau inférieur dans son mouvement de descente.

Il existe des machines de sertissage de boîtes qui diffèrent de l’opération ci-dessus. Ils ont deux têtes jumelles, l’une d’elles effectue la première opération et la suivante la seconde. Les conteneurs sont transférés de l’un à l’autre au moyen d’une roue à étoiles. Chaque tête a au moins deux rouleaux de blocage.

Les sertisseuses de boîtes sont principalement utilisées dans l’industrie métallurgique pour les récipients non ronds, et pour tout type de récipient dans l’industrie des conserves. Sa principale limite est, comme nous l’avons déjà dit, sa faible vitesse. Elle est limitée à environ 80 conteneurs/minute par tête. Il est possible de fabriquer des sertisseuses à plusieurs têtes pour augmenter la vitesse mais ce sont des machines complexes.

Dans chacun de ces deux types, il existe différentes variétés telles que : des machines manuelles, semi-automatiques et automatiques de divers types (sous vide, avec application d’un jet de vapeur dans l’espace de tête, avec un jet d’azote ou de dioxyde de carbone, etc.)

COMPOSANTS DE LA SERTISSEUSE DE BOÎTES

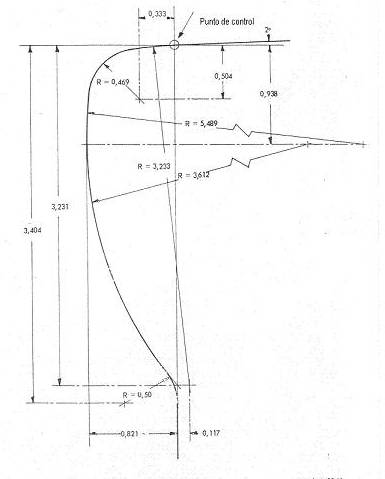

Ces rouleaux sont en acier traité, de haute dureté. Pour la fabrication des conteneurs, ils sont fabriqués en acier à outils non déformable, pour les conserveries, ils sont en acier inoxydable pour résister à l’attaque de la saumure. En plus des rouleaux de blocage, ils sont également connus dans l’industrie sous le nom de chariots de blocage, de roues de blocage ou de rouleaux (ou roues) de blocage. Ils peuvent être recouverts d’un traitement de surface tel que le nitrure de titane. Le dessin n° 2 montre la forme typique de la section verticale d’un chariot élévateur, avec la position de la zone de travail où le profil est incorporé.

Figure n°2 : Coupe transversale d’un rouleau de blocage

Ils sont montés sur des arbres munis de roulements ou de paliers sur des bras qui se rapprochent et s’éloignent automatiquement du mandrin une fois le conteneur placé en position de fermeture. Les rouleaux de fermeture tournent follement sur leur axe lorsque le contact avec le couvercle du conteneur est amorcé, lorsque les bras qui les portent s’approchent et que l’ensemble commence à tourner.

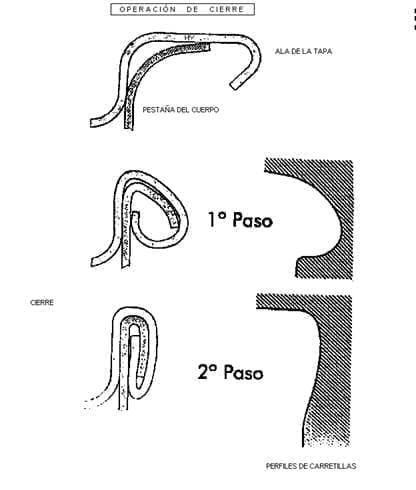

La forme et les dimensions des profils des rouleaux d’étanchéité ou des molettes d’étanchéité influencent l’étanchéité du joint. Il en existe deux types : la première opération et la seconde opération. Voir figure nº 3 :

Figure n°3 : Configuration des profils de rouleaux

Chaque sertisseuse de boîtes est équipée d’au moins un rouleau de chaque type. La différence entre les deux types réside dans le profil de leur gorge, car ils sont équipés d’une gorge au profil spécial selon qu’il s’agit d’une première ou d’une deuxième opération, le format du récipient et le calibre du fer-blanc.

Rulina de la première opération

Son profil est profond et étroit, la courbure du bord inférieur étant plus prononcée que celle du bord supérieur. Son profil génère les crochets du corps et du fond. Son but est d’enrouler le fer-blanc de la bride inférieure avec celui de la bride du corps du récipient, ce dernier étant inséré dans le premier. Le double joint qui en résulte a une forme extérieure arrondie et est plus bas en hauteur que le joint fini plus tard et n’est pas étanche à l’air. Voir la première étape de la figure n° 3. Les dimensions d’un cas spécifique de rouleau de première opération pour les conteneurs non ronds sont indiquées sur le dessin n° 4.

Figure nº4 : Profil d’un rouleau de première opération.

Sur les sertisseuses de boîtes de conserve non rondes, il doit être réglé le plus bas possible pour éviter les laminages.

Son profil est moins profond et plus élevé, présentant une courbure plus accentuée sur son bord supérieur.

Effectuer l’opération de finition du fermoir formé lors de la première opération, en le pressant contre le mandrin, de sorte que les crochets formés soient plats et droits. Voir la deuxième étape de la figure 3. Le 5e dessin montre un rouleau de deuxième étape.

Figure nº5 : Profil d’un deuxième rouleau d’opération.

Sur les sertisseuses pour récipients non ronds, il doit être réglé légèrement plus haut que pour les récipients cylindriques.

C’est la plaque supérieure qui est logée dans le plateau inférieur et qui, avec la plaque de compression du côté opposé, maintient le conteneur fermement fixé pendant l’opération de fermeture. Sa mission durant la même est de faire de l’enclume sur laquelle ils pressent les routines pour aller courber l’aile et le rebord dans la formation des crochets de la fermeture. Le mandrin, comme nous l’avons déjà dit, peut tourner sur son axe vertical ou rester statique, selon le type de sertisseuse ; mais il reste toujours dans le même plan horizontal, c’est-à-dire qu’il ne se déplace jamais verticalement.

Ses dimensions influencent également la forme et la configuration de la fermeture. Il est constitué d’un arbre qui sert de support au mandrin, avec une bride ou lèvre qui s’adapte au couvercle à l’intérieur (seau) comme nous l’avons déjà dit, et dont les caractéristiques dépendent du fabricant du récipient. Cette lèvre est de forme légèrement conique pour mieux épouser la forme du bol et faciliter l’éjection du récipient fermé. Voir dessin nº 6

Figure no. 6 : Positionnement du mandrin sur le couvercle

Il est fabriqué en acier à outils, non déformable, traité de manière à ce que sa lèvre présente une dureté élevée. Ils sont également en acier inoxydable pour les sertisseuses de boîtes de conserve pleines. Pour augmenter sa durée de vie, il peut être traité superficiellement, comme les chariots, les molettes ou les rouleaux (ou roues) de sertissage, avec du nitrure de titane ou du carbure de chrome.

Figure n°7 : Exemple de mandrins pour récipients non cylindriques

Il n’estpas recommandé de rainurer la surface de la lèvre pour éviter le dérapage, car cela endommage le vernis du bouchon, ce qui entraîne son oxydation ultérieure. Sur sa surface inférieure, il présente une série de creux pour libérer les billes d’expansion et de gradient du couvercle ou du fond. Il comporte également un trou où est logé l’éjecteur.

Aussi appelée plaque de base, elle soutient le conteneur, le centrant dans sa position de fermeture correcte et transmettant la pression du ressort, situé dans sa partie inférieure, sur le mandrin à travers le conteneur. Sa forme dépend de la base du récipient, présentant des canaux où s’insère la bride – dans le cas d’un récipient vide – ou la fermeture – dans le cas d’un récipient plein – le positionnant à sa place précise. Le dessin n° 8 montre le profil d’une plaque de compression d’un bidon vide.

Figure n° 8 : Profil du plateau de compression pour l’emballage sous vide

Il est monté sur un arbre. Selon le type de sertisseuse, elle peut tourner sur cet axe ou rester fixe. Dans le premier cas, il s’agit de vieilles machines à sertir ou de machines à basse vitesse de ce type, le plateau de compression tourne à la folie, entraîné par le mandrin, à travers le récipient, alors que dans les machines modernes et rapides, il est entraîné et synchronisé avec le mandrin. Il est également animé d’un mouvement vertical de va-et-vient. Dans sa position de repos inférieure, sa distance au mandrin est supérieure à la hauteur du récipient avec le couvercle. Lors du processus de fermeture, la plaque est soulevée vers le haut, transmettant au conteneur la pression du ressort sur lequel elle repose. La pression est régulée en ajustant la distance verticale entre le mandrin et le mandrin dans la pince. La pression requise dépend du format du récipient et de l’épaisseur du corps en fer blanc, variant selon le type de sertisseuse, l’état du ressort, etc.

Pour plus de détails concernant ce qui précède, veuillez lire l’article : Stabilité de la pression de la plaque de compression sur une sertisseuse. La plaque de compression d’une sertisseuse de boîtes doit être montée parfaitement parallèle au mandrin et bien centrée par rapport à son axe.

Ejecteur

Sur une tige avec un petit disque à l’extrémité qui émerge au centre du mandrin. Il est soumis à un mouvement vertical entraîné par une came et pressé par un ressort. Sa mission est double : contribuer à maintenir le bon positionnement du couvercle sur le récipient – par la poussée du ressort – avant d’atteindre la position de fermeture et séparer – extraire – le récipient du mandrin à la fin du cycle.

Dans le cas des machines de sertissage à jet de vapeur pour conteneurs ou boîtes métalliques, les mouvements du plateau et de l’éjecteur doivent être entièrement synchronisés. Plus la vitesse de fermeture est élevée, plus le réglage est critique.

Fermeture de la tête

La tête de sertissage est l’organe fondamental de la sertisseuse de boîtes. Sur ce dernier sont montés les éléments de base du sceau déjà décrits (à l’exception du plateau de compression), c’est-à-dire les mandrins, chariots, molettes ou rouleaux (ou roues) du sceau. montés sur leurs bras avec leurs cames d’actionnement et leurs ressorts de rappel, éjecteurs, etc.

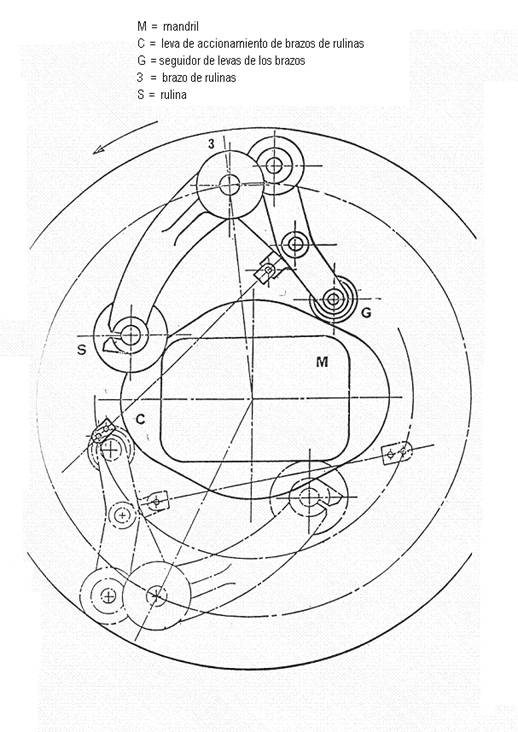

Les têtes de sertissage varient beaucoup entre les différents types de sertisseuses. Par exemple, une sertisseuse de boîtes à récipients rotatifs pour récipients ronds à plusieurs têtes a une tête centrale principale fixe où se trouvent les cames, et une série de têtes qui tournent autour d’elle, chacune d’elles portant le mandrin et les rouleaux. Dans le cas des boîtes non rondes, la tête complète avec toutes ses parties tourne autour du récipient. Le dessin n° 9 montre une tête de récipient rectangulaire en plan.

Figure n° 9 : Plan d’une tête de sertisseuse de boîtes de conserve

Distributeur de casquettes

Toutes les sertisseuses de boîtes sont équipées d’un alimentateur de bouchons, qui a pour tâche de prendre une à une les piles fournies à la machine, et de les transporter jusqu’à la position où elles rencontrent le corps du récipient, avant la position de sertissage.

Dans le cas des sertisseuses de boîtes métalliques pour conteneurs ronds, les alimentateurs ont trois broches sur lesquelles s’appuie la pile de couvercles. Ils séparent les couvercles un par un en les faisant tourner. Le couvercle est mis en place sur le conteneur au moyen de chaînes à griffes ou de barres à mouvement alternatif,

Moyens de transport

Les mouvements du récipient – ou du corps – le long de la sertisseuse présentent une grande variété de solutions dans les différents types de sertisseuses de boîtes. Le conteneur arrive à la sertisseuse par un convoyeur à câble ou à chaîne et est dosé dans la machine au moyen d’une broche – qui change en fonction du format du conteneur – . Le récipient et le couvercle sont déplacés le long de la machine, traînés ou transportés par des roues à étoiles.

RÉGLEMENTATION DES SERTISSEUSES DE BOÎTES

Chaque sertisseuse de canettes nécessite une réglementation spécifique en fonction de ses spécifications, de son format, de ses jauges de fer blanc, de son type de couvercle et de son corps. La qualité de la fermeture dépend de la conception et de l’état mécanique de la sertisseuse de boîtes métalliques, du choix de l’outillage optimal (mandrins et rouleaux de sertissage), du réglage de la sertisseuse et, enfin et surtout, de la qualité des récipients et des fermetures à fermer.

De manière très générale, on peut dire qu’il est nécessaire de suivre la procédure suivante :

- – Vérifiez que les mandrins et les rouleaux de fermeture montés sont adaptés au type de conteneur à fermer.

- – Vérifiez qu’ils sont en bon état. Ils doivent être exempts de déchirures, d’usure et d’autres dommages.

- – Vérifiez que l’appareil est réglé pour la bonne hauteur de récipient et la bonne pression de plateau.

- – Vérifiez que les routages sont dans le même plan horizontal et qu’ils ne touchent pas la lèvre du mandrin, en ayant le jeu nécessaire tant verticalement (0,1 mm environ) qu’horizontalement.

- – Vérifiez les pressions transmises par les bras des rouleaux de blocage.

- – Effectuez les scellés et vérifiez l’épaisseur du scellé et la profondeur du creux.

- – Prendre des mesures complètes de la fermeture

Nous soulignons une fois de plus qu’un facteur de grande influence sur la formation d’un joint correct est la pression de la plaque lors de la fermeture. Pendant le cycle de fermeture, et jusqu’à ce qu’il soit formé, la hauteur du corps du récipient est réduite pour obtenir la formation correcte du crochet du corps et du couvercle, pour cela il est nécessaire d’exercer une pression constante et contrôlée sur le corps du récipient.

La pression de ressort appropriée dépend de la taille du récipient à sceller et les informations nécessaires peuvent être obtenues auprès des fabricants des différentes sertisseuses de boîtes. Il est également essentiel que le mandrin soit correctement dimensionné et que le profil des rouleaux soit adéquat.

Cette réglementation est beaucoup plus délicate dans le cas des sertisseuses de boîtes de conserve pour les récipients de forme. Son état mécanique doit être très bon afin d’éviter le relâchement des bras, le désaxage du mandrin et des plaques de compression, les joints laminés et toute la gamme des défauts d’étanchéité qui se produisent plus facilement dans le cas des boîtes de forme que dans celui des boîtes rondes.

Dans toute industrie métallurgique ou de remplissage, il est très important de former les mécaniciens chargés de régler les machines de sertissage, au moyen de cours appropriés et en les maintenant toujours à jour. La qualité du processus dépend de leur bon travail.

je cherche le nom de la machine pour faire lla tomate dans les petites, moyen boite de conserve