RÉSUMÉ

Le conditionnement des récipients vides dans les usines de fabrication est un facteur fondamental pour leur bonne conservation jusqu’au moment de leur utilisation. Il existe plusieurs façons d’emballer les conteneurs : en sacs, en boîtes et par palettisation directe sous ses différentes formes. Ce document décrit chacun d’entre eux, ainsi que leurs éléments constitutifs.

MISSION

L’emballage des conteneurs métalliques a la mission suivante :

– Veiller à ce que les conteneurs parviennent aux destinataires dans des conditions appropriées.

– Permettre la manutention dans les locaux du fabricant et de l’emballeur de manière groupée.

– Pour pouvoir les stocker à des hauteurs élevées.

– Empêcher la pénétration de la poussière, de la saleté, des insectes, etc. à l’intérieur.

– Éliminer le rétrécissement dû aux chutes, aux coups, etc.

– Aide à la gestion des stocks, car ils sont constitués d’un nombre constant d’unités.

– Permettre son transport de manière adéquate.

Un bon emballage joue un rôle essentiel pour garantir la qualité globale de l’emballage, et ne représente pas une petite partie du coût final de l’emballage. Il est donc nécessaire de lui accorder l’attention qu’il mérite dans le cadre du processus, et de ne pas sous-estimer son importance.

LES TYPES D’EMBALLAGES

Divers types d’emballages sont utilisés dans l’industrie des emballages métalliques :

– Dans des sacs en papier. Elle consiste à contenir les conteneurs dans de grands sacs en papier « kraft ». C’est le plus classique. À l’heure actuelle, son utilisation est marginale. Il est utilisé uniquement lorsque la palettisation directe n’est pas possible.

– Dans des boîtes. Dans ce cas, les conteneurs sont emballés dans des boîtes en carton. Elle est coûteuse et n’est utilisée que pour les conteneurs coûteux qui nécessitent des soins très particuliers. Ils sont également utilisés pour les bouchons métalliques, les capsules couronnes et les accessoires de contenants.

– Palettisation directe. C’est la méthode la plus courante. Il est principalement utilisé pour les conteneurs de mise en conserve. Ils sont déposés dans l’ordre et sous forme de lots – ou de plats – directement sur la palette en bois, en utilisant des séparateurs en carton – ou des intercalaires – entre chaque lot. Le tout est recouvert d’un carton supérieur plus épais et enveloppé dans un film plastique pré-étiré. Parfois, ce film est remplacé par une couverture en carton, qui doit être attachée ou sanglée.

– Palettisation directe avec compression. Il est principalement utilisé dans la production de récipients de boissons en deux parties. Il s’agit d’une variante de la précédente, dans laquelle l’emballage extérieur est remplacé par un cadre en bois, placé au-dessus, de mêmes dimensions que les séparateurs en carton. L’ensemble est soumis à une compression verticale par le haut, puis l’ensemble est cerclé, créant un bloc compact entre la palette en bois inférieure et le cadre supérieur. Elles sont généralement deux fois plus hautes qu’une palette normale. Ils peuvent être empilés en hauteur dans des entrepôts.

Dans le premier et le deuxième cas, les sacs et les boîtes sont également placés sur une palette en bois pour faciliter la manutention. Dans tous ces cas, la palette doit porter une étiquette indiquant les caractéristiques fondamentales de l’emballage et des données telles que l’ordre de fabrication, la quantité, le lot, la date, l’équipe, etc. qui permettront d’assurer la traçabilité du produit. Il est essentiel de conserver cette étiquette afin de pouvoir identifier les conteneurs contenus dans chaque palette, en cas d’incident.

La palettisation directe, avec ou sans compression, représente la quasi-totalité de la production d’emballages, c’est donc le seul domaine auquel nous allons consacrer plus d’attention.

SACS À PAPIER

Comme nous l’avons déjà indiqué, leur utilisation est très limitée. Il est utilisé dans les petites industries métallurgiques et de conserverie, où la palettisation n’est pas arrivée pour diverses raisons, comme de petits volumes de production, des difficultés de transport, une main d’œuvre très bon marché, etc.

Fabriqués en papier « Kraft », ils peuvent être obtenus à partir d’une bobine de ce papier et confectionnés dans l’usine d’emballage elle-même. Nous décrivons ci-dessous la fabrication d’un sac à partir d’une bobine de 100 cm de haut. Ses dimensions sont : base 64 x 48 cm. hauteur 71 cms. C’est une dimension très appropriée, pour pouvoir placer 6 unités (3 x 2) sur une plateforme en bois.

a) Préparation :

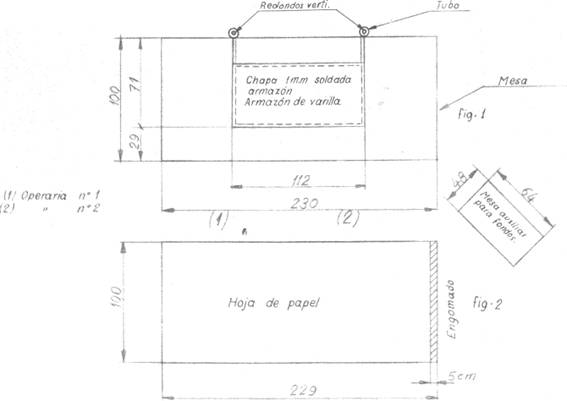

Placez une table en tôle de 100 x 230 cm, voir figure n° 1, sur laquelle se trouve un plateau mobile qui peut coulisser verticalement au moyen de tubes guidés sur des ronds d’acier, voir figure n° 1. Une table auxiliaire sera placée à proximité pour contenir les fonds en carton des sacs. Les dimensions sont indiquées sur le dessin. La bobine de papier sera également placée sur un porte-bobine.

Deux opérateurs sont nécessaires pour effectuer cette tâche, en raison de la taille des morceaux de papier à manipuler. Ils sont positionnés selon le dessin. À partir de la bobine d’un mètre de haut, des morceaux de papier de 229 centimètres sont découpés. long. Voir figure nº 2. La feuille de papier découpée est placée sur la table et sous le plateau, et de la colle ou du caoutchouc est appliqué à une extrémité, voir figure 2.

Figure 1 et 2 : Préparation à la production de sacs en papier

B) Pliage :

Le côté gauche du papier est replié sur le plateau de la table, puis le côté droit, en collant les deux côtés ensemble à l’aide de la zone gommée. Voir figure nº 3. Avec cela, nous avons formé la partie latérale du sac.

Figure nº 3 : Fabrication d’un sac en papier, 1er pli

c) Formation de la base :

Repliez les 29 cm de la partie inférieure sur le plateau de la table, voir figure nº 4. Cette partie a un double papier. Ouvrez ensuite ce double papier et repliez les côtés du papier vers l’intérieur. Voir figure nº 5

Figures nº 4 et 5 : Formation de la base du sac

d) Placement du fonds

Appliquer sur un fond de carton gomme sur deux de ses marges. Voir les zones rayées dans la figure nº 6. Insérez le dans la base et collez ses bords latéraux au fond dans les zones gommées. Appliquez de la colle sur les deux autres bords de la base.

Figure n°6 : Placement de l’arrière-plan

e) Collage de fond

Pliez les deux bords gommés et collez-les sur le fond en carton. Voir figure n° 7. Nous avons fini le sac. Nous pouvons l’enlever de la table et le garder inutilisé pendant un certain temps, jusqu’à ce que le caoutchouc sèche bien.

Lorsque ce type de sacs est rempli de récipients, il est nécessaire de placer sur le dessus un autre carton similaire au fond, et de replier les rabats de celui-ci, puis de le sceller pour le maintenir bien fermé.

Figure nº 7 : Collage du fond

LES BOÎTES EN CARTON

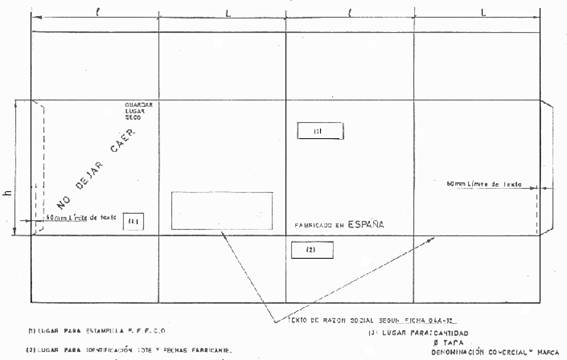

La figure n° 8 montre une boîte en carton typique utilisée pour les capsules. Une fois remplis, ils sont empilés sur des palettes pour faciliter leur manipulation. Ses dimensions doivent être définies en tenant compte de cela :

– Sa base doit être adaptée pour tirer le meilleur parti des dimensions de la palette, de sorte que sa largeur et sa longueur doivent être des sous-multiples de la largeur et de la longueur de la palette.

– Sa hauteur sera définie par le nombre d’éléments que nous voulons stocker dans chaque boîte.

Figure nº 8 : Boîte en carton pour les capsules ou les couvercles

Le carton doit être de bonne qualité et répondre aux mêmes exigences que celles énoncées ci-dessous pour les séparateurs utilisés dans la palettisation directe.

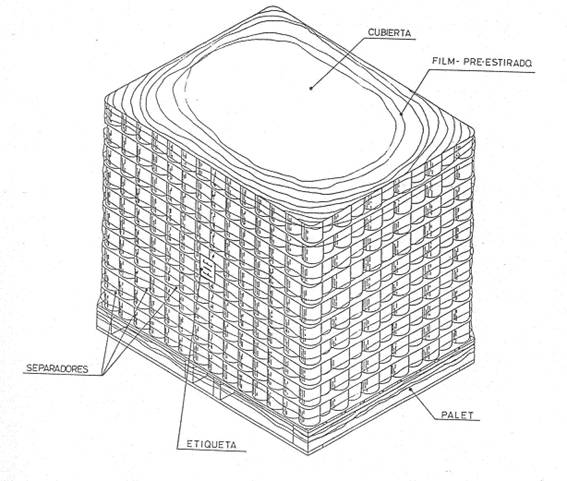

LA PALETTISATION DIRECTE

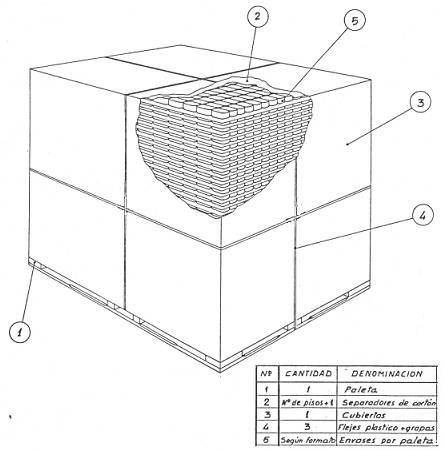

La figure 9 montre une manière typique de palettiser directement les conteneurs de mise en conserve. Nous avons déjà décrit en quoi il consiste, nous allons maintenant nous concentrer sur ses différentes composantes.

Figure n°9 : Exemple de palettisation directe

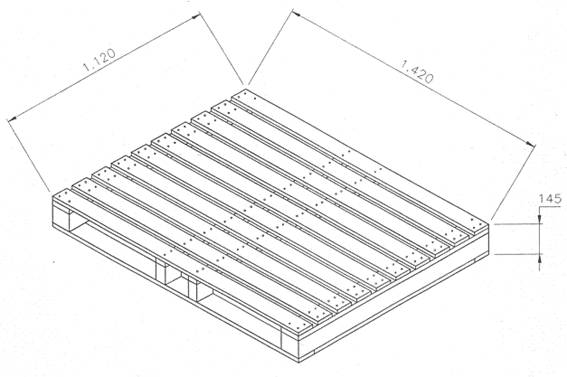

A.- Palette.

Il sert de base à l’emballage, sur lequel les récipients sont placés par lots ou par couches. Il est équipé de logements latéraux appelés « entrées » par lesquels pénètrent les « griffes » du chariot élévateur, permettant ainsi de le prendre et de le déplacer.

Fabriqué en bois pour lui donner une plus grande robustesse, il peut être du type « deux entrées », réalisé par son côté le plus large ou « quatre entrées ». Ses dimensions sont pratiquement standardisées. Sur le marché de la métallurgie, il mesure généralement 1420 mm sur 1120 mm, soit 56″ x 44″. La figure 10 en donne un exemple.

Figure nº 10 : Palette à deux entrées

Il doit remplir une série de conditions pour être utilisé efficacement :

– Matériel : bois de pin, raboté, exempt d’irrégularités majeures

– Teneur maximale en humidité de 18%. Cette prescription est importante pour une double raison : ne pas transmettre d’humidité aux conteneurs qui pourrait générer des oxydations de ces derniers, et éviter des déformations ultérieures du bois lors de son séchage, qui produiraient un manque de stabilité dans l’ensemble.

– Les bois contenant des huiles, des brais ou d’autres produits ayant une odeur caractéristique ne doivent pas être utilisés, car ils peuvent transmettre cette odeur aux conteneurs.

– Utilisez des astuces de pas d’hélice – ou « salomoniques » – dans leur construction. Bien qu’elle soit un peu plus coûteuse à découper, elle est compensée par une durée de vie plus longue de la palette pour éviter le détachement des planches pendant l’utilisation.

B.- Diviseurs

Éléments qui sont insérés entre des lots de conteneurs. Ils sont généralement constitués de :

– Carton gris avec deux doublures en papier « Kraft ». C’est l’idéal, mais il est rarement utilisé en raison de son prix élevé.

– Carton ondulé micro-ondes, double face, simple vague type B, avec couvertures en papier. Il peut s’agir par exemple de : « bico-bico-bico », « bico-pico-bico » ou « paja-paja-paja-paja ». Il est le plus utilisé, pour son économie et ses bons résultats.

Nous parlerons désormais de ce deuxième type : il doit être en carton ondulé pour micro-ondes, de sorte que son épaisseur soit faible et que les extrémités des récipients – rabats et fermetures – ne puissent pas s’y coincer, car si cela devait arriver, plus tard lors de la dépalettisation, les récipients tomberaient, car ils se prendraient dans les marques causées par le carton.

La figure 11 montre les dimensions d’un séparateur de palettes de dimensions 1420 x 1220. La direction de l’ondulation est parallèle à la plus grande dimension. Ses coins doivent être arrondis, avec un rayon d’environ 40 mm. afin qu’ils ne se coincent pas dans le film plastique pré-étiré, ce qui le ferait se briser.

Figure nº 11 : Diviseur de palettes 1420×1120

Les caractéristiques de base de ce type de séparateur sont les suivantes :

Épaisseur : entre 2,5 et 3 mm

Grammage : entre 350 et 440 grs/m2

Test d’éclatement : 350 Kpa minimum

Test ECT : 2,50 KN/m min.

Forage d’essai J : 2,00 minimum

Ph : 7 + 1

Teneur en eau : moins de 5 %.

Teneur en chlorure, exprimée en NaCl : maximum 0,05%.

Teneur en sulfate, exprimée en Na2SO4 : 0,25 max.

En outre, le papier doit être exempt d’odeurs désagréables et commercialement exempt d’asphalte, de cire, de poussière et de résidus. Elle doit être exempte de coupures et d’ondulations et modérément résistante à l’usure et au marquage.

C.- Couverture

Fermez le haut de l’emballage. Il a les mêmes dimensions qu’un séparateur, mais en plus épais. Il peut également être fabriqué en carton ondulé pour micro-ondes avec double couverture, mais avec un grammage qui dépasse 700 grs/m2. Les autres caractéristiques sont analogues à celles des séparateurs.

D.- Film plastique

L’assemblage est terminé par un film plastique, qui doit être appliqué avec un équipement de pré-étirage de film, de sorte que la tension générée dans le film tende le revêtement et maintienne la charge compactée.

Ce produit peut être du polyéthylène étirable à trois couches, fabriqué à partir de copolymères d’éthylène et d’octuor, sans colorants. Bien que l’utilisation du film approprié dépende dans une large mesure du matériel d’application disponible, des conteneurs à emballer et des conditions de transport, les caractéristiques suivantes peuvent être prises comme référence pour un matériau approprié :

| CARACTÉRISTIQUES DU FILM | |

| Surface | Adhésif simple face (côté extérieur) |

| Épaisseur (microns) |

17 |

| Charge de rupture longitudinale (Kg/cm²) | 596 |

| Charge de rupture transversale (Kg/cm²) | 423 |

| Allongement à la rupture longitudinal (%) | 510 |

| Allongement à la rupture transversale (%) | 890 |

| Densité gr/cm3 | 0,916 |

| Candidature | Emballage |

| Largeur de la bobine | 500 mm |

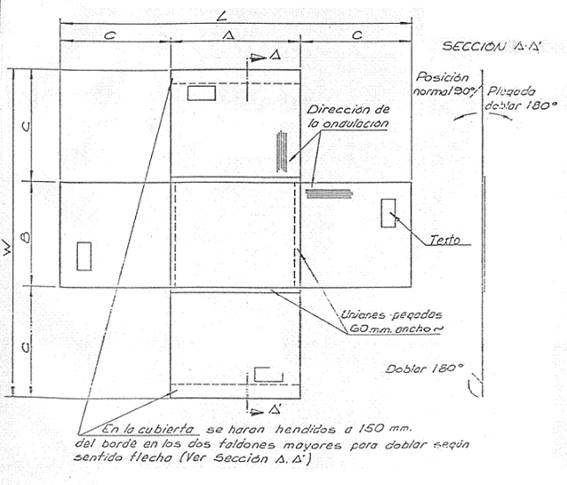

E.- Couvertures

Une autre façon de couvrir l’ensemble est d’utiliser une couverture en carton. Il est utilisé dans les processus manuels et présente l’avantage de mieux protéger les conteneurs contre les chocs et les mauvais traitements. La figure 12 montre une palette de conteneurs rectangulaires pour le poisson, protégés par des couvercles. Il comprend un tableau récapitulatif des différentes composantes de ce système de palettisation.

Figure n°12 : Conteneurs palettisés avec couvercles

C’est un système plus coûteux, car bien qu’ils soient réutilisables plusieurs fois et donc que leur amortissement puisse être bon en théorie, en réalité leur nombre de cycles dépendra beaucoup d’une bonne organisation des retours entre client et fournisseur, ce qui est souvent compliqué.

La figure 13 montre une conception typique de ces couvertures. Dans ce cas, en un seul morceau. Ses dimensions sont liées aux dimensions de la palette utilisée et à la hauteur de la charge.

Figure n°13 : Couverture en une seule pièce

Ses caractéristiques doivent l’être :

– Matière première : Carton ondulé double face, carcasse « B » (168 ondulations /mètre)

– Épaisseur : Environ 3 mm

– Test « Mullen » : 14Kgr/m2

– Taux d’humidité : 5% maximum

– Teneur en chlorure : maximum 0,05 %.

– Qualité : absence d’odeurs désagréables

Une fois placés sur la palette de canettes, ils y sont fixés au moyen de sangles, de cordes ou de rubans adhésifs. Les couvercles, une fois utilisés, doivent être pliés sur leur face supérieure, empilés et protégés.

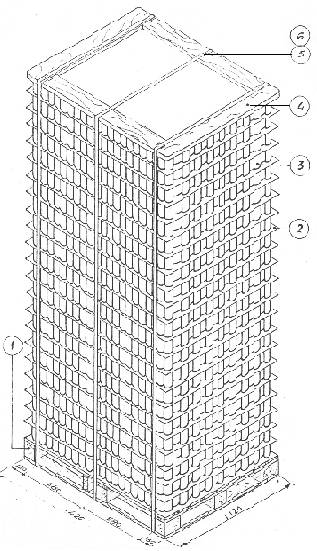

LA PALETTISATION DIRECTE PAR COMPRESSION

Analogue à la précédente comme déjà expliqué. Les éléments différenciateurs sont l’utilisation d’un cadre supérieur, qui supporte l’opération de compression, et le cerclage. Cela nécessite un équipement de compression spécial en forme de pont, équipé d’une machine à cercler. La figure 14 montre une palette à double hauteur de ce type, avec la liste de ses composants. La palette en bois et les séparateurs peuvent être du même type que ceux indiqués dans le cas de la palettisation directe, bien que dans ce cas, la qualité doit être la plus élevée.

Figure n°14 : Exemple de palettisation directe par compression

Marco

Il s’agit d’un cadre rectangulaire en bois, qui, placé sur le dessus de la palette, permet de former un « sandwich » de lots de conteneurs comprimés, qui sont maintenus sous pression au moyen de sangles. La figure n° 15 montre un cadre typique, avec ses dimensions et ses tolérances, pour une palette de 1420 x 1120 mm. Le tableau des matériaux qui le composent est inclus.

Figure n° 15 : Cadre de palettisation par compression

Le bois de pin dont est habituellement fait le cadre doit remplir les conditions suivantes :

– Teneur maximale en humidité = 18%.

– Exempt de nœuds supérieurs à 1/3 de la largeur de la pièce.

– Les bois avec des biseaux ou des encoches ne sont pas acceptables.

– Déviation longitudinale maximale = 1cm.

– Pas de flèches transversales.

– Planches rabotées pour éviter les échardes.

Bien que moins souvent, des cadres métalliques sont également parfois utilisés. Dans ce cas, ils sont constitués d’angles, soit à partir de profils normaux, soit à partir de tôles pliées. De cette façon, ils ont toujours une face verticale sur laquelle la bande de fermeture est pliée. La figure n° 16 définit un cadre fait d’angle – profilé laminé normal – PN 40 x 65 x 5 mm. Le côté le plus grand va sur la face horizontale du cadre.

Figure 16 : Cadre métallique de la PN

La figure 17 montre une autre variante du même type de cadre, faite dans ce cas de tôle pliée, avec des côtés plus petits que le précédent.

Figure n° 17 : Cadre en tôle pliée

Dans les deux exemples, l’acier doit toujours être traité avec un apprêt et une peinture ultérieure pour le protéger de la rouille, qui ne doit pas être transférée sur les conteneurs.

NOMBRE DE CONTENEURS PAR PALETTE

Le nombre de conteneurs qui tiennent sur une palette dans le cas de la palettisation directe dépend de trois facteurs :

– Format de l’emballage.

– Dimensions des palettes usagées

– Hauteur ou nombre d’étages de conteneurs. Elle est surtout étroitement liée au véhicule de transport utilisé. Dans le cas d’un camion, elle dépendra de la hauteur de sa plate-forme et de la hauteur maximale autorisée par le code de la route du pays en question. Elle dépend également de la capacité du palettiseur et des dépalettiseurs utilisés par le fabricant et les fournisseurs et de la hauteur libre des entrepôts.

Sur le marché des emballages de boissons, il est courant d’utiliser des palettes à double hauteur, tandis que sur le marché des conserves, il est courant d’utiliser des palettes à simple hauteur.

A partir d’une palette de 1420 x 1120 mm, le nombre de récipients de boissons, de 65 mm de diamètre, contenus à chaque niveau est de 389 unités (10 rangées de 20 récipients + 9 rangées de 21 en alternance). Le nombre d’appartements varie généralement entre 18 et 22.

Le tableau suivant résume la quantité de conteneurs de conserves de différents formats qui tiennent sur une palette de même taille.

Ces quantités sont calculées pour pouvoir empiler deux palettes sur le plateau du camion.

Dans d’autres articles, nous parlerons de l’emballage des couvercles/fonds et du retour des emballages. Ce dernier sujet est plus important qu’il n’y paraît à première vue.

0 Comments