Es importante reproducir los requisitos del cliente con la mayor precisión posible, tanto en lo que respecta al color como a la calidad de la definición que los fabricantes de planchas han establecido. El volumen de tintas transportadas y el tamaño de las pantallas utilizadas son fundamentales para crear el efecto deseado. Estos efectos pueden verse alterados radicalmente por una configuración incorrecta.

En cualquier etiqueta que utilice medios tonos o tramas, se deben garantizar los siguientes criterios mediante comprobaciones concretas para asegurar que la etiqueta se reproduzca con exactitud.

1. LA PRESIÓN

1. La presión de impresión debe ser mínima. Ajustar la presión hasta que se pierda la imagen y, a continuación, aumentar la presión en pequeños incrementos para obtener una imagen completa en la manta.

2. La presión del rodillo de impresión debe ser mínima. Compruebe con una fuente de luz entre el rodillo de impresión que se está comprobando y la imagen de la plancha de impresión. El rodillo debe estar paralelo al cilindro de la plancha y sólo tener suficiente presión para transferir la tinta. Haciendo una comprobación de rayas se obtendría entre 1/8″ y 3/16″ (3mm – 5 mm) de línea paralela en la imagen de la plancha.

- El volumen de tinta suministrado a través del entintador debe coincidir con el estándar de color con precisión.

- La tinta utilizada para los trabajos de medio tono y de serigrafía debe ser lo más rígida posible para evitar que la plancha de impresión se llene.

Todas las comprobaciones anteriores son estándar para cualquier tipo de impresión. Esta es la forma en que la máquina debe ser configurada en todo momento.

Cuando un trabajo de medio tono está en el programa, asegúrese de que estas comprobaciones se llevan a cabo antes del cambio de etiquetas. Durante el cambio de etiquetas, coloque cada uno de los colores individualmente y configúrelo para el estándar de color de la forma habitual. Cuando se haya completado toda la configuración, el trabajo resultante dará el mejor resultado posible para el cliente y debería funcionar sin necesidad de limpiar las planchas, etc., a causa del relleno.

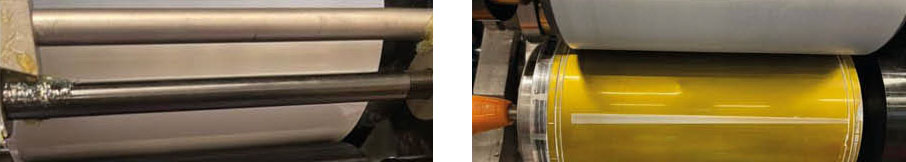

2. EL AJUSTE DEL RODILLO DE FORMA

Estos ajustes se dan en el entendimiento de que el entintador ha sido correctamente montado. Que los rodillos de impresión son del material adecuado para las tintas y los disolventes utilizados, y que los rodillos de impresión son del material adecuado para las tintas y los disolventes utilizados, que los rodillos de impresión son del diámetro correcto, están paralelos y están montados en la máquina utilizando los pasadores por ubicación

Hay dos tipos de mecanismos de lanzamiento de rodillos de impresión disponibles. El primero es el CMP en el que la leva de expulsión funciona con una cuña y una barra de unión. El modelo posterior es el de la máquina CD2, en el que la leva actúa contra un par de cuñas cónicas redondas. El mecanismo y los diámetros de los rodillos son diferentes, pero los requisitos reales de los ajustes son idénticos.

Para facilitar el ajuste, se puede fabricar un cilindro ficticio de aluminio que se ajusta al eje del cilindro de la placa y tiene un diámetro exterior de 5,000″. Esto es igual al diámetro de la superficie de la imagen de la placa de impresión cuando se ajusta a un cilindro magnético.

Ajuste de rodillo de forma.

- Desplazar los rodillos de la forma

- Colocar una plancha de impresión de imagen completa en la unidad de entintado a ajustar

- Empezando por el rodillo de forma pequeño, gírelo en el sentido de las agujas del reloj, alejándolo del cilindro porta planchas y hacia el oscilador inferior

- Coloque el rodillo de forma paralelo al oscilador inferior utilizando la excéntrica de latón.

- Ajustar la presión del rodillo de laminación para que toque el oscilador y bloquearlo con el anillo de bloqueo moleteado.

- Ajustar el rodillo de encofrado grande de la misma manera, pero girándolo en sentido contrario a las agujas del reloj, alejándolo del cilindro de la placa.

- Dispare los rodillos de encofrado

- Ajustar el rodillo pequeño paralelo a la imagen de la plancha de impresión (con una ligera separación uniforme) utilizando el tensor en CMP o el cono en CD2

- Ajustar la presión del rodillo pequeño para que toque la superficie de la placa de impresión.

- Ajuste el rodillo de forma grande paralelo a la imagen de la placa de impresión

- Ajuste la presión del rodillo de forma grande para que apenas toque la superficie de la imagen de la placa de impresión.

- Con la plancha de impresión limpia y la máquina detenida, haga entrar y salir los rodillos de impresión. Debe haber dos líneas paralelas de tinta en la placa de impresión. Para el rodillo grande esto debe ser aproximadamente 5mm y para el rodillo pequeño aproximadamente 3mm.

- Si desea registrar estos ajustes, coloque un trozo de papel blanco entre el rodillo y la imagen de la plancha de impresión, y haga un recorrido hacia dentro y hacia fuera.

3. VALORACIÓN Y ANÁLISIS DE LOS RESULTADOS

Hay una serie de comprobaciones rápidas que indican si los rodillos de encofrado están ajustados correctamente o si es necesario reajustarlos. Son las siguientes:

En un cambio de etiquetas, observe las planchas de impresión al retirarlas. Después de una tirada larga, es de esperar que se produzcan algunas fugas de tinta en la zona sin imagen de la plancha de impresión. Si es de aspecto opaco, la tinta se desprenderá. Si hay alguna señal de que se ha extendido o es brillante, se debe a la presión del rodillo de impresión.

Si hay alguna zona en la que la plancha de soporte esté entintada, ya sea por la parte superior o por la inferior de la plancha, esto indicaría que al menos uno de los rodillos de impresión está fuera de paralelo.

Después de un lavado, si la tinta fluye por el entintador de manera uniforme o se puede ver un extremo de un de un rodillo de impresión sin tinta. Está fuera de paralelo con el rodillo oscilante.

Si se toca el extremo del eje del rodillo de impresión cuando la máquina está en producción, ¿vibra? Sólo debería haber suficiente contacto para transferir la tinta del rodillo de impresión a la imagen y no un golpe cuando la imagen impacta el rodillo.

Con la máquina detenida y los rodillos de forma disparados, ¿puede girar el rodillo de forma contra el rodillo oscilante inferior? ¿Cuánta resistencia hay? Si hay demasiada presión no podrá girar el rodillo de forma. Si es fácil de girar puede que no haya suficiente presión para transferir la tinta o puede que no esté en contacto en absoluto.

Para obtener información

El grosor total de una plancha de impresión es de aproximadamente 0.035″ (0.90mm)

Desde la parte superior de la imagen de impresión hasta la placa posterior de acero suele haber un mínimo de 0,020″ (0,50 mm)

Estas cifras son orientativas y variarán según el proveedor de materiales y las especificaciones locales.

0 Comments