En todo caso se precisa implantar un sistema de control de calidad para garantizar que la operación se realice adecuadamente, tanto en la operación de corte como en la selección de las diferentes calidades que se generan durante el proceso. En este trabajo trataremos de definir los principales parámetros que deben controlarse como los medios que hay que poner en juego para ello.

Las líneas de corte se suministran con una serie de medios de reglaje y control para ajustar las mismas a unas determinas condiciones de trabajo – longitud y ancho de corte, rango de espesor del material a dar como bueno, detección de agujeros, etc. -. No vamos a pormenorizar los mismos ya que varían mucho de unos casos a otros. Pueden cambiar entre sistemas de ajuste más o menos manuales a otros totalmente automático.

Entremos ya en el detalle de lo que puede ser la secuencia normal de control de una bobina a lo largo de su operación de corte.

Los parámetros a controlar se pueden dividir en dos grupos:

1º.- Aquellos que se pueden verificar fácilmente a pie de línea

2º.- Los que por su complejidad o de los medios a emplear se requiere efectuarlos en otros puntos.

CONTROLES A PIE DE LÍNEA

IDENTIFICACIÓN DE LA BOBINA

Antes de proceder a desembalar la bobina es necesario determinar visualmente:

1) Si cada bobina viene acompañada de su correspondiente ticket de la siderurgia.

2) Si el ticket está debidamente rellenado.

3) Si el mismo se corresponde con la orden de trabajo en curso, comprobando que el ancho de la bobina, espesor, temple y estañado son los correctos.

En caso de que la comprobación confirme que todos los datos coinciden con los previstos, se procederá a su desembalado.

ASPECTO DE LA BOBINA

Una vez desembalada hay que verificar visualmente que la misma no presenta defectos.

1) Revisar si la bobina está golpeada u oxidada o presenta algún otro tipo de defecto visual. Si estos existen, se apartará la bobina por si procede presentar una reclamación a la siderurgia.

2) En caso de defectos menores -óxido sólo en el exterior o golpes de poca importancia- se hará un seguimiento especial durante los primeros 100 mts. Si el defecto permanece se parará el proceso de corte.

LONGITUD DE CORTE

Una vez realizado el cambio de formato de corte, para comprobar si el ajuste de la línea en cuanto a la longitud de hoja a cortar es el correcto, se debe proceder así:

1) Córtese sólo una hoja y párese la línea. Deposítese sobre la mesa de control dicha hoja y haciendo uso de una regla graduada de calidad, con precisión de 0.5 mm. se verificará que la longitud de la hoja es la correcta.

2) Si es conforme se pasará a la siguiente operación. De lo contrario se procederá a corregir el error, como puede ser la verificación del rodillo del paso de corte u otros ajustes.

ANCHO DE HOJA

A la vez que se comprueba la longitud de corte, se debe verificar también el ancho de bobina y con los mismos medios – regla milimetrada- y la misma frecuencia. Se ha de tener en cuenta los sobre márgenes que las normas de la siderurgia aplican en esta medida.

La anchura debe medirse en mitad de la hoja y perpendicularmente a la dirección de laminación, estando la misma sobre la mesa de control.

ESPESOR DEL MATERIAL

Usualmente las líneas de corte están dotadas de un sistema automático y continuo de control del espesor del material. Este sistema puede regularse entre un rango por encima y por debajo del valor nominar, de tal forma que sean rechazadas las hojas cuyo grosor este fuera de este rango. Por tanto la verificación del espesor se hace de manera automática.

La regulación de la amplitud de este rango y la definición de los espesores limite, dependerá en gran medida del destino del material. Hay utilizaciones que permiten un abanico más amplio de calibres que otras. Este valor deberá ser definido previamente por el departamento de control de Calidad.

Sin embargo, ya que la medición de este espesor se realiza siempre en una misma posición de la hoja, conviene comprobar manualmente en distintos puntos de la lamina – centro y bordes – si el calibre se mantiene uniforme. Esta operación puede hacerse una vez por bobina.

Es evidente que en caso de que el espesor real esté fuera de especificaciones se debe de parar y pasar la correspondiente reclamación.

PERFIL Y ARCO DE LA HOJAS

Definimos como perfil de una hoja la curvatura que la misma presenta en sentido longitudinal – el de laminación – colocando la misma en posición vertical y apoyada libremente sobre su canto longitudinal.

Definimos como arco de una hoja la curvatura que la misma presenta en sentido transversal – borde de corte – colocando la misma en posición vertical y apoyada libremente sobre su canto transversal.

Ambos valores se controlan midiendo la flecha que dicha curvatura genera. Se toma como valor razonable máximo de la misma 30 mm. Se debe verificar al comienzo, en medio y al final de cada bobina. En caso de presentarse una soldadura en la misma, se comprobará también después de la soldadura. La comprobación puede hacerse con la línea en marcha.

Una manera sencilla de controlar estos dos conceptos es dibujar sobre una plancha rígida – o sobre el suelo si está en buenas condiciones – dos líneas rojas paralelas a 30 mm de distancia entre si. Posicionar verticalmente la hoja sobre esta plancha con la mano tomándola por la mitad. Hacer coincidir los bordes extremos de la hoja con una de las dos líneas rojas, si la parte centrar de la hoja no sobrepasa la otra línea roja, se dará como valido el perfil. Volteando 90º la hoja mediremos por el mismo procedimiento el arco.

Un exceso de valores se puede corregir generalmente actuando sobre la aplanadora de la línea

MESA DE CONTROL

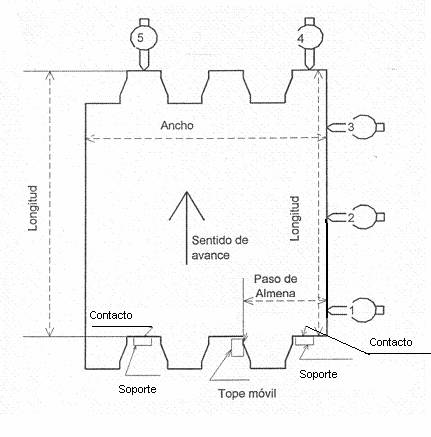

Antes de continuar con las siguientes mediciones describiremos la mesa de control. Es un equipo auxiliar de la línea, que consta de un tablero sobre el cual van acoplados cinco relojes comparadores, tres en el sentido de avance del material y dos perpendicularmente al mismo. Ver dibujo inferior. Inicialmente se han de poner todos ellos en valor cero, usando para ello una escuadra metálica que se usa como patrón. Para las verificaciones siguientes, se ha de posicionar la hoja de manera que la parte correspondiente al lado fijo de la maquina quede colocada a la derecha. La misma descansará sobre dos soportes rígidos que coinciden con el borde de corte.

Mesa de control

ESCUADRADO

Se trata de verificar que el largo de la hoja, en su lado fijo está a escuadra con el borde de corte – ancho de la hoja-. Esta verificación debe hacerse al inicio de un cambio de formato en la línea. Para ello se colocará la hoja cortada sobre la mesa de control como se indica en el dibujo y se comprobará que la diferencia de lectura entre los relojes comparadores 1 y 3 no sobrepase 0.5 mm.

Si la diferencia fuese superior, habrá que actuar sobre los reglajes del equipo, centrándose sobre todo en la forma de trabajar del rodillo alimentador, el guiado de la bobina y la flecha longitudinal de la hoja.

FECHA DE CORTE LONGITUDINAL

Comprueba si el borde fijo de la hoja es una línea recta y que por tanto no presenta ondulaciones. Se comprueba también sobre la mesa de control y simultáneamente al escuadrado y con la misma frecuencia. El reloj comparador 2 deberá presentar un valor intermedio entre los relojes 1 y 3, cumpliendo además la condición ya antes indicada que la diferencia entre 1 y 3 no sea superior a 0.5 mm. Si estas condiciones no se realizar es que el borde de la bobina esta ondulado y la flecha de estas ondulaciones las marcará el reloj 2.

PASO DE ALMENA

Esta es una característica especifica del corte en zigzag, para hojas destinadas a fondos de envases. Se examina en este caso si el corte en zigzag esta correctamente posicionado con relación al borde fijo y recto de la hoja. Para ello se recurre a colocar un tope móvil sobre la mesa de control, cuya distancia al borde fijo se corresponde exactamente con el paso de almena, Ver dibujo. Para el posicionamiento de este tope se recurre a una plantilla patrón preparada para cada tipo de corte en zigzag. El reloj comparador 1 quedará puesto a cero con la plantilla patrón.

Posicionada la hoja sobre la mesa de control, el reloj comparador 1 a de dar una lectura que nos indicará el error de posicionamiento del paso de almena, el mismo debe estar dentro del campo de tolerancias marcado en el estándar de fabricación.

CONTROLES FUERA DE LÍNEA

Hay ciertas pruebas que por requerir unos medios más complejos o por su tiempo de ejecución que no son adecuadas para realizar a pie de línea. Son realmente importantes y si se disponen de los equipos para llevarlas a cabo, es bueno que se efectúen. Estas son:

TEMPLE

Es un dato fundamental confirmar que la hojalata que está en curso de ser cortada tenga la dureza especificada. La comprobación, si se trata de una hojalata del tipo “simple reducida”, se hace con un durometro ajustado a la escala HR 30T. Es preferible que este equipo esté ubicado en un recinto apropiado – como puede ser en el Laboratorio de Calidad -, alejado de vibraciones, ruidos, polvo y golpes. Es por ello que la determinación de la dureza se suele hacer alejada de la línea. Por tanto se han de tomar de la bobina unas probetas con este fin. Para evitar confusiones, hay que marcar las mismas con los datos de la bobina a que pertenecen. No entramos en la descripción de esta prueba ya que el manejo del durometro se supone que es bien conocido.

LIMITE ELÁSTICO

Cuando se trata de una hojalata del tipo “doble reducida” no es fiable medir su dureza con la ayuda de un durometro. El poco espesor de estos tipos de hojalata, hacen que la bola de penetración de 1/16”, al clavarse también deforme el material, falseando la lectura.

Por tanto, en este caso es mejor medir el limite elástico, dato que la siderurgia lo facilita como elemento identificativo. Esta prueba si que requiere equipos más complejos y de precio elevado, por lo que resulta difícil realizarla de forma continuada en cada bobina. Hay la posibilidad de sustituirla por otra mas simple, empleando para ello un útil sencillo que comprueba la elasticidad de una probeta de unas dimensiones bien definidas. La probeta se dobla sobre un pequeño mandrino y después se libera. A continuación se mide el ángulo residual de la probeta deformada. El valor del mismo se lleva sobre unas tablas que determinan de forma bastante aproximada el limite elástico. Esta prueba se define con el nombre de “spring back angle”. Hay equipos comerciales en el mercado que permiten su realización. Próximamente volveremos sobre este tema en un trabajo monográfico sobre el mismo.

ESTAÑADO

Si se presume que puede haber problemas con el estañado de la bobina, será conveniente comprobar el mismo. Su realización es una prueba típica de laboratorio. Hay equipos en el mercado para su realización, pero si no se disponen de alguno de ellos – cosa frecuente dado su coste – se puede recurrir a un ensayo lento pero sencillo como el que se describe en el trabajo ya publicado en esta sección bajo el nombre: DETERMINACIÓN DEL RECUBRIMIENTO TOTAL DE ESTAÑO EN LA HOJALATA POR EL MÉTODO DE PERDIDA DE PESADA (MÉTODO DE CLARKE)

Estas tres últimas pruebas presentan la dificultad que es prácticamente imposible realizarlas simultáneamente con el inicio del corte de la bobina, ya que la misma se cortará probablemente antes de que dé tiempo a realizar las mismas. Por ello si se detecta anomalías en ellas, la solución es presentar una reclamación con el material ya cortado.

CLASIFICACIÓN DE DEFECTOS

Las líneas de corte presenta la posibilidad de derivar las hojas detectada automática o manualmente como defectuosas a diferentes apiladores. El numero del ellos no es muy grande – dos o tres – por lo que se precisa agrupar diferentes defectos en un mismo apilador.

Lo lógico es siempre reservar uno a hojas con perforaciones, ya que es el defecto más peligroso, otro a defectos de estañado y un tercero a fuera de calibre. Dependiendo del destino que se le vaya a dar a las hojas rechazadas, se puede modificar este criterio de clasificación.

————————————————

Como consideración final sobre el control de calidad de una bobina en una línea de corte, siempre es una herramienta eficaz tener a mano las normas internacionales sobre suministro de bobinas por parte de la siderurgia. (UNE, ISO, SEFEL, etc) o las normas particulares pactadas con el suministrador.

0 Comments