Die Qualität des bei der Sterilisation von Verpackungen verwendeten Wassers ist sehr wichtig, um die Sicherheit und Qualität des verpackten Produkts zu gewährleisten. Im Allgemeinen sollte das für die Sterilisation von Verpackungen verwendete Wasser weich sein, d. h. eine niedrige Salzkonzentration und eine geringe elektrische Leitfähigkeit aufweisen. Darüber hinaus wird empfohlen, dass der pH-Wert des Wassers zwischen 7,00 und 8,00 liegt und die Wasserhärte 10 Grad Fahrenheit nicht überschreitet.

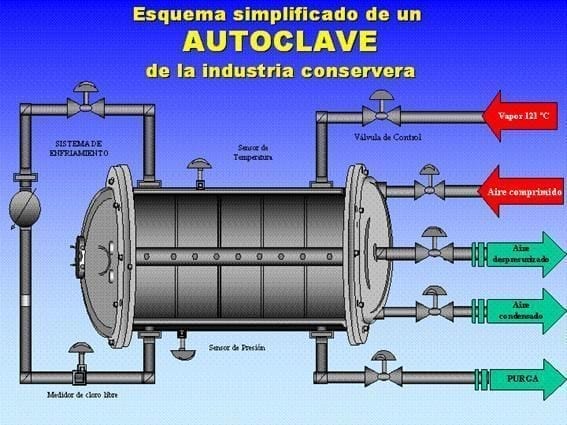

Es ist wichtig, dass das für die Sterilisation von Behältern verwendete Wasser ordnungsgemäß behandelt wird, um das Vorhandensein von Mikroorganismen zu vermeiden, die die Behälter kontaminieren könnten. Zu diesem Zweck wird empfohlen, die Behälter mit heißem Wasser zu waschen und zu spülen, bevor sie in den Autoklaven gestellt werden. Reinigungsmittel, die für diese Art der Reinigung verwendet werden, müssen im Verhältnis zu den Behältern neutral sein.

Wenn die Behälter in Wasser sterilisiert werden und dieses Wasser – das auf Härte behandelt wurde – wiederverwendet wird, ist es wichtig, in regelmäßigen Abständen bestimmte physikalische und chemische Eigenschaften zu überprüfen, um Schwankungen in Bezug auf Wasserhärte, pH-Wert, Chloridgehalt, Nitrate usw. zu kontrollieren.

Außerdem ist es wichtig, dass die Behälter nach dem Sterilisationsprozess nicht zu stark abgekühlt werden, da die Behälter bei 40 Grad Celsius noch genügend latente Wärme für eine spontane Trocknung besitzen. Die Chlorung von Kühlwasser zur Verhinderung der Rekontamination von Behältern nach der Verarbeitung ist kein korrosionsfördernder Faktor, solange der Gehalt an freiem Aktivchlor zum Zeitpunkt der Verwendung, d. h. zum Zeitpunkt des Kontakts mit den zu kühlenden Behältern, 2 bis 3 mg/Liter nicht überschreitet. Der Inhalt muss unter Kontrolle gehalten und in regelmäßigen Abständen überprüft werden.