Dies ist der Beginn einer Arbeit über die

SCHLIESSUNGSTHEORIE

Das Werk ist in vier Teilen bzw. Kapiteln veröffentlicht.

TEIL 1: INDEX

1º.- EINFÜHRUNG

2º.- TERMINOLOGIE

A.- Körper des Behälters

B.- Unterseite des Behälters

C.- Terminologie des Verschlusses selbst

D.- Sägewerkzeuge

3º.- ERZEUGUNG DES VERSCHLUSSES:

– Rulinas

– Komprimierung,

– 1. Bedienung,

– 2. Operation,

– Versiegeln des Verschlusses

– Kritische Parameter.

4º.- SCHLIESSVORGANG:

– Maschinen schließen:

– Zylindrische Dosenverschließer

– Unregelmäßige Dosenverschließer.

– Grundlegende Teile des Verriegelungswerkzeugs

– Rulinas:

– 1. Operation

– 2. Operation

– Mandrill

– Spannzange

– Auswerfer

-Verschlüsse:

– Verschließen von zylindrischen Dosen

– Schließen von unregelmäßigen Dosen.

5º.- AUSWERTUNG DES ABSCHLUSSES:

– Vorbereitung.

– Ausführung

1. Phase:

– A . – Sichtprüfung

– B.- Externe Messungen:

– Messung der Tiefe der Küvette.

– Messung der Schließlänge

– Messung des Gefälles im Gelenk

– Messung der Dicke der Dichtung Kompatibilität

2. Phase: Demontage der Dichtung

– Zuschnitt der mittleren Bodenplatte

– Schneiden eines Teils des Verschlusses

– Demontage des Schlosses

– Vorbereiten des Verschlusses für die Projektion

3. Phase: Interne Messungen

– Messung der Dicke des Gehäuses und des unteren Metalls

– Bestimmung des Freiraums

– Messhaken

– Eindringen in den Körperhaken und Überlappung

– Überprüfung auf interne Dichtungsdefekte.

4. Phase: Lecks

– Lecksuche

6º.- AKZEPTABILITÄT DES SCHLUSSES (Kritische Parameter):

– Anziehen des Verschlusses.

– Eindringen des Körperhakens.

– Überschneidung.

– Fehlen von Sehfehlern.

7º.-EMPFOHLENE WERTE DER PARAMETER DER VERBINDUNGSELEMENTE

8º.- MASSABWEICHUNGEN DES VERSCHLUSSES

9º.- INNERE DEFEKTE IN EINEM VERBINDUNGSELEMENT, DIE DURCH EINE SCHLECHTE EINSTELLUNG DER ROLLEN VERURSACHT WERDEN UND DEREN URSACHEN:

– 1. Schließvorgang.

– 2. Schließvorgang:

– Kurzer Körperhaken

– Langer Körperhaken

– Kurzer Bodenhaken

– Langer unterer Haken

– Übermäßige Länge des Befestigungselements

– Unzureichende Länge des Befestigungselements

10º.- KLASSIFIZIERUNG VON DEFEKTEN IM VERSCHLUSS

11º.- STEUERUNG UND MASSEINSTELLUNG DER VERSCHLIESSMASCHINEN

12º.- EINSTELLUNG NACH OBJEKTIVEN:

– 1º.- Überprüfung des mechanischen Zustands der Verschließmaschine.

– 2. die Überprüfung, ob die Dorne und Rollen für die Art des zu verschließenden Behälters geeignet sind.

– 3º .- Bereiten Sie die Maschine für die geschlossene Höheneinstellung vor.

– 4º – Stellen Sie den Druck der Druckplatte ein.

– 5º – Überprüfen Sie die Höhe der Rollen im Verhältnis zur Spindellippe.

– 6º- Prüfen Sie den Schließdruck der Walzen und die letzten Einstellungen.

– 7. – Auswerfer

13º.- ANALYSE DER ABSCHLÜSSE

14º.- WARTUNGSPROTOKOLLE FÜR VERSCHLIESSER

15º.- TECHNISCHE VERBESSERUNGEN UND WEITERENTWICKLUNG DES VERSCHLUSSES (MINIVERSCHLÜSSE)

– Einleitung

– Entwicklung des Verschlusses

– Erste Operation

– Zweite Operation

– Auswertung des „Mini-Schließens“.

– Kritische Parameter im Mini-Gehäuse:

– Anziehen des Befestigungselements

– Straffheitsindikatoren

– Solape

– Eindringen des Körperhakens

– Beeinflussung der Wimper.

– Änderungen an der Produktionslinie

16º.- FORTSCHRITTE BEI DER WERKZEUGBESTÜCKUNG VON VERSCHLIESSMASCHINEN

17º.- ZUSAMMENFASSUNG DER MÄNGEL BEIM ABSCHLUSS:

– ENTSTEHUNG UND WIRKUNG

– AUSFÄLLE UND DEREN URSACHEN

18º.- SIPSONIS

19º.-ÄQUIVALENZEN VON BEGRIFFEN DES ABSCHLUSSES: ENGLISCH – SPANISCH

20º.- LITERATURVERZEICHNIS

SCHLIESSUNGSTHEORIE

1º.- EINFÜHRUNG

Wir beabsichtigen mit dieser Arbeit, sowohl den Containerherstellern als auch den Packern die Grundlagen der Verschlusstheorie übersichtlich und detailliert darzustellen, damit sie die Merkmale und

Verschlusstypen für Metalldosen

.

Eine sorgfältige Lektüre dieser Arbeit hilft, die Qualität der Dichtungen zu kontrollieren, sowie die Dichtungsmaschinen zu regulieren. Das Hauptziel ist es, die Entscheidungsträger zu unterstützen und die Qualität des Abschlusses zu bestimmen. Vom Urteil dieser Menschen hängt es ab, ob eine Produktionslinie weiterläuft oder ob sie stillgelegt werden muss.

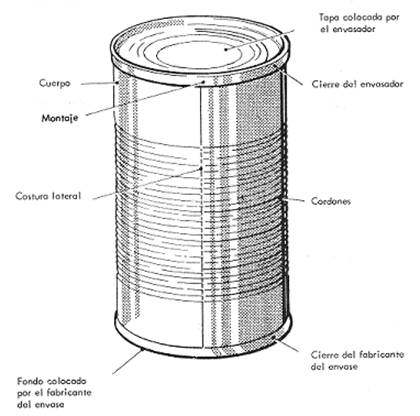

Beginnen wir damit, die verschiedenen Teile zu identifizieren, aus denen ein Container besteht. Abbildung Nr. 1zeigt eine metallische Dose, auf der die verschiedenen Elemente abgebildet sind.

Abbildung 1: Elemente einer Metalldose

Sie ist definiert als

„Verriegelung“ oder „Doppelverriegelung“.

das Ergebnis der Verbindung des Endes des Körpers eines Behälters mit seinem Boden oder Deckel. Die Dichtung wird erreicht, indem der untere Flansch um den Gehäuseflansch gebogen wird und beide miteinander verhakt werden, um eine hermetische Verbindung herzustellen. Diese Verbindung arbeitet daher mit einer Doppelcrimptechnik, d.h. sie erzeugt eine doppelte Sicherheitswand. Ihr Ziel ist es, eine vollständig wasserdichte Verbindung zu erhalten.

Eine gute Versiegelung ist eine notwendige, aber nicht hinreichende Bedingung, um bakteriologische Kontamination, Korrosion und Veränderung des Produkts zu vermeiden. Es muss über ausreichende mechanische Eigenschaften verfügen, um unter normalen Bedingungen dem Befüllungs-, Handhabungs-, Transport- und Lagerungsprozess standzuhalten.

Sie wird auf Geräten durchgeführt, die als Verschließmaschinen bezeichnet werden. Diese Maschinen gibt es in den unterschiedlichsten Ausführungen und Kapazitäten, von der einfachsten, handbetriebenen bis hin zu den komplexesten, automatischen Maschinen mit hohen Produktionsgeschwindigkeiten.

In diesem Dokument wird dargestellt, wie der Verschluss erzeugt wird, aus welchen Elementen er besteht und mit welchen Werkzeugen er hergestellt wird, sowie die wichtigsten Probleme, die bei seiner Ausführung auftreten können. Außerdem werden die verschiedenen Ausführungen und Größen der Verschlüsse analysiert, die je nach Durchmesser und Eigenschaften der verwendeten Behälter empfohlen werden.

Für den nicht eingeweihten Leser empfehlen wir, zuerst die TERMINOLOGIE des Verschlusses zu lesen, die folgt, damit Sie dem in dieser Arbeit verwendeten Lexikon leicht folgen können. Der Leser mit Vorkenntnissen zu diesem Thema kann es überspringen und zum nächsten Punkt übergehen.

2º.- TERMINOLOGIE

Im Folgenden definieren wir die verschiedenen Fachbegriffe, die in der Abschlusstheorie verwendet werden. Beginnen wir mit der Auflistung der Teile des Behälterkörpers und -bodens, die an der Herstellung des Verschlusses beteiligt sein werden.

A.- Körper des Behälters

Abbildung Nr. 2 zeigt die folgenden Elemente

– Seitennaht: Seitliche Verbindung des Containerkörpers, die normalerweise durch elektrisches Schweißen erreicht wird, obwohl sie auch durch ein Nahtverfahren unter Mitwirkung eines

thermoplastischer Dichtungskitt

.

– Körper: Zylindrischer, rechteckiger oder unregelmäßiger Teil, der die Wände des Behälters bildet.

– Flansch: Flansch, den das Gehäuse an jedem seiner Enden hat. Er besteht aus einem flachen Teil, der fast senkrecht zur Wand des Behälterkörpers steht, und einem Bogen, der diesen flachen Teil mit dem Behälterkörper verbindet.

– Flanschradius: Radius des Bogens des Flansches, der ihn mit dem Gehäuse verbindet.

Abbildung 2: Elemente des Dosenkörpers, die Teil des Verschlusses sind

B.- Unterseite des Behälters:

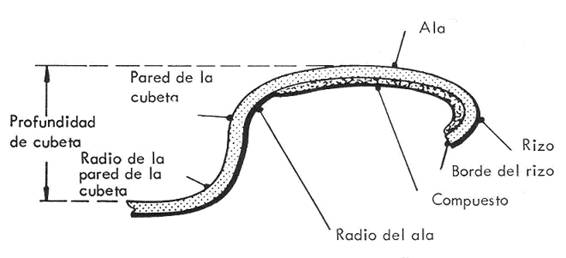

Abbildung Nr. 3 zeigt die Komponenten des Bodens, die am Verschluss beteiligt sind.

– Bodenflansch: Äußerer Teil des Bodens, der sich während des Schließvorgangs verformt und Teil des Verschlusses wird.

– Lockenrand: Endteil der Locke. Es befindet sich immer freiliegender Stahl darin, was ihn empfindlich gegen Rost macht.

– Dichtungsmasse (oder Gummi): Aus synthetischen Kautschuken formulierte Substanz, die die hermetische Abdichtung des Verschlusses ermöglicht. Es wird auf den inneren Teil des unteren Flügels aufgebracht.

– Schalenwand: Seitenwand, die den unteren Hohlraum begrenzt, in dem sich der Schließdorn befindet.

– (e) Abstand von der Oberkante des Flansches (bei losem Boden), bzw. vom Verschluss (nach dem Verschluss) bis zur Mittelplatte des Bodens. Sie sollte an dem Punkt gemessen werden, an dem der Radius der Bodenwanne endet.

– Schüsselwandradius: Bogen, der die Unterseite der Schüsselwand mit der mittleren Bodenplatte verbindet.

– Flansch-Radius: Der Bogen, der die Oberseite der Trogwand mit dem Flansch verbindet.

– Curl: Nach innen gerichtete Krümmung des Endes des unteren Flügels. Beim Schließen dient er dazu, die Bildung des unteren Hakens einzuleiten.

Abbildung Nr. 3: Komponenten des Schließfonds

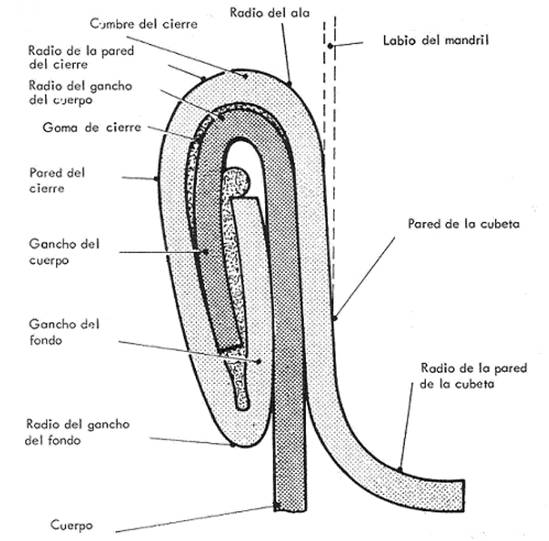

C.- Terminologie des Verschlusses selbst : Sie ist in den Zeichnungen Nr. 4 und 5 dargestellt. . Diejenigen Elemente des Verschlusses, die physikalische Größen – Längenmaße – darstellen, sind in der Zeichnung Nr. 5 mit einem Buchstaben bemaßt.

Dornjustierung: Bestimmt den Grad der Angemessenheit der Positionierung und des Eindringaufwands des Dorns innerhalb der Bodenwanne.

Falten in den Haken: Dies sind Wellen oder Falten, die sich vertikal im unteren Haken bilden. Sie sind unerwünscht, da sie bei einer gewissen Bedeutung die Dichtigkeit der Dichtung beeinträchtigen können.

– Schneidkante: Scharfer Vorsprung, der sich an der Verbindung zwischen der Oberseite des Verschlusses und der Rinnenwand befindet.

– Scharfe Kante: Eine Schneide mit geringerem Grad, keine scharfe Kante, sondern einfach ein rechter Winkel.

– Durchhängen an der Verbindungsstelle: Nach unten gerichtete Verformung des unteren Hakens im Bereich der Seitennaht.

– Verschluss: Es ist der Teil der Dose, der durch die Verbindung der Ränder des Bodens und des Rumpfes mittels Haken oder Falten gebildet wird, die ineinander greifen und eine Struktur mit hoher mechanischer Festigkeit bilden. Sie muss luftdicht sein.

– Kompatibilität: Verhältnis zwischen den fünf Metalldicken des Verbindungselements und der tatsächlichen Dicke des Verbindungselements, ausgedrückt in %.

– Spitze der Spange: Abgerundeter oberer Bereich der Spange. Es ist ein Teil des unteren Flügels, der bereits verformt ist.

– Freiraum: Er ist die Differenz zwischen der tatsächlich gemessenen Dicke der Dichtung und der Summe der Dicken der fünf Bleche, die in der Dichtung enthalten sind.

– Dicke des Verschlusses: (h) Maximale Abmessung des Verschlusses, gemessen senkrecht zur Achse des Behälters. Sie enthält die fünf Metallschichten der Spange.

– Falsches Verbindungselement: Bereich, in dem einige Abschnitte der Haken des Verbindungselements nicht agrafiert sind, obwohl das Aussehen einem normalen Verbindungselement entspricht.

Abbildung 4: Terminologie der Schließung

– Gehäusehaken: (d) Teil des Gehäuseflansches, der sich bei der Verschlussbildung nach unten biegt.

– Bodenhaken: (g) Teil des unteren Flansches, der beim Schließen nach oben klappt und in den Karosseriehaken eingreift.

– Lücke: (i) Der leere Raum zwischen dem inneren Teil der Oberseite der Klammer und dem oberen Bereich des Karosseriehakens.

– Gaps: Offene Räume, die sich am Ende des Phonohakens und des Gehäuses befinden und während des Schließvorgangs durch die Masse gefüllt werden.

– Dornspur: Markierungen, die der Dorn am inneren Umfang des Gehäuses angrenzend an den Radius der Kolbenwand hinterlässt und die durch den Druck der Schließrollen während des Schließvorgangs entstehen.

– Verschlusslänge: (f) Abstand zwischen dem Scheitelpunkt und der Basis des Verschlusses.

– Kritische Parameter: Werte der Doppeldichtung, die zum Erreichen der Akzeptanz erfüllt sein müssen.

– Verschlusswand: Äußerster Teil des Verschlusses, der von der Außenfläche des unteren Hakens gebildet wird. Sie hat die Form des Profils der zweiten Arbeitswalze, d.h. mit einem weiten Kurvenradius.

– Schlupf: Unvollständige Ausbildung der Dichtung, aufgrund einer Verschiebung der Rolle im zweiten Arbeitsgang.

– Eindringtiefe des Karosseriehakens: (b/c) Verhältnis zwischen der Länge des Karosseriehakens und der Innenlänge des Befestigungselements, ausgedrückt in Prozent. Zeigt an, wie weit der Karosseriehaken in die Bodenmasse oder die Fuge eingetrieben wurde.

– Spitze in der Baugruppe: Abgewinkelter Vorsprung, der sich an der Basis des Befestigungselements im Bereich der Seitennaht befindet

– Unterhakendruck (oder Dichtheit): Höhe der am Unterhaken vorhandenen Riffelungen, gemessen in % der Hakenhöhe.

– Wandradius des Verschlusses: Kurve, die die Oberseite des Verschlusses mit der Wand des Verschlusses verbindet.

– Karosseriehakenradius: Biegekurve bei der Ausbildung des Karosseriehakens.

– Bodenhakenradius: Eintauchende Kurve bei der Bodenhakenbildung.

– Primärdichtung: Die Dichtung, die entsteht, wenn der Gehäusehaken in die Gummi- oder Verbunddichtung, die im unteren Haken untergebracht ist, eingeschlagen wird.

– Sekundärdichtung: Die Dichtung, die durch Überlappung und Quetschung des Körperhakens und des unteren Hakens im Inneren des Verschlusses entsteht.

– Überlappung: (a) Der Betrag der Überlappung, der am Verschluss zwischen dem Körperhaken und dem unteren Haken erzeugt wird.

Wie wir bereits oben gesagt haben, sind die Elemente des Verschlusses, die physikalische Größen sind – Längenmaße – in der Zeichnung Nr. 5, die unten erscheint, durch einen Buchstaben abgegrenzt.

Bild Nr. 5: Abmessungen der messbaren Teile eines Verbindungselements.

– Fügen oder Montieren: Teil des Verbindungselements, der mit der Seitennaht des Gehäuses zusammenfällt.

D.- Werkzeuge für die Ahle:

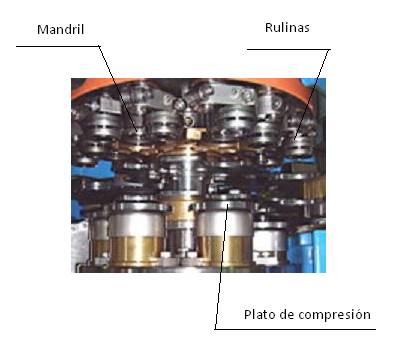

Die Teile des Verschließers, die direkt mit dem Verschließer verbunden sind, sind die Verschließerwerkzeuge. Diese Teile ändern sich je nach Größe des Behälters und der Art des Verschlusses, den wir herstellen wollen. Auf dem Foto Nr. 6 können Sie einige von ihnen sehen. Wir definieren sie und ihre wichtigsten Einstellungen:

– Schließeinstellhöhe: Der Abstand zwischen der Unterseite des Schließdorns und der Oberseite der Druckplatte. Dieser Abstand wird gemessen, wenn die Oberseite des Nockens der ersten Bedienung betätigt wird.

– Grundlast der Druckplatte: Kraft, die während der Verschlussbildung über die Druckplatte auf den Dosenboden wirkt.

– Schließmaschine: Maschine, die den Schließvorgang zwischen dem Boden und dem Gehäuse durchführt. Sie wird auch unter anderen Namen wie Sertidora geführt.

– Auswerfer: Teil der Verschließmaschine, der sich in der Mitte des Dorns befindet und den geschlossenen Behälter zum Herausziehen schiebt, sobald der zweite Arbeitsgang abgeschlossen ist. Er hat eine Höhen- und Kraftregelung

– Dornlippe: Kante des Dornfutters in Kontakt mit der Küvettenwand.

– Dorn: Teil des Verschließerwerkzeugs, der sich mit dem Durchmesser des Behälters ändert. Sie setzt sich bei der Bildung der Dichtung in der Bodenwanne fest. Er dient als Amboss, gegen den die Klammer geformt wird.

Bild Nr. 6: Bestückung der Verschließerköpfe

– Profil der Walze: Es ist die notwendige Kontur des aktiven Teils der Walze, um die korrekte Metallumformung zu erreichen, die erforderlich ist, um die Spezifikationen des Körpers und der unteren Haken zu erfüllen.

– Druckplatte: Teil des Verschließerwerkzeugs, der sich mit dem Durchmesser des Behälters ändert. Die Dose sitzt während der Bildung des Verschlusses darauf. Er ist mit einer Auf- und Abwärtsbewegung ausgestattet und wirkt federbelastet. Es wird auch „Grundschale“ genannt.

– Rulina : Es ist der Teil der Verschließmaschine, der die Operation der Verformung des Metalls durchführt, um die Haken von Körper und Boden und die Verbindung zwischen ihnen zu gestalten. Es gibt zwei Arten, den ersten Vorgang, bei dem die Haken geformt und zusammengebunden werden, und den zweiten Vorgang, bei dem sie zusammengedrückt werden. Es ist auch unter anderen Namen bekannt wie: Trolleys, Feststellräder, Feststellräder, Feststellrollen…

3º.- ERZEUGUNG DER SCHLIESSUNG

Eine andere Art, den Begriff „Verschluss“ zu definieren , ist: „die luftdichte Abdichtung zwischen dem Dosenkörper und dem Dosenboden“. Dabei handelt es sich um ein Metallverformungsverfahren, das grundsätzlich aus zwei Arbeitsgängen besteht, wobei bei schwierigen, unregelmäßig geformten Behälterverschlüssen auch drei Arbeitsgänge erforderlich sein können. Um die Wasserdichtigkeit zu erreichen, ist es notwendig, ein Gummi – oder eine Mischung – zu verwenden, die auf dem inneren Teil des unteren Flansches aufgebracht wird.

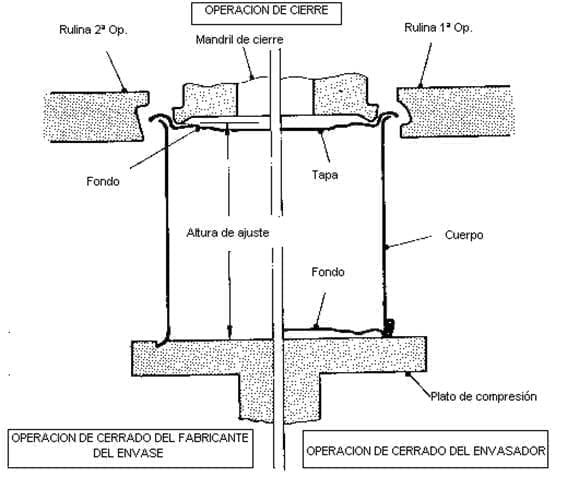

Das Schließen erfolgt, wie in Abbildung 7 schematisch dargestellt, und gliedert sich grundsätzlich in 3 aufeinanderfolgende Schritte:

- Lage oder Positionierung des Sockels auf dem Gehäuse und des Behälterkörpers auf der Druckplatte

- erste Schließbewegung

- zweiter Schließvorgang

Bild Nr. 7: Schematische Darstellung des Schließvorgangs

Rulinas:

Das Schließen erfolgt durch die Wirkung von zwei Rollen oder Schließrollen, die je nach geografischem Gebiet auch mit unterschiedlichen Namen bezeichnet werden (Schubkarren, Räder, Räder, Rollen…). Ihre Arbeit gliedert sich in einen ersten Arbeitsgang, gefolgt von einem zweiten.

Sie haben eine Kehle oder einen Arbeitsbereich, der mit speziell geformten Silhouetten, den sogenannten „Schließprofilen“, versehen ist. Dieses Profil hat eine variable Form, je nachdem, ob es sich um einen ersten oder zweiten Arbeitsgang handelt, abhängig von den Eigenschaften oder Spezifikationen des Flansches oder der unteren Verschlussplatte der Dose und der Dicke des zu versiegelnden Materials. Generell gilt: Je größer die Größe des Bodenflansches und je dicker das Material, desto breiter und tiefer ist das Profil der Rolle, d.h. es ist eine Funktion des Behälterformats und der Stärke des in seinen Komponenten verwendeten Metalls. Das bedeutet, dass derselbe Profiltyp verwendet werden kann, dessen Abmessungen jedoch je nach Größe des Behälters und der Metallstärken größer oder kleiner werden.

Zwischen den Feststellrollen für den ersten und zweiten Betrieb besteht der Hauptunterschied in ihrem Profil und ihrer Aufgabe, da der Hauptzweck des ersten Betriebswagens darin besteht, den unteren Flansch um den Haken des Gehäuses zu wickeln, während das Gehäuse geformt wird. Der Zweck des zweiten Arbeitswagens ist es, die bereits begonnene Versiegelung zu straffen und zu bügeln, um sie luftdicht zu machen. Schauen wir uns diese drei Schritte des Schließens genauer an.

Komprimierung:

Der zu verschließende Behälter – Körper und Boden – wird auf eine verstellbare Platte gestellt, die vertikal bewegt werden kann, so dass der Behälter zwischen dieser Platte und dem Verschließdorn gehalten wird.

Das Zusammendrücken erfolgt durch eine Feder, deren Hauptaufgabe darin besteht, die Relativbewegung des Behälters gegenüber dem Verschließdorn zu vermeiden und so die fortschreitende Umwandlung des Körperflansches und des Bodenflansches beim Verschließen zu ermöglichen.

Erste Operation:

Wie bereits angedeutet, wird beim ersten Verschließvorgang der Bodenflansch sanft über den Flansch des Dosenkörpers gerollt, wobei dieser gleichzeitig gefaltet wird, so dass sich sehr lose Haken bilden, die einen Zwischenraum zwischen seinen Wänden lassen. Der Anfang und das Ende dieses Schrittes ist in zwei Sequenzen in der Zeichnung Nr. 8 dargestellt.

Bild Nr. 8: Beginn und Ende eines ersten Schließvorgangs

Wie leicht zu erkennen ist, ist die korrekte Durchführung dieses ersten Vorgangs entscheidend für das Erreichen einer guten Abdichtung, und bei seiner Einstellung muss besondere Sorgfalt walten.

Ein Querschnitt der ersten Operation sollte eine gute Überlappung der Haken oder Falten des Körpers und des Bodens sowie das Fehlen von Verzerrungen bei der Bildung der Verbindung zeigen. Die Küvettentiefe nimmt während des ersten und zweiten Vorgangs leicht und allmählich zu.

Einige Details zur Verschlussbildung während des ersten Arbeitsgangs bei unregelmäßig geformten Körpern und Böden werden später gegeben; die Prinzipien der Akzeptanz sind jedoch sowohl für zylindrische als auch für unregelmäßig geformte Dosen gleich.

Zweite Operation:

Nach dem ersten Falzvorgang werden die fünf Metallschichten (zwei am Dosenkörper und drei am Boden) mit einer zweiten Formwalze zu einem luftdichten Falz zusammengedrückt. Der Vorgang des Zusammenziehens und Bügelns von Boden- und Körperhaken wird schrittweise durchgeführt. Abbildung 9 zeigt auch den Anfang und das Ende dieses Schrittes. Durch diesen Vorgang erhält der Verschluss eine ausreichende mechanische Festigkeit und Wasserdichtigkeit, um den verschiedenen Phasen des Herstellungs- und Vertriebsverfahrens der Verpackung unter normalen Einsatzbedingungen standzuhalten.

Bild Nr. 9: Beginn und Ende eines zweiten Schließvorgangs

Versiegeln des Verschlusses:

Am Verschluss sind zwei Dichtungszonen zu erkennen. Die Dichtung wird zunächst dadurch hergestellt, dass der Rand des Dosenkörpers, d.h. der Körperhaken, gegen die Gummi- oder Verbunddichtung, das Fressmaterial, das in der im Bodenflansch bzw. Bodenhaken gebildeten Falte liegt, gedrückt wird. Die Sekundärdichtung entsteht durch die Überlappung und Quetschung des Körperhakens und des Bodenhakens, auf der Innenseite der Dichtung.

Das Volumen, die Art und das Gewicht des Dichtungsgummis ändert sich vor allem mit dem Durchmesser der Behälter und variiert in seiner Zusammensetzung je nach dem Produkt, das im Behälter enthalten sein soll. Eine mangelnde Kompatibilität zwischen der Dichtungsmasse und dem Inhalt des Behälters kann zu einer Kontamination des Produkts und des Gummis führen, wodurch die Eigenschaften des Verschlusses erheblich beeinträchtigt werden.

Die Anwendung dieser Dichtungsmasse

wird mit Hilfe von Klebemaschinen durchgeführt

Das Auftragen dieser Dichtungsmasse kann durch verschiedene Techniken erfolgen: Tampon, Dusche oder Düse. Seine Regulierung zum Zeitpunkt der Anwendung muss mit äußerster Vorsicht erfolgen, um Leckageprobleme im Behälter zu vermeiden. Der Zweck des Verbundes ist es, den freien Raum und vorhandene Lücken innerhalb des Gehäuses auszufüllen.

Die so erhaltene Dichtung muss eine angemessene mechanische Festigkeit und eine ausreichende Wasserdichtigkeit unter normalen Einsatzbedingungen aufweisen.

Kritische Parameter des Verschlusses:

Die Hauptaspekte oder Faktoren bei der Bildung der Dichtung, die eine leckagefreie Verbindung ergeben, werden als kritische Akzeptanzparameter bezeichnet und lauten wie folgt:

– Dichtigkeit der Dichtung: Zeigt den Grad der Dichtigkeit an. Stellt sicher, dass die Doppeldichtung unter ausreichendem Druck steht.

– Eindringtiefe des Karosseriehakens: Bezeichnet die Aussparung des Karosseriehakens innerhalb der Netzhöhe des Verschlusses. Misst die Bildung der Primärdichtung.

– Überlappung: Die Überlappung der beiden Haken (Körper und Boden). Misst die Bildung der Sekundärdichtung.

Wir werden auf diese Konzepte später noch einmal genauer eingehen.

4º.- SCHLIESSVORGANG

A.- SCHLIESSER

Der Versiegelungsvorgang von Lebensmittelkonserven oder anderen Produkten wird in der

Dosenverschließmaschinen für Behälter oder Dosen

. Grundsätzlich lassen sie sich in zwei Hauptgruppen einteilen: zylindrische Dosenverschließer und unregelmäßige Dosenverschließer.

Zylindrische Dosenverschließer

Die meisten Dosen sind zylindrisch. Höhere Füll- und Schließgeschwindigkeiten können mit dieser Form leichter erreicht werden. Die Verschließmaschinen, die mit zylindrischen Kanistern arbeiten, werden in zwei Typen unterteilt:

-1º.- Solche, bei denen der Behälter während des Schließvorgangs rotiert. Sie können einen oder mehrere Köpfe haben und erlauben hohe Schließgeschwindigkeiten. Bei diesen Maschinen werden der Behälter und sein Deckel, die der Maschine getrennt zugeführt werden, zwischen dem Dorn und der Druckplatte platziert, wobei der Auswerfer den Deckel festhält, während die Platte nach oben fährt, bis sich der Behälter in der Schließposition befindet und gegen den Dorn gedrückt wird. In diesem Moment fangen die Druckplatte, der Behälter und der Dorn an, sich gemeinsam zu drehen und erzeugen den ersten Schließvorgang durch die Wirkung der entsprechenden Rollen, die sich auf ihren Armen annähern und durch eine Nocke angetrieben werden; dann wird durch ein analoges Verfahren der zweite Vorgang ausgeführt, die gleiche Platte und der Schließvorgang ist beendet.

Sie werden für die Herstellung von Dosen und auch für die Abfüllung bestimmter Produkte verwendet. Um die Schließgeschwindigkeit einer Maschine festzulegen, müssen Faktoren wie: Durchmesser des Behälters, zu verpackendes Produkt und Möglichkeiten des Produktaustritts berücksichtigt werden.

– 2º.- Diejenigen, die die Dose ohne Drehung während des Verschließvorgangs halten. Bei dieser Art von Verschließmaschine bleibt die Dose unbewegt, während sich der Verschließkopf der Maschine um die Dose dreht. In diesem Kopf sind die Rollenhaltearme untergebracht.

Es gibt auch Varianten dieses Typs von Vakuumiergeräten, die unter Vakuum für bestimmte Produkte wie Fleisch, Milchprodukte usw. arbeiten. Es gibt mehrere Möglichkeiten, ein Vakuum beim Befüll- und Verschließvorgang eines Behälters zu erreichen:

– Mechanisches Vakuum, mittels einer Vakuumpumpe, die den Behälter während des Versiegelns in einer hermetisch abgeschlossenen Kammer hält.

– Dampfvakuum, verdrängt Luft durch Einspritzen eines Dampfstrahls in den Kopfraum des gefüllten Behälters. Wenn der Dampf kondensiert, wird ein Vakuum erzeugt.

– Vakuum durch Heißbefüllung, das dadurch erreicht wird, dass der Behälter bis zum oberen Rand mit dem heißen Produkt gefüllt wird und sich dadurch ausdehnt, wenn er abkühlt und sein Volumen reduziert, entsteht im Inneren eine Vakuumkammer.

Je nach dem zu verpackenden Produkt wird der eine oder andere Verschließertyp gewählt, so dass der erste Fall für diätetische Produkte und der letzte für Fleischprodukte verwendet wird. Der Einsatz von Vakuum reduziert immer die Zyklusgeschwindigkeit.

Unregelmäßige Dosenverschließer

Der Begriff unregelmäßig umfasst alle Arten von Dosen, die nicht zylindrisch sind. Diese Verschließer sind für das Verschließen von länglichen, ovalen, rechteckigen, quadratischen oder birnenförmigen Dosen ausgelegt; sie arbeiten in der Regel mit niedrigen Geschwindigkeiten und haben einen komplexen Aufbau. Einige dieser Verschließmaschinen sind für den Betrieb unter Vakuum ausgelegt, was die mechanische Bedienung der Geräte zusätzlich erschwert.

Das Funktionsprinzip ist wie folgt: Die mit Produkt gefüllten Dosen gelangen entweder manuell oder maschinell in die Maschine bis zur Verschließplattform, die gemeinhin als „Druckplatte“ bezeichnet wird, bevor der Boden auf die Dose gesetzt wird. Die Positionierung des Behälters und des Bodens erfolgt daher wie bei einem runden Behälterverschließer.

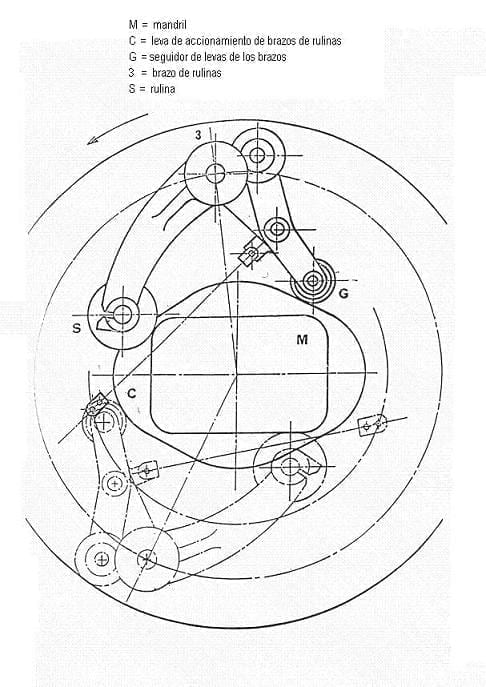

Bei diesen Maschinen sind die Walzen des ersten Arbeitsgangs, die in der Regel ein Paar sind, diametral gegenüberliegend angeordnet. Sie drehen sich um den Dorn und den Behälter, die stationär sind, und üben einen bestimmten Druck auf letzteren aus, der durch die Wirkung einer Nocke reguliert wird. Siehe Zeichnung Nr. 10.

Bild Nr. 10: Draufsicht auf einen Verschlusskopf für rechteckige Behälter

Dann kommen in ähnlicher Weise die zweiten Arbeitswalzen zum Einsatz. Nach Beendigung des Verschlusses und der Trennung der zweiten Arbeitsarme wirkt der Auswerfer, der den Behälter vom Dorn trennt und die Druckplatte bei ihrer Absenkbewegung begleitet.

Einige vakuumunregelmäßige Dosenverschließer, die von Hand beschickt werden, heben die Dose in zwei Stufen an. Das bedeutet, dass nach dem Aufsetzen der Dose auf den Teller die mechanische Bewegung der Maschine die Dose bis zu einem Punkt unterhalb der Verschließwalze anhebt. In dieser Position wird das Vakuum in der Verschlusskammer erzeugt. Dieses Vakuum löst die zweite Hubbewegung aus, die die Dose anhebt, um den Beginn des Verschließvorgangs zu ermöglichen. Höhere Geschwindigkeitsnähmaschinen arbeiten normalerweise mit einer Vorvakuumstation vor dem Verschließen.

Einige Typen von Drehsternen erlauben eine Erhöhung der Geschwindigkeit, überschreiten aber selten 100 Dosen/Minute. Wenn es nicht möglich ist, eine Trennung zwischen dem Gehäuse und seinem Boden vor Beginn des Verschließvorgangs aufrechtzuerhalten, ist es notwendig, speziell konstruierte Böden zu verwenden, die einen Durchgang für das Entweichen der Luft aus dem Inneren der Dose bieten. Dies wird durch Einkerbungen am unteren Flansch erreicht, die auf dem Flansch des Gehäuses aufliegen, das Niveau des Flügels leicht anheben und so einen freien Raum für den Austritt der Innenluft lassen. Ohne diese Trennung würde der Flansch des Dosengehäuses über das Gummi des Bodenflansches schnappen und eine Dichtung erzeugen, die verhindern würde, dass im Inneren der Dose ein Vakuum erreicht wird. Diese spezielle Art von Hintergrund wird oft als „Dimple“-Hintergrund bezeichnet. Auf die Komplexität des Schließens von unregelmäßigen Containern kommen wir später noch zurück.

Grundlegende Teile des Verriegelungswerkzeugs

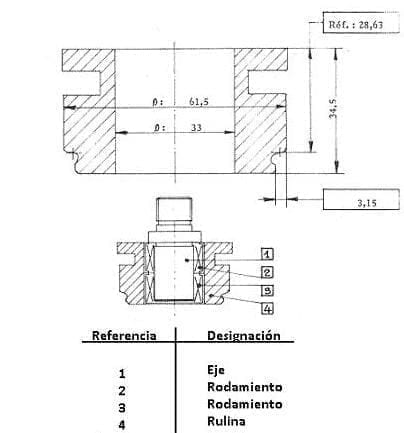

Rulinen: Das sind Stahlrollen bei Behälterherstellern oder spezieller Edelstahl bei Dosenherstellern, mit einem sehr hohen Härtegrad. Sie sind auf einer Welle oder auf Lagern montiert. Siehe Abbildung Nr. 11

Bild Nr. 11: Rulina schließen

Die hier gezeigte Rolle ist vom Typ mit doppelter Führung, und es ist die Montage ihrer Welle mit den entsprechenden Lagern zu sehen. Die auf der Zeichnung angegebenen Maße beziehen sich auf die für einen bestimmten Verschließertyp geeigneten Maße – FMC. 521 -. Die in einem Rechteck eingeschlossenen Maße sind grundlegend für eine korrekte Passung, da sie die Abstände vom Referenzpunkt in der Kehle des Staplers bis zu seinem Absatz (3,15 mm) und zu seiner Führungsfläche (28,63 mm) markieren.

Die Arbeitsbereiche dieser Rollen sind mit speziell geformten Silhouetten, den sogenannten „Schließprofilen“, gestaltet. Der Arm, in den sie eingesetzt werden, führt automatisch eine Annäherungs- und Trennungsbewegung in Bezug auf den Dorn durch. Diese Bewegung wird durch einen Nocken gesteuert.

Ihre Aufgabe während der Schließung und ihre Leistung während der Schließung wurden bereits oben beschrieben. Die Form und die Abmessungen der Walzenprofile haben einen entscheidenden Einfluss auf die Dichtheit der Dichtung. Die Rillen der Walzen müssen eine ausgezeichnete Oberflächengüte aufweisen. Je besser die Oberflächengüte, desto besser sind die Ergebnisse.

Rulina der ersten Operation: Ihr Profil ist immer tief und schmal, wobei die Wölbung des unteren Randes stärker ausgeprägt ist als die des oberen. Siehe Abbildung Nr. 8. Das Profil dient als Generatrix, um die Haken des Körpers und des Bodens zu bilden. Sie dient dazu, das Metall des Bodenflansches mit dem des Gehäuseflansches aufzurollen, wobei der letztere in den ersteren eingesetzt wird. Siehe Abbildung Nr. 8. Der resultierende Befestiger hat eine abgerundete äußere Form und ist niedriger als der fertige Befestiger.

Zweite Operation Rulina: Ihr Profil ist flacher und höher als das der ersten Operation und weist an der Oberkante eine stärkere Krümmung auf. Siehe Abbildung Nr. 9. Wie bereits erläutert, führen Sie die Endbearbeitung durch, indem Sie das im ersten Arbeitsgang geformte Verbindungselement gegen den Dorn drücken, so dass die Haken flach und gerade sind. Siehe Abbildung Nr. 9.

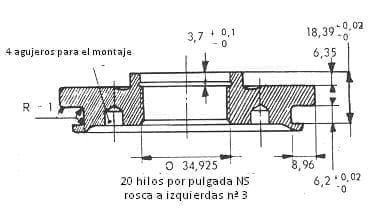

Dorn: Es handelt sich um eine auf einer Welle montierte Platte mit einem Flansch oder einer Lippe, die auf den zu verschließenden Boden passt und deren Eigenschaften vom Behälterhersteller abhängen. Siehe Abbildung Nr. 12. Seine Abmessungen beeinflussen auch die Form und Konfiguration des Verschlusses, da er als Stützbasis für die Wirkung der Rollen dient.

Der in Abbildung 12 im Schnitt gezeigte Dorn ist ein typisches Beispiel für ein rundes Behälterfutter, das mit geführten Rollen verwendet werden soll. Er hat ein linksgängiges Zentralgewinde mit Feingewinde, damit er sich beim Drehen im Uhrzeigersinn nicht löst. Er ist an seiner Unterseite mit vier Bohrungen für einen Spezialschlüssel zur Montage und Demontage versehen. Auf der gleichen Seite befindet sich eine Aussparung für das Bodenprofil.

Bild Nr. 12: Beispiel eines Rundbodenfutters

Die Lippe ist leicht konisch geformt, um das Auswerfen des geschlossenen Behälters zu erleichtern und sich besser an die Ausgangsform des Kolbens anzupassen. In der Vergangenheit wurde die Lippenoberfläche gerillt, um ein Verrutschen des Bodens beim Schließen zu verhindern. Diese Praxis wurde jedoch abgeschafft, da sie den Schutzlack auf der Außenseite des Bodens beschädigte, was in der Folge zu einer Oxidation in diesem Bereich führte. Sein Mittelteil ist ausgehöhlt, was dazu dient, die Dehnungsringe und Stufen des Profils der Bodenplatte zu sparen.

Die Lippe des Dorns wird durch vier Grundmaße definiert, die in Abbildung Nr. dargestellt sind. 13

Abbildung Nr. 13: Profil der Lippe eines Dorns

Diese sind

– Lippenhöhe S1. Der Wert von S1 ist mit der Zellentiefe (A) des Bodens verknüpft. SEFEL schlägt folgende Formel für die Bestimmung vor:

oder S1 = A + 0,13 für alle runden Böden mit einem Durchmesser von 60 mm oder mehr.

oder S1 = A + 10 bei Durchmessern kleiner als 60 mm.

– Lippenneigungswinkel: Sein normaler Wert ist 4º. Von SEFEL zugelassener Betrag

– Radius der Basis der Lippe P1 . Der Normalwert liegt bei 1 mm. Von SEFEL zugelassener Betrag.

– Durchmesser am Referenzpunkt N2: Der Durchmesser N2 ergibt sich aus dem Durchmesser des unteren Stempelkastens (B1), d.h. aus dem Teil, der den Durchmesser der Bodenwanne definiert. SEFEL empfiehlt die folgende Formel :

N2 = B1 + 0,12

Kompressionsplatte:

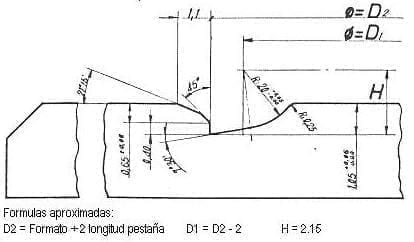

Wie bereits erwähnt, dient er als Auflage für den Behälter, zentriert ihn und überträgt den Druck der Feder auf den Dorn. Seine Form hängt von der Form des Behälterendes ab. Bei Dosenverschließern für die Dosenproduktion hat er ein Profil, das das des Flansches des Behälterkörpers kopiert; bei Füllverschließern hat er auf seiner Oberfläche Kanäle, die mit dem Verschluss seines Bodens übereinstimmen, um die Dose in der richtigen Position zu fixieren. Siehe Abbildung Nr. 14. Sie stellt das Profil einer Verschließerplatte für die Behälterfertigung vor und gibt die Näherungsformeln für die Bestimmung ihrer Maße in Abhängigkeit vom zu verschließenden Format an.

Bild Nr. 14: Profil der Druckplatte für den Verschließer der Behälterhersteller

Er ist auf einer Welle montiert. Im Ruhezustand befindet er sich in einem größeren Abstand zum Dorn als der Behälter mit dem Boden zum Zeitpunkt des Schließens. Der Druck wird durch Einwirkung auf diese Platte reguliert, wir werden später darauf zurückkommen, wenn wir die Einstellung eines Verschließers besprechen.

Auch die Zentrierung des Futters hat einen Einfluss beim Schließen. Sie muss perfekt zur Welle zentriert sein und möglichst parallel zum Spannfutter verlaufen.

Auswerfer:

Alle automatischen Verschließmaschinen sind mit Auswurfmechanismen ausgestattet, die gleichzeitig die korrekte Position des Bodens auf dem Behälter vor Erreichen der Schließposition sicherstellen. Außerdem trennt der Auswerfer den verschlossenen Behälter vom Dorn, sobald der Verschluss hergestellt ist.

Dieser Auswerfer ist eine federbelastete Welle mit einer kleinen Platte an ihrem Ende, die in einer Bohrung in der Mitte des Futters untergebracht ist. Er ist mit einer hin- und hergehenden Bewegung (aufsteigend-absteigend) ausgestattet, die in der Mitte des Bodens wirkt. Siehe Abbildung Nr. 15

Bild Nr. 15: Verschlusskopf für Aerosolkuppeln und -böden mit Auswerfer

Der in Abbildung Nr. 15 gezeigte Kopf ist der eines horizontalen Kopfverschließers zum Verschließen von Domen und Böden für Aerosoldosen. Der obere Teil der Zeichnung zeigt den Schnitt eines Dome-Kopfes, in diesem Fall ist der Extraktor kürzer, um Platz für die größere Höhe des Domes zu lassen. Der untere Teil der Zeichnung zeigt den Fall von Böden, die eine konkave Form haben.

Bei Verschließmaschinen mit Dampfinjektion zur Erzielung eines Vakuums ist eine vollständige Synchronisation der Bewegungen der Druckplatte und des Auswerfers erforderlich. Mit zunehmender Geschwindigkeit wird die Einstellung des Auswerfers immer kritischer und muss umso genauer sein, je schneller Sie arbeiten.

B.- SCHLÜSSE

Zylindrische Dosendichtungen

Die heutigen Dosenverschließer für zylindrische Behälter, sowohl stationär als auch rotierend, produzieren gleichmäßige, qualitativ hochwertige Verschlüsse mit wenigen Problemen bei der Metallumformung. Die eingeführten Änderungen in der Dicke des Bodenmaterials mit erheblichen Dickenreduzierungen haben jedoch eine Neukonstruktion des Bodenflansches erzwungen, um eine hohe Qualität der Dichtung zu erhalten. Wir werden später darauf zurückkommen.

Die sehr häufige Verwendung von gestopften Verpackungen in verschiedenen Sektoren, wie z. B. Fisch und Fleisch, hat das Risiko von Qualitätsmängeln im Verschluss, die sich in Veränderungen durch Auslaufen niederschlagen würden, deutlich reduziert. Bei der Verwendung von dreiteiligen Dosen mit elektrisch geschweißten Seitennähten gibt es immer einen Bereich geringerer Qualität in der Überlappung von Boden- und Rumpfhaken, der mit dem Bereich der Seitennaht zusammenfällt, aufgrund einer durch das Schweißen verursachten Zunahme der Dicke des Rumpfhakens. Dieser Effekt wird bei Behältern mit einer gequetschten – oder gekräuselten – Seitennaht durch die Verwendung von thermoplastischem Zement als Dichtungsmaterial in einem Maße verstärkt, das gefährlich sein kann. Natürlich wird durch die Einschränkungen bei der Verwendung dieser Art von Verpackungen für unverarbeitete Produkte das Risiko des Auslaufens erheblich reduziert. In jedem Fall müssen die angewandten Standards für die Akzeptanz des Verschlusses sicherstellen, dass eine angemessene Integrität in diesem Hochrisikobereich der Naht erhalten bleibt.

Vergleicht man die Qualität des jetzt erreichten Verschlusses bei der allgemeinen Verwendung von dreiteiligen, elektrisch geschweißten oder tiefgezogenen Behältern mit derjenigen, die früher mit gecrimpten, mit Zinn-Blei-Lot geschweißten Behältern erzielt wurde, so haben sich die Ergebnisse deutlich verbessert, da der Verschluss über den gesamten Umfang gleichmäßig bleibt, ohne risikoreiche Bereiche aufzuweisen, obwohl es im Bereich der elektrisch geschweißten Naht immer einen Punkt mit geringerer Qualität gibt, wie wir bereits angedeutet haben.

Unregelmäßige Dosennähte

Es gibt eine Reihe von Märkten, die unregelmäßig geformte Dosen verwenden, wie z. B.: Fleisch, Fisch und Speiseöle. Allerdings ist es bei diesen Dosen mit unregelmäßigem Körper und Boden schwieriger, qualitativ hochwertige Nähte zu erzielen, als bei zylindrischen Dosen.

Dies wird besser verstanden, wenn wir uns wieder daran erinnern, wie diese Dosen versiegelt werden. Nachdem der Boden auf den Behälterkörper aufgelegt wurde, wird die gesamte Baugruppe auf die Druckplatte gesetzt. Dadurch wird sie angehoben und die untere Mulde in der Verriegelungsdornplatte abgelegt. Die Arme, die die Schließrollen tragen, beginnen ihre Einwärtsbewegung – denken Sie daran, dass es normalerweise für jeden Vorgang ein diametral gegenüberliegendes Rollenpaar gibt – und berühren den unteren Flansch. Sobald dieser Kontakt hergestellt ist, beginnt der Vorgang der Metallverformung. Die Rollen des ersten Vorgangs bewegen sich progressiv nach innen, wenn die Dose umgedreht wird. Durch den Verformungsvorgang wird durch die Einwirkung der Walze eine Metallwelle vor dem Walzenprofil erzeugt. Bei zylindrischen Dosen ist diese Welle gleichmäßig über den Zyklus des ersten Verschließvorgangs verteilt. Bei unregelmäßigen Dosen funktioniert dieser Formgebungsvorgang auf die gleiche Weise, außer dass die Materialwelle, die vor der Dose läuft, wenn die Walze des ersten Vorgangs die Dose umrundet, an jeder Ecke abgelagert wird. Diese fehlende Metallkontrolle an den Ecken führt oft zu Falten und Knicken im unteren Haken des ersten Schließvorgangs.

Wenn der Zyklus des zweiten Dichtungsvorgangs beginnt, wiederum normalerweise mit Hilfe von zwei Rollenarmen, wird die Verbindung zusammengedrückt, um mit Hilfe der Gummidichtung eine dichte Abdichtung zu erzeugen, wobei die Dichtung unter ausreichendem Druck gehalten wird, um eine leckfreie Abdichtung zu erzeugen. Logischerweise gilt: Je kleiner der Radius der unregelmäßigen Dosenecke ist, desto größer ist die Gefahr, dass sich starke Falten bilden und das Siegel verfälschen. Es gibt verschiedene Methoden, um das Risiko von Knicken und Falten in den Ecken zu reduzieren. Das Hintergrunddesign spielt bei der Lösung dieser Probleme eine entscheidende Rolle.

Wenn das Material des unteren Flansches an jeder Ecke reduziert wird, wird die Metallwelle, die sich an dieser Stelle während des ersten Schließvorgangs ablagert, verkleinert. Dadurch entsteht ein gleichmäßigerer unterer Haken an den geraden Seiten und Ecken. Offensichtlich ist es notwendig, einige minimale kritische Parameter zu definieren und daraus die Reduzierung der Breite des Flansches zu berechnen, um das Material auszugleichen, das in jeder Ecke während des Schließens abgelagert wird. Für weitere Informationen empfehlen wir die Lektüre des Werkes:

– Rechteckige Behälterverschlüsse

Maschinenhersteller haben in Zusammenarbeit mit Metallographen das Design von Falzvorgängen untersucht, um das Material in den Ecken von unregelmäßigen Dosen richtig zu kontrollieren. Die Reduzierung des Flügelmaterials an den Radien erfolgt schrittweise, beginnend vor dem Ende des geraden Abschnitts des Flügels. Auch Rollen für den Erstbetrieb beginnen ihre Kurvenbewegung in der Regel allmählich, etwas vor dem Ende der geraden Seite und vor Erreichen des Radius der Dose. Dies ermöglicht eine bessere Kontrolle der Hakenbildung an den Speichen.

Eine weitere Möglichkeit, den Verschluss zu verbessern, besteht darin, dass der erste Arbeitsgang desselben in zwei Umdrehungen um die Dose erfolgt, anstatt in einer und einem Bruchteil, wie es bei den runden Behältern der Fall ist. Dadurch kann das Metall des Flügels gleichmäßiger und progressiver geformt werden, wodurch die Gefahr von Falten und Knicken verringert wird.

– Wenn Sie hier klicken, können Sie den 2. Teil dieser Arbeit aufrufen.

Zurück zu Double Closing World Dosen

0 Comments