Arten von Stempeln, die in der Metallbearbeitung in der metallverarbeitenden Industrie verwendet werden, ihre Konstruktion und Reparatur.

EINFÜHRUNG ARTEN VON STEMPELN

In allen Werkzeugen, die in der metallografischen Industrie verwendet werden, gibt es einen oder mehrere Arten von Stempeln unter den Komponenten. Innerhalb einer Matrize wird der Stempel in die Stempelhalterplatte eingespannt und seine Funktion besteht darin, zusammen mit der Klinge – oder dem Messer – aus einem Blechstreifen, der quer zur Presse, auf der er montiert ist, zugeführt wird, Kappen – oder andere Elemente – zu formen.

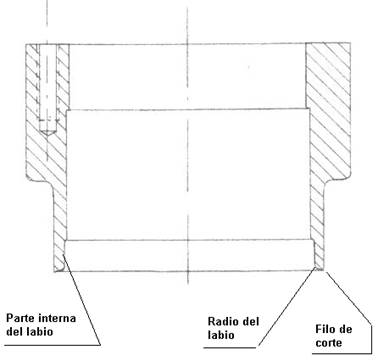

Die verschiedenen Arten von Stempeln sind einer der wichtigsten Teile der Matrize, da dieser Teil die wichtigste Arbeit verrichtet. Stanzen erfüllen mehrere Aufgaben. Die wichtigsten werden von seiner Lippe ausgeführt – siehe Abbildung Nr. 1 – und diese sind:

– Schneiden des Materials durch den Aufprall seiner „Schneide“ auf die Kante der Klinge.

– Halten Sie das geschnittene Material fest gegen die obere Fläche des Bügelrings, während Sie das Werkstück formen. Er tut dies mit der Basis seiner „Unterlippe“.

– Erleichtert durch den „Radius seiner Lippe“ das Fließen des äußeren Teils des Materials nach innen, zur Bildung des entsprechenden Profils des von ihm hergestellten Deckels oder tiefgezogenen Behälters.

– Bestimmen Sie den Außendurchmesser des Deckels – oder Behälters – der durch den Durchmesser der „Innenlippe“ des Stempels bestimmt wird.

– Praktisch alle Elemente, die den oberen Teil der Matrize ausmachen, sind in oder um den Stempel herum montiert.

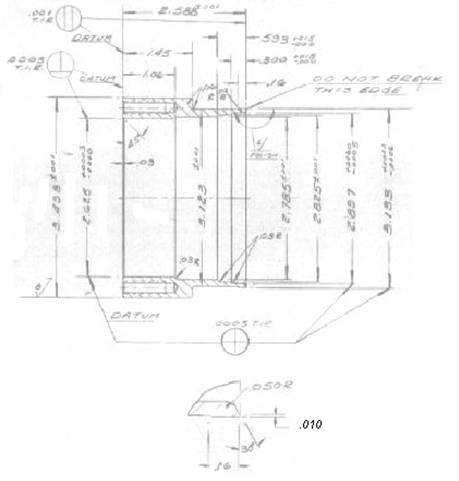

Abbildung 1: Schnitt durch die typische Form eines Stempels und Bezeichnung der Teile seiner Lippe.

Bild Nr. 1 zeigt die klassische Silhouette einer Schneidstanze für Kappen/Böden. Der wesentliche Teil davon ist der untere Bereich oder die Lippe, auf der die kritischen Kontaktpunkte zwischen ihr und dem Weißblech oder dem Material, das für die Herstellung des zu erhaltenden Produkts verwendet wird, markiert sind.

Im Laufe dieser Arbeit werden wir ausführlich auf die Bedeutung von Stempeln, deren Konstruktion und Wartung eingehen. Tatsächlich variieren ihre Eigenschaften je nach Verwendungszweck des Werkzeugs.

STANZTYPEN

Eine erste Einteilung der in dieser Branche verwendeten Stempeltypen kann entsprechend ihrer Verwendung vorgenommen werden. Sie können also darüber sprechen:

– A: Stanzen für Deckel/Böden. Sie zeichnen sich dadurch aus, dass sie eine dünne Lippe haben, die sich aus dem geringen Unterschied zwischen dem Schnittdurchmesser und der Außenseite der Kappe ergibt. Sie werden in der Regel in einem Stück gefertigt.

– B: Stanzen für Kapseln und tiefgezogene Behälter. D.h. solche, die für Deckel von Gläsern, tiefgezogenen Behältern mit geringer Höhe oder für die erste Bedienung von Behältern des Typs DRD oder DWI verwendet werden. Die Höhe der Schürze des erhaltenen Stücks ermöglicht es, dass die Stanzlippe eine dicke Wand hat. Sie werden in der Regel in mehreren Teilen gebaut, die konzentrisch aneinander montiert sind.

Sie könnten z. B. auch nach der Art des Werkzeugs, an dem sie montiert sind, klassifiziert werden:

– A: Matrizenstempel mit Führungssäulen. Sie sind auf einer Stempelhalterplatte montiert und haben die Form der in Abbildung Nr. 5 gezeigten.

– B: Stempel für Matrizen ohne Säulen, oder Luftmontage. Sie haben in der Regel einen Griff oder Stempelhalter, mit dem sie an der Presse befestigt werden können, und ihre Konfiguration ist wie in Abbildung Nr. 2 dargestellt.

Eine weitere Klassifizierung ist in Bezug auf den Härtegrad, der gegeben ist. So können sie sein:

– A: Weiche Schläge. Sie sind auf eine Härte von 40 – 42 HRc wärmebehandelt. Sie werden paarweise mit Stahlklingen der Härte 60 – 62 HRc verwendet, ihre Wartung ist einfach und sie werden vor allem für nicht gerundete Produkte und niedrige Produktionen verwendet. Wir werden später darauf zurückkommen.

– B: Harte Schläge. Sie bestehen aus nicht verformbarem Werkzeugstahl und sind auf ca. 60 HRc behandelt. Sie werden mit Stahlklingen oder besser mit Wolframkarbid-Einsatz verwendet. Der Einsatz ist bei großen Produktionen weit verbreitet.

In dieser Arbeit gehen wir von einer Klassifizierung nach ihrer Verwendung aus.

TYPEN VON STEMPELN FÜR MATRIZEN

Wir haben bereits gesagt, dass sie eine dünne Lippe haben. Ihr kritischer Bereich, der sorgfältige Aufmerksamkeit erfordert, ist diese Lippe. Um sie genauer zu untersuchen, werden wir sie nach ihrer Endhärte untersuchen.

1º.- WEICHE ODER HALBGEHÄRTETE STANZEN

Es sind solche, deren Verwendung bis in die Anfänge dieser Industrie zurückreicht. Sie bestehen aus Chrom-Nickel-Stahl, der auf die Endhärte von 40 – 42 HRc vorbehandelt geliefert werden kann. Dadurch können sie mit den entsprechenden Werkzeugen vollständig bearbeitet werden, was ihre Endbearbeitung erleichtert, da das Teil nicht nachträglich wärmebehandelt werden muss.

Sie bilden ein Arbeitspaar mit Stahlklingen, die härter als Stempel sind – 60 bis 62 HRc – und aus nicht verformbarem Werkzeugstahl bestehen. Die Arbeitszeit zwischen den Reparaturen ist bei diesen Stempeltypen kürzer als bei den Klingen.

Seine Verwendung ist sehr nützlich für rechteckige, ovale oder nicht rund geformte Deckelformen. Der große Vorteil ist, dass es die Bearbeitung des meist komplexen, auf zusammengesetzten und geraden Radien basierenden Schneidenprofils erleichtert, da seine Härte eine manuelle Retuschierarbeit auf der Werkbank durch den Einstellmechaniker unter Verwendung von Einstellschablonen ermöglicht. Diese Arten von Stempeln können aufgrund ihrer Wirtschaftlichkeit auch für wenig genutzte Werkzeuge verwendet werden.

Der Aufbau entspricht dem in Abbildung 2 gezeigten Typ. Er hat eine Arbeitslippe mit einem Winkel von 12º für rechteckige Matrizen und etwas mehr – 15º oder 16º – für runde Matrizen, und einen Radius von ca. 1 mm. Wenn Sie Stahl sparen wollen, können Sie einen Griff oder Stempelhalter aus Kohlenstoffstahl verwenden.

Abbildung Nr. 2: Weiche Matrize für rechteckige 1/4-Schlägerkappen

Die Hauptschwäche dieses Stempeltyps ist die reduzierte Lebensdauer der Schneide, da sie sich leicht abnutzt. Jedes Mal, wenn dies geschieht, muss es neu gemacht werden und dies führt zu einer Verringerung der Höhe. Wenn sich dieses Maß verringert, müssen auch die Höhen der darin befindlichen Teile angepasst werden. Zu diesem Zweck wird im Inneren des Stempels und unter der Mitte des Stempels eine Unterlegscheibe angebracht, die jedes Mal, wenn das Ende der Lippe neu aufgebaut werden muss, in der Höhe reduziert wird. Eine weitere Möglichkeit bei runden Stempeln ist, zunächst eine dicke Wand an der Basis zu belassen, die als Stütze für das Mittelstück des Stempels dient, damit dieser bei Bedarf abgesenkt werden kann.

Aufgrund der oben genannten Eigenschaften sollte der Einsatz dieser Stempel auf die Bearbeitung von niedrig temperierten Werkstoffen – Weißblech oder TFS – beschränkt werden, da die Einsatzzeit ohne Wartungsbedarf länger ist.

Halbgehärtete Stempelreparatur (40 – 43 Rockwell C)

Wenn eine Reparatur dieser Stanzen erforderlich ist, gehen Sie wie folgt vor:

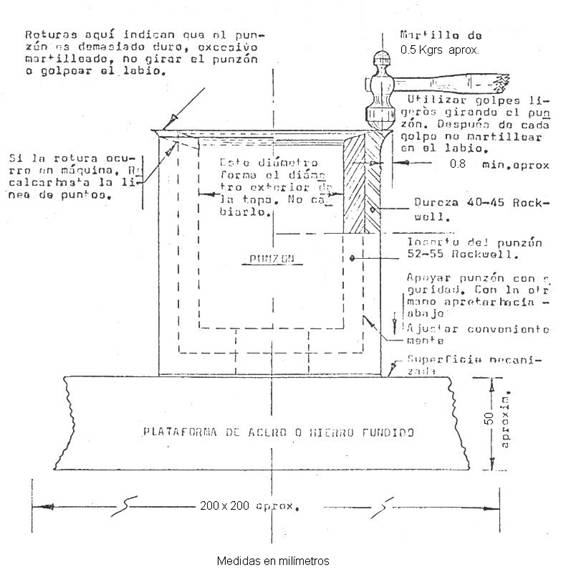

- A) Bearbeiten Sie den Mund des Stempels in einem Winkel von 30º und erhalten Sie mit dieser Neigung eine ebene Fläche von 1,5 mm. vor dem Stauchen.

- B) Hinterschneiden Sie das Stempelmaulteil ausreichend, so dass die Außenseite des Stempels auf eine Höhe von mindestens 2,5 mm und der Innendurchmesser des Stempels ggf. auf das richtige Maß geschliffen werden kann. Der Zweck dieses Stauchens ist die Vergrößerung des Schneiddurchmessers, der später an den Durchmesser der Matrize angepasst wird. Da dieses Stauchen an kaltem Stahl erfolgt, kann es bei unzureichender Sorgfalt zu Brüchen an der Stanzlippe kommen. Es ist vorzuziehen, die Beanspruchung in zwei oder drei Serien von kleinen Schlägen durchzuführen, bevor die endgültige Serie von Schlägen mit größerer Intensität ausgeführt wird. Es ist wichtig, den Stempel während des Schlagens langsam zu drehen, damit die Hammerschläge nicht an der gleichen Stelle Spuren erzeugen und man so in zwei oder drei Umdrehungen oder Durchgängen eine neue Lippe des Stempels erhält.

Falls bei der Durchführung dieser Aufgabe kleine Brüche an der Lippe des Stempels entstehen , muss dieser Bereich bearbeitet werden, bis der Bruch verschwindet, und dann wieder mit der Wiederholung des Stauchens fortfahren. Es ist sehr wichtig, dass die Schlagfläche des Hammers so glatt wie möglich ist. Der zu verwendende Hammer muss zwischen 0,5 und 1 Kgr. liegen.

- C) Prüfen Sie, ob die Stempelsitzfläche eben und gratfrei ist, und korrigieren Sie ggf. mangelhafte Bedingungen. Eine vorgeschlagene Methode zum Schleifen der Rückseite des Stempels ist, den Stempel mit dieser Rückseite nach dem Stauchvorgang zunächst auf die Flachschleifmaschine zu legen, um die gestauchte Oberfläche zu schleifen, und dann den Stempel umzudrehen und die Rückseite zu schleifen. Bei der Montage des Stempels für diese Schleifarbeiten sollte darauf geachtet werden, dass die zylindrische Fläche des Montage- oder Einstichbereichs rechtwinklig zur Stempelrückseite bleibt.

- D) Montieren Sie den Stempel auf der Rundschleifmaschine, zentrieren Sie vom Stempelsitz aus und prüfen Sie, ob die Außen- und Innendurchmesser des Stempels konzentrisch sind und kontrollieren Sie deren Maß, schleifen Sie sie, falls erforderlich, auf die angegebenen Durchschnittswerte.

- E) Es ist notwendig, die Höhen einzustellen, entweder durch Absenken der inneren Unterlegscheibe, auf der die Mitte des Stempels sitzt, oder, wenn es sich nicht um diese Ausführung handelt, durch Vertiefen des Mittelsitzes direkt am Stempel. Prüfen Sie die Stempelanordnung erneut mit dem Indikator, um sicherzustellen, dass sie sich nicht bewegt hat, und beenden Sie das Schleifen des Sitzes. Eine Vertiefung des Unterlegscheibensitzes oder der Stempelmitte kann notwendig sein, um einen Oberflächenfehler zu korrigieren oder um die Höhe zwischen diesem Sitz und der Stempelfläche wiederherzustellen. In diesem Zusammenhang sollte die Länge aller Montageschrauben überprüft werden, um zu vermeiden, dass sie in ihren Gewindebohrungen zu lang sind.

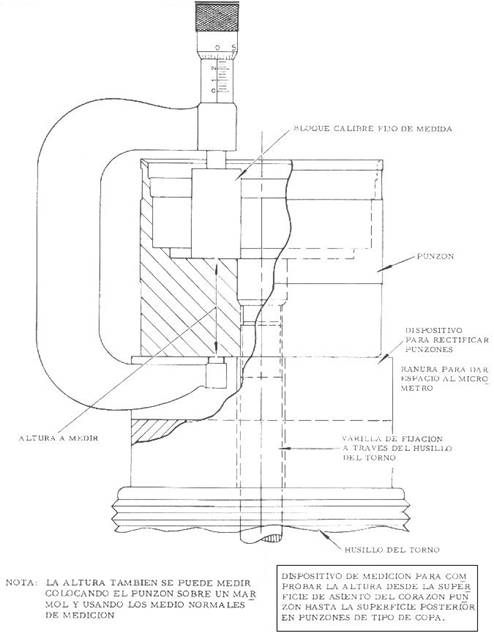

- F) Bei Doppelmatrizenstempeln ist es wichtig, dass die Sitze der Stempelspitzen oder Unterlegscheiben bei der Montage der Stempel auf dem gleichen Höhenniveau liegen, um korrekte Böden in beiden Matrizen zu erhalten. Die Höhe von der Rückseite der Stempel bis zu den Mittelsitzen muss daher innerhalb der angegebenen Toleranzen liegen. Ein Beispiel für ein Testverfahren ist in Abbildung 3 zu sehen.

Bild Nr. 3: Höhenkontrolle an einem Stempel

Die meisten der hier gegebenen Hinweise gelten auch, wenn die Stanzen für Kapseln oder tiefgezogene Behälter vorgesehen sind. Wir werden darauf zurückkommen.

2º.- HARTE SCHLÄGE

Sie sind der am häufigsten verwendete Typ von Stempeln. Der Einsatz ist immer dann sinnvoll, wenn es sich um großvolumige Kappenformate handelt. Sie sind aus nicht verformbarem Werkzeugstahl gefertigt und haben eine Härte in der Größenordnung von 60 HRc. Die Klingen, die mit ihnen verwendet werden, können aus Stahl sein, von etwas höherer Härte – 62 HRc – oder besser von der Art, die einen Hartmetall-Einsatz in der Schneidzone enthält.

Der Aufbau entspricht dem in Abbildung 5 gezeigten Typ. Die Maße darauf sind in Zoll angegeben. Die grundlegenden Unterschiede zu einem Softstempel sind, abgesehen von seiner Härte, folgende:

– Die Neigung der Schneidlippe, die bis zu etwa 30° zunimmt.

– Auch der Radius dieser Lippe ist tendenziell etwas größer, in der Größenordnung von 1,25 mm.

– Beim Abflachen der Schneidkante, die auf ca. 0,25 mm reduziert wird

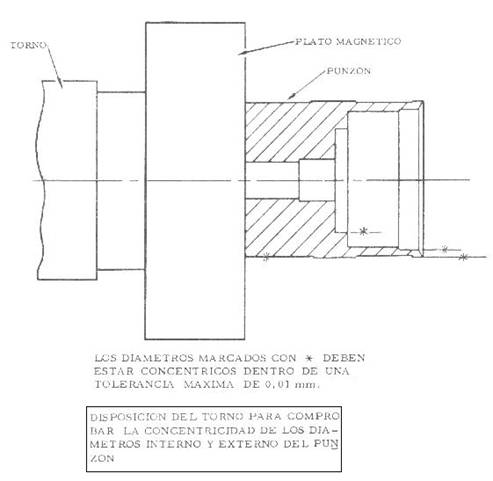

Bild Nr. 4: Prüfen der Konzentrizität von Durchmessern an einem Stempel

In dieser Zeichnung ist der Stempel ohne Griff dargestellt.

G) Nach der 2,5-mm-Einstellzone zwischen Stempel und Messer muss der Durchmesser des Stempels um 0,15 mm auf einer Länge von ca. 15 mm von der Vorderseite des Stempels reduziert werden. Dies geschieht, um die Reibung der Schneide des Messers und des Abstreifers an den Wänden des Stempels zu begrenzen. Bei letzterem wird der gleiche Effekt dadurch erzielt, dass die Lippe der Riemenklemme innen abgesenkt und mit einer Messing-Lotperle gefüllt wird, die ein weiches Material ist. Bei Matrizen für unrunde Deckel ist die letztere Lösung einfacher zu realisieren.

H) Bei der Begradigung des Winkels des Stempelmauls ist es ratsam, einen kleinen flachen und horizontalen Bereich von einigen Zehntelmillimetern an der Kante der Schneidkante zu belassen, um diese zu verstärken, damit sie nicht leicht einschneidet. Wie wir bereits angedeutet haben, beträgt dieser Winkel bei rechteckigen Stempeln etwa 12º und bei runden Stempeln etwas mehr. In jedem Fall muss es für den Bügelring genau so sein, um ein einwandfreies Bügeln des Materials während des Stanzvorgangs zu gewährleisten.

Besondere Vorsicht ist geboten, wenn wir die Gradzahlen in einer rechteckigen Stanze im Bereich der vier Ecken nacharbeiten, denn wenn wir nicht aufpassen, können wir in diesem Bereich zu viel Material abtragen, und wenn der Flansch des Deckels geformt wird, bleibt er nicht in der richtigen Neigung stehen, so dass der erhöhte Rand des Deckels erscheint.

Der letzte wichtige Schritt der Stempelanpassung ist das Ausformen des Radius. Es kann von Hand und mit speziellen Steinen in seiner Maserung und richtig geschmiert durchgeführt werden. Der Radius muss perfekt poliert sein und sein Wert zwischen 0,75 mm und 1,25 mm liegen.

I) Nach Beendigung des Schleifens oder der Reparatur sollte die Konzentrizität der Stempeldurchmesser überprüft werden, bevor sie aus der Werkzeugmaschine entfernt werden. Siehe Abbildung Nr. 4

Bild Nr. 5: Typischer Hartbodenstempel

Andere Varianten sind üblich:

– Entfernen des Griffs oder des Stempelhalters.

– Soll ein bodenloses Stück sein, um das Schleifen und die Montage zu erleichtern.

Die letztgenannten Unterschiede sind durch die Konstruktion des gesamten Werkzeugs bedingt, da bei Werkzeugen mit Führungssäulen immer harte Stempel verwendet werden, die zudem mindestens doppelt gelocht sind.

Reparatur von gehärteten Stempeln (61 – 62 Rockwell C)

Bei der Verwendung von harten Stempeln ist der Einstellvorgang weniger kompliziert als bei halbharten Stempeln. Die folgenden Schritte sollten durchgeführt werden:

Messen Sie den Verschleiß am Innendurchmesser des Stempels. Wird eine Abnutzung von bis zu 0,04 mm über dem maximalen Fertigungsgrenzwert festgestellt, d.h. wenn die Innenseite der Lippe des „Stempels“ – diejenige, die die Wölbung des Flansches der Kappe bildet – eine Abnutzung – Zunahme des Durchmessers – von mehr als 0,04 mm aufweist, muss die Lippe – falls zulässig – neu gefertigt werden oder das Teil muss zurückgewiesen werden. Die Schneide sollte ebenfalls überprüft werden, um zu sehen, ob sie noch scharf ist oder geschliffen werden muss.

Das Schleifen des Stempelmauls, um eine neue Schneide zu bilden, wird in einer Rundschleifmaschine durchgeführt, und das notwendige Material muss entfernt werden, um eine neue saubere und scharfe Kante zu erhalten. Doppelmatrizenstempel müssen auf die gleiche Länge geschliffen werden. Um die ursprüngliche Höhe der Flächen von ihrem Sitz auf der Stempelhalterplatte wiederherzustellen, ist es ratsam, Unterlegscheiben mit einer Mindeststärke von 0,40 mm zu verwenden. Es sollte versucht werden, die Anzahl der Zusätze auf ein Minimum zu beschränken.

Bevor Sie den Stempel aus der Schleifmaschine nehmen, sollte der Radius der Lippe auf die richtige Spezifikation geschliffen werden – ein guter Wert wäre 1,25 mm -, mit den angrenzenden Flächen verbunden und gründlich poliert werden. Das Abrichten des Radius von Hand wird nicht empfohlen, da bei dieser Methode ein unregelmäßiger und exzentrischer Radius entsteht, der in der Produktion Probleme verursachen kann. Harte Bodenstempel haben die Tendenz, nach der Herstellung von ca. 10 Millionen Stück pro Stempel im Durchmesser zu verschleißen.

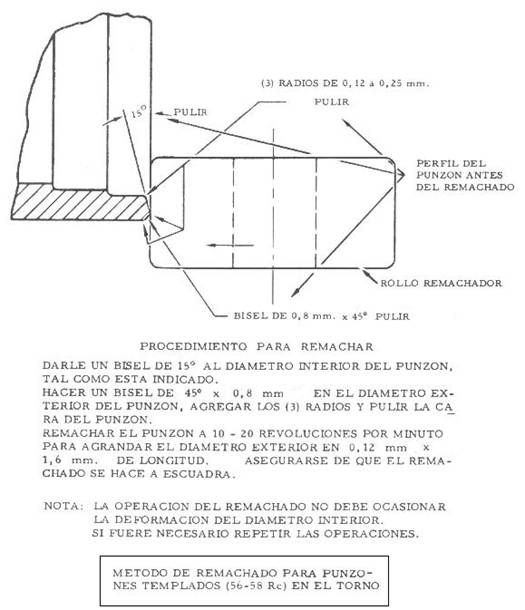

Obwohl es nicht sehr häufig vorkommt, kann die Lippe des Mauls einer harten Ahle hinterschnitten oder genietet sein. Diese Methode liefert genügend Material, um den Außendurchmesser des Stempels zu vergrößern, damit er auf den ursprünglichen Durchmesser geschliffen werden kann. Diese Methode, die sich von der oben erwähnten Methode für halbgehärtete Stempel unterscheidet, wird in der Zeichnung Nr. 6 detailliert beschrieben.

Bild Nr. 6: Freischneiden eines gehärteten Stempels

Der Innendurchmesser des Stempels wird durch diese Materialzunahme beim Nieten nicht beeinflusst. Nach dem Schleifen muss die Konzentrizität des Stempels überprüft werden, bevor er aus der Werkzeugmaschine entnommen wird, wie in Abbildung Nr. 4 beschrieben.

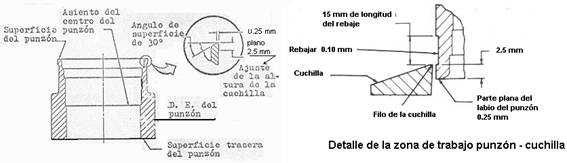

Ob hervorgehoben oder nicht, es muss immer darauf geachtet werden, dass die Rückseiten des Stempels und seiner Schneide perfekt plan und parallel zueinander sind. Maximal zulässiger Fehler 0,05 mm. Die Stanzlippe hat normalerweise eine Neigung von 30º und muss genau mit der des Bügelrings übereinstimmen. Dazu müssen sie zusammen geschliffen werden, und zwar mit der gleichen Schleifmaschineneinstellung. Die Schneidkante sollte eine kleine, flache, horizontale Fläche von ca. 0,25 mm Breite aufweisen. Der Wert des Schnittdurchmessers sollte mindestens 2,5 mm betragen, danach wird er in der Regel abgesenkt, um den Kontakt mit der Schneide des Messers zu verringern. (Siehe Abbildung Nr. 7)

Bild Nr. 7: Details der Schneidkante eines harten Stempels und deren Überlappung mit der Klinge.

STEMPEL FÜR TIEFGEZOGENE VERPACKUNGEN UND KAPSELMATRIZEN

Wie wir bereits angedeutet haben, zeichnen sie sich durch eine dicke Lippenwand aus. Dies ist möglich, weil der Unterschied zwischen dem Durchmesser der Schneidkante und dem Durchmesser der Seite des Teils, das sie formt, wichtig ist, umso mehr, wenn die Höhe der Seite des Teils größer ist. Sie sind daher sehr robust und bestehen in der Regel aus mehr als einem Stück. Wie bei den Stempeln für Deckel werden wir sie nach ihrer Härte untersuchen

1º.-WEICHE ODER HALBGEHÄRTETE STEMPEL

Wir könnten fast die gleichen Überlegungen wiederholen, wie sie oben für Stempel, die für Kappen bestimmt sind, gemacht wurden. Es gilt das, was bereits über den zu verwendenden Stahl, seine Härte, die Konstruktion, die Eigenschaften der zu verwendenden Klingen usw. gesagt wurde.

Es ist erwähnenswert, dass diese Stanzen in der Regel in zwei Teilen hergestellt werden. Ein äußeres, in dem sich die Schneide befindet, die die Eigenschaften der Härte usw. erfüllt, und ein inneres in Form eines Innenmantels. Dieses zweite Stück, dessen Aufgabe es ist, die Wand der Kapsel oder des Behälters gegen das Zentrum der Matrize zu bügeln und zu formen, besteht aus nicht verformbarem Werkzeugstahl, der auf eine höhere Härte als der äußere Körper – etwa 55 HRc – behandelt wurde. Derselbe, der im gesamten Kontaktbereich mit dem Weißblech perfekt poliert ist, hat eine längere Lebensdauer, da er weniger abgenutzt ist und nicht so oft wie der äußere der Operation der Reparatur seines Innendurchmessers unterzogen werden muss, obwohl seine Höhe und sein Radius repariert werden müssen. Abbildung Nr. 8 zeigt einen Stempel für Kapseln dieses Typs.

Reparatur von halbgehärteten Stempeln für Kapseln oder tiefgezogene Behälter:

Gehen Sie beim Umgang mit Stempeln für diese Verwendung wie folgt vor:

Führen Sie zunächst das Stauchen wie oben angegeben durch, d. h. mit dem gleichen Verfahren wie bei einem Kappen-/Bodenstempel Siehe Zeichnung Nr. 8

Bild Nr. 8: Kapselstempel Hinterschneidung

Nach dem Stauchen wird im zweiten Schritt die Stempellippe mit den entsprechenden Stempelsorten geschliffen und der Außendurchmesser des Stempels an die Schneidmatrize angepasst. Ein geeigneter Stempellippenwinkel ist 10º.

Als Montagekriterium sollte ein leichter Druck auf die Matrize erforderlich sein, um in den Stempel zu passen. Ein perfektes Polieren der geschliffenen Oberfläche ist unbedingt erforderlich.

Der dritte Schritt ist die Bildung des Arbeitsradius der Lippe. Normalerweise wird der Radius von Hand mit einem Handstein mit der richtigen Körnung und ordnungsgemäß geschmiert hergestellt. Radien zwischen 0,75 und 1,25 mm ergeben gute Ergebnisse. Das Variieren des Wertes dieses Radius kann manchmal verwendet werden, um die Höhe der Kapsel- oder Behälterwand zu erhöhen oder zu verringern.

Das übliche Verfahren zur Herstellung des Radius ist die Überprüfung der Musterschale, die von der Produktionsabteilung zusammen mit der Matrize zurückgegeben wurde, als diese außer Betrieb genommen wurde. Wenn die Kappenschürzenlänge (Kappenhöhe) bei dieser Probe gut ist, wird der gleiche Radius bei den reparierten Stempeln beibehalten. Bei diesen Anfertigungen muss die Realisierung von kleinen Radien sehr sorgfältig erfolgen, da ein zu kleiner Radius zu partiellen Brüchen im Weißblech oder auch zu übermäßigem „Earning“ (Einlaufen) am Rand der Schürze führen kann.

Es ist sehr wichtig, die Speichen auf die richtige Art und Weise und mit einer sehr feinen Politur zu bearbeiten, mit speziellem Schleifpapier, wenn möglich bereits verwendet und geschmiert, und vor allem mit einem System, das keinen Verschleiß im Inneren des Stempels erzeugt.

2º.- HARTE SCHLÄGE

Sie sind auch die am häufigsten verwendete Art von Stanzen, insbesondere für tiefgezogene Verpackungen. Sie sind, wie die mit Deckel, aus nicht verformbarem Werkzeugstahl gefertigt und haben eine Härte von ca. 60 HRc.

Die Konstruktion kann in einem Stück oder in drei Teilen ausgeführt werden. Diese letzte Option ist die ratsamste. Abbildung 9 zeigt einen Ausschnitt aus dieser Option. In diesem Fall wird sie durch gebildet:

– A: Der Hauptkörper des Stempels, der die Schneidkante enthält.

– B: Ein Formeinsatz oder Inneneinsatz, der das Material bügelt und den Außendurchmesser des Behälters definiert. Bei diesem Stück ist der Radius der Lippe, auf der das Material gleitet, sehr wichtig.

– C: Eine Unterlegscheibe, die es ermöglicht, dass die Flächen der beiden vorherigen Teile perfekt bündig miteinander sind und die den unteren Teil des Stempels bildet.

Bild Nr. 9: Dreiteiliger Schneidstempel

Die Teile A und B sind behandelt – hart – und die Ausgleichsscheibe ist es nicht. Nach der Montage werden sie mit Schrauben befestigt.

Reparatur von gehärteten Stempeln (61 – 62 Rockwell C)

Wenn die Schneide abgenutzt ist, können Sie wie folgt vorgehen:

– A: Demontieren Sie den Stempel und schrauben Sie seine Teile ab.

– B: Korrigieren Sie die Schnittfläche Ihres Hauptkörpers, indem Sie die Schnittkante der Masse nacharbeiten.

– C: Wenn das Formkomplement seinen Radius und seine Innenfläche innerhalb der Spezifikationen hält, führen Sie keine Maßnahmen an ihm durch.

– D: Verringern Sie die Höhe der Unterlegscheibe um denselben Wert, den Sie beim Stempelschleifen entfernt haben.

– E: Wenn es notwendig ist, den Radius des Formeinsatzes nachzubearbeiten, muss dessen endgültige Höhe berücksichtigt werden, um die Höhe der Unterlegscheibe zu bestimmen.

– F: Prüfen Sie nach dem Zusammenbau der drei Teile, ob sie perfekt ausgerichtet sind, so dass die Schnittfläche genau bündig ist. Ist dies nicht der Fall, ist ein letzter Durchlauf erforderlich.

Wir werden nicht im Detail darauf eingehen, wie diese Vorgänge in der Wartungswerkstatt durchgeführt werden, da sie den oben genannten ähnlich sind.

ANHANG

HERVORGEHOBEN AUF PRESSE

Teilweise behandelte Stempel, sowohl für Deckel/Böden als auch für tiefgezogene Kapseln/Behälter, können direkt auf der Presse gestaucht oder genietet werden. Dieses Verfahren ist ungenauer als das in der Wartungswerkstatt durchgeführte und oben erläuterte, aber es gilt für kleine Reparaturen und vermeidet das häufige Zerlegen des Werkzeugs und das Einsenden in die Werkstatt. Er kann daher mehrmals verwendet werden, bevor er demontiert wird.

Diese Methode des Stauchens ist von Werk zu Werk unterschiedlich und hängt ein wenig von der Erfahrung der Produktionsmechaniker ab. Einige verwenden eine sogenannte „Linse“ – eine Art abgeflachter Hammer, der das Einführen zwischen Stempel und Matrize erleichtert – andere verwenden eine Stahlstange, einen Hammer oder eine spezielle Vorrichtung, die in der Klinge untergebracht ist.

Es handelt sich um eine geringfügige Vergrößerung des Außendurchmessers der Schneidkante des Stempels, wobei eines dieser Verfahren verwendet wird. Es muss jedoch darauf geachtet werden, dass die Matrize nicht zu stark unterschnitten wird, da dies die Lebensdauer der Matrize verkürzt.

Wenn der Stempel dann zum ersten Mal in die Klinge eintritt, entfernt die Klinge die kleine Menge an überschüssigem Metall von der Schneidkante des Stempels und der Stempel wird nachbearbeitet. Der Stempel muss so genau gestaucht werden, dass eine Gratfläche entsteht, wenn der Stempel in das Schneidemesser eintritt, da eine zu starke Gratbildung dazu neigt, die Schneide zu beschädigen und die Lebensdauer der Matrize zu verkürzen.

Die Stempel müssen gerade so viel genietet werden, dass sie mit geringem Materialverlust auf den Schneiddurchmesser zurückgeführt werden. Dies kann durch stufenweises Hinterschneiden und Schneiden einer Schablone – z. B. Papier – zwischen den einzelnen Stufen erfolgen, um festzustellen, ob eine zusätzliche Anpassung erforderlich ist, um eine perfekte Schablone zu erhalten.

Wenn diese Praxis befolgt wird, werden die Kosten für die Reparatur von Werkzeugen stark reduziert.

0 Comments