RESUMEN

Se describe una maquina que es capaz de orientar y alimentar a una cerradora automática, tapas revueltas en forma de cono, a una cadencia de 9000 unidades/hora. Es un buen ejemplo de mecanización. Esta opción no anula la posibilidad de alimentar a mano las citadas tapas a la cerradora.

INTRODUCCIÓN

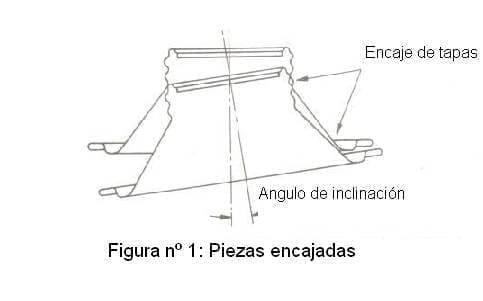

La forma de cono en tapas con un gollete roscado, hace difícil su alimentación a una cerradora. Las mismas no se agrupan o apilan de manera natural y cuando están apiladas, las tapas contiguas tienden a encajarse al inclinarse una sobre otra. Ver figura nº 1. Varios métodos de alimentación han sido probados en el pasado en un esfuerzo por eliminar este problema.

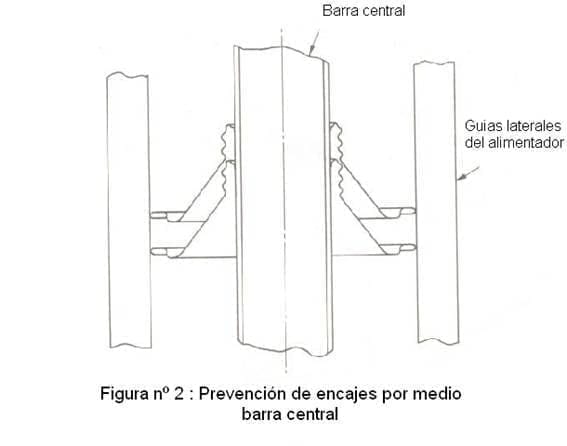

Una de las soluciones implicaba que operadores colocasen las tapas en una barra central, la cual era después cargada dentro del apilador de tapas de la maquina cerradora. La barra actuaba como una guía localizadora central, que impedía los indeseables encajes de las tapas. Ver figura nº 2.

Otro método usado actualmente es que un operador coloque las tapas, correctamente orientadas, dentro de una canal inclinada, la cual está conectada con el apilador de tapas de la cerradora. Esta canal dispone de un vibrador, para ayudar al movimiento descendente de los fondos a lo largo de la misma, sin que se produzcan encajes.

Ambos métodos tienen la desventaja de ser una tarea laboriosa, que limita la velocidad de producción. Además una inclinación de un componente con relación al contiguo, puede provocar atranques especialmente en la salida del apilador de la maquina, reduciendo la eficiencia de la línea de producción.

El trabajo que aquí se detalla ha permitido desarrollar una unidad, que acepta sin orden tapas en forma de cono, y las suministra orientadas correctamente al alimentador de la cerradora.

DESCRIPCIÓN DEL EQUIPO

La figura nº 3 muestra una vista general del equipo.

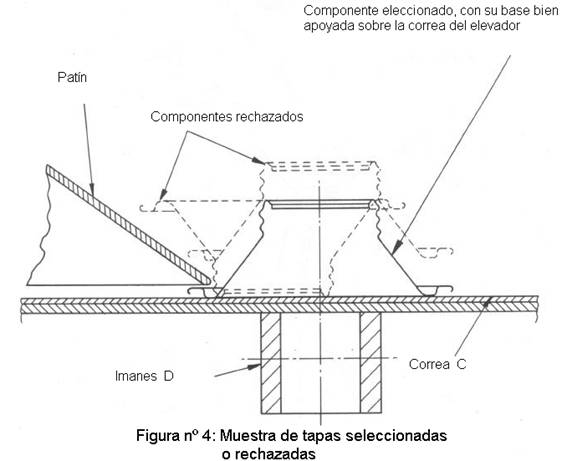

El mismo consta de una cuba (A), la capacidad de la misma es de aproximadamente 1600 tapas, (10 minutos de producción trabajando a 9000 envases/hora). Una parte del fondo (B) de la cuba, colocado delante del elevador de correa (C) bascula verticalmente aproximadamente 40 mm.y agita las tapas, impidiendo que se bloqueen. Unos imanes (D) montados detrás de la correa del elevador, atraen las tapas hacia ella. Las tapas atraídas son transportadas sobre la correa fuera del la cuba. La banda viaja a 33 m/mi y se mueve continuamente. Sobre la correa del elevador, están posicionados una secuencia de patines y puertas (o portillos), que aseguran que solamente las tapas con la base de su cubeta perfectamente apoyada sobre la correa siguen su camino. El resto de tapas mal posicionadas, retornan al la cuba. Ver figura nº 4

La última parte de la guía desvía las tapas hacia un lado de la correa, asegurando que las mismas son espaciadas separadamente, a lo largo de la parte horizontal del transportador. La polea magnética (F) transfiere las tapas desde la correa del elevador al apilador (G), el cual está curvado a la manera de un cayado de pastor. Las varillas guía (H) se extienden desde la polea magnética, y aseguran que el rizo del la tapa es atraído contra dicha polea, y es correctamente orientada para transferirla al apilador. Ver figura nº 5.

La forma del apilador permite a las tapas soportar y posicionar libremente una guía interior (J), es decir se mantiene flotante, apoyada sobre las tapas Esta guía facilita el paso de las tapas a través del apilador a la cadencia necesaria, para ello recibe la ayuda de un vibrador (K) montado sobre el apilador.

Como esta guía interior (J) es soportada y posicionada por medio de las tapas en el apilador, el nivel inferior como el superior de las mismas debe ser controlado, para ello se emplea dos cabezas sensoras (L) y (M). El sensor (L) controla el nivel superior, el cual actúa cuando la alimentación desde el elevador por correa excede la velocidad de la cerradora. En ese caso la acumulación de tapas en el apilador, llega cubrir la cabeza sensora (L). Esta actúa eléctricamente sobre un deflector de aire (N) y las tapas son expulsadas desde la correa del elevador, hacia una canal de retorno (O), que las devuelve a la cuba. (A destacar que el elevador de correa esta aun moviéndose y transportando las tapas fuera de la cuba durante esta operación).

La cabeza sensora (M) controla el nivel inferior del apilador. Cuando la alimentación desde el elevador es menor que la velocidad de cierre, la altura de tapas en el apilador se reduce, descubriendo la cabeza sensora. Esta señal se traduce en un corte de la llegada de cuerpos de envases a la cerradora. Esto hace funcionar el mecanismo “no cuerpo, no tapa”, parando instantáneamente la alimentación de tapas desde el alimentador a la cerradora. La anterior acción permite que el apilador se vuelva a llenar de tapas y se reinicie de nuevo el proceso

COMENTARIOS

Este equipo simple, es un ejemplo típico de una mecanización. No solo disminuye las tareas a realizar, sino que también permite aumentar la velocidad y eficiencia de la cerradora, asegurando el flujo estable de componentes, bajo un directo control de las tapas en el alimentador, sin riesgo de acuñamientos entre ellas. Otra ventaja es que no se precisa ninguna modificación en la cerradora, y por tanto es posible realizar la alimentación de tapas manualmente si eventualmente fuese necesario, aprovechando para ello las características positivas de la presencia de la barra-guia interior (J) en el apilador.

Este mecanismo puede tener aplicación con otros componentes distintos a las tapas en forma de cono con rosca. Por ejemplo puede ser valido para la alimentación de cúpulas de aerosol o que cualquier elemento, redondo no apilable, con orificio central.

0 Comments