(AGRAFADO O ENGARGOLADO)

RESUMEN

Describe en que consiste, como se hace y con que medios con procedimiento manual o automático.

PREÁMBULO

El presente trabajo tiene más valor como crónica histórica que como informe técnico. El uso del agrafado en la industria metralgrafica está casi en el olvido. Solo queda como técnica marginal para algunas aplicaciones como en envases decorativos, pero tuvo su época de esplendor hacia mediados del siglo XX. Por tanto este documento está destinado a aquellos que quieran conocer mejor como se hacían los envases hace más de 50 años.

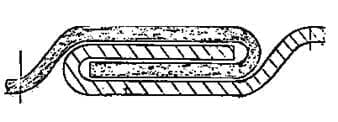

Se dice que una unión entre chapas de acero se realiza por medio de un agrafado o engargolado, cuando en los extremos a unir se forman unos ganchos por plegado del metal, estos ganchos están en posición opuesta de manera que se puedan cruzar, los mismos posteriormente se enlazan y se remachan o aplastan entre sí, resultando el conjunto una unión firme y duradera. La figura nº 1 presenta una sección de una unión agrafada

La forma de ensamblar la costura lateral de los cuerpos de envases metálicos por medio de un agrafado o engargolado se remonta a mediados del siglo XIX. Inicialmente era una operación totalmente artesanal, haciendose cada uno de los pasos que luego explicaremos totalmente a mano, pero pronto se empezó a mecanizar el proceso.

Así inicialmente, el cuerpo plano a agrafar se curvaba pasando la plantilla del mismo a través de un sistema de rodillos ó enrolladora. En 1861, Pellier en Francia obtuvo una patente de una maquina – engatilladota- que era capaz de preparar los extremos a acoplar, plegando los mismos y formando unos ganchos que una vez unidos y apretados se soldaban por el exterior

En las décadas siguientes hicieron su aparición maquinas especificas con un cierto grado de complejidad. Por ejemplo en 1883 la empresa Norton Brothers Company de Chicago inventó una formadora de cuerpos (bodymaker) semiautomática, que realizaba la costura por agrafado, con una soldadora de la costura lateral incorporada, llegando a alcanzar una capacidad de producción de 40 cuerpos/minuto. En menos de una década este equipo fue mejorado y ya era capaz de rebasar los 100 cuerpos/minuto de cuerpos engargolados y soldados. La firma Norton Brothers fue creada en 1868 en Toledo (Ohio), inicialmente se trataba una conservera de vegetales, que se fabricaba sus propios envases, aunque posteriormente solo se dedicó a esto ultimo.

El modo de realizar la costura del envase por agrafado se ha mantenido en vigor durante mas de 125 años, pero a partir de la década de los “70” del siglo XX, su uso decayó de forma generalizada al prohibirse, por motivos sanitarios, el uso de soldadura estaño-plomo, como elemento de fijación del engargolado. Ello supuso no poder emplear este tipo de enlace para envases alimenticios. Por esto, hoy día su empleo es marginal, solo para latas y botes no procesables, que recurren a una cola termoplástica para conseguir una cierta estanqueidad.

TIPOS

Hay ciertas variantes en la forma de realizar el agrafado, no solo por la dimensión de los ganchos, que suelen tener una anchura entre 2 a 3 mm, sino por la disposición de los mismos. Se pueden clasificar en tres grupos.

1º.-Agrafado liso:

Una primera forma es la representada en la figura nº 2, en este caso el gancho exterior está al mismo nivel que la pared externa del cuerpo, es decir no presenta ningún relieve, por el contrario el gancho interno tiene un escalón en su inicio. Este tipo de costura presenta las siguientes características:

– Visualmente es muy estético, pues muestra una superficie lisa por el exterior.

– Tiene cierto peligro de desengancharse por golpes, ya que el gancho exterior no tiene ningún tope que evite su desplazamiento, por el contrario sí lo tiene el interior, ya que el escalón del gancho interior reduce su posibilidad de deslizamiento.

– Por esa razón, este tipo de engargolado necesita ser afirmado con la aportación de una soldadura. La misma se aplica por el exterior y se deposita en la ranura de unión. Se emplea una aleación estaño-plomo – en porcentaje variable entre un 2 a 33% de estaño – que penetra por el punto A – ve figura nº 2 – y se extiende por capilaridad por el interior del agrafado.

Figura nº 2: Agrafado liso

Es muy poco usado en la actualidad, aunque antes fue el más común pues era el empleado para envases sometidos a proceso térmico, básicamente todas las conservas.

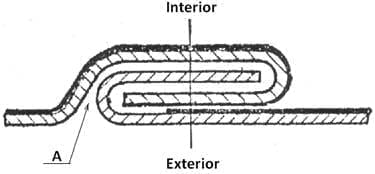

2º.- Agrafado reforzado

En este tipo, ambos ganchos tienen un escalón o chaflán en su comienzo, con lo cual mutuamente se refuerzan e impiden en cierto grado su posible desenganche. En la figura nº 3 se representa un ejemplo.

Estéticamente es menos favorable que el tipo anterior, pero en envases totalmente litografiados pasa casi desapercibido si son de forma no redondos, y se hace coincidir la costura con una esquina del bote.

Figura nº 3: Agrafado reforzado

Este diseño se emplea para envases no soldados, pero con aportación de un cemento termoplastico para conseguir su estanqueidad. Además de hermeticidad, este cemento contribuye a mantener los ganchos pegados entre sí. Por tanto no pueden ser usados en conservas. Si tiene un amplio campo de aplicación en latas destinadas a aceites vegetales, minerales, grasas, pinturas…

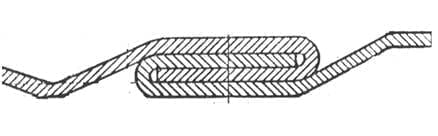

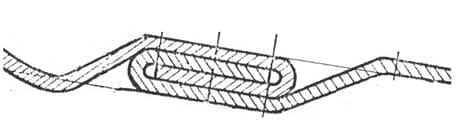

3º.- Agrafado sobrereforzado

Es una variedad del caso anterior, en el cual los escalones son de mayor altura, superando el espesor del engargolado. Ver figura nº 4. Da una superior seguridad mecánica al mismo. Tiene su principal aplicación en uniones sin ningún tipo de elemento sellante, es decir sin soldadura ni cemento, y en formas complejas de envases que generen más tensión sobre la costura, como pueden ser envases rectangulares de esquinas de pequeño radio.

Figura nº 4: Agrafado sobrereforzado

FASES

La formación de una costura lateral agrafada en un envase metálico comporta la secuencia de las operaciones o fases siguientes:

– A: Corte de la chapa -materia prima – en trozos adecuados al desarrollo geométrico del cuerpo del envase más el tramo adicional necesario para la formación de los ganchos. Este añadido se denomina “perdida de engargolado”, y varia en función del ancho de los ganchos entre 5 a 10 mm.

– B: Preparación de las esquinas. Para que los extremos de la costura no presenten un grosor excesivo que impida un buen cierre del fondo en esta zona, se elimina parte del material en las esquinas. Si los bordes de la costura tuviesen cuatro espesores, en el cierre el gancho del fondo quedaría deformado y escaso, produciéndose una fuga en esta área. Por tanto en estos puntos hay que quitar cierta cantidad de chapa para conseguir que solo existan dos espesores. Esta operación se llama “despunte”, variando la forma y cantidad de material cortado en las esquinas en función del tipo de agrafado que se vaya a realizar. Simplificando mucho hay dos tipos de despunte:

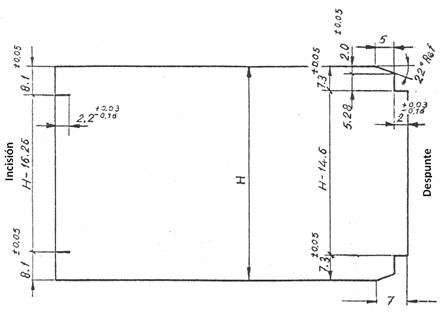

o I.- Para un agrafado liso y soldado: El despunte adecuado es el que se indica en la figura nº 5. Este despunte es el correcto para una perdida de engargolado de 6.4 mm, Para otras perdidas el diseño es semejante pero con cotas ligeramente diferentes.

Figura nº 5: Despunte e incisión para agrafado plano y soldado

En el costado izquierdo no se realiza despunte, sino que se hacen dos incisiones paralelas a la base que dan lugar a zonas solapadas – no engargoladas – en los extremos de la costura. Más adelante aclararemos porqué.

o II.- Para agrafado reforzado o sobrereforzado, con cemento termoplastico o sin nada: En esta opción el despunte se realiza en las cuatro esquinas. aunque de forma diferente en cada costado. El dibujo nº 6 presenta un caso concreto de este tipo, para una perdida de engargolado de 7.6 mm

Figura nº 6: despunte para agrafado reforzado y cemento

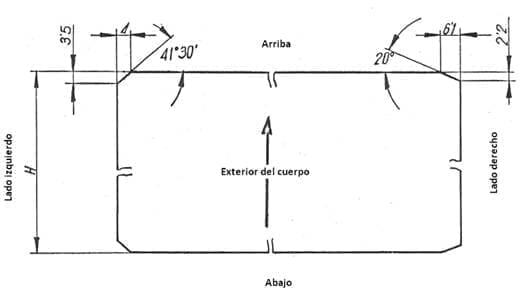

– C: Formación de ganchos: El siguiente paso consiste en formar los ganchos del agrafado, a base de plegar los bordes laterales del cuerpo, con un ángulo aproximado de 45 º. En el dibujo nº 7 se presentan la disposición de estos ganchos y su longitud tanto el interior como el exterior en función de la pérdida de agrafado prevista. También se dan las formulas básicas para su determinación

Figura nº 7: Formación de ganchos

– D: Decapado o aplicación de cemento termoplastico: Una vez formados los ganchos, en función del tipo de junta aplicar en la costura cabe 3 opciones:

o A.- Si a la costura se le va aplicar una soldadura de aleación de estaño, decapar la cara externa del gancho interior – izquierdo – con un acido diluido adecuado.

o B.- Aplicar en el vértice interno del gancho interior – izquierdo – un cordón de cemento termoplastico fundido. Si el proceso de fabricación usado es manual, esta aplicación se realiza antes de la formación de ganchos. Se aclarará más adelante.

o C.- Dejar los ganchos tal como están, si no se aplica ningún tipo de junta sellante.

– E: Formación del cuerpo: Al cuerpo del envase hay que darle la forma circular, rectangular u otra cualquiera, de acuerdo con el formato del bote. Esta operación puede realizarse en diferentes puntos del proceso. Si el mismo es automático se realiza ahora, pero si es manual se hace antes, inmediatamente después de realizar el despunte. Volveremos sobre ellos cuando detallemos ambos procesos.

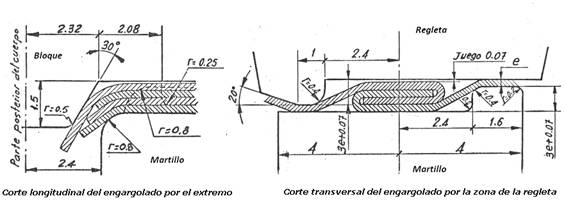

– F: Realización del engargolado: Se introduce el cuerpo del envase en una bigornia o tambor que hace de yunque, y se entrecruzan los ganchos forzándolos a tope uno contra otro. En esta posición se golpea externamente la costura sobre la bigornia, por medio de un bloque metálico que recibe el nombre de “martillo” por la función que realiza. Tanto la superficie de golpeo del martillo como la zona de la bigornia interior que recibe el impacto, tiene una forma adecuada en cada caso en función del tipo de agrafado que queramos realizar.

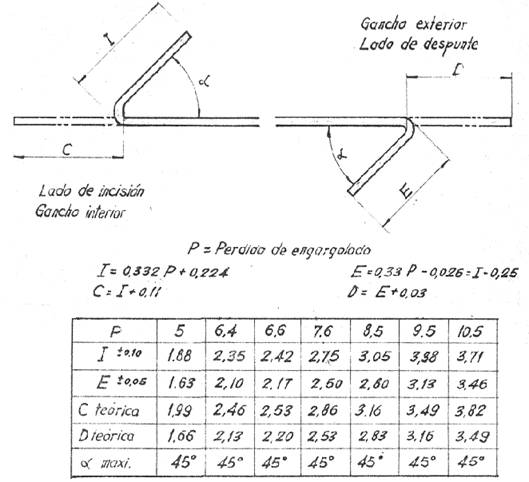

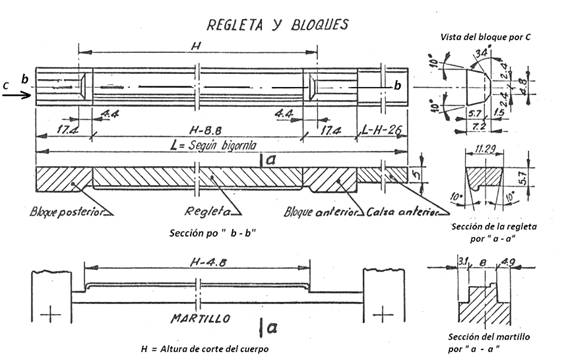

o 1: Si el engargolado es liso, el martillo también lo es, y la bigornia presenta una pieza con una ranura que aloja al agrafado, esta pieza se denomina regleta. Ver figura nº 8. En este caso el despunte utilizado es el indicado en la figura nº 5

Figura nº 8: Detalle de regleta, bloques y martillo para una costura lisa

A ambos lados de la regleta hay dos piezas especiales llamadas “bloques”, cuya misión es aplastar la costura en las zonas donde se ha realizado el despunte, en ella el grosor es de solo de dos espesores de chapa, que además no están agrafados sino solapados. Con ello se consigue que en las zonas que afectan al cierre, el envase se comporte como si su costura estuviese solapada, es decir con solo dos espesores en el gancho de cuerpo. Ver figuras nº 8 y 9.

Figura nº 9: Final de una costura con agrafado liso y soldado

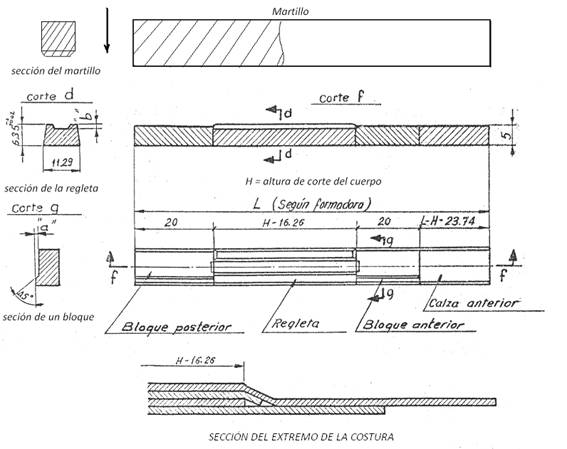

o 2: Si el engargolado es reforzado, la forma del martillo, regleta y bloques es distinta al caso anterior, de manera que al golpear sobre los ganchos enlazados produzcan los escalones de refuerzo que antes hemos descrito. En el dibujo nº 10 se definen las formas y medidas que deben tener estas piezas para un despunte del tipo reflejado en el dibujo 6. Como ya hemos indicado, el conjunto de regleta y bloques está alojado en la bigornia.

Figura nº 10: Detalle de regleta, bloques y martillo para una costura reforzada

En la figura se aprecia que este tipo de costura requiere una regleta con una grada, para marcar en la parte interior del cuerpo el escalón de refuerzo del gancho interno, y el martillo lo mismo para el exterior. Los bloques presentan una superficie de trabajo en forma inclinada, para que al golpear sobre los extremos del martillo – curvados – deformen los bordes de la costura en forma de prepestaña hacia fuera. Ver dibujo de esto en la parte izquierda de la figura nº 11.

Figura nº 11: Detalle de extremo y centro de costura reforzada

Ello con posterioridad facilitará muchísimo la realización de la pestaña del cuerpo. No hay que olvidar que esta costura, al no ir soldada, no presenta mucha resistencia al esfuerzo interno, y por tanto cuando se realiza la pestaña, si no estuviese ya iniciada, podría abrir la costura en los extremos.

En la figura nº 11 aparece a la derecha también un corte de la costura en su zona central.

o 3: Si el agrafado es sobrereforzado es un caso similar al anterior con pequeñas variaciones en los perfiles de regleta, bloques y martillo

– G: Fase final: Una vez terminado el engargolado se requiere algunas operaciones complementarias, que depende del destino del envase.

o Si es un envase procesable, hay que soldar la costura externamente con la aleación de estaño, y limpiar los excesos de soldadura antes que se solidifiquen.

o Si no es procesable y se ha aplicado cemento en el interior de la costura, hay que calentar la misma para que el cemento termoplastico se vuelva a fundir y subsanar las posibles fisuras que se hayan producido en el mismo durante el engargolado.

Para llevar a afectos todas estas fases que hemos escrito, se puede emplear unos medios muy simples y semimanuales o utilizar equipos automáticos. Describiremos estos medios a continuación.

PROCESO MANUAL

Para producciones pequeñas y muy versátiles, se puede preparar una línea de fabricación de baja velocidad, entre 5 a 15 envases por minuto, con pequeñas maquinas de accionamiento manual o semiautomatico, así tendremos un proceso facil. Su mayor problema es que requiere mucha mano de obra directa.

Iremos enunciando cada una de las fases de realización de un agrafado, y sin entrar de nuevo en su explicación, pues ya lo hemos hecho más arriba, indicaremos el equipo necesario para efectuar cada etapa y de forma sucinta como trabaja el mismo.

1º.- Corte de la chapa: Para trocear las laminas, de hojalata u otra materia prima, a las dimensiones de los cuerpos planos, basta una simple cortadora circular – o cizalla – manual, de uso bien conocido y que no merece mayor detalle. Ver un ejemplo en la foto nº 12

Figura nº 12: Cortadora circular manual

Lógicamente se necesitará una pareja de maquinas, una para cortar la dimensión del desarrollo y otra la altura del cuerpo.

2º.- Preparación de esquinas: El despunte de las cuatro esquinas o bien el despunte de dos y la incisión de las otras dos, requiere dos pequeñas prensas de sobremesa adecuadamente utilladas o una pequeña despuntadota. Ver figura nº 13

Figura nº 13: Prensa para despunte

El utillaje de cada prensa, consiste en una placa superior – fijada al carro de la prensa – que porta una pareja de punzones y una inferior – en la mesa de la prensa – con las dos matrices correspondientes. En cada golpe de prensa se puede despuntar varias decenas de cuerpos, dependiendo del espesor de la chapa y de la potencia de la prensa.

3º.- Aplicación de cemento termoplastico. Si la costura va cementada, hay que aplicar el mismo cuando el cuerpo está plano, es decir después del despunte. Se trata de colocar un pequeño cordón de cemento fundido muy próximo al borde lateral izquierdo del cuerpo plano, de manera que cuando se pliegue, para formar el gancho interior, se quede alojado en el mismo.

La maquina más simple capaz de realizar esta tarea puede ser un transportador de doble cadena con uñas de arrastre, que traslade el cuerpo horizontalmente sobre unas guías de apoyo, con su cara externa hacia abajo. El cuerpo también ha de moverse perfectamente controlado por guías laterales. En un punto del recorrido, en un costado y por debajo del nivel de movimiento del cuerpo, existe un depósito calentado eléctricamente que mantiene el cemento fundido. Una pequeña rueda motorizada sumerge su parte inferior en este depósito, impregnándose de cemento. La cumbre de la misma roza contra el cuerpo aportando linealmente un cordón de cemento al pasar el cuerpo rozando la rueda por su parte superior.

También se puede recurrir a una pistola de aplicación de colas termoplasticas que realice un trabajo semejante, de manera manual.

4º.- Conformación del cuerpo: Si el envase va a ser de forma cilíndrica, se hace pasar los cuerpos planos, uno a uno, por una enrrolladora manual. Consta de una pequeña mesa de apoyo de los cuerpos, que al final de la misma presenta una pareja o grupo de rodillos de diferente diámetro, que al girar curvan la chapa. Ver figura 14. Hay variantes de este tipo de maquina que pue3den realizar la misma función.

Figura nº 14: Enrrolladora o curvadora manual de cuerpos

Si el envase va a tener forma rectangular u otra no redonda, se emplea una pequeña dobladora-curvadora manual, para curvar los cuerpos por los puntos coincidentes con las esquinas del futuro envase. Esta maquina básicamente es una mesa con diferentes topes, para ir posicionando contra ellos el borde trasero del cuerpo, y así situar la zona a doblar sobre un rodillo, situado al final de la mesa y a su mismo nivel, sobre el que actúa un segundo rodillo curvador desplazado por medio de una palanca. En función del diámetro del primer rodillo, se obtendrá el radio de la curva del la esquina del cuerpo.

5.- Formación de los ganchos: La acción de plegar los bordes laterales del cuerpo del envase, para formar la pareja de ganchos que permitirán formar el agrafado, se realiza sobre una maquina de alimentación manual, con unos mecanismo de cierta complejidad.

Esta maquina se designa como formadora de ganchos pues solo forma los ganchos pero no los une.

Básicamente es un soporte vertical robusto con un brazo horizontal superior del que pende un cigüeñal con su volante. Este cigüeñal acciona unas láminas que actúan sobre los bordes del cuerpo plegándolos sobre una bigornia. En la foto nº 15 se presenta un modelo normal de estas maquinas, en vista lateral.

Figura nº 15: Formadora de ganchos

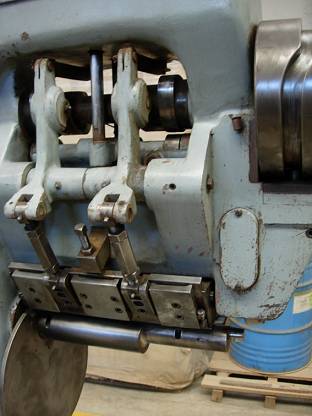

En la foto nº 16 se ve un detalle del accionamiento de la lamina plagadora de un costado desde el cigüeñal a través de brazos articulados. Por debajo de la lamina se observa la bigornia soporte sobre la que actúan dichas laminas.

Figura nº 16: Detalle del mecanismo de una formadora de ganchos

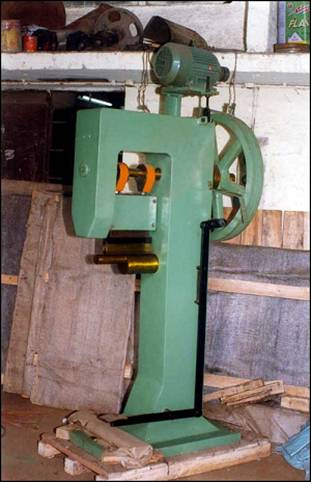

6º.- Engargolado: Formados los ganchos, se deposita la costura del cuerpo sobre el yunque de la siguiente maquina, realizando el enlace de los ganchos a mano y se procede al remachado del conjunto. Esto se realizada sobre una prensa de bigornia denominada agrafadora. Ver figura nº 17

Figuraº 17: Agrafadora (Prensa de bigornia)

En ella, movido por el cigüeñal, un carro portador del martillo, golpea sobre la regleta y bloques, alojados en la parte superior de la bigornia.

7º.- Engatillado: Para la formación de ganchos y su posterior agrafado, hay una variante posible a la expuesto anteriormente. Se trata de una maquina que hace de una sola vez ambas operaciones. Se denomina engatilladota o engargoladota y es parecida a una formadora de ganchos pero gracias a un doble efecto, realiza el remachado después de formados los mismos. Un modelo de este equipo se muestra en la foto nº 18.

Figura nº 18: Engatilladora

Normalmente trabaja un engatillado liso, pero puede hacer también el reforzado. El funcionamiento del gancho sostenedor de la bigornia es automático, y la presión de engatillado puede variarse ligeramente. En el dibujo nº 19 se presenta una secuencia de trabajo de esta maquina para la formación del engatillado.

Este segundo procedimiento es menos preciso y da una calidad de agrafado inferior al primero.

8º.- Soldado o refusión: Ya terminado el agrafado hay que proceder a segurar la unión. Como ya hemos comentado puede haber dos opciones.

– Costura soldada con aleación de estaño: En este caso hay que calentar la zona del engargolado, por ejemplo haciendo pasar el cuerpo del envase a través de un transportador con una batería de mecheros de gas. Sobre la zona muy caliente se aplica directamente a mano en forma de hilo o electrodo la aleación. Previamente y sobre el mismo transportador se debe haber decapado con acido diluido la parte a soldar. Se puede hacer con un pincel más o menos automáticamente.

– Costura cementada: El cemento, como ya se ha explicado, se aplicó antes de formar el cuerpo. Ahora solo se trata de recalentar la costura, para que el cordón de cemento, que ha quedado encerrado dentro de ella, se funda de nuevo y se reparta uniformemente por su interior y elimine las posibles fisuras producidas en el golpeo durante el engargolado. La aplicación de calor se puede realizar haciendo circular el envase por un transportador con mecheros de gas, semejante al caso anterior, pero con menos intensidad de calor.

9º.- Resto del proceso: Con ello hemos terminado el agrafado de la costura, el resto de proceso hasta finalizar el envase no entraremos en él por no ser tema de este artículo.

PROCESO AUTOMÁTICO

Las maquinas que automáticamente realizan el proceso de engargolado, que anteriormente hemos detallado en proceso manual, reciben el nombre de agrafadoras aunque también son conocidas bajo le nombre de “bodymakers” o formadoras Son maquinas que fundamentalmente están formadas por una mesa – o tablero – muy robusta, por la que avanza fase a fase el cuerpo del envase en posición horizontal, manteniendo siempre el mismo nivel. Los mecanismos son accionados desde la parte inferior a través de árboles de levas, normalmente sumergidos en baño en aceite Así, partiendo de los cuerpos cortados en la operación anterior sobre una cizalla, van realizando sobre los mismos una serie de operaciones secuenciales, hasta completar el cuerpo del envase con su agrafado finalizado y su forma geométrica adecuada.

En la foto nº 20 se ve una vista lateral de una formadora automática, sobre ella están marcadas con rótulos las diferentes estaciones de trabajo. Al final de la mesa, un fuerte arco sirve de soporte a la estación de formación del cuerpo y agrafado.

En un bodymaker el cuerpo se desplaza por un movimiento lineal alternativo, realizado por una pareja de barras rígidas equipadas con uñas. Estas barras se mueven en vaivén. Las sucesivas etapas que la formadora realiza son:

– Separación de los cuerpos uno a uno: En el alimentador de cuerpos la formadora va tomando cada uno de ellos de una pila. Este alimentador consta de:

o Unas guías laterales, que centran la pila de cuerpos en un alineamiento correcto por los cuatro costados.

o En la base de estas guías, están dispuestos unos rascadores de forma prismática o cilíndrica, con su superficie rugosa o con pequeñas uñas, que soportan la pila de cuerpos cortados y solo permiten pasar de uno en uno a los mismos.

o Una pareja de ventosas, con movimiento vertical alternativo, que succionan y tiran hacia abajo del cuerpo que entra en su contacto. Esta succión se hace por vacío, que se abre cuando el brazo de ventosas está arriba en contacto con la pila, y se cierra cuando depositan el cuerpo sobre las barras de avance horizontales

La foto nº 21 muestra una vista superior de un alimentador sencillo, donde se aprecian los elementos que lo componen

– Despunte e incisión: Son los mismos que los empleados en un proceso manual. Según lo explicado anteriormente, se preparan los bordes por medio de dos parejas de punzón-matriz. Las matrices están fijadas sobre la mesa de la formadora, los punzones suben y bajan montados sobre soportes accionados desde la parte inferior.

En la foto nº 22 aparece en primer término una vista superior de la zona de despunte en un bodymaker.

– Formación de ganchos: En el paso siguiente se realiza el plegado de los ganchos. Se consigue por medio del movimiento de dos parejas de láminas que actúan sobre dos contra-aminas fijas; una pareja de cada lado de la maquina formadora. En el lado izquierdo, la lámina de 1º plegado, en un movimiento ascendente dobla el borde del cuerpo a 90º sobre la contra-lamina. A continuación, la lamina de 2º plegado se mueve horizontalmente de fuera hacia dentro doblando el borde sobre la contra-lamina a 45º. En el dibujo nº 22 aparecen estas láminas y sus sentidos de movimiento están representados por flechas. Otro tanto ocurre del lado derecho, pero en este caso la lámina de 1º plegado tiene un movimiento descendente. Ver dibujo nº 23.

Figura nº 23: Secuencia y modo de formación de ganchos

Así hemos formado los dos ganchos con el plegado en sentido inverso para poder entrelazarlos fácilmente en la próxima operación automática.

– Decapado o aplicación de cemento termoplastico: Ahora hay que preparar el gancho izquierdo para recibir el producto sellante. Ello se realiza en el paso inmediatamente siguiente, antes de la formación del cuerpo. Como ya henos indicado puede haber dos opciones:

o Agrafado soldado: Es necesario aplicar un decapante sobre la cara externa del gancho interior – izquierdo – para que luego la soldadura fluya bien. Se hace por medio de un deposito pequeño de decapante situado en esta zona, que deposita por goteo el mismo sobre una rueda de fieltro, que roza sobre el gancho cuando el mismo se desliza por debajo de ella.

o Agrafado cementado: Para aplicar el cemento sobre el vértice interior del gancho izquierdo, se utiliza un equipo automático independiente que consta de las siguientes partes: A) Un deposito de fusión del cemento termoplastico por medio de resistencias eléctricas. B) Una bomba especial que es capaz de impulsar el cemento fundido desde el depósito al punto de aplicación. C) Un brazo calorifugado y aislado térmicamente, con dos conducciones bajo presión de la bomba, una de ida hasta la boquilla aplicadora, y otra de retorno del compuesto sobrante al deposito. D) Una boquilla aplicadora que inyecta el cemento en el punto adecuado. E) Un sistema de detección de paso del cuerpo, que abre y cierra la boquilla aplicadora, de manera que solo deje pasar cemento a presión durante el intervalo de tiempo de paso del gancho del cuerpo ante ella. Estos equipos son muy especializados.

– Conformación del cuerpo. Se realiza sobre un tambor, llamado bigornia, para darle la forma aproximada del envase. El cuerpo que hasta ahora había permanecido plano, salvo los ganchos de sus bordes, tiene que tomar la forma adecuada del envase. Para ello dos piezas aproximadamente simétricas, situadas por encima del cuerpo y alojadas en el arco de la formadora, se mueven como las alas de un pájaro, obligando al cuerpo a envolver la bigornia y tomar su forma. La foto nº 24. muestra la parte posterior o de salida del arco de una formadora con las dos alas – en amarillo – semicerradas sobre la bigornia; en este caso se trata de formar un cuerpo de envase redondo.

Para facilitar esta operación, la bigornia está dividida en dos partes en forma de semicilindros. Uno de ellos es fijo –concha fija – y el otro móvil – concha móvil -, abriéndose y cerrándose sobre el primero. Cuando la concha móvil está cerrada, el desarrollo resultante del cilindro formado entre las dos partes, es menor que el del envase. Ello permite que los ganchos del cuerpo se entrecrucen. Cuando la concha móvil se separa de la fija, o se expande, su desarrollo conjunto coincide con el del envase y los ganchos se enlazan, manteniéndose el cuerpo del envase envolviendo a la bigornia. El movimiento de apertura y cierre de la bigornia – concha móvil -se consigue por medio del desplazamiento de planos inclinados internos a la misma, accionados por un dedo, que sube y baja, fijado al martillo inferior.

Este procedimiento de fabricación permite obtener envases de forma no cilíndrica. Para ello se le da la forma adecuada a la bigornia sobre la que se conformaba el cuerpo en el momento de remachar sus ganchos

– Agrafado: Unidos los dos ganchos solo falta remachar esta unión para hacerla firme y permanente. Ello se realiza golpeando la costura por medio del martillo, situado por debajo de la bigornia, y dotado de un movimiento alternativo ascendente-descendente. Ya se explicó está acción más arriba. En la foto nº 25 se ve esta parte de la formadora en dos posiciones, por la parte de entrada del cuerpo – anterior- y por la de su salida – posterior-.

Soldado o refusión: Como en el proceso manual, una vez terminado el agrafado hay que segurar la unión con una de las dos opciones ya conocidas

– Costura soldada con aleación de estaño: Para ello, se requiere una maquina especifica e independiente aunque sincronizada con la formadora, denominada soldadora. No entraremos en el detalle de la misma, solo diremos que consta de: A) Una zona de calentamiento del área de la costura. B) Un tanque con el baño de aleación fundida. C) Un rodillo giratorio, cuyo eje es paralelo a la costura del envase, de perfil especial escalonado, con su parte inferior sumergida en el baño y la superior alineada con la costura engargolada. D) Un sistema de transporte del cuerpo del envase por cadena con pinzas. Al pasar el envase sobre el rodillo queda impregnada la costura de aleación. E) Un sistema de limpieza de la costura de la aleación sobrante, por medio de cepillos giratorios. En la foto nº 26 se presenta una vista general de una formadora y soldadora ensambladas.

– Costura cementada: Se aplica unos medios análogos a los explicados para el proceso manual.

En este punto termina la confección del engargolado. Las velocidades de fabricación de algunos equipos que estuvieron en funcionamiento fueron realmente elevadas, llegando a más de 500 envases/minuto, siendo su mecánica de gran precisión.

El resto de operaciones se ejecutan en las maquinas que conforma la línea de fabricación.

¿Podrían indicarme la fuente bibliográfica de las figuras nº 1 a 11? Muchas gracias