(संग्रहित या संलग्न)

सारांश

वर्णन करता है कि इसमें क्या शामिल है, यह कैसे किया जाता है और मैन्युअल या स्वचालित प्रक्रिया के साथ किन माध्यमों से किया जाता है।

प्रस्तावना

वर्तमान कार्य का तकनीकी रिपोर्ट की तुलना में ऐतिहासिक इतिहास के रूप में अधिक महत्व है। धातु उद्योग में पेंसिलिंग का उपयोग लगभग भुला दिया गया है। यह केवल सजावटी पैकेजिंग जैसे कुछ अनुप्रयोगों के लिए एक सीमांत तकनीक के रूप में बनी हुई है, लेकिन इसका उत्कर्ष 20वीं शताब्दी के मध्य के आसपास हुआ था। इसलिए, यह दस्तावेज़ उन लोगों के लिए है जो यह जानना चाहते हैं कि 50 साल से भी पहले कंटेनर कैसे बनाए जाते थे।

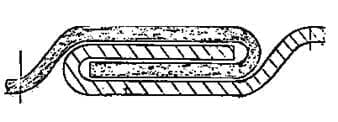

ऐसा कहा जाता है कि स्टील की चादरों के बीच एक क्लिपिंग या हुकिंग के माध्यम से एक संघ बनाया जाता है, जब धातु को मोड़कर जोड़ने के लिए सिरों पर हुक बनाए जाते हैं, तो ये हुक विपरीत स्थिति में होते हैं ताकि उन्हें पार किया जा सके, वही बाद में उन्हें आपस में जोड़ दिया जाता है और आपस में जोड़ दिया जाता है या कुचल दिया जाता है, जिसके परिणामस्वरूप एक मजबूत और स्थायी मिलन होता है। चित्र संख्या 1 कटे हुए जोड़ का एक भाग प्रस्तुत करता है

क्रिम्पिंग या क्रिम्पिंग के माध्यम से धातु के कंटेनरों के शरीर के पार्श्व सीम को इकट्ठा करने का तरीका 19 वीं शताब्दी के मध्य में चला जाता है। प्रारंभ में यह पूरी तरह से हस्तनिर्मित ऑपरेशन था, प्रत्येक चरण जिसे हम बाद में समझाएंगे, पूरी तरह से हाथ से बनाया गया था, लेकिन जल्द ही यह प्रक्रिया मशीनीकृत होने लगी।

इस प्रकार प्रारंभ में, क्लिप की जाने वाली सपाट बॉडी को रोलर्स या वाइंडिंग मशीन की एक प्रणाली के माध्यम से उसके टेम्पलेट को पास करके घुमावदार किया गया था। 1861 में, फ़्रांस में पेलियर ने एक मशीन – सीमर – के लिए पेटेंट प्राप्त किया, जो जोड़े जाने वाले सिरों को तैयार करने, उन्हें मोड़ने और हुक बनाने में सक्षम थी, जो एक बार जुड़ने और कसने के बाद बाहर से वेल्डेड हो जाते थे।

अगले दशकों में, कुछ हद तक जटिलता वाली विशिष्ट मशीनें सामने आईं। उदाहरण के लिए, 1883 में शिकागो की नॉर्टन ब्रदर्स कंपनी ने एक अर्ध-स्वचालित बॉडीमेकर का आविष्कार किया, जो एक अंतर्निर्मित साइड सीम वेल्डर के साथ सिलाई करके सिलाई करता था, जो 40 बॉडी/मिनट की उत्पादन क्षमता तक पहुंचता था। एक दशक से भी कम समय में, इस उपकरण में सुधार किया गया था और यह पहले से ही प्रति मिनट 100 शवों और सैनिकों को फंसाने में सक्षम था। नॉर्टन ब्रदर्स फर्म की स्थापना 1868 में टोलेडो (ओहियो) में हुई थी, शुरू में यह एक सब्जी कैनरी थी, जो अपने स्वयं के कंटेनरों का निर्माण करती थी, हालांकि बाद में इसने खुद को केवल बाद के लिए समर्पित कर दिया।

मोहर लगाकर कंटेनर को सिलने का तरीका 125 से अधिक वर्षों से लागू है, लेकिन 1970 के दशक के बाद से, इसका उपयोग सामान्य रूप से कम हो गया, जब सैनिटरी कारणों से, फिक्सिंग के रूप में टिन-लीड सोल्डर का उपयोग किया जाने लगा। समेटने के लिए तत्व. इसका मतलब खाद्य पैकेजिंग के लिए इस प्रकार के लिंक का उपयोग करने में सक्षम नहीं होना था। इस कारण से, आज इसका उपयोग सीमांत है, केवल गैर-प्रक्रिया योग्य डिब्बे और जार के लिए, जो एक निश्चित सील प्राप्त करने के लिए थर्मोप्लास्टिक गोंद का उपयोग करते हैं।

दोस्तो

क्लिपिंग करने के तरीके में कुछ भिन्नताएं हैं, न केवल हुक के आकार के कारण, जिनकी चौड़ाई आमतौर पर 2 से 3 मिमी के बीच होती है, बल्कि उनकी व्यवस्था के कारण भी होती है। इन्हें तीन समूहों में वर्गीकृत किया जा सकता है।

1º.-चिकना अग्रफाडो :

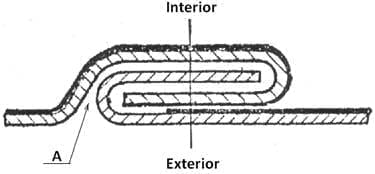

पहला रूप वह है जो चित्र 2 में दर्शाया गया है, इस मामले में बाहरी हुक शरीर की बाहरी दीवार के समान स्तर पर है, यानी यह कोई राहत नहीं देता है, इसके विपरीत, आंतरिक हुक है इसकी शुरुआत में एक कदम. इस प्रकार की सिलाई निम्नलिखित विशेषताएं प्रस्तुत करती है:

– देखने में यह बहुत सौंदर्यपूर्ण है, क्योंकि यह बाहर से एक चिकनी सतह दिखाता है।

– झटके से खुलने का एक निश्चित खतरा होता है, क्योंकि बाहरी हुक के विस्थापन को रोकने के लिए कोई रोक नहीं होती है, इसके विपरीत, आंतरिक हुक होता है, क्योंकि आंतरिक हुक के कदम से इसके फिसलने की संभावना कम हो जाती है।

– इस कारण से, वेल्ड के योगदान से इस प्रकार की क्रिम्पिंग की पुष्टि की जानी चाहिए। इसे बाहर की तरफ लगाया जाता है और जुड़ने वाले खांचे में जमा किया जाता है। एक टिन-सीसा मिश्र धातु का उपयोग किया जाता है – 2 से 33% टिन के बीच एक चर प्रतिशत में – जो बिंदु ए के माध्यम से प्रवेश करता है – चित्र 2 देखें – और उत्कीर्णन के अंदर केशिका के माध्यम से फैलता है।

चित्र संख्या 2: चिकनी कतरन

आज इसका उपयोग शायद ही कभी किया जाता है, हालांकि पहले यह सबसे आम था, क्योंकि इसका उपयोग थर्मल प्रक्रिया के अधीन कंटेनरों के लिए किया जाता था, मूल रूप से सभी संरक्षित।

2º.- प्रबलित उत्कीर्णन

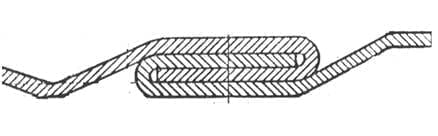

इस प्रकार में, दोनों हुकों में शुरुआत में एक स्टेप या चैम्बर होता है, जिसके साथ वे परस्पर एक-दूसरे को मजबूत करते हैं और कुछ हद तक उनके संभावित विघटन को रोकते हैं। एक उदाहरण चित्र 3 में दर्शाया गया है।

सौंदर्य की दृष्टि से यह पिछले प्रकार की तुलना में कम अनुकूल है, लेकिन पूरी तरह से लिथोग्राफ वाले कंटेनरों में यह लगभग किसी का ध्यान नहीं जाता है यदि वे आकार में गोल नहीं हैं, और सीम को कैन के एक कोने के साथ मेल खाने के लिए बनाया गया है।

चित्र संख्या 3: प्रबलित कतरन

इस डिज़ाइन का उपयोग गैर-वेल्डेड कंटेनरों के लिए किया जाता है, लेकिन इसकी सीलिंग प्राप्त करने के लिए थर्मोप्लास्टिक सीमेंट के योगदान के साथ। सीलिंग के अलावा, यह सीमेंट हुकों को आपस में चिपकाए रखने में मदद करता है। इसलिए इनका प्रयोग संरक्षित क्षेत्रों में नहीं किया जा सकता। यदि आपके पास वनस्पति तेल, खनिज, वसा, पेंट के लिए डिब्बे में आवेदन का विस्तृत क्षेत्र है…

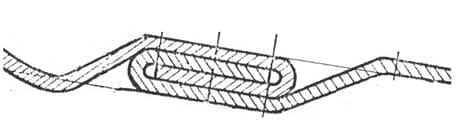

3º.- अतिप्रबलित कतरन

यह पिछले मामले की एक किस्म है, जिसमें चरण सेट की मोटाई से अधिक ऊंचे होते हैं। चित्र संख्या 4 देखें। इसे बेहतर यांत्रिक सुरक्षा प्रदान करता है। इसका मुख्य अनुप्रयोग जोड़ों में किसी भी प्रकार के सीलिंग तत्व के बिना, यानी वेल्डिंग या सीमेंट के बिना, और कंटेनरों के जटिल आकार में होता है जो सीम पर अधिक तनाव उत्पन्न करते हैं, जैसे छोटे त्रिज्या कोनों वाले आयताकार कंटेनर।

चित्र संख्या 4: अतिप्रबलित कतरन

चरणों

धातु के कंटेनर में एक पतला साइड सीम के निर्माण में संचालन या चरणों का निम्नलिखित क्रम शामिल होता है:

– ए: शीट मेटल-कच्चे माल- को कंटेनर के शरीर के ज्यामितीय विकास और हुक के निर्माण के लिए आवश्यक अतिरिक्त अनुभाग के लिए उपयुक्त टुकड़ों में काटें । इस जोड़ को “हुकिंग का नुकसान” कहा जाता है, और यह हुक की चौड़ाई के आधार पर 5 से 10 मिमी के बीच भिन्न होता है।

– बी: कोनों की तैयारी . ताकि सीम के सिरों में अत्यधिक मोटाई न हो जो इस क्षेत्र में नीचे को अच्छी तरह से बंद होने से रोकती है, सामग्री का हिस्सा कोनों में हटा दिया जाता है। यदि सीम के किनारों में चार मोटाई होती, तो निचला हुक विकृत हो जाता और सीम पर कम होता, जिससे इस क्षेत्र में रिसाव होता। इसलिए, इन बिंदुओं पर, शीट धातु की एक निश्चित मात्रा को हटा दिया जाना चाहिए ताकि यह सुनिश्चित हो सके कि केवल दो मोटाई हैं। इस ऑपरेशन को “ब्लंटिंग” कहा जाता है, जो कि की जाने वाली क्लिपिंग के प्रकार के आधार पर कोनों में काटी गई सामग्री के आकार और मात्रा को अलग-अलग करता है। बहुत कुछ सरल करने पर, कुंद दो प्रकार के होते हैं:

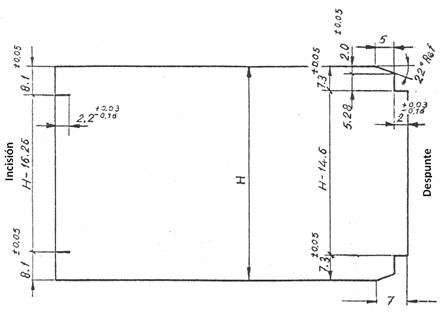

o I.- चिकनी और वेल्डेड क्लिपिंग के लिए : उपयुक्त ब्लंटिंग वह है जो चित्र संख्या 5 में दर्शाया गया है। यह ऑफसेट 6.4 मिमी सेट हानि के लिए सही है। अन्य हानियों के लिए डिज़ाइन समान है लेकिन थोड़े अलग आयामों के साथ।

चित्र संख्या 5: फ्लैट और वेल्डेड क्लिपिंग के लिए ब्लंटिंग और चीरा

बाईं ओर, कोई ट्रिमिंग नहीं की जाती है, लेकिन आधार के समानांतर दो चीरे लगाए जाते हैं जो सीम के सिरों पर ओवरलैपिंग क्षेत्रों को जन्म देते हैं – इंटरलॉक नहीं। बाद में हम स्पष्ट करेंगे कि क्यों।

o II.- प्रबलित या सुपर-प्रबलित क्लिपिंग के लिए, थर्मोप्लास्टिक सीमेंट या कुछ भी नहीं के साथ: इस विकल्प में, चारों कोनों में ब्लंटिंग की जाती है। हालाँकि हर तरफ अलग-अलग। ड्राइंग नंबर 6 7.6 मिमी की बाइंडिंग के नुकसान के लिए इस प्रकार का एक विशिष्ट मामला प्रस्तुत करता है।

चित्र संख्या 6: प्रबलित चिपकाने और सीमेंट के लिए कुंद करना

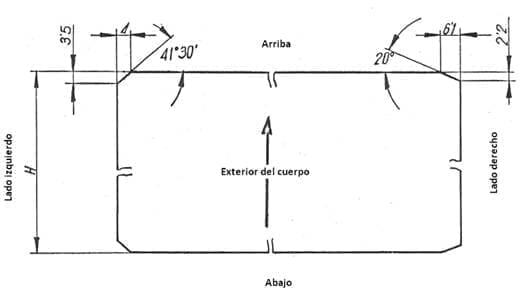

– सी: हुक का निर्माण: अगले चरण में शरीर के पार्श्व किनारों को 45º के अनुमानित कोण के साथ मोड़ने के आधार पर क्लिपिंग के हुक बनाना शामिल है। ड्राइंग नंबर 7 इन हुकों की व्यवस्था और उनकी लंबाई, अंदर और बाहर दोनों को दर्शाता है, जो कतरन के अनुमानित नुकसान पर निर्भर करता है। इसके निर्धारण के मूल सूत्र भी दिये गये हैं।

चित्र संख्या 7: हुकों का निर्माण

– डी: स्ट्रिपिंग या थर्मोप्लास्टिक सीमेंट का अनुप्रयोग: एक बार हुक बन जाने के बाद, सीम पर लगाए गए जोड़ के प्रकार के आधार पर, 3 विकल्प होते हैं:

ओ ए.- यदि टिन मिश्र धातु वेल्ड को सीम पर लगाया जा रहा है, तो आंतरिक हुक के बाहरी चेहरे – बाएं – को एक उपयुक्त पतला एसिड के साथ अचार करें।

या बी.- आंतरिक हुक के आंतरिक शीर्ष पर – बाएँ – पर पिघले हुए थर्मोप्लास्टिक सीमेंट का एक मनका लगाएँ। यदि प्रयुक्त विनिर्माण प्रक्रिया मैनुअल है, तो यह अनुप्रयोग हुक निर्माण से पहले किया जाता है। यह बाद में स्पष्ट हो जायेगा.

o सी.- यदि किसी प्रकार का सीलिंग जोड़ नहीं लगाया गया है तो हुकों को वैसे ही छोड़ दें।

– ई: बॉडी का गठन: कंटेनर की बॉडी को कैन के प्रारूप के अनुसार गोलाकार, आयताकार या कोई अन्य आकार दिया जाना चाहिए। यह ऑपरेशन प्रक्रिया के विभिन्न बिंदुओं पर किया जा सकता है। यदि यह स्वचालित है, तो यह अभी किया जाता है, लेकिन यदि यह मैनुअल है, तो यह ट्रिमिंग के तुरंत बाद किया जाता है। जब हम दोनों प्रक्रियाओं का विवरण देंगे तो हम उनके पास लौटेंगे।

– एफ: हुक बनाना: कंटेनर के शरीर को निहाई या ड्रम में डाला जाता है जो निहाई के रूप में कार्य करता है, और हुक आपस में जुड़े होते हैं, जिससे वे एक-दूसरे से टकराते हैं। इस स्थिति में, सींग पर लगे सीम को एक धातु ब्लॉक के माध्यम से बाहरी रूप से मारा जाता है जिसे इसके कार्य के कारण “हथौड़ा” कहा जाता है। हथौड़े की प्रहार करने वाली सतह और प्रभाव प्राप्त करने वाले आंतरिक सींग के क्षेत्र, दोनों का प्रत्येक मामले में एक उपयुक्त आकार होता है, जो इस बात पर निर्भर करता है कि हम किस प्रकार की नक्काशी करना चाहते हैं।

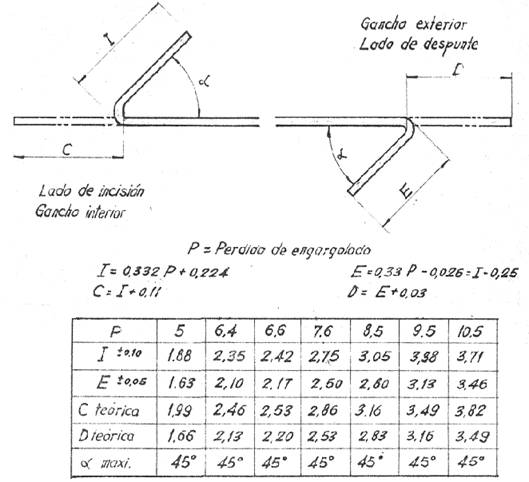

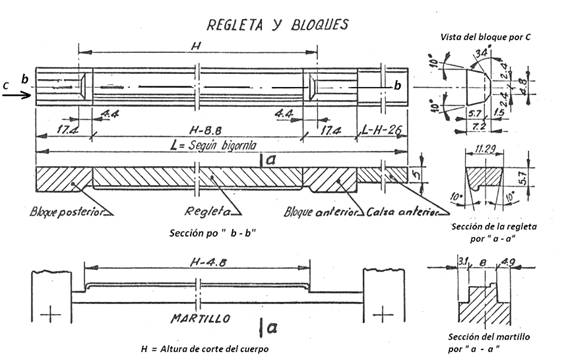

ओ 1: यदि सेटिंग चिकनी है , तो हथौड़ा भी चिकना है, और बिगोर्निया में खांचे के साथ एक टुकड़ा होता है जिसमें क्लिपिंग होती है, इस टुकड़े को रूलर कहा जाता है। चित्र संख्या 8 देखें। इस मामले में, उपयोग की जाने वाली ट्रिमिंग चित्र 5 में दर्शाई गई है

चित्र संख्या 8: चिकनी सीम के लिए रूलर, ब्लॉक और हथौड़े का विवरण

पट्टी के दोनों किनारों पर दो विशेष टुकड़े होते हैं जिन्हें “ब्लॉक” कहा जाता है, जिनका मिशन उन क्षेत्रों में सीम को कुचलना है जहां ब्लंटिंग की गई है, इसमें मोटाई शीट धातु की केवल दो मोटाई है, जो उभरा भी नहीं है बल्कि ओवरलैप्ड है। इसके साथ, यह हासिल किया जाता है कि उन क्षेत्रों में जो बंद होने को प्रभावित करते हैं, कंटेनर ऐसा व्यवहार करता है जैसे कि उसका सीम ओवरलैप हो रहा था, यानी, बॉडी हुक में केवल दो मोटाई होती है। चित्र 8 और 9 देखें।

चित्र संख्या 9: चिकनी और वेल्डेड सिलाई के साथ एक सीम का अंत

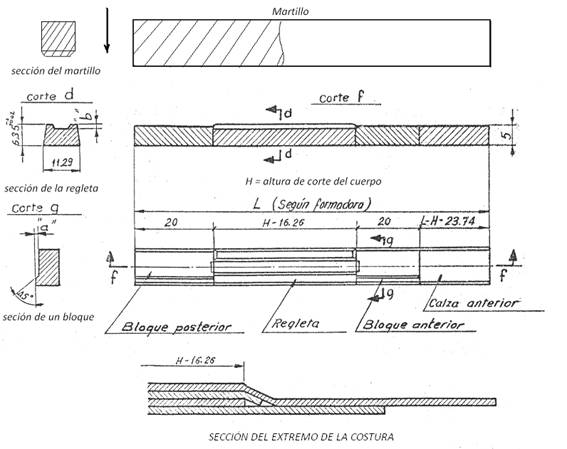

ओ 2: यदि हुकिंग को मजबूत किया जाता है , तो हथौड़े, पट्टी और ब्लॉकों का आकार पिछले मामले से अलग होता है, ताकि जुड़े हुए हुकों से टकराने पर वे सुदृढीकरण चरण उत्पन्न करें जिनका हमने पहले वर्णन किया है। ड्राइंग नंबर 10 उन आकृतियों और मापों को परिभाषित करता है जो इन टुकड़ों में ड्राइंग 6 में प्रतिबिंबित प्रकार को कुंद करने के लिए होनी चाहिए। जैसा कि हमने पहले ही संकेत दिया है, रूलर और ब्लॉक का सेट बिगोर्निया में स्थित है।

चित्र संख्या 10: प्रबलित सीम के लिए रूलर, ब्लॉक और हथौड़े का विवरण

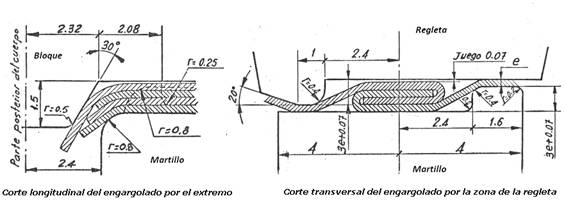

चित्र में यह देखा जा सकता है कि इस प्रकार की सिलाई के लिए शरीर के अंदर आंतरिक हुक के सुदृढीकरण चरण को चिह्नित करने के लिए एक कदम के साथ एक शासक की आवश्यकता होती है, और बाहर के लिए हथौड़ा की आवश्यकता होती है। ब्लॉकों में एक ढलान वाली कार्य सतह होती है, जिससे हथौड़े के सिरों पर मारने पर – घुमावदार – वे बाहर की ओर पूर्व-निकला हुआ किनारा के रूप में सीम के किनारों को विकृत कर देते हैं। इसका चित्र क्रमांक 11 के बायीं ओर देखें।

चित्र संख्या 11: प्रबलित सीम के अंत और केंद्र का विवरण

इससे बाद में बॉडी फ्लैंज बनाने में काफी सुविधा होगी। यह नहीं भूलना चाहिए कि यह सीम, चूंकि यह वेल्डेड नहीं है, आंतरिक तनाव के लिए अधिक प्रतिरोध प्रस्तुत नहीं करता है, और इसलिए जब निकला हुआ किनारा बनाया जाता है, अगर यह पहले से ही शुरू नहीं हुआ है, तो यह सिरों पर सीम को खोल सकता है।

चित्र 11 दाईं ओर इसके केंद्रीय क्षेत्र में सीम का एक भाग भी दिखाता है।

0 3: यदि उत्कीर्णन को अत्यधिक प्रबलित किया गया है, तो यह रूलर, ब्लॉक और हथौड़े की प्रोफाइल में छोटे बदलाव के साथ पिछले मामले के समान है।

– जी: अंतिम चरण: एक बार बाइंडिंग समाप्त हो जाने पर, कुछ पूरक संचालन की आवश्यकता होती है, जो कंटेनर के गंतव्य पर निर्भर करता है।

o यदि यह एक प्रक्रिया योग्य कंटेनर है , तो सीम को टिन मिश्र धातु के साथ बाहरी रूप से वेल्ड किया जाना चाहिए, और किसी भी अतिरिक्त वेल्डिंग को जमने से पहले साफ किया जाना चाहिए।

o यदि यह प्रक्रिया योग्य नहीं है और सीम के अंदर सीमेंट लगाया गया है, तो इसे गर्म किया जाना चाहिए ताकि थर्मोप्लास्टिक सीमेंट फिर से पिघल जाए और जोड़ के दौरान होने वाली किसी भी संभावित दरार को ठीक कर सके।

इन सभी चरणों को पूरा करने के लिए जिनके बारे में हमने लिखा है, आप बहुत ही सरल और अर्ध-मैन्युअल साधनों का उपयोग कर सकते हैं या स्वचालित उपकरण का उपयोग कर सकते हैं। हम नीचे इन साधनों का वर्णन करेंगे।

मैनुअल प्रक्रिया

छोटे और बहुत बहुमुखी उत्पादन के लिए, छोटी मैनुअल या अर्ध-स्वचालित मशीनों के साथ प्रति मिनट 5 से 15 कंटेनर के बीच कम गति वाली विनिर्माण लाइन तैयार की जा सकती है, इसलिए हमारे पास एक आसान प्रक्रिया होगी। इसकी सबसे बड़ी समस्या यह है कि इसमें प्रत्यक्ष श्रम की बहुत अधिक आवश्यकता होती है।

हम भित्तिचित्र को पूरा करने के प्रत्येक चरण का वर्णन करेंगे, और इसके स्पष्टीकरण में वापस जाने के बिना, क्योंकि हम इसे पहले ही ऊपर कर चुके हैं, हम प्रत्येक चरण को पूरा करने के लिए आवश्यक उपकरण का संकेत देंगे और संक्षेप में बताएंगे कि यह कैसे काम करता है।

1º.- शीट को काटना : टिन या अन्य कच्चे माल की शीटों को समतल निकायों के आकार में काटने के लिए, एक साधारण गोलाकार कटर – या मैनुअल कतरनी – पर्याप्त है, प्रसिद्ध उपयोग के लिए और वह उपयुक्त नहीं है आगे का विवरण। फोटो नंबर 12 में एक उदाहरण देखें

चित्र संख्या 12: मैनुअल सर्कुलर कटर

तार्किक रूप से, कुछ मशीनों की आवश्यकता होगी, एक विकास के आयाम को काटने के लिए और दूसरी शरीर की ऊंचाई को काटने के लिए।

2º.- कोनों की तैयारी : चार कोनों को कुंद करने या दो को कुंद करने और अन्य दो को काटने के लिए उचित रूप से उपयोग किए गए दो छोटे डेस्कटॉप प्रेस या एक छोटी कुंद मशीन की आवश्यकता होती है। चित्र क्रमांक 13 देखें

चित्र संख्या 13: ट्रिमिंग के लिए दबाएँ

प्रत्येक प्रेस की टूलिंग में एक ऊपरी प्लेट होती है – जो प्रेस कैरिज से जुड़ी होती है – जिसमें एक जोड़ी पंच होती है और एक निचली प्लेट – प्रेस टेबल पर – दो संबंधित डाई के साथ होती है। प्रत्येक प्रेस स्ट्रोक में शीट की मोटाई और प्रेस की शक्ति के आधार पर कई दसियों पिंडों को काटा जा सकता है।

3º.- थर्मोप्लास्टिक सीमेंट का अनुप्रयोग । यदि सीम सीमेंटेड है, तो इसे तब लगाया जाना चाहिए जब शरीर सपाट हो, यानी कुंद होने के बाद। इसमें सपाट शरीर के बाएं पार्श्व किनारे के बहुत करीब कास्ट सीमेंट का एक छोटा सा मनका रखना शामिल है, ताकि जब इसे आंतरिक हुक बनाने के लिए मोड़ा जाए, तो यह इसमें फंसा रहे।

इस कार्य को करने में सक्षम सबसे सरल मशीन ड्रैग क्लॉज़ के साथ एक डबल चेन कन्वेयर हो सकती है, जो शरीर को समर्थन गाइड पर क्षैतिज रूप से ले जाती है, जिसका बाहरी चेहरा नीचे की ओर होता है। शरीर को पार्श्व गाइडों द्वारा पूरी तरह नियंत्रित होकर चलना चाहिए। रास्ते में एक बिंदु पर, एक तरफ और शरीर की गति के स्तर के नीचे, एक विद्युत रूप से गर्म टैंक है जो सीमेंट को पिघलाकर रखता है। एक छोटा मोटर चालित पहिया अपने निचले हिस्से को इस जमाव में डुबो देता है, खुद को सीमेंट से संसेचित कर लेता है। इसका शीर्ष शरीर के खिलाफ रगड़ता है, शरीर के गुजरने पर रैखिक रूप से एक सीमेंट मनका प्रदान करता है, जो इसके ऊपरी भाग पर पहिये के खिलाफ ब्रश करता है।

आप थर्मोप्लास्टिक ग्लू एप्लिकेशन गन का भी सहारा ले सकते हैं जो मैन्युअल रूप से समान कार्य करती है।

4º.- बॉडी की संरचना : यदि कंटेनर आकार में बेलनाकार होने वाला है, तो फ्लैट बॉडी को एक-एक करके, एक मैनुअल वाइन्डर के माध्यम से पारित किया जाता है। इसमें निकायों के लिए एक छोटी समर्थन तालिका होती है, जिसके अंत में विभिन्न व्यास के रोलर्स की एक जोड़ी या समूह प्रस्तुत होता है, जो मोड़ते समय शीट धातु को मोड़ देता है। चित्र 14 देखें. इस प्रकार की मशीनों के कई प्रकार हैं जो समान कार्य कर सकते हैं।

चित्र क्रमांक 14: मैनुअल कॉइलर या बॉडी बेंडर

यदि कंटेनर का आकार आयताकार या अन्य गैर-गोल है, तो भविष्य के कंटेनर के कोनों के साथ मेल खाने वाले बिंदुओं पर निकायों को मोड़ने के लिए एक छोटी मैनुअल झुकने-झुकने वाली मशीन का उपयोग किया जाता है। यह मशीन मूल रूप से अलग-अलग स्टॉप वाली एक टेबल है, जो शरीर के पिछले किनारे को उनके खिलाफ रखती है, और इस प्रकार फोल्ड किए जाने वाले क्षेत्र को एक रोलर पर रखती है, जो टेबल के अंत में और उसी स्तर पर स्थित होता है, जिस पर एक दूसरा रोलर कार्य करता है। बेंडर को लीवर के माध्यम से घुमाया जाता है। पहले रोलर के व्यास के आधार पर, शरीर के कोने के वक्र की त्रिज्या प्राप्त की जाएगी।

5.- हुक का निर्माण: कंटेनर के शरीर के पार्श्व किनारों को मोड़ने की क्रिया, हुक की जोड़ी बनाने के लिए जिससे क्लिपिंग बनाना संभव हो जाएगा, एक मैनुअल फीडिंग मशीन पर एक तंत्र के साथ किया जाता है कुछ जटिलता का.

इस मशीन को हुक फॉर्मर के रूप में नामित किया गया है क्योंकि यह केवल हुक बनाती है लेकिन उन्हें जोड़ती नहीं है।

यह मूल रूप से एक ऊपरी क्षैतिज भुजा के साथ एक मजबूत ऊर्ध्वाधर समर्थन है, जिस पर एक क्रैंकशाफ्ट अपने फ्लाईव्हील के साथ लटकता है। यह क्रैंकशाफ्ट ब्लेड चलाता है जो शरीर के किनारों पर कार्य करता है, उन्हें बिगोरनिया पर मोड़ता है। फोटो संख्या 15 में साइड व्यू में इन मशीनों का एक सामान्य मॉडल प्रस्तुत किया गया है।

चित्र संख्या 15: हुक पूर्व

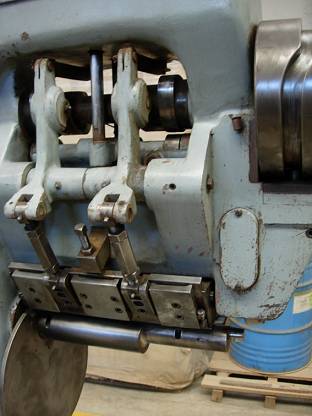

फोटो नंबर 16 में आप आर्टिकुलेटेड आर्म्स के माध्यम से क्रैंकशाफ्ट से एक तरफ प्लागाडोरा शीट की ड्राइव का विवरण देख सकते हैं। शीट के नीचे, सपोर्ट एंटलर देखे जा सकते हैं जिन पर ये शीट काम करती हैं।

चित्र संख्या 16: पूर्व हुक के तंत्र का विवरण

6º.- एन्गारगोलैडो: एक बार हुक बन जाने के बाद, बॉडी का सीम अगली मशीन की निहाई पर जमा किया जाता है, हुक को हाथ से जोड़ा जाता है और असेंबली को रिवेट करने के लिए आगे बढ़ाया जाता है। यह बिगोर्निया प्रेस पर किया जाता है जिसे एग्राफाडोरा कहा जाता है। चित्र क्रमांक 17 देखें

चित्रº 17: एग्राफाडोरा (बिगोर्निया प्रेस)

इसमें, क्रैंकशाफ्ट द्वारा संचालित, हथौड़ा ले जाने वाली एक कार, बिगोर्निया के ऊपरी हिस्से में स्थित पट्टी और ब्लॉकों से टकराती है।

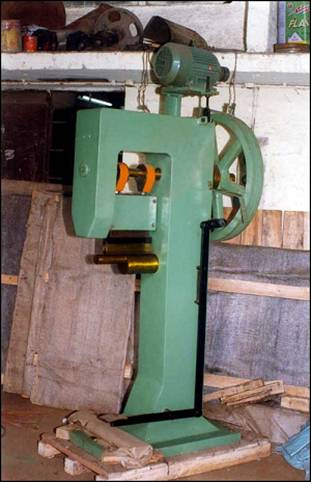

7º.- हेमिंग : हुक के निर्माण और उनके बाद की कतरन के लिए, पहले उजागर किए गए संस्करण का एक संभावित संस्करण है। यह एक ऐसी मशीन है जो दोनों कार्य एक साथ करती है। इसे एंगटिलाडोटा या गार्गोलाडोटा कहा जाता है और यह पहले वाले हुक के समान होता है, लेकिन दोहरे प्रभाव के कारण, यह हुक बनने के बाद रिवेटिंग का काम करता है। इस उपकरण का एक मॉडल फोटो नंबर 18 में दिखाया गया है।

चित्र क्रमांक 18: सीमर

आम तौर पर यह चिकनी सिलाई का काम करता है, लेकिन यह प्रबलित सिलाई का भी काम कर सकता है। हॉर्न को पकड़ने वाले हुक का संचालन स्वचालित है, और सिलाई का दबाव थोड़ा भिन्न हो सकता है। ड्राइंग नंबर 19 सिलाई के निर्माण के लिए इस मशीन के कार्य क्रम को दर्शाता है।

यह दूसरी प्रक्रिया कम सटीक है और पहली की तुलना में उत्कीर्णन की कम गुणवत्ता देती है।

8º.- सोल्डरिंग या रीकास्ट: एक बार एग्राफाडो समाप्त हो जाने पर, हमें यूनियन को सुरक्षित करने के लिए आगे बढ़ना चाहिए। जैसा कि हमने पहले ही बताया है, दो विकल्प हो सकते हैं।

– टिन मिश्र धातु के साथ वेल्डेड सीम : इस मामले में, सीम के क्षेत्र को गर्म किया जाना चाहिए, उदाहरण के लिए गैस बर्नर की बैटरी के साथ एक कन्वेयर के माध्यम से कंटेनर के शरीर को पारित करके। मिश्र धातु को तार या इलेक्ट्रोड के रूप में सीधे हाथ से बहुत गर्म क्षेत्र पर लगाया जाता है। पहले और उसी ट्रांसपोर्टर पर, वेल्ड किए जाने वाले हिस्से को पतला एसिड के साथ अचार किया गया होगा। इसे ब्रश से कमोबेश स्वचालित रूप से किया जा सकता है।

– सीमेंटेड सीम : सीमेंट, जैसा कि पहले ही बताया गया है, बॉडी बनाने से पहले लगाया गया था। अब यह केवल सीवन को दोबारा गर्म करने की बात है, ताकि सीमेंट का मनका, जो इसके भीतर बंद रह गया है, फिर से पिघल जाए और इसके पूरे आंतरिक भाग में समान रूप से वितरित हो जाए और सीवन के दौरान पिटाई के दौरान उत्पन्न होने वाली संभावित दरारें समाप्त हो जाएं। पिछले मामले के समान, गैस बर्नर के साथ एक कन्वेयर के माध्यम से कंटेनर को प्रसारित करके गर्मी का अनुप्रयोग किया जा सकता है, लेकिन गर्मी की कम तीव्रता के साथ।

9º.- बाकी प्रक्रिया: इसके साथ हमने सीम की सिलाई पूरी कर ली है, हम कंटेनर के अंत तक बाकी प्रक्रिया में नहीं जाएंगे क्योंकि यह इस लेख का विषय नहीं है।

स्वचालित प्रक्रिया

वे मशीनें जो स्वचालित रूप से बाइंडिंग प्रक्रिया को अंजाम देती हैं, जिनके बारे में हमने पहले मैन्युअल प्रक्रिया में विस्तार से बताया है, एग्रासाडोरस कहलाती हैं, हालांकि उन्हें “बॉडीमेकर्स” या फॉर्मर्स के नाम से भी जाना जाता है। वे ऐसी मशीनें हैं जो मूल रूप से एक तालिका से बनी होती हैं – या बोर्ड – बहुत मजबूत, जिसके माध्यम से कंटेनर का शरीर क्षैतिज स्थिति में चरण दर चरण आगे बढ़ता है, हमेशा समान स्तर बनाए रखता है। तंत्र नीचे से कैंषफ़्ट के माध्यम से सक्रिय होते हैं, जो आम तौर पर एक तेल स्नान में डूबे होते हैं। इस प्रकार, एक कतरनी पर पिछले ऑपरेशन में काटे गए निकायों से शुरू होकर, वे कंटेनर के शरीर को पूरा करने तक, उन पर अनुक्रमिक संचालन की एक श्रृंखला को अंजाम देते हैं। इसकी तैयार ड्राइंग और इसके उपयुक्त ज्यामितीय आकार के साथ।

फोटो संख्या 20 में आप एक स्वचालित फॉर्मर का पार्श्व दृश्य देख सकते हैं, इस पर विभिन्न कार्य स्टेशनों को लेबल के साथ चिह्नित किया गया है। मेज के अंत में, एक मजबूत मेहराब शरीर निर्माण और उत्कीर्णन स्टेशन का समर्थन करता है।

बॉडीमेकर में, शरीर एक वैकल्पिक रैखिक गति के माध्यम से चलता है, जो कीलों से सुसज्जित कठोर सलाखों की एक जोड़ी द्वारा किया जाता है। ये सलाखें आगे-पीछे चलती रहती हैं। प्रशिक्षक द्वारा निष्पादित क्रमिक चरण इस प्रकार हैं:

– शवों को एक-एक करके अलग करना: बॉडी फीडर में, पहला उनमें से प्रत्येक को ढेर से अलग करता है। इस फीडर में निम्न शामिल हैं:

o कुछ पार्श्व गाइड, जो शवों के ढेर को चारों तरफ सही संरेखण में केन्द्रित करते हैं।

o इन गाइडों के आधार पर प्रिज्मीय या बेलनाकार स्क्रेपर्स होते हैं, जिनकी सतह खुरदरी होती है या छोटे नाखून होते हैं, जो कटे हुए पिंडों के ढेर को सहारा देते हैं और केवल उन्हें एक-एक करके गुजरने की अनुमति देते हैं।

o वैकल्पिक ऊर्ध्वाधर गति के साथ सक्शन कप की एक जोड़ी, जो इसके संपर्क में आने वाले शरीर को चूसती है और नीचे खींचती है। यह सक्शन वैक्यूम द्वारा किया जाता है, जो तब खुलता है जब सक्शन आर्म ढेर के संपर्क में होता है, और जब बॉडी क्षैतिज अग्रिम पट्टियों पर जमा होती है तो बंद हो जाती है।

फोटो नंबर 21 एक साधारण फीडर का शीर्ष दृश्य दिखाता है, जहां इसे बनाने वाले तत्वों को देखा जा सकता है

– ट्रिमिंग और चीरा: वे वही हैं जो मैन्युअल प्रक्रिया में उपयोग किए जाते हैं। जैसा कि पहले बताया गया है, किनारों को दो पंच-डाई जोड़े के माध्यम से तैयार किया जाता है। डाई पूर्व की मेज पर तय की जाती हैं, पंच नीचे से संचालित समर्थनों पर लगे ऊपर और नीचे जाते हैं।

फोटो संख्या 22 में, बॉडीमेकर में कुंद क्षेत्र का शीर्ष दृश्य अग्रभूमि में दिखाई देता है।

– हुकों का निर्माण: अगले चरण में हुकों को मोड़ने का कार्य किया जाता है। यह दो जोड़ी ब्लेडों की गति के माध्यम से प्राप्त किया जाता है जो दो निश्चित काउंटर-अमाइन पर कार्य करते हैं; बनाने वाली मशीन के प्रत्येक तरफ एक जोड़ा। बाईं ओर, पहली तह शीट, ऊपर की ओर बढ़ते हुए शरीर के किनारे को काउंटर-शीट पर 90º तक मोड़ती है। इसके बाद, दूसरी तह शीट को क्षैतिज रूप से बाहर से अंदर की ओर ले जाया जाता है, और किनारे को काउंटर शीट के ऊपर 45° पर मोड़ दिया जाता है। चित्र संख्या 22 में ये शीट दिखाई देती हैं और उनकी गति की दिशाओं को तीरों द्वारा दर्शाया गया है। दाहिनी ओर भी यही होता है, लेकिन इस मामले में पहली तह वाली शीट नीचे की ओर गति करती है। चित्र संख्या 23 देखें।

चित्र संख्या 23: हुक बनाने का क्रम और तरीका

इस प्रकार हमने दो हुकों को विपरीत दिशा में मोड़कर बनाया है ताकि अगले स्वचालित ऑपरेशन में उन्हें आसानी से आपस में जोड़ा जा सके।

– थर्मोप्लास्टिक सीमेंट की स्ट्रिपिंग या अनुप्रयोग: अब बाएं हुक को सीलिंग उत्पाद प्राप्त करने के लिए तैयार किया जाना चाहिए। यह शरीर के निर्माण से ठीक पहले अगले चरण में किया जाता है। जैसा कि हमने पहले ही संकेत दिया है, दो विकल्प हो सकते हैं:

o सोल्डरेड स्टिपलिंग: आंतरिक हुक के बाहरी चेहरे – बाईं ओर – पर एक फ्लक्स लगाना आवश्यक है ताकि सोल्डर बाद में अच्छी तरह से प्रवाहित हो सके। यह इस क्षेत्र में स्थित एक छोटे फ्लक्स जमा के माध्यम से किया जाता है, जो इसे एक महसूस किए गए पहिये पर टपकाता है, जो इसके नीचे फिसलने पर हुक के खिलाफ रगड़ता है।

o सीमेंटेड स्टिपलिंग: बाएं हुक के आंतरिक शीर्ष पर सीमेंट लगाने के लिए, एक स्वतंत्र स्वचालित उपकरण का उपयोग किया जाता है जिसमें निम्नलिखित भाग होते हैं: ए) विद्युत प्रतिरोधों के माध्यम से थर्मोप्लास्टिक सीमेंट का एक पिघलने वाला टैंक। बी) एक विशेष पंप जो पिघले हुए सीमेंट को टैंक से आवेदन के बिंदु तक ले जाने में सक्षम है। सी) एक हीट-इंसुलेटेड और थर्मली इंसुलेटेड आर्म, जिसमें पंप के दबाव में दो पाइप होते हैं, एक एप्लिकेटर नोजल में जाता है, और दूसरा टैंक में अतिरिक्त यौगिक वापस करने के लिए होता है। डी) एक एप्लिकेटर नोजल जो सीमेंट को उचित बिंदु पर इंजेक्ट करता है। ई) एक बॉडी पैसेज डिटेक्शन सिस्टम, जो एप्लिकेटर नोजल को खोलता और बंद करता है, ताकि यह प्रेशर सीमेंट को केवल उस समय अंतराल के दौरान गुजरने की अनुमति दे जब बॉडी हुक इसके सामने से गुजरता है। ये टीमें बहुत विशिष्ट हैं.

– शरीर की संरचना. इसे कंटेनर का अनुमानित आकार देने के लिए इसे बिगोर्निया नामक ड्रम पर किया जाता है। जो बॉडी अब तक चपटी बनी हुई थी, उसके किनारों पर हुक को छोड़कर, उसे कंटेनर का उचित आकार लेना होगा। ऐसा करने के लिए, दो लगभग सममित टुकड़े, जो शरीर के ऊपर स्थित होते हैं और पूर्व के आर्च में स्थित होते हैं, एक पक्षी के पंखों की तरह चलते हैं, जिससे शरीर को सींग लपेटने और अपना आकार लेने के लिए मजबूर किया जाता है। फोटो नंबर 24. दो पंखों के साथ एक शेपर के आर्च का पिछला या निकास भाग दिखाता है – पीले रंग में – सींग पर अर्ध-बंद; इस मामले में यह एक गोल कंटेनर बॉडी बनाने का सवाल है।

इस ऑपरेशन को सुविधाजनक बनाने के लिए बिगोरनिया को अर्धसिलेंडर के रूप में दो भागों में विभाजित किया गया है। उनमें से एक फिक्स्ड-फिक्स्ड शेल- और दूसरा मोबाइल-मोबाइल शेल- है, जो पहले वाले पर खुलता और बंद होता है। जब मोबाइल शेल बंद हो जाता है, तो दोनों भागों के बीच बने सिलेंडर का परिणामी विकास कंटेनर की तुलना में कम होता है। यह शरीर पर लगे हुकों को आपस में जुड़ने की अनुमति देता है। जब मोबाइल शेल स्थिर से अलग हो जाता है, या फैलता है, तो इसका संयुक्त विकास कंटेनर के साथ मेल खाता है और हुक जुड़े होते हैं, जिससे कंटेनर का शरीर बिगोर्निया को ढक लेता है। बिगोर्निया – मोबाइल शेल – का उद्घाटन और समापन आंदोलन इसके आंतरिक झुकाव वाले विमानों के विस्थापन के माध्यम से प्राप्त किया जाता है, जो एक उंगली द्वारा सक्रिय होता है, जो ऊपर और नीचे जाता है, निचले हथौड़ा पर तय होता है।

यह विनिर्माण प्रक्रिया गैर-बेलनाकार आकार वाले कंटेनर प्राप्त करना संभव बनाती है। ऐसा करने के लिए, बिगोर्निया को उचित आकार दिया जाता है जिस पर उसके हुकों को रिवेट करने के समय शरीर का निर्माण किया गया था।

– एग्रफीडो: दो हुकों को एकजुट करने के लिए केवल इस मिलन को मजबूत और स्थायी बनाने की जरूरत है। यह सीम को हथौड़े से मारकर किया जाता है, जो बिगोरनिया के नीचे स्थित होता है, और आरोही-अवरोही वैकल्पिक गति से संपन्न होता है। इस क्रिया के बारे में पहले ही ऊपर बताया जा चुका है। फोटो नंबर 25 में ट्रेनर के इस भाग को दो स्थितियों में देखा जा सकता है, शरीर के प्रवेश भाग पर – पूर्वकाल- और निकास भाग पर – पश्च-।

वेल्डिंग या रीकास्टिंग: मैन्युअल प्रक्रिया की तरह, एक बार स्टैम्पिंग समाप्त हो जाने के बाद, यूनियन को पहले से ज्ञात दो विकल्पों में से एक के साथ सुरक्षित किया जाना चाहिए।

– टिन मिश्र धातु वेल्डेड सीम: इसके लिए , एक विशिष्ट और स्वतंत्र मशीन की आवश्यकता होती है, हालांकि पूर्व के साथ सिंक्रनाइज़, जिसे वेल्डर कहा जाता है। हम इसके बारे में विस्तार से नहीं बताएंगे, हम सिर्फ इतना कहेंगे कि इसमें शामिल हैं: ए) सीवन क्षेत्र का एक ताप क्षेत्र। बी) पिघले हुए मिश्र धातु स्नान के साथ एक टैंक। सी) एक घूमने वाला रोलर, जिसकी धुरी कंटेनर के सीम के समानांतर होती है, एक विशेष चरणबद्ध प्रोफ़ाइल के साथ, इसका निचला हिस्सा स्नान में डूबा हुआ होता है और ऊपरी हिस्सा हुक वाले सीम के साथ संरेखित होता है। डी) क्लैंप के साथ श्रृंखला द्वारा कंटेनर के शरीर के लिए एक परिवहन प्रणाली। जैसे ही कंटेनर रोलर के ऊपर से गुजरता है, मिश्र धातु सीम गर्भवती हो जाती है। ई) घूर्णन ब्रश के माध्यम से, अतिरिक्त मिश्र धातु सीम को साफ करने के लिए एक प्रणाली। फोटो 26 एक असेम्बल्ड फॉर्मर और वेल्डर का सामान्य दृश्य दिखाता है।

– सीमेंटेड सीम : मैनुअल प्रक्रिया के लिए समझाए गए अनुरूप साधनों को लागू किया जाता है।

इस बिंदु पर एंगरगोलैडो का निर्माण समाप्त हो जाता है। कुछ उपकरण जो प्रचालन में थे, उनकी विनिर्माण गति वास्तव में बहुत अधिक थी, अत्यधिक सटीक यांत्रिकी के साथ, 500 कंटेनर/मिनट से अधिक तक पहुंच गई।

शेष परिचालन उन मशीनों में निष्पादित किया जाता है जो विनिर्माण लाइन बनाती हैं।

0 Comments