—年表

—电焊基础

1º.-年表

一个家

在上世纪60年代初,出于商业目的,或多或少同时开发了两种不添加合金的不同焊接工艺,以连接“三件式”罐体的侧边缘。

该焊接过程基于在给定时间内为要连接的区域提供一定量的能量。 该能量被转换成能够熔化待焊接金属零件的热量。 能量的贡献是通过电流来实现的,并且根据物理定律对开环过程进行了很好的研究。

美国大陆航空推出了“ Conoweld”。 最初,该技术用于生产电解镀铬(TFS)钢制饮料罐。 为了用第一台机器进行令人满意的焊接,要求钢的表面不要在约2mm的宽度上镀铬。在形成接缝的边缘的每一侧。

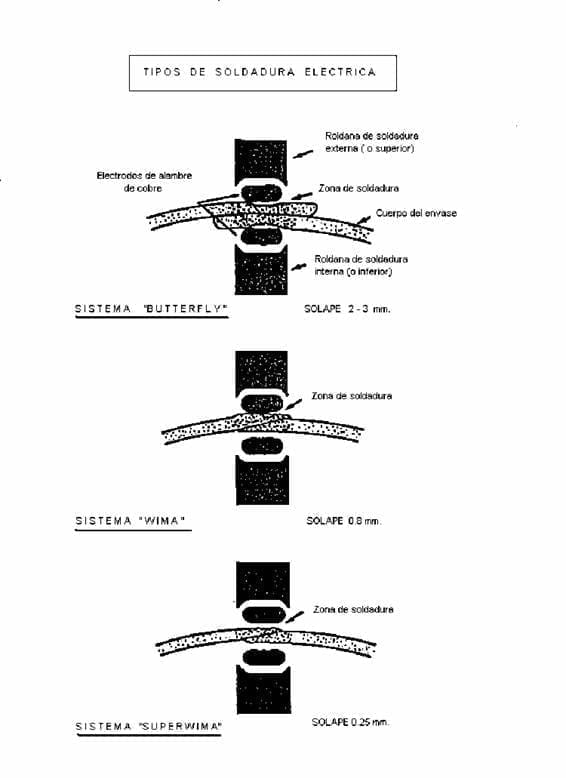

大约在同一时间,瑞士的Soudronic AG推出了用于马口铁的半自动电焊缝纫机。 这些第一台Soudronic焊接机用于制造用于一般产品的大型金属容器。 侧缝重叠最多4.5毫米,产生了所谓的“蝴蝶”焊缝(请参见下图)。 这种“ Batterfly”焊缝在食品包装中无效,因为发现对接缝的明显边缘进行清漆非常困难。 这种焊缝的厚度是如此之高,以至于无论其载荷有多高,它都不能被一层清漆覆盖。

b)超声波焊接的发展

到1960年代中期,Soudronic引入了用于生产中型和大型罐体的全自动机器。 1969年,公司推出了用于生产气雾罐的高速机器,每分钟可生产200台。 但是,也许最重要的贡献是在1975年,采用了“线捣焊系统”(WIMA)。 该技术涉及使用拉伸和压碎的铜线,从而增加了焊接区域的接触面,从而产生了更加牢固和适当的焊缝,其翼片只有1毫米宽(见图1)。 Soudronic开发了使用铜线作为罐缝与铜焊轮之间的中间电极,以解决电极表面污染及其对焊接质量的影响的问题。 由于不重复使用导线,电极污染不再是问题。 另一方面,废电线具有很高的经济价值。 滚筒以2º的倾斜度安装,以略微倒角接缝的边缘,从而减少了台阶并方便了重新压接。

这些增强功能使罐头制造商能够生产无合金的侧缝罐,以便首次用于食品工业和其他苛刻的应用。

图1:不同类型的侧缝电焊

1978年,SUPEWIMA焊接系统问世。 焊接工艺的这种发展要求侧缝仅重叠0.15-0.3毫米。 这还必须具有其他优点:减少受热影响的焊接区域;较少的硬化,并减少了接缝的厚度(约1.2 x钢板厚度)。 随着焊接过程效率的提高,机器的运转速度也得到了提高,每分钟可生产500多个包装。

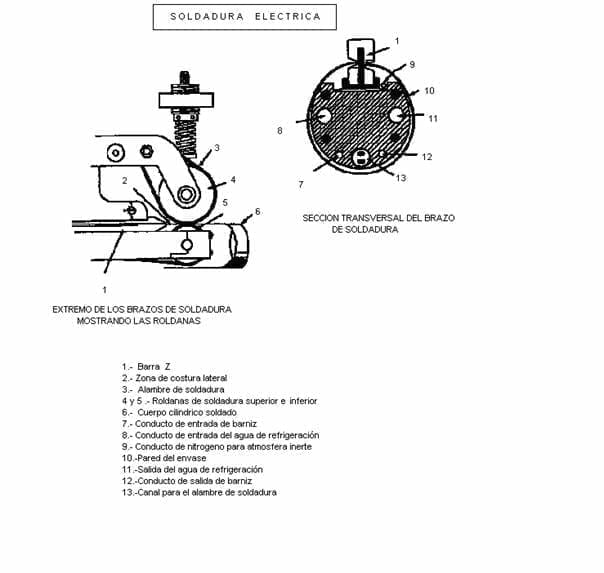

Soudronic车身制造机器的基本系统包括向该机器的平板进料系统,平板切碎系统,卷绕单元和焊接站。 在后者中是支撑车轮的臂。 所有具有不同功能(铜线,冷却液,氮气,清漆…)的风管系统都安装在下臂中。 见图2。 用于生产船体的机器还可以具有用于双高或三高船体的切割装置,用于在惰性气氛中进行焊接以避免生锈的内置系统以及用于内部的侧缝清漆装置在身体外面

图2:手臂末端的细节

一旦容器的主体形成,就将其机械地引入焊接工位,在那里重叠部分保持恒定。 Soudronic焊接采用的技术只是连续放电焊接程序。

在WIMA和SUPERWIMA工艺中,体温超过900ºC,以确保有效克服整个接缝中金属的固相。 但是,这大大低于以前型号的温度。

正弦交流输入在Soudronic系统中使用。 一台50赫兹的机器每秒产生100次电击(焊点),而一台500赫兹的机器同时产生1000次电击。

正如我们已经指出的,在焊接机中加入切割单元也可以焊接双高身。 此外,这种结合可以以较低的焊接频率提高产量,或使得可以制造较短的机体,而这是机器无法处理的。 如果必须对容器进行拉线或开槽,则应在惰性气体气氛中进行焊接,因为该容器必须不含氧化物。 氧化膜的形成将非常不利,因为它可能在随后的过程中脱落。 进行焊接区域的后续重新上光是因为该过程不允许在焊接区域中施加平板清漆,因为这会阻碍电流的通过。 该清漆随后在生产线内固化。

Soudronic是电焊侧缝工艺的全球领导者,在全球拥有成千上万个不同的部门。

2º.-电气焊接基础

1º.-点的基本方案

当金属通过以低功率差传递高强度电流而产生的热量作用下熔化时,会产生焊点。

尽管有两种电流,直流电和交流电,但我们知道正常使用的是第二种。 叫做交流电(缩写交流电用西班牙语和交流电用英语)电流其大小和意义是周期性变化的。 交流电最常用的波形是正弦波,因为它可以更有效地传输能量。 为了在每单位时间内获得大量的焊接点,增加了所使用的交流电的频率。 让我们进一步解释该过程。

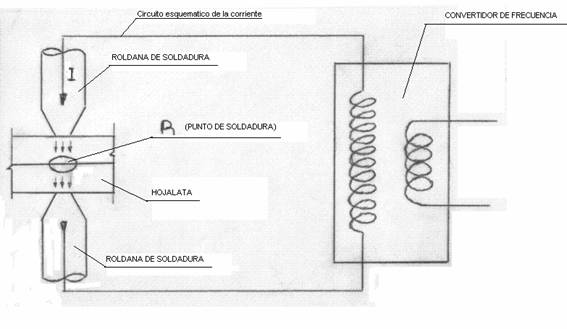

交流电以工业网络的正常供电频率到达焊接机,该焊接机将其引入变频器,从而使变频器增加了相当数量的赫兹。 因此,例如,在特定情况下,它从50赫兹/秒-电源频率-变为500赫兹/秒-转换器输出。

焊接时的电流强度在1500至2000安培的值和4.5至6.5伏左右的电压或电位差之间变化。 因此,方便地转换为频率,强度和电压这些条件的电流通过异形铜线通过焊接工位,并由带轮引导,作用在马口铁板上,从而产生点焊。 参见图3:

图3:焊接点的基本图

2º.-连续焊点线的基本图

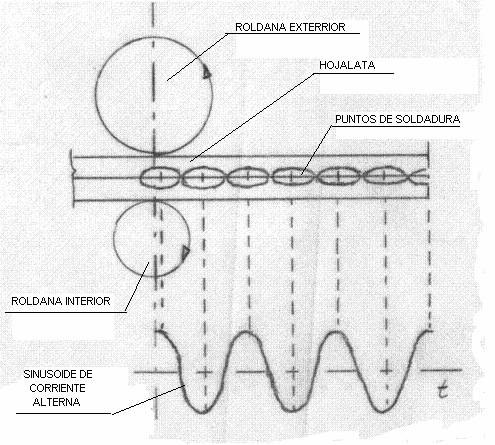

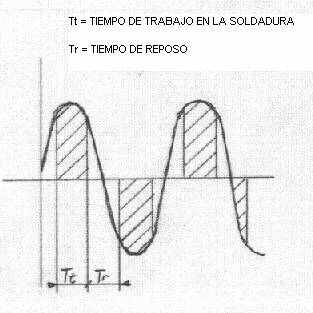

每个赫兹都会在频率图上产生一个完整的正弦曲线,即两个反向尖端,因此两个焊接点。 因此,以500赫兹的输出频率,可产生1000个焊接点/秒。 这些点的连续导致沿着罐的侧缝的连续焊接。 参见图4:

图4:连续焊接点的基本图

联盟是根据以下基本法律产生的:

-欧姆定律。 我= V / R

I =通过电路的电流强度

V =电位差

R =系统电阻

-焦耳定律。

问=电流产生的热能,单位为卡路里

一世=流过的电流强度,以安培为单位

[R =导体的电阻,以欧姆为单位

Ť =时间,以秒为单位

对于恒定的Q值,适合于形成一个点的Q值,所需的强度越高,时间越短。 换句话说,时间与电流强度的平方成反比。

由于用于焊接的热能是强度平方的函数,因此很明显应提高后者的值。 重要的是,始终保持电流的有效值恒定,以使当前用于焊接的能量不发生变化。 这些机器具有一个电压补偿器,该电压补偿器会自动改变交流电的打开角度,以保持交流电的有效值恒定。

与强度相反,重要的是焊接时间要尽可能短,因为长时间会导致:

-在不达到熔点的情况下提高接缝的温度。

-损失增加。

-电极劣化。

焊接工作时间少于一个频率周期的正弦波的一半。 见图5。 它表示为半波总面积的百分比。 在实用价值上,在Soudronic机器中,它介于85%至95%之间。 剩余百分比是休息时间

图5:时序图

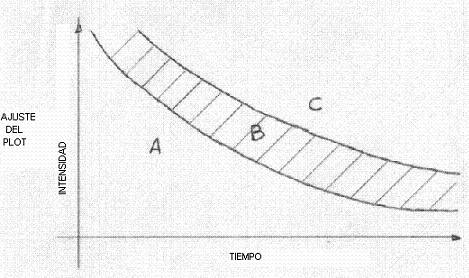

如果在三种不同情况下,对于相同类型的材料,强度的实际值在不同焊接时间的坐标轴上表示出来:

1st。-无需焊接

2º.-发生焊接时

3.-当点燃烧时

我们将获得如图6所示的图形,其中区分了三个不同的区域。

A.-接触面积无焊接

B.-焊接面积

C.-熔焊投影区域

3º.-电阻焊点

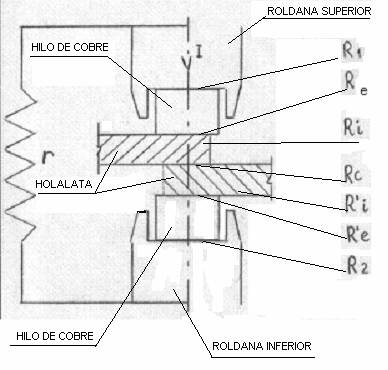

在焊接电路中,我们将列举一系列电阻器,为此,我们将从图7中帮助自己:

图7:焊接点中的电阻

-电阻“ r”:将电路导体,焊接辊,支撑臂,用作电极的铜线等的所有内部电阻归为一组。此电阻将取决于每个组件的电气特性。 由于该电阻不会对焊点的焊接操作产生任何影响,因此应尽可能减小电阻,以免以无菌方式消耗能量。 因此,例如,焊接臂由铜制成,尽管含有少量的铬,以使其具有更高的硬度和稠度来满足其机械要求。

-R1:上辊和异型铜线之间的接触电阻。

-R2:下辊和铜异型线之间的接触电阻。

-Re和R’e:铜线和要焊接的锡板之间的接触电阻。

-Ri和R’i:要焊接的马口铁两端的内阻。

-Rc:要焊接的马口铁两端之间的接触电阻。

有很多因素会影响这些电阻的值。

Rc,Re和R’e受以下因素影响:

-机器的调整

-焊轮施加的压力。 压力增加会降低其值

-焊接材料:表面性质和条件以及硬度

-材料的电导率。 温度升高会增加电阻。

-铜线轮廓的尺寸和类型。

-铜线的材料和质量。

列出的电阻器分为两类:

- A)有用或有效的:它们是在材料融合中必需并积极配合的材料。 它们是:Ri,R’i和Rc。

他们产生有效的能量我们。

我们= Wi + W’i + Wc

- B)寄生虫,是不可取的。 它们是不对上述合并做出任何贡献,但在系统中是隐含的,因此无法消除,只需尝试将它们最小化即可。 它们是:R1,R2,Re和R’e

它们产生能量损失Wp。

Wp = W1 + W2 +我们+ W’e

损耗W 1和W 2会随着槽轮槽中锡垢的累积以及所述槽的磨损而增加。

焊接所需的总能量为:

重量=我们+重量

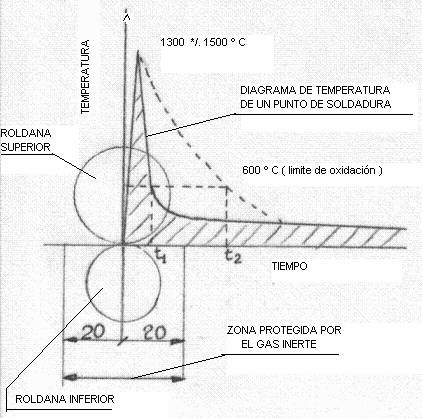

4th。-氧化

在焊接过程中,将马口铁保存在该区域中的锡熔化并沉积在铜线上。 因此,钢保持不受保护并且处于高温下。 在空气中存在氧气的情况下,这会触发快速氧化。

能量要求We和W’e加热铜线和锡外表面之间的接触面,从而导致焊料氧化。

产生的氧化物量取决于所达到的温度和所花费的时间。

问氧化物=功能(温度×时间)

参见图8:

图8:焊接点的温度图

如果温度下降较慢,则下降到氧化极限的时间将更长,因此氧化会更大。

锈蚀的存在对焊接有不利影响,原因有以下几个方面:

-重新对接缝上光时,清漆对铁锈的附着力差,并且可能脱落。 特别是如果罐子后来开槽或封口

-出现生锈的条纹,给人的审美印象很差。

为了避免焊接氧化,在进行焊接时,在焊接点会喷射中性气体(氮气)。 该气体取代了空气的存在,从而消除了该区域中的氧气。

5th。-焊接所需的能源

上面我们已经看到,焊接所需的总能量为:

重量=我们+重量

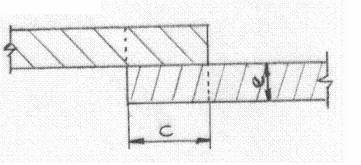

该能量的值根据待熔化金属的体积给出。 每秒熔化的体积(Vm)取决于马口铁的厚度(e),重叠区域(c)和焊接速度(Vs)。 参见图9:

图9:材料的重叠或重叠

Vm = 2e xcx Vs

其他也影响所需能量的因素是金属的比热和系统的热损失。

这些热量损失很重要,并且与以下几个原因有关:

-A.)通过铜线丢失:

-相同的温度上升。

-电线导电率

-电线与材料之间的接触时间

-B)由于要焊接的金属内部的导电性造成的损耗

-C)辐射损耗

-D)通过系统的冷却水回路损失。

它们很难减少,并且机器制造商在它们的设计中非常重视它们,因此其值应尽可能小,因为这会影响系统的绝缘,材料的质量等。

6º.-焊接压力

外辊将一定的压力传递到焊接点,该压力产生一个作用在其臂上的弹性系统。 这种压力的作用有以下几种:

1º。-使重叠材料的两个部分保持接触

2º。-确保整个接缝处的阻力均匀,消除了材料可能出现的起伏和粗糙度。

3º。-迫使电流通过焊接点。

4.-消除要焊接零件之间的气室。

5º.-压碎熔融材料,减小焊接厚度。

6.-避免形成“逗号”和毛孔。

7º.-促进冷却,确保材料重结晶。

8º.–避免将熔融金属从焊缝中排出。

9º。-确保管线性运动。

结论:

理想的焊接电路应满足以下条件:

- a)损失最小。

- b)最少的氧化物。

- c)最大有效能量

- d)最佳焊接的均质性。

7º.-待焊接金属的特性

三片罐侧面接缝的焊接设备设计为使用锡作为连接材料。 在不同类型中,最常见的是MR,因为它具有良好的防腐性能。

覆盖在钢材上的锡保护层改善了接触表面,因为它是一种柔软的金属,在受到压力时可以填充粗糙度。 因此,重叠区域中的电阻降低。

这种锡在热作用下的熔化时间比钢要早得多。 在这种状态下,必须将其从待焊接的区域中排出,以使待焊接的钢的两个部分紧密接触,从而在结合点处实现晶体的良好混合。 排出是通过焊接压力的作用来实现的。

因此,高镀锡马口铁难以正确地排出锡,而低镀层使其难以获得良好的初始接触表面。 中间镀锡是理想的。

另一方面,镀锡会使焊轮的喉咙变脏,从而使它从被铜线拖曳的焊道中吸走。

铬和氧化铬阻止电流通过。 因此使用TFS材料的困难。

8º.-焊接点尺寸

焊接点由其三个尺寸定义。

长度:取决于焊接速度

-宽度:链接到重叠。

-厚度:它是金属厚度的函数。

长度(L):

它是焊接速度的函数,即铜线的速度和待焊接物体的运动。 通过给出一个实际的例子,我们将更好地定义其计算:

我们有一台以500赫兹和60m / min的速度工作的焊接机。

点数/秒 = 500赫兹x 2 = 1000

焊接长度/秒 = 60 m。 x 1000/60秒 = 1000毫米。

点长=焊接长度/点数= 1000毫米/ 1000点= 1毫米

宽度(A):

它是理论重叠的函数,并且略大于它。 在下一部分(重叠)中,我们将研究这种关系。

厚度(E):

它总是小于两个锡厚度的总和。

它以“常数”(K)乘以马口铁的厚度(e)得出的焊缝“压碎系数”的名称,得出相同厚度的值(E)。 该常数(K)的值必须在1.40和1.60之间。

1.40< ķ< 1.60

1.40 e<和<1.60 e

因此,焊接的厚度总是小于金属的厚度的两倍,因为由于外臂的压力的作用而发生压碎。

9º。-重叠

这是焊接所需材料的重叠。 在具有一定节奏的机器中,其理论值范围为0.2到0.4毫米。 重要的是,在整个接缝中,其数量要保持均匀,以使焊接点也均匀。 相同的变化将假定要焊接的材料数量发生变化,并且在使用相同参数的情况下,结果在所有焊接中都将不均匀。

确定重叠量的是“ Z形条”。 它由位于焊接臂中的带有Z形截面的钢带组成,该钢带在其两个凹槽中容纳主体的边缘,该边缘与重叠的理论值重叠。 参见图10:

图10:Z栏

对于给定的理论重叠Z,我们将获得0.1到0.2 mm的实际重叠。大约更大。 Z形杆必须绝缘良好,以避免EDM磨损,并避免能量损失。

理论重叠可计算如下:

基于以下事实:小号重叠的金属在焊接前后保持恒定。 参见图11:

图11:重叠

在其中必须实现:

S = C x 2 e (焊接前)和S = A x E (焊接后)

从哪里:C x 2e = A x E ÿ C(理论重叠)= A x E / 2e

知道了金属的厚度,就足以对已经制作的焊缝进行测量,测量其厚度(E)和宽度(A)即可知道其理论重叠。

要测量E和A,您可以执行以下操作:

从两端切出10mm的两个接缝。 见图12。

图12:削减以计算重叠

用它们准备含两种成分树脂的样品,对其进行抛光,并在显微镜的帮助下测量两个部分的焊接部分(E和A)的尺寸。 应用以下公式。 通过进行这种双重确定,检查重叠是否保持恒定。 如果不是这样,除了焊接中可能出现的问题外,我们还会得到一个圆锥形的主体。

10.-焊接冶金

预热期:

电流的通过引起局部加热,该局部加热使金属在待接合的两个部分中熔化,从而产生焊接点。 该点的核称为透镜,因为它的形状与之相似。 在加热期间,该金属区域膨胀。 上辊的压力必须足以抵消熔融金属的膨胀应力。 如果该压力弱,则熔融金属以突起的形式逸出。 突起本身是严重的缺陷,但也会引起焊缝的其他内部问题,例如气孔。

切断焊接电流时的点的热状态:

当电流中断时,此时将区分以下区域:见图13。

图13:焊接点截面

A区:金属在其中熔化(约1500ºC)

B区:大约1000ºC的膏状金属

C区:在临界温度下

D区:室温

温度梯度在大约3 mm的距离内从环境温度升至1500ºC。

焊接电流的中断标志着温度突然下降而开始冷却。

冷却阶段:

熔融金属透镜位于重要的冷却物质中,包括:

-士兵的身体

-冷却电极

因此,热变化很快,让位于逐渐收敛到点中心的结晶。 在区域D中,结构没有变化,在其余区域中,结构没有变化。 在C中,晶粒尺寸减小,而在B和A中,晶粒尺寸减小。

热收缩会导致这些点出现内部张力。 如果未正确进行加压冷却,则可能会在焊缝中形成气孔(“逗号”)。

在最后一个主题上,可以看到以下工作:焊接中的彗星及其显微控制”,发布在此网站上。

0条评论