马口铁的制造及特性

该文件详细介绍了马口铁制造的不同阶段,从获得基础钢材及其不同品种,到镀锡的连续顺序。

指数

介绍

1.- 钢的制造N

1.1.-基础钢的制造

1.2.- 制造顺序

1.3.- 基础钢的成分

1.4.- 基础钢的类型

2.- 镀锡

2.1-锡

2.2.-电解镀锡

3.-TFS

锡简介

马口铁是一种材料,虽然它的发明起源于古代,但真正在上个世纪达到了最大的发展。 正是美国大力推动了这个行业,在 1970 年代达到了该国的最高活动量。 后来,北美使用铝作为原材料的饮料容器的大规模部署、替代容器的使用以及美国钢铁工业的过时导致该市场下滑。

世界其他地方并没有发生同样的情况。欧洲知道如何按时实现钢铁工业现代化,保持竞争力,从而能够勇敢地抵御铝的挑战。 无论如何,各种各样的包装选择对该行业产生了一定的影响,该行业通过一系列合并做出了适当的回应,从而使其保持了出色的技术水平。

在南美、远东和亚洲等其他地理区域,马口铁和其他涂层产品市场也占据了良好的市场地位。

今天,它仍然是世界范围内的一个重要部门,尽管处于持续的竞争之中。 因此,有必要了解一下这种材料的制造方法。

1.- 基础钢的制造

马口铁通常按重量计 99% 或更多是钢,因此本质上是一种钢铁产品。 制造过程实际上是从高炉和锡冶炼厂开始的,但实际上它被认为是从钢的制造开始的。 事实上,正是在这一刻决定了要制造的钢锭的成分和类型,定义了它作为轧制产品的未来用途。 因此,制造马口铁的基本原料是钢和精锡。

1.1.- 基础钢的制造。

获得液态钢材有两个基本程序:从 a) 铁矿石和 b) 废料。

A.- 来自铁矿石 (冶炼过程):铁矿石是由氧化铁和其他各种矿物(脉石)组成的岩石。最初,生产中使用的矿物和金属废料充满杂质。铁在自然界中从来都不是纯态的,它大多数时候以氧化物和硫化物的形式出现。

在高炉中进行的工业过程中,目的是获得尽可能富含铁的产品,但其他成分总会出现在其中。 在寄生物质中,有许多燃烧蒸发温度低于铁,会因加热矿石而消失,或密度低于铁,这些会漂浮在金属液中。 为了从亚铁 (FeO)、磁性 (Fe3O) 和三价铁 (Fe2O3) 氧化物形式的氧中释放铁化合物,有必要利用碳必须与氧反应的设施。

其燃烧过程中的碳是氧气的重要吞噬者,氧气会从空气中吸收,但也会从氧化物中吸收,形成化合物 CO 和 CO2(一氧化碳和二氧化碳)。 在此操作中,多余的部分碳将留下后者与铁结合的痕迹(从 3 到 6%)。 高炉中产生的这种材料称为“熔炼”。

为了去除碳,可以通过添加氧气重新形成 CO 和 CO2,即二氧化碳来完成补充操作。 这种氧气还可以与铸造厂中含有的其他元素发生反应,例如锰,形成氧化锰(MnO)、二氧化硅(SiO2)、氧化铝(Al2O3)…… 所有这些操作都首先在高炉中进行,然后,正如我们稍后将看到的那样,在精炼操作中进行。

总结一下,我们可以说在高炉中,在团聚车间对矿石进行一个阶段的准备之后,在燃料碳(焦炭)的帮助下,在高炉中提取铁。 . 纯铁尚未获得,而是铸铁,铁(96%)加碳(3%)的液体混合物来自剩余的未燃烧的焦炭,再加上一些残留物(磷、硫……)煤矸石。 图 1 显示了高炉的垂直剖面。

图 1:高炉示意图

B.- From scrap (“electrical process): The components with which the furnace is fed can be from raw materials (for example pieces of machinery) duly selected, to scrap prepared, selected, crushed, calibrated, with a minimum iron content of 92%。 所有这些都在电炉中熔化。

来自高炉或电炉中熔化的废料的生铁或铁是一种铁碳合金,易碎且最后一种元素含量高。 硫和磷含量也可能很高。钢铁制造是精炼过程,以减少和控制铁以外元素的百分比,以生产具有所需纯度、特性和延展性的钢锭。 一般而言,这些元素和杂质是通过氧化铁或氧气的氧化还原,并通过添加高熔点物质(如石灰石)浮选去除的。

目前,使用四种基本程序来获取钢材,它们是:Siemens-Martin 或开放式坩埚法、Bessemer 或 Thomas 法、顶吹氧气法和电炉。后者很少用于制造马口铁。 第一个和第二个可能与气动程序一起使用最广泛。

“敞口坩埚”工艺。-坩埚通常装有来自高炉的铁水、废钢和冷生铁。 杂质被氧化导致氧化渣的形成,所使用的燃料可以是液体或气体。 该型炉容量可达400吨,通过使用散装氧,相对经济,性能高,可达50吨/小时。 这些烤箱可以固定或倾斜。

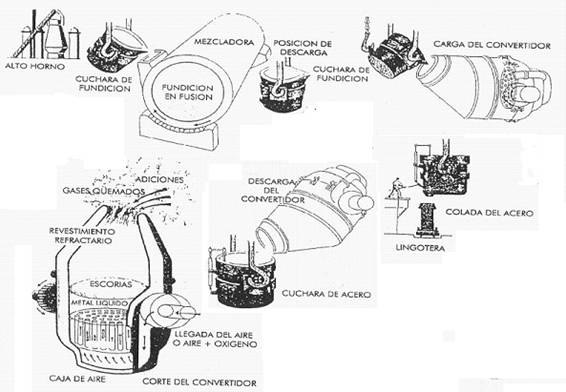

Bessemer 或 Thomas Process.-在该系统中,借助放置在转炉底部的喷嘴,通过熔融金属直接注入空气或氧气来减少杂质。见图 2:

图 nº 2:Thomas 转炉中钢的加工

为了燃烧来自铸造厂的碳,将空气或空气与氧气的混合物吹过倒入转炉的熔融金属,转炉是一个容量为 25 至 50 吨的大型钢制蒸馏罐。 转炉的耐火墙由碱性白云石制成,不受石灰的影响,必须引入石灰以消除铸件中的磷。 通过控制注入的氧化剂气体、空气、富氧空气、氧气、氧气和二氧化碳的混合物等的成分,可以提高生产率和质量。 例如,VLN 变体(非常低的氮 = 非常低的氮)不仅增加了产量,而且减少了钢中氮的掺入,这通常是不受欢迎的。

在此过程中,可以区分几个阶段或时期。 在第一阶段,由于硅的燃烧持续 2 至 3 分钟,会产生大量火花。 第二种,火焰由碳燃烧产生,持续时间为 10 到 12 分钟。 在第三种情况下,其特点是随后的吹气和火柴燃烧会排出气体,其间隔为 3 至 5 分钟。

在整个过程中,通常会根据需要添加不同的固体元素,例如:石灰、废钢、锰铁或镜面生铁。

有一种称为Duplex 的系统,适用于马口铁用钢的制造,是指贝塞麦酸法与基本开式坩埚的结合。 主要净化在转炉进行,而磷的还原在工艺的第二部分进行。

优越的注氧工艺.- Bessemer 工艺之所以得到广泛应用,主要是因为它的安装成本低和操作灵活,但它在最终质量方面有很大的局限性,因为它需要磷含量高的原料并且对废料的使用有限制。 这些困难极大地影响了一些制造商,这导致了先进的注氧工艺的发展,这使得获得质量稳定、氮含量低、磷含量高或低的钢材成为可能,具体取决于需要。 层压材料有三种广泛使用的系统,分别称为 LD、DDAC 和 KALDO。

LD 工艺是第一个基于大量可用氧气的工艺。 它包括通过在顶部喷射高压氧气射流代替贝塞麦转炉底部的空气喷射,这会产生强烈的搅拌,从而使杂质非常快速地氧化。 这是一种快速高效的工艺,初始投资并不比贝塞麦工艺高多少,它减少了维护问题并生产出低氮含量的材料,其局限性之一是必须使用低或中等含量的铁氮气。匹配。 该系统由位于林茨和多纳维茨的两家公司开发。 这些城市的首字母来自进程名称 LD。

DDAC 是一个与前一个完全相同的过程,只是将石灰与氧气一起注入。 这是源自法国的技术

KALDO 工艺首先在瑞典开发,使用旋转和倾斜的坩埚或窑炉,顶部进行氧气喷射,并通过喷射或块状添加石灰。

氧气工艺用途广泛,可以使用合理数量的矿石和废料,生产低磷低氮钢,具有良好的机械性能。

铸钢。-一旦通过上述任何程序获得钢材,当它仍在转炉中并处于液态时,必须将其转变为固态,以进行铸造。 工业上有两种铸造工艺。 最经典的是可以将其转化为锭(“锭模铸造”)或遵循“连续铸造”程序。

在锭模中铸造。-这是常规程序。 使用勺子,将钢水倒入钢锭模具中,一旦冷却就会产生易于管理的钢锭,用于以下操作。

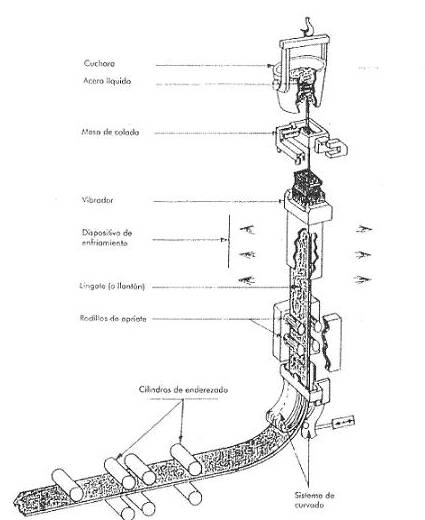

连铸。-这是制造板材的最现代的程序。 它的主要优点是可以生产非常高质量的半成品,可以降低生产成本,并提高钢厂的生产率。 事实上,多亏了这个系统,操作比模具铸造更少、更简单。 . 它正在禁止使用钢锭来轧制钢材。 见图 3:

图号 3:连铸

在连铸中,转炉的内含物通过钢包定期且不间断地倒入无底的冷冻模具中,其截面与所需板材的截面相对应。 之后,它通过一系列的辊子进行压平,最后,通过氧燃料火炬,将板材切割成所需的长度。 以这种方式,获得长度在 5 到 20 米之间、宽度刚好超过 1 米且厚度约为 20 厘米的板材(板坯)。

1.2.- 制造顺序。

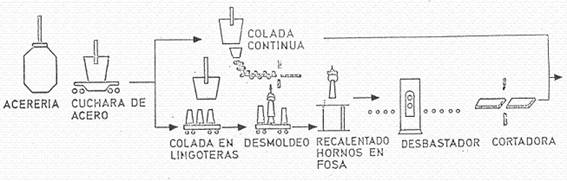

图 4 显示了制造钢板的不同操作或阶段的顺序,这些钢板将成为马口铁制造厂的基本原材料。

图 nº 4:钢板的制造

当在铸锭模中使用铸造工艺时,一旦钢熔化成钢锭,进行的第一个操作就是轧制钢锭以将其转变成板材(板坯)。 这种操作通常在可逆双辊轧机中进行。 那些所谓的通用型具有同时作用于钢锭的 4 个面的气缸或横向滚轮,从而消除了在此阶段将钢锭绕其轴转动的操作。

此操作的最终产品,即板材或厚板,厚度为 125 至 230 毫米,宽度与最终所需的镀锡板大致相同,长度取决于原始铸锭的尺寸。

连铸和轧锭产生的板材准备进行热轧处理。

热轧是下一步,尽管通常有一个中间阶段,包括冷却和储存板材、进行选择过程、表面处理(浸泡)以及将板材加热到适合层压板的温度。 消除这个中间阶段需要非常精确的编程和非常高的技术能力,以确保板材或板坯没有缺陷。 图 5 显示了热轧的不同阶段。

图 nº 5:热轧工艺

表面处理是在“脱壳机”中进行的,其中板材会释放铁氧化物和杂质,这是通过弱轧压实现的,通过高压水的作用释放它们。 板被加热到 880º C 的温度。有必要去除这层氧化物,因为它会损坏层压板,因为它会导致圆柱体、金属上的凹槽、氧化物结垢和其他制造缺陷(断裂、滑动, 折叠…)

热轧机将板材压成约 2 毫米厚的连续带。 它通常由两个部分组成,一个用于粗加工,一个用于精加工。 它可以是连续的或可逆的,这取决于装置的容量等。

这 粗轧机 它通常由 4 到 6 个盒子组成,每个盒子将板材的初始厚度减少 25 到 50%。 整理火车 它有 4 到 7 个盒子,每个盒子的厚度再次减少了 25% 到 30%,除了最后一个,它只减少了 10%。 该操作的最高速度可以在100km/h。 在出口处,材料温度为 850º C。它被高达 590º 的水幕冷却,并与之形成线圈。

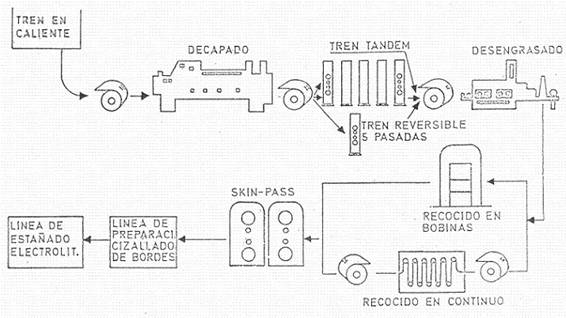

生产出来的卷板(卷板)在进行冷轧前必须进行酸洗和润滑。 该操作通常在一系列装有热稀硫酸(接近 100ºC)、清洗、干燥并用棕榈油或其他适合冷轧的润滑剂润滑的罐中进行。 酸洗线通常配备一个圆形切割机,切割边缘,从而确保它们适合压下或冷轧,同时设置将获得的马口铁的最大宽度,也是提供最佳结果的宽度.经济。 见图 6。

图 6:基础钢材的冷轧、退火和“光整”

下一个操作是冷轧,可以在连续(串联)或可逆列车中完成。 在此操作过程中,使用了润滑剂和冷却剂,最终的厚度非常接近所需的最终厚度。 因此,减少量为 1.8 或 2 毫米,大约在 0.15 至 0.3 毫米之间,具体取决于要生产的镀锡板的最终口径。

获得的钢卷由非常坚硬的材料制成并承受强大的应力,需要进行充分的处理以赋予其必要的可加工性,从而导致钢材再结晶。 这种处理称为退火,它涉及在还原气氛中加热金属以避免任何氧化(氮气和氢气的混合物),并且可以连续进行(连续退火)或在罩式炉中进行(分批退火)。

连续退火:钢带在温度为 630º C 的烘箱中循环,材料的每个点在烘箱中停留至少 1.5 分钟。 连续退火具有一系列优点和缺点,例如:

优点:

– 减少“半成品”制造材料。

– 减少制造时间。

– 提高制成品的质量:

o 在整个线圈长度上持续不断地加热,从而实现更均匀的机械性能。

o 快速循环,获得等轴细晶粒,因此是一种各向同性金属和优异的机械性能,例如弹性极限的改善。

o 更好的耐腐蚀性。 快速循环不允许碳、锰、磷等元素移动到材料表面,如在底部退火或罩式退火中发生的那样。

o 允许使用 MR 型钢成分,较少加入硬化元素:碳、锰……。 (连续退火 = 0.08% 碳,基础退火 = 0.10/0.13% 碳)这有利于焊接、专业等操作……

缺点:

– 生产:

o 订单编程困难,因为连续卷材之间宽度的最大变化量级为 50 毫米,厚度变化量级为 10%。

o 线路的精细驱动。 带在烤箱中破裂的风险。 这是一个重要的停留。 带材在退火炉温度下的弹性极限较低(约30 N/mm2)

o 线路停止的可能性。

– 使用:

o 产生延展性较差的金属的精细结晶学,各向异性较弱,这会影响拉伸

o Lüder 线存在的风险。

在通风橱中退火:几个堆叠的线圈在 680ºC 的还原气氛中用通风橱覆盖至少 85 小时,分为 32 小时的加热、34 小时的通风橱冷却至 170ºC 和 19 小时的退火冷却。室外加速。 见图 7

图 nº 7:罩式退火工艺图。

在这两种情况下,必须预先清除先前使用的润滑剂和冷却剂的残留物,用于此的方法与所进行的退火类型一致,通常通过电化学方法,例如加热至 95 的脱脂浴ºC 或机械。,双面拉丝。

接下来是回火、表面处理或精加工(平整或光整)操作。 它是通过减少或层压制成的,没有润滑剂并且非常轻,通常厚度不超过2%。 为此,使用了由两个机架组成的轧机。 当带子在既定压力和牵引力的作用下穿过圆柱体之间时,会对结构进行表面修改,实现表面层硬度的增加,但保持其内部光滑度。

简而言之,根据轧机机架中使用的圆柱体的粗糙度,此操作使带材具有所需的硬度、良好的平整度和精加工表面。 通过结合这种层压盒的圆柱体的表面光洁度,以及镀锡操作后锡的最终重熔,实现了镀锡板的不同表面光洁度。 主要的饰面类型有:

光面处理:要进行这种处理,必须对气缸进行镜面抛光。 还需要对镀锡进行重熔 这种类型的饰面与石材一样是最需要的

石磨光洁度:气缸使用特殊砂轮进行两次研磨,使产品具有凹槽外观。 与之前的情况一样,锡涂层被重新熔化,这也确保了光彩。

哑光饰面:呈现轻微反光的表面。 为此,对气缸进行了喷丸处理,并取消了镀锡后的重熔操作。

对于双压下马口铁,最后一次减薄是通过用回火操作代替约 33% 的新减薄或轧制来完成的,随之而来的是材料伸长了类似的百分比,这次使用了表面润滑剂。 因此,高机械特性被传递到具有小厚度的马口铁。

通常的做法是在镀锡操作之前准备线圈。 它主要包括切割边缘并剔除低质量或不合规格的部分,为镀锡线形成最佳尺寸的线圈。

在电解镀锡中,制备好的材料连续经过电解清洗、电解酸洗、电镀锡、重熔锡(流动熔化)、钝化处理和润滑等工序。 经过这一系列的操作后,就可以将产品切成预定尺寸的片材(长度,因为宽度在准备卷材时已经给定),检验,分拣和包装;或者它可以卷起来发送给客户或被切割等。在单独的切割线上。 在同一条生产线上进行正常,材料的选择,然后包装。 稍后我们将更详细地回到这些要点。

1.3.- 基础钢的成分。

对于马口铁,基础钢本质上是一种低碳钢,具有以下类型的通用成分:

– 碳 0.04 – 0.15 %

– 最大硅 0.08%

– 硫 0.015 – 0.05 %

– 磷 0.01 – 0.14 %

– 铜 0.02 – 0.20 %

– 锰 0.20 – 0.70 %

– 氮气 0.001 – 0.025 %

由于在炼钢中使用了废金属,因此可能含有镍、铬、锡等其他元素,但并未有意添加其他元素。 唯一的例外是可以提供特殊性能的磷和氮。 使用铜来提高抗腐蚀性,以及使用一些碳化物来控制老化,已经不再受欢迎。

某些元素对马口铁基体钢的影响在以下段落中以粗笔画给出。

– 碳:碳增加弹性极限、拉伸断裂极限和硬度,降低伸长率和延展性。 在马口铁的通常限制范围内,该元素含量的变化并不重要,因为其他元素的影响要大得多。

– 硅:它作为残留元素存在于马口铁中,很少作为脱氧剂添加。 轻微硬化,在某些情况下会对耐腐蚀性产生不利影响。

– 硫:在这种钢中,硫的作用被始终存在的锰所抵消。 然而,由于它对延展性、表面质量和耐腐蚀性的影响,在经济范围内尽一切努力将其降低到最低限度。

– 磷:它是一种对硬度和耐腐蚀性有很大影响的元素。 当有酸腐蚀的可能时,必须保持在一定范围内,当要求钢有较大的抵抗力且无腐蚀危险时,可增加含量。

– 铜:虽然它会增加阻力,但在通常的范围内并不能有效地增加阻力。 超过这些限制会增加对大气腐蚀的抵抗力,但可能会降低对内部腐蚀的抵抗力,因此在大多数类型的马口铁中,规定了最大铜含量。

– 锰;它用于制造马口铁用钢,主要是为了与其他元素(主要是硫)发生反应,使其失效。

– 氮:在贝塞麦钢中,它是含量高于 0.01% 的正常组成元素,一直被认为是不利因素。 随后,人们发现,有意添加它会大大提高钢的强度,而不会明显改变耐腐蚀性,尽管它可能会影响时效。 氧工艺(LD 等)的发展使得精确控制该元素的含量成为可能,从而提供均匀和连续的质量。

– 镍:在允许的水平下,它不会极大地影响马口铁的物理或机械性能,但会影响化学性能,特别是某些类型包装的腐蚀。 铬也是如此。

– 锡:这种元素在铁或钢中具有高溶解度,并且必须大于 10% 的百分比才能形成第二相。 在正常水平下,它对金相组织没有影响。 它的存在逐渐增加了弹性极限和拉伸断裂极限,同时降低了弹性模量。 重要的是要注意,含铜钢中的少量锡会对钢的热加工造成严重困难。

钢铁行业有时会使用经验法则来计算合金元素和残留元素对马口铁机械性能的影响。 最常见的一种是 Strohmayer 指数,计算方法是将氮含量乘以 5,加上磷,然后将总和乘以 1,000。

1.4.- 基础钢的类型

传统上有三种基本类型的马口铁,尽管以当今的技术,有时很难停留在经典类型中。 这些都是:

L型:它是一种冷轧钢,来自敞口坩埚炉(西门子马丁)。 它具有低含量的类金属和残留元素,尤其是磷含量有限,具有以下成分:

碳 0.05 – 0.13%

锰 0.30 – 0.60%

硫 0.04 max.

磷 0.015 max.

硅 0.010 max.

铜 0.06 最大值

镍 0.04 最大值

铬 0.06 max.

钼 0.05 max.

砷 0.02 以下

氮气 0.02 以下

当需要对高腐蚀性产品具有高耐受性时,可以使用它。

MR型:是最常用的。 它与前一个来源相同,冷轧并用于中等腐蚀性产品。 他的分析是:

碳 0.05 – 0.15 %

锰 0.30 – 0.60%

硫 0.04 max.

磷 0.020max.

硅 0.010 max.

铜 0.20 最大值

MC型:贝塞麦转炉或西门子马丁炉炼制的钢,用于容器的电阻和内容物腐蚀性较低的场合。 他的标准分析如下:

碳 0.05 – 0.15 %

锰 0.25 – 0.60%

硫 0.04 max.

磷 0.03 – 0.15%

硅 0.010 max.

铜 0.20 最大值

还有一些特殊钢,如 D 型,用铝回火,用于特定的深冲情况。

总的来说,欧洲的制造商已经被迫试图消除专业化的马口铁生产,从而找到经济和有竞争力的程序,因此他们试图简化问题。

从抗腐蚀的角度来看,同样重要的是钢的表面,这在一定程度上取决于退火过程中使用的气氛类型。 含有氮气、氢气、二氧化碳和水蒸气的气氛比含有 4% 到 8% 氢气的干燥氮气生产出的马口铁更耐腐蚀。 此外,溶解的锡离子通常对某些产品对马口铁的腐蚀有抑制作用。

2.- 罐头

2.1.- 锡

当这种材料用于制造马口铁时,可以合理地认为它会长时间接触食品,因此它必须满足一定的杂质要求。 美国材料与试验协会 (ASTM) 将它们分为五组,每组的最低锡含量如下:AA = 99.98% 锡、A = 99.80%、B = 99.7%、C-1 = 99.0% 和 C -2 = 99.0%。 制造马口铁的最低规定为A级。其分析为:

锡(最低)99.80%

锑 0.04%

砷 0.04%

铋 0.015%

铜 0.03%

铁 0.015%

铅 0.05%

镍和钴 0.015%

银 0.01%

硫 0.003 %

锌 0.001 %

镉 0.001%

铝 0.001%

- 2.- 电解镀锡

这种镀锡程序的开发是该行业最重要的步骤之一。 连续窄带(带)中的锡电沉积于 1930 年在德国开始,但由于锡的短缺,该技术在第二次世界大战期间得到了密集发展,主要是在美国。

有大量的技术和经济原因使得电解马口铁以焦炭或热镀锡马口铁这种传统的获取方式退出市场。 其中最重要的一项是精确控制锡的沉积量和厚度的均匀性。 另一个是差异化电解马口铁的可用性,它包括在板材的每一面涂上不同厚度的锡涂层。

正如我们已经在基础钢回火操作中指出的那样,电解马口铁可以生产各种饰面,尽管三种是最常见的。 “光亮”,这是最常见的,“亚光”,由表面粗糙的镀锡基础钢组成,然后不重新熔化锡,最后是“石头”,与之前的表面处理相同,但重新熔化锡,使表面光亮但不反光。

制造方法基本上有两种,酸法和碱法或碱法,但后者有两种广泛使用的变体,水平卤素线和碱法或垂直线。 还有第四种方法,它使用氟硼酸盐作为电解质,但很少使用。

使用酸法工艺的生产线是生产电解马口铁百分比最高的生产线。 它们通常被称为 Ferrostan,因为这个名称在当时由 US Steel 为其马口铁注册,随后世界上有许多其技术的被许可人。

电解质是每个过程中最脆弱的部分。 例如,在酸管线中,它是亚锡盐在酸中的溶液,但其作为电解质的良好性能取决于所使用的各种添加剂,这些添加剂具有三个主要目标:防止氧化,促进致密和非海绵状结构的形成沉积物,并改善润湿性。

使用碱性电解液的一些经典优点是电解液更简单、更易于处理且相对于钢材无腐蚀性,从而降低了设备的初始成本。 准备部分也更容易。

酸性线的优点是比碱性线使用更少的镀锡电流,因此需要更少的阳极表面,电沉积电效率更高。 然而,碱性线生产的马口铁具有更好的耐腐蚀性能。

从广义上讲,这三种类型的线路由以下部分组成:

放松

准备

镀锡

结束

切割-缠绕-包装

输入或放卷部分有必要的设备来处理黑板卷,并通过切割每个卷的开头和结尾以及在一个结尾和下一个开头的电焊机连续进给线。 包括导辊和进料辊、张力等。

在放卷和准备部分之间,有一个用于存储黑色金属板带的装置,旨在积累一定数量的带材,在前一个放卷部分更换和拼接卷筒时送线。 有几种类型,主要是井型和手风琴型。

准备部分有两个主要目的,清洁(脱脂)和酸洗。 第一个是消除表带表面的所有残留元素,来自润滑剂、冷却剂等,而第二个目的是消除粘附在表带两侧的氧化铁。

处理是在连续的化学或电化学浴中进行的,交替使用水和/或蒸汽喷射进行清洗。 排列和类型取决于线路。 例如,脱脂通常在洗涤剂或碱性溶液中进行,在这种类型的生产线中,由于脱脂是在镀锡部分自动进行的,因此可以消除或减少脱脂。

镀锡部分在每个工艺中完全不同,卤素工艺占据最大面积,因为带移动平坦,通常在 3 个级别,而在其他两个系统中它遵循正弦或蛇形。

图 nº 9:镀锡线、电解槽和阳极

镀锡前,在黑皮带上做对应区别镀锡板的标记,当生产的是这种类型时,这些标记就在基钢上。 一些制造商可能会在基础钢上做标记,以便在以后遇到马口铁问题时,可以识别制造商。 这些标记在纸张上是不可见的,它们必须在实验室中找到。

精加工部分包括不同的步骤,基本步骤是:重熔、钝化和润滑。

重熔的目的是使马口铁表面光亮,因为锡的简单电沉积会产生具有亚光外观的微粗糙表面。 然而,此步骤对于打算与腐蚀性元素接触的马口铁来说至关重要。 重熔时会形成一层铁锡合金,由于生成速度快,厚度很薄,由此可见,未经重熔处理的亚光马口铁不宜使用用于需要存在一层铁锡合金的那些目的。

钝化是电解马口铁的一个特性。 在其中,特别是在低涂层中,为它提供防止氧化的保护层是很方便的,不仅在制造过程中,而且在后续操作中,例如上漆。 同样有必要为光刻和上漆提供化学上更适合的表面,并具有一定的保护硬度。 钝化旨在涵盖这一方面,主要包括形成一层氧化铬。 使用的方法有多种化学或电化学方法,每一种方法都旨在获得特殊特性。 它们通常以首字母 USS 和一个三位数表示,第一个表示溶液的类型(1 = 铬酸,2 = 磷酸铬,3 = 重铬酸钠,4 = 碳酸钠),第二个表示极性溶液中的锡(0 = 化学镀,1 = 阴极,2 = 阴极/阳极),第三个数字大致指的是所用电流的水平。

钝化分为三种基本类型,它们是:

–钝化 300 : 它是通过化学程序获得的,通过浸入重铬酸钠溶液中,生成一层氧化铬。 从清漆附着力的角度来看,它给出了良好的结果。 提供较弱的硫化保护。 然而,这种钝化是不稳定的。 它的有效性会随着时间的推移而降低。

–钝化311: 通过电化学程序在重铬酸钠浴中电解沉积一层铬和氧化铬而获得。它是最常用的钝化。从清漆粘附的角度来看,它具有合适的性能,虽然低于 300 钝化。它随时间的推移比 300 稳定得多。因此,它可以被认为是随时间的稳定性和光刻系统的粘附质量之间的折衷

–钝化 312 : 与 311 相同的系统获得。 实际上是强化311钝化。 主要用于必须抗硫产品的马口铁,如肉类、汤类、狗猫用品……对油墨和清漆的附着力小于311。

不同的钝化处理不仅会影响清漆、焊接等的附着力,还会产生各种形式的侵蚀或染色,因为马口铁会与腐蚀性产品或硫化物接触。 即使从美学或外观的角度来看,这个细节也很重要,例如炼乳。

最后,精加工部分执行润滑操作。 这种润滑剂的目的与其说是为了保护马口铁本身,不如说是为了钝化它,为了不抵消它的性能,它很轻,所以最常用的应用方法是电沉积,虽然它可以通过喷涂或浸渍来完成。 通常使用三种类型的油,棉籽油、癸二酸二辛酯和癸二酸二丁酯,第二种是最常见的。 润滑剂的正常用量约为 0.005 grs/m2。 润滑剂通常通过蒸汽盘管和热空气干燥。

生产线的最后一部分取决于其最终产品的形成和预期获得的生产率,而不是生产线的类型(酸,……)如果生产完全是卷材,则不会cut 但会有一个 Band 存储设备,以允许更换线圈。 如果只生产单张纸,则不需要存储设备。 在切割操作中,选择了表面缺陷,由于生产线的速度,这种控制不是很有效,因此获得的产品被归类为“未选择”(unassorted)。 如果要将“第一”与“第二”区分开来,就需要借助选线的辅助服务。 正是在这个部分,不合格和针孔规格表被分开。 线圈交付时,通常不进行这种分离,这会降低性能,让客户在切割时进行这种操作。 “未选择”等级被定义为来自电解镀锡线的正常产品。

电解镀锡线的辅助设备非常复杂,但在现实中,却有类似冰山一角的情况发生,看不到凹陷的部分。 电气和电子设备、控制装置、泵、电解液罐、净化设备、水和蒸汽系统、空气等非常重要,通常安装在地下。 安装的电力也非常强大。

镀锡期间的剥离速度是可用于电解的电流、电解液状态、材料的尺寸和厚度、所需的锡沉积和其他因素的函数。

3.-TFS

由于锡价上涨及其供应来源面临危险的风险,在上个世纪的最后三分之一期间开发了马口铁的替代产品,即 TFS 或镀铬板。 随着时间的推移,这种材料很快引起了人们的兴趣。 它的优势在于它是制造盖子、底部、配件和嵌入式容器的完美选择,而且比马口铁稍微便宜。

TFS 由与马口铁相同的支架组成:钢。 尽管保护得到保证,但不是通过电解沉积和钝化膜涂上一层薄薄的锡,而是通过铬和氧化铬的混合涂层

在钢铁工业中,通常在混合设备上制造 TFS,它可以生产镀锡板或镀铬板,并在适度的时间内进行一系列不太复杂的变化。 铬的应用也是通过电解系统进行的。 图10 镀铬板生产线的特殊部分

至于它的生产过程,我们就不多说了,因为我们已经说过,马口铁的底材和马口铁是一样的,涂装线的顺序和镀锡类似。

最后,应该提到大型包装制造公司在马口铁用钢制造、马口铁本身制造、其他替代材料(如 TFS)以及当然还有它的利用。

0 Comments