टिनप्लेट का निर्माण और विशेषताएं

यह दस्तावेज़ टिनप्लेट के निर्माण के विभिन्न चरणों , बेस स्टील और इसकी विभिन्न किस्मों को प्राप्त करने से लेकर इसकी टिनिंग के क्रमिक क्रम तक, कुछ विस्तार से विकसित करता है।

अनुक्रमणिका

परिचय

1.- स्टील एन का निर्माण

1.1.- बेस स्टील का निर्माण

1.2.- निर्माण क्रम

1.3.- बेस स्टील की संरचना

1.4.- बेस स्टील के प्रकार

2.- टिन किया हुआ

2.1- टिन

2.2.-इलेक्ट्रोलाइटिक टिनिंग

3.-टीएफएस

टिन का परिचय

टिनप्लेट एक ऐसी सामग्री है, जिसका आविष्कार भले ही प्राचीन काल से हुआ हो, लेकिन वास्तव में यह पिछली शताब्दी के दौरान अपने अधिकतम विकास तक पहुंच गया। यह संयुक्त राज्य अमेरिका था जिसने 1970 के दशक में उस देश में गतिविधि की अपनी उच्चतम मात्रा तक पहुँचते हुए, इस उद्योग को कड़ी मेहनत से आगे बढ़ाया। बाद में, पेय कंटेनरों की बड़ी तैनाती, जो उत्तरी अमेरिका में कच्चे माल के रूप में एल्यूमीनियम का इस्तेमाल करती थी, वैकल्पिक कंटेनरों का उपयोग और अमेरिकी स्टील उद्योग की अप्रचलनता के कारण बाजार में गिरावट आई।

दुनिया के अन्य हिस्सों में ऐसा नहीं हुआ। यूरोप जानता था कि समय पर अपने इस्पात उद्योग का आधुनिकीकरण कैसे किया जाए, अपनी प्रतिस्पर्धात्मकता को बनाए रखते हुए, और इस प्रकार एल्यूमीनियम चुनौती का बहादुरी से विरोध करने में सक्षम था। किसी भी मामले में, पैकेजिंग विकल्पों की एक बड़ी विविधता ने इस क्षेत्र में थोड़ी सी सेंध लगाई, जिसने उचित रूप से विलय की एक श्रृंखला के साथ प्रतिक्रिया की, जिसने इसे एक उत्कृष्ट तकनीकी स्तर बनाए रखने की अनुमति दी।

साथ ही दक्षिण अमेरिका, सुदूर पूर्व और एशिया जैसे अन्य भौगोलिक क्षेत्रों में , टिनप्लेट और अन्य लेपित उत्पादों के बाजार में अच्छी बाजार स्थिति थी।

आज यह दुनिया भर में एक महत्वपूर्ण क्षेत्र बना हुआ है, हालांकि एक सतत प्रतिस्पर्धी संघर्ष में। इस कारण से, यह जानने योग्य है कि यह सामग्री कैसे निर्मित होती है।

1.- बेस स्टील का निर्माण

टिनप्लेट आमतौर पर, वजन के हिसाब से 99% या अधिक स्टील होता है , और इसलिए अनिवार्य रूप से एक स्टील उत्पाद है। निर्माण प्रक्रिया वास्तव में ब्लास्ट फर्नेस और टिन स्मेल्टर में शुरू होती है, लेकिन व्यवहार में इसे स्टील के निर्माण से शुरू माना जाता है। वास्तव में, यह इस समय है जब स्टील पिंड की संरचना और प्रकार का निर्णय लिया जाता है, इसके भविष्य के उपयोग को एक लुढ़का हुआ उत्पाद के रूप में परिभाषित किया जाता है। नतीजतन, टिनप्लेट के निर्माण के लिए मूल कच्चा माल स्टील और परिष्कृत टिन है।

1.1.- बेस स्टील का निर्माण ।

तरल अवस्था में कच्चा स्टील प्राप्त करने की दो बुनियादी प्रक्रियाएँ हैं: से ए) लौह अयस्क और बी) स्क्रैप।

A.- लौह अयस्क से (गलाने की प्रक्रिया): लौह अयस्क एक चट्टान है जो लोहे के आक्साइड और विभिन्न अन्य खनिजों (गैंग) से बना है। प्रारंभ में, उत्पादन में उपयोग किए जाने वाले खनिज और धातु अपशिष्ट अशुद्धियों से भरे होते हैं। प्रकृति में लोहा कभी भी शुद्ध अवस्था में नहीं होता है, यह ज्यादातर समय ऑक्साइड और सल्फाइड के रूप में होता है।

ब्लास्ट फर्नेस में की जाने वाली औद्योगिक प्रक्रिया में, उद्देश्य जितना संभव हो उतना लोहे से समृद्ध उत्पाद प्राप्त करना है, लेकिन इसमें अन्य घटक हमेशा दिखाई देंगे। परजीवी सामग्री में, कई का दहन और वाष्पीकरण तापमान लोहे की तुलना में कम होता है, और अयस्क को गर्म करने से गायब हो जाएगा, या लोहे की तुलना में कम घनत्व होगा, और ये पिघले हुए धातु में तैरेंगे। लोहे के यौगिकों को फेरस (FeO), चुंबकीय (Fe3O) और फेरिक (Fe2O3) ऑक्साइड के रूप में ऑक्सीजन से मुक्त करने के लिए, इस सुविधा का लाभ उठाना आवश्यक है कि कार्बन को ऑक्सीजन के साथ प्रतिक्रिया करनी है।

इसके दहन में कार्बन ऑक्सीजन का एक बड़ा भक्षक है, जो इसे हवा से ले जाएगा, लेकिन ऑक्साइड से सीओ और सीओ 2 (कार्बन मोनोऑक्साइड और डाइऑक्साइड) बनाने के लिए भी। इस ऑपरेशन में, कार्बन का अतिरिक्त हिस्सा लोहे के साथ संयुक्त बाद के निशान (3 से 6% तक) छोड़ देगा। ब्लास्ट फर्नेस में इस परिणामी सामग्री को “स्मेल्टिंग” कहा जाता है।

कार्बन से छुटकारा पाने के लिए CO और CO2, कार्बन डाइऑक्साइड को फिर से बनाने के लिए ऑक्सीजन को मिलाकर एक पूरक ऑपरेशन किया जा सकता है। यह ऑक्सीजन फाउंड्री में निहित अन्य तत्वों के साथ भी प्रतिक्रिया कर सकता है, जैसे मैंगनीज, मैंगनीज ऑक्साइड (MnO), सिलिका (SiO2), एल्यूमिना (Al2O3) बनाता है … ये सभी ऑपरेशन पहले ब्लास्ट फर्नेस में किए जाते हैं और फिर, जैसा कि हम थोड़ी देर बाद रिफाइनिंग ऑपरेशन में देखेंगे।

संक्षेप में, हम कह सकते हैं कि ब्लास्ट फर्नेस में, एग्लोमरेशन वर्कशॉप में अयस्क की तैयारी के एक चरण के बाद, ब्लास्ट फर्नेस में ईंधन की मदद से लोहे का निष्कर्षण किया जाता है: कार्बन (कोक)। . शुद्ध लोहा अभी तक प्राप्त नहीं हुआ है, लेकिन कच्चा लोहा, लोहे का एक तरल मिश्रण (96%) प्लस कार्बन (3%) बाकी कोक से जो जलाया नहीं गया है, साथ ही कुछ अवशेष (फास्फोरस, सल्फर …) गैंग। चित्र 1 ब्लास्ट फर्नेस का एक ऊर्ध्वाधर खंड दिखाता है।

चित्र संख्या 1: ब्लास्ट फर्नेस का आरेख

बी.- स्क्रैप (“विद्युत प्रक्रिया) से : जिन घटकों के साथ भट्ठी को खिलाया जाता है, वे कच्चे माल से हो सकते हैं (उदाहरण के लिए मशीनरी के टुकड़े) विधिवत चयनित, स्क्रैप तैयार करने के लिए, चयनित, कुचल, कैलिब्रेटेड, न्यूनतम लोहे की सामग्री के साथ 92%। इस पूरे सेट को एक इलेक्ट्रिक फर्नेस में पिघलाया जाता है।

पिग आयरन या ब्लास्ट फर्नेस से लोहा, या बिजली की भट्टी में पिघले हुए स्क्रैप से, एक लौह-कार्बन मिश्र धातु, भंगुर और इस अंतिम तत्व की उच्च सामग्री के साथ है। उच्च सल्फर और फास्फोरस सामग्री भी हो सकती है। इस्पात निर्माण आवश्यक शुद्धता, विशेषताओं और आघातवर्धनीयता के सिल्लियों का उत्पादन करने के लिए, लोहे के अलावा अन्य तत्वों के प्रतिशत को कम करने और नियंत्रित करने के लिए शोधन प्रक्रिया है। सामान्यतया, इन तत्वों और अशुद्धियों को आयरन ऑक्साइड या ऑक्सीजन के साथ ऑक्सीकरण द्वारा कम किया जाता है, और उच्च गलनांक सामग्री (जैसे चूना पत्थर) के साथ प्लवनशीलता द्वारा हटा दिया जाता है।

वर्तमान में, स्टील प्राप्त करने के लिए चार बुनियादी प्रक्रियाओं का उपयोग किया जाता है, जो हैं: सीमेंस-मार्टिन या ओपन क्रूसिबल प्रक्रिया, बेसेमर या थॉमस प्रक्रिया, टॉप-ब्लोन ऑक्सीजन प्रक्रिया और इलेक्ट्रिक फर्नेस। बाद वाले का उपयोग टिनप्लेट के निर्माण के लिए बहुत कम किया जाता है । वायवीय प्रक्रियाओं के साथ पहले और दूसरे शायद सबसे व्यापक रूप से उपयोग किए जाते हैं।

“ओपन क्रूसिबल” प्रक्रिया। – क्रूसिबल आमतौर पर ब्लास्ट फर्नेस, स्क्रैप और कोल्ड पिग आयरन से पिघले हुए लोहे से भरी होती है। अशुद्धियों को ऑक्सीकृत किया जाता है जिससे ऑक्सीडाइजिंग स्लैग का निर्माण होता है, और इस्तेमाल किया जाने वाला ईंधन तरल या गैसीय हो सकता है। इस प्रकार की भट्टी की क्षमता 400 टन तक हो सकती है और बल्क ऑक्सीजन के उपयोग के माध्यम से, सापेक्ष अर्थव्यवस्था में, यह उच्च प्रदर्शन कर सकती है, 50 टन / घंटा तक पहुंच सकती है। ये ओवन फिक्स या टिल्टिंग हो सकते हैं।

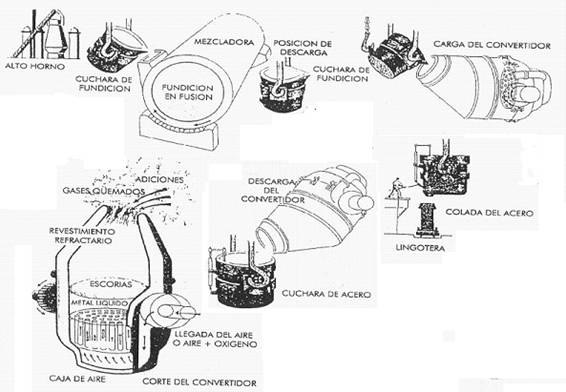

बेसेमर या थॉमस प्रक्रिया।- इस प्रणाली में, कनवर्टर के तल पर रखे नोजल के माध्यम से, पिघली हुई धातु के माध्यम से हवा या ऑक्सीजन के सीधे इंजेक्शन द्वारा अशुद्धियों को कम किया जाता है। चित्र संख्या 2 देखें:

चित्रा संख्या 2: थॉमस कनवर्टर में स्टील का विस्तार

फाउंड्री से कार्बन को जलाने के लिए, कनवर्टर में डाली गई पिघली हुई धातु के माध्यम से हवा या हवा और ऑक्सीजन के मिश्रण को उड़ाया जाता है, जो 25 से 50 टन की क्षमता वाला एक बड़ा स्टील रिटॉर्ट है। कनवर्टर की दुर्दम्य दीवारें मूल डोलोमाइट से बनी होती हैं, जो चूने के लिए अनुपलब्ध होती हैं, जिसे कास्टिंग से फास्फोरस को खत्म करने के लिए पेश किया जाना चाहिए। इंजेक्ट ऑक्सीडेंट गैस, हवा, ऑक्सीजन युक्त हवा, ऑक्सीजन, ऑक्सीजन और कार्बन डाइऑक्साइड के मिश्रण आदि की संरचना को नियंत्रित करके उत्पादकता और गुणवत्ता में सुधार किया जा सकता है। उदाहरण के लिए, वीएलएन वैरिएंट (बहुत कम नाइट्रोजन = बहुत कम नाइट्रोजन) न केवल उत्पादन बढ़ाता है बल्कि स्टील में नाइट्रोजन के समावेश को भी कम करता है, जो सामान्य रूप से अवांछनीय है।

प्रक्रिया के दौरान कई चरणों या अवधियों को प्रतिष्ठित किया जाता है। पहली अवधि में सिलिकॉन के दहन के कारण कुछ चिंगारी होती हैं जो 2 से 3 मिनट तक चलती हैं। दूसरे में, 10 से 12 मिनट की दृढ़ता के साथ, कार्बन के दहन से लपटें उत्पन्न होती हैं। तीसरे में यह बाद में उड़ाने और मैच के दहन के कारण गैसों के निष्कासन की विशेषता है, इसका अंतराल 3 से 5 मिनट तक होता है।

पूरी प्रक्रिया के दौरान, विभिन्न ठोस तत्वों को आमतौर पर जोड़ा जाता है जैसे: चूना, स्क्रैप, फेरो-मैंगनीज या स्पेक्युलर पिग आयरन।

डुप्लेक्स नामक प्रणाली है, जो टिनप्लेट के लिए स्टील के निर्माण के लिए लागू होती है, जिसका अर्थ है बेसेमर एसिड प्रक्रिया का मूल खुले क्रूसिबल के साथ संयोजन। मुख्य शुद्धिकरण कनवर्टर में किया जाता है, जबकि फास्फोरस की कमी प्रक्रिया के दूसरे भाग में की जाती है।

सुपीरियर ऑक्सीजन इंजेक्शन प्रक्रिया।- बेसेमर प्रक्रिया का उपयोग मुख्य रूप से इसकी कम स्थापना लागत और परिचालन लचीलेपन के कारण व्यापक रूप से किया जाता है, लेकिन अंतिम गुणवत्ता के मामले में इसकी बड़ी सीमाएँ हैं, क्योंकि इसमें उच्च फास्फोरस सामग्री और स्क्रैप के उपयोग पर प्रतिबंध के साथ कच्चे माल की आवश्यकता होती है। इन कठिनाइयों ने कुछ निर्माताओं को दृढ़ता से प्रभावित किया, जिससे बेहतर ऑक्सीजन इंजेक्शन प्रक्रियाओं का विकास हुआ, जिससे जरूरतों के आधार पर कम नाइट्रोजन सामग्री और उच्च या निम्न फास्फोरस के साथ अच्छी और निरंतर गुणवत्ता का स्टील प्राप्त करना संभव हो गया। लैमिनेटेड सामग्री के लिए तीन व्यापक रूप से उपयोग की जाने वाली प्रणालियाँ हैं और उन्हें LD, DDAC और KALDO कहा जाता है।

एलडी प्रक्रिया पहली बार बड़ी मात्रा में ऑक्सीजन की उपलब्धता पर आधारित थी। इसमें शीर्ष पर एक उच्च दबाव ऑक्सीजन जेट के इंजेक्शन द्वारा बेसेमर कनवर्टर के तल पर हवा के इंजेक्शन को बदलना शामिल है, जो एक मजबूत आंदोलन पैदा करता है, और इसके परिणामस्वरूप अशुद्धियों का बहुत तेजी से ऑक्सीकरण होता है। यह एक तेज़ और कुशल प्रक्रिया है, प्रारंभिक निवेश बेसेमर प्रक्रिया की तुलना में बहुत अधिक नहीं है, यह रखरखाव की समस्याओं को कम करता है और कम नाइट्रोजन सामग्री के साथ एक सामग्री का उत्पादन करता है, इसकी सीमाओं में से कम या मध्यम सामग्री वाले लोहे का उपयोग करना है। नाइट्रोजन. यह प्रणाली लिंज़ और डोनविट्ज़ में स्थित दो कंपनियों द्वारा विकसित की गई थी। इन शहरों के पहले अक्षर से प्रक्रिया का नाम एलडी आता है।

डीडीएसी ठीक पिछली प्रक्रिया के समान ही एक प्रक्रिया है, सिवाय इसके कि चूने को ऑक्सीजन के साथ इंजेक्ट किया जाता है। यह फ्रेंच मूल की तकनीक है

KALDO प्रक्रिया को सबसे पहले स्वीडन में विकसित किया गया था और एक घूर्णन और झुका हुआ क्रूसिबल या भट्ठा का उपयोग करता है, जिसमें शीर्ष पर ऑक्सीजन ब्लास्टिंग और इंजेक्शन या गांठ द्वारा चूने को जोड़ा जाता है।

ऑक्सीजन प्रक्रियाएं बहुमुखी हैं और उचित मात्रा में अयस्क और स्क्रैप के उपयोग की अनुमति देती हैं, अच्छे यांत्रिक विशेषताओं के साथ कम फास्फोरस और नाइट्रोजन स्टील का उत्पादन करती हैं।

स्टील कास्टिंग। – एक बार जब स्टील वर्णित किसी भी प्रक्रिया से प्राप्त हो जाता है, जबकि यह अभी भी कनवर्टर और तरल अवस्था में है, तो इसकी कास्टिंग को पूरा करते हुए इसे एक ठोस अवस्था में बदलना चाहिए। औद्योगिक रूप से दो कास्टिंग प्रक्रियाएँ हैं। सबसे क्लासिक जिसमें इसे सिल्लियों में परिवर्तित किया जा सकता है (“पिंड मोल्ड्स में कास्टिंग”) या “निरंतर कास्टिंग” प्रक्रिया का पालन करें।

पिंड के साँचे में ढालना।- यह पारंपरिक प्रक्रिया है। एक चम्मच का उपयोग करते हुए, पिघले हुए स्टील को पिंड के सांचे में डाला जाता है, जो एक बार ठंडा होने पर प्रबंधनीय सिल्लियां पैदा करता है जिसके साथ निम्नलिखित ऑपरेशन किए जाते हैं।

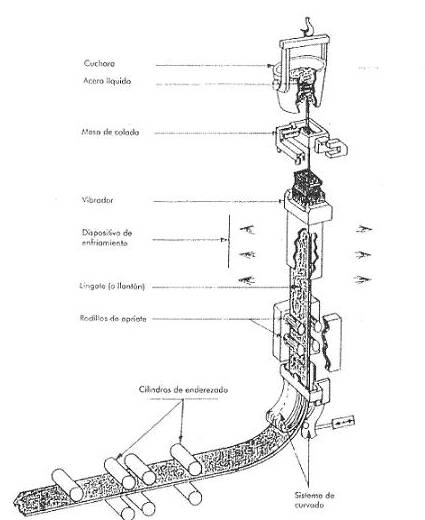

सतत ढलाई।- यह प्लेटों के निर्माण की सबसे आधुनिक प्रक्रिया है। यह बहुत उच्च गुणवत्ता वाले अर्ध-उत्पादों का उत्पादन करने का मुख्य लाभ है, यह उत्पादन लागत को कम करने की अनुमति देता है, और स्टील मिल की उत्पादकता बढ़ाता है। वास्तव में, इस प्रणाली के लिए धन्यवाद, मोल्ड कास्टिंग की तुलना में संचालन कम और सरल है। . यह रोलिंग के लिए नियत स्टील्स के लिए सिल्लियों के उपयोग को समाप्त कर रहा है। चित्र 3 देखें:

चित्र सं. 3: निरंतर ढलाई

निरंतर ढलाई में, कनवर्टर की सामग्री को एक करछुल के माध्यम से, नियमित रूप से और बिना किसी रुकावट के एक अथाह और प्रशीतित मोल्ड में डाला जाता है, इस तरह के खंड में यह वांछित प्लेट के अनुरूप होता है। इसके बाद, यह समतल करने के लिए रोलर्स की एक श्रृंखला के माध्यम से गुजरता है, और अंत में, ऑक्सीफ्यूल मशाल के माध्यम से, प्लेटों को वांछित लंबाई में काटा जाता है। इस तरह, प्लेटें (स्लैब) 5 से 20 मीटर के बीच की लंबाई, एक मीटर से अधिक की चौड़ाई और लगभग 20 सेमी की मोटाई के साथ प्राप्त की जाती हैं।

1.2.- निर्माण क्रम।

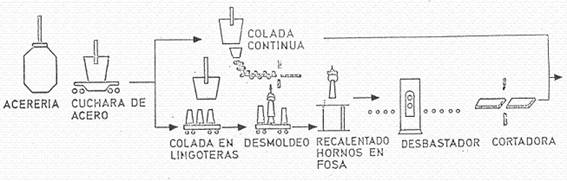

चित्र संख्या 4 स्टील प्लेटों के निर्माण के विभिन्न कार्यों या चरणों का एक क्रम प्रस्तुत करता है जो टिनप्लेट निर्माण संयंत्रों में मूल कच्चा माल होगा।

चित्र संख्या 4: स्टील प्लेटों का निर्माण

जब कास्टिंग प्रक्रिया का उपयोग एक पिंड के सांचे में किया जाता है, तो एक बार जब स्टील सिल्लियों में पिघल जाता है, तो जो पहला ऑपरेशन किया जाता है, वह पिंड को प्लेट (स्लैब) में बदलने के लिए लुढ़कता है। यह ऑपरेशन आमतौर पर प्रतिवर्ती, डबल-ऊंचाई रोलिंग मिलों में किया जाता है। तथाकथित यूनिवर्सल प्रकार के सिलेंडर या पार्श्व रोलर्स होते हैं जो एक साथ पिंड के 4 चेहरों पर काम करते हैं, इस चरण के दौरान पिंड को अपनी धुरी पर मोड़ने के संचालन को समाप्त कर देते हैं।

इस ऑपरेशन का अंतिम उत्पाद, प्लेट या स्लैब, 125 से 230 मिमी मोटा होता है, टिन प्लेट की अनुमानित चौड़ाई जो अंततः वांछित होती है, और एक लंबाई जो मूल पिंड के आकार पर निर्भर करती है।

निरंतर ढलाई और पिंड रोलिंग दोनों से उत्पन्न प्लेटों को गर्म रोलिंग में उपचारित करने के लिए तैयार किया जाता है।

हॉट रोलिंग अगला चरण है, हालांकि आमतौर पर एक मध्यवर्ती चरण होता है, जिसमें प्लेटों को ठंडा करना और भंडारण करना, एक चयन प्रक्रिया को अंजाम देना, सतह की तैयारी (खड़ी करना) और प्लेट को टुकड़े टुकड़े के लिए उपयुक्त तापमान पर गर्म करना शामिल है। इस मध्यवर्ती चरण को खत्म करने के लिए बहुत सटीक प्रोग्रामिंग और बहुत उच्च तकनीकी क्षमता की आवश्यकता होती है, जो प्लेटों या स्लैबों में दोषों की अनुपस्थिति को सुनिश्चित करती है। चित्र 5 हॉट रोलिंग के विभिन्न चरणों को दर्शाता है।

चित्र संख्या 5: हॉट रोलिंग प्रक्रिया

सतह की तैयारी “हल्लर” में की जाती है, जिसमें प्लेट को लोहे के आक्साइड और अशुद्धियों की रिहाई के अधीन किया जाता है, जो एक कमजोर रोलिंग दबाव के माध्यम से प्राप्त किया जाता है, उन्हें उच्च दबाव वाले पानी की क्रिया द्वारा मुक्त किया जाता है। प्लेट को 880 डिग्री सेल्सियस के तापमान पर गर्म किया जाता है। ऑक्साइड की इस परत को हटाना आवश्यक है क्योंकि यह टुकड़े टुकड़े को नुकसान पहुंचाता है, क्योंकि यह सिलेंडर के तेजी से पहनने, धातु पर खांचे, ऑक्साइड इंक्रस्टेशन और अन्य निर्माण दोष (टूटना, फिसलना) का कारण बनता है। , फोल्ड…)

हॉट रोलिंग मिल प्लेट को लगभग 2 मिमी मोटी के एक सतत बैंड में कम कर देता है। इसमें आम तौर पर दो खंड होते हैं, एक रफिंग के लिए और दूसरा फिनिशिंग के लिए। स्थापना की क्षमता आदि के आधार पर यह निरंतर या प्रतिवर्ती हो सकता है।

वह रफिंग मिल इसमें आमतौर पर 4 से 6 बॉक्स होते हैं जो शीट की शुरुआती मोटाई को 25 से 50% प्रति बॉक्स कम कर देते हैं। फिनिशिंग ट्रेन इसमें 4 से 7 बॉक्स होते हैं, जो फिर से मोटाई को 25 से 30% प्रति बॉक्स के बीच कम कर देता है, पिछले वाले को छोड़कर, जो केवल 10% कम करता है। इस ऑपरेशन की अधिकतम गति 100km/h में हो सकती है। आउटलेट पर, सामग्री 850º सी पर है। इसे 590º तक पानी के पर्दे से ठंडा किया जाता है, इसके साथ कॉइल्स बनाते हैं।

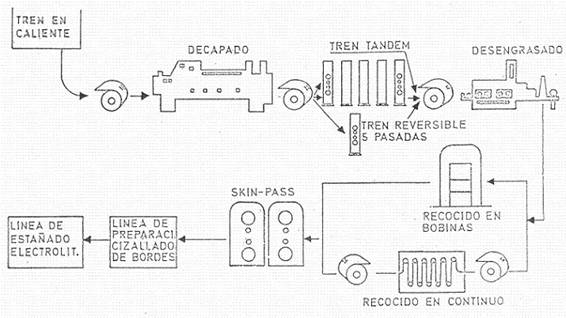

कोल्ड रोलिंग के लिए आगे बढ़ने से पहले उत्पादित कॉइल (कॉइल) को पिकल और लुब्रिकेट किया जाना चाहिए। यह ऑपरेशन आमतौर पर गर्म पतला सल्फ्यूरिक एसिड (100ºC के करीब) वाले टैंकों के उत्तराधिकार में किया जाता है, ताड़ के तेल या कोल्ड रोलिंग के लिए अन्य उपयुक्त स्नेहक से धोया, सुखाया और चिकनाई की जाती है। पिकलिंग लाइन आम तौर पर एक गोलाकार कटर से सुसज्जित होती है, जो किनारों को काटती है, इस प्रकार यह सुनिश्चित करती है कि वे कमी या कोल्ड रोलिंग के लिए उपयुक्त हैं, टिनप्लेट की अधिकतम चौड़ाई भी निर्धारित करती है जो प्राप्त की जाएगी और वह भी जो सर्वोत्तम परिणाम देगी आर्थिक। चित्र संख्या 6 देखें।

चित्र संख्या 6: बेस स्टील का कोल्ड रोलिंग, एनीलिंग और “स्किन-पास”

अगला ऑपरेशन कोल्ड रोलिंग है, जो निरंतर (अग्रानुक्रम) या प्रतिवर्ती ट्रेनों में किया जा सकता है। इस ऑपरेशन के दौरान, स्नेहक और शीतलक का उपयोग किया जाता है, और परिणामी मोटाई वांछित अंत के बहुत करीब होती है। कटौती इसलिए 1.8 या 2 मिमी है जो लगभग 0.15 से 0.3 मिमी के बीच की माप के लिए टिन प्लेट के अंतिम कैलिबर के आधार पर उत्पादित की जाती है।

प्राप्त कुंडल एक बहुत ही कठिन सामग्री से बना है और मजबूत तनाव के अधीन है, और इसे आवश्यक मशीनीकरण देने के लिए पर्याप्त उपचार की आवश्यकता होती है, जिससे स्टील का पुन: क्रिस्टलीकरण होता है। इस उपचार को एनीलिंग कहा जाता है और इसमें किसी भी ऑक्सीकरण (नाइट्रोजन और हाइड्रोजन का मिश्रण) से बचने के लिए धातु को कम करने वाले वातावरण में गर्म करना शामिल है और इसे लगातार (निरंतर एनीलिंग) या बेल भट्टियों (बैच एनीलिंग) में किया जा सकता है।

निरंतर एनीलिंग : पट्टी 630 डिग्री सेल्सियस के तापमान पर एक ओवन के माध्यम से घूमती है, जिसमें सामग्री का प्रत्येक बिंदु कम से कम 1.5 मिनट के लिए ओवन में रहता है। निरंतर एनीलिंग फायदे और नुकसान की एक श्रृंखला प्रस्तुत करता है जैसे कि:

लाभ:

– “प्रगति में” निर्माण सामग्री में कमी।

– निर्माण समय में कमी।

– निर्मित उत्पादों की गुणवत्ता में सुधार:

o कॉइल की पूरी लंबाई में लगातार और निरंतर हीटिंग, जिसके साथ अधिक सजातीय यांत्रिक गुण प्राप्त होते हैं।

o तेज़ चक्र, जिसके साथ समान रूप से महीन दाने प्राप्त होते हैं, इसलिए एक आइसोट्रोपिक धातु और बेहतर यांत्रिक गुण, जैसे कि लोचदार सीमा में सुधार।

ओ जंग के लिए बेहतर प्रतिरोध। तेजी से चक्र कार्बन, मैंगनीज, फास्फोरस … जैसे तत्वों को सामग्री की सतह पर जाने की अनुमति नहीं देता है जैसा कि बेस या बेल एनीलिंग में होता है।

o MR-प्रकार की स्टील संरचना के उपयोग की अनुमति देता है, सख्त तत्वों से कम भरा हुआ: कार्बन, मैंगनीज…। (निरंतर एनीलिंग = 0.08% कार्बन, बेस एनीलिंग = 0.10/0.13% कार्बन) जो वेल्डिंग, विशेषता जैसे संचालन का समर्थन करता है…

नुकसान:

– निर्माण:

ओ ऑर्डर की कठिन प्रोग्रामिंग, चूंकि लगातार कॉइल के बीच चौड़ाई में अधिकतम भिन्नता 50 मिमी के क्रम की है, और 10% के क्रम की मोटाई में है।

ओ लाइन की नाजुक ड्राइविंग। ओवन में बैंड के फटने का खतरा। यह एक महत्वपूर्ण पड़ाव है। एनीलिंग भट्टी के तापमान पर बैंड की लोचदार सीमा कम है (30 N/mm2 लगभग।)

o लाइन स्टॉप की असंभवता।

– उपयोग:

ओ ठीक क्रिस्टलोग्राफी जो एक कमजोर अनिसोट्रॉपी के साथ एक कम तन्य धातु उत्पन्न करती है, जो ड्राइंग को बाधित करती है

लुडर की रेखाओं की उपस्थिति का जोखिम।

एक हुड में एनीलिंग: कम से कम 85 घंटों के लिए 680ºC के तापमान पर कम करने वाले वातावरण में कई स्टैक्ड कॉइल को हुड के साथ कवर किया जाता है, 32 घंटे के हीटिंग में विभाजित किया जाता है, 170ºC तक हुड के नीचे 34 घंटे ठंडा होता है, और 19 घंटे ठंडा। बाहर त्वरित। चित्र 7 देखें

चित्र संख्या 7: बेल एनीलिंग प्रक्रिया का आरेख।

दोनों ही मामलों में, पहले इस्तेमाल किए गए चिकनाई और शीतलन एजेंटों के अवशेषों को पहले से खत्म करना आवश्यक है, इसके लिए इस्तेमाल की जाने वाली विधि एनीलिंग के प्रकार के अनुरूप होती है, जो आमतौर पर इलेक्ट्रोकेमिकल माध्यमों से की जाती है, जैसे कि एक degreasing स्नान 95 तक गरम किया जाता है। ºC या यांत्रिक। , दोनों पक्षों पर ब्रश किया।

इसके बाद टेम्परिंग , सरफेस ट्रीटमेंट या फिनिशिंग (टेम्पर रोलिंग या स्किन-पास) का ऑपरेशन आता है। यह कमी या फाड़ना के माध्यम से बनाया जाता है, स्नेहक के बिना और बहुत हल्का होता है, जो आमतौर पर मोटाई में 2% से अधिक नहीं होता है। इस प्रयोजन के लिए, दो स्टैंडों से बनी एक रोलिंग मिल का उपयोग किया जाता है। बैंड, जब स्थापित दबाव और कर्षण के प्रभाव में सिलेंडर के बीच से गुजरता है, तो संरचना के सतही संशोधन से गुजरता है, सतही परत की कठोरता में वृद्धि प्राप्त करता है, लेकिन इसकी आंतरिक चिकनाई को संरक्षित करता है।

संक्षेप में, यह ऑपरेशन पट्टी को रोलिंग मिल स्टैंड में उपयोग किए जाने वाले सिलेंडरों की खुरदरापन के आधार पर वांछित कठोरता, एक अच्छा चपटा और सामग्री की तैयार सतह देता है। इस लेमिनेशन के बक्सों के सिलिंडरों की सतह फिनिश को जोड़कर, और टिनिंग ऑपरेशन के बाद टिन के अंतिम रीमेल्टिंग से, टिन प्लेट की विभिन्न सतह फिनिश हासिल की जाती हैं। मुख्य प्रकार के खत्म हैं:

ग्लॉसी फिनिश: इस फिनिश को पूरा करने के लिए सिलेंडर पर मिरर पॉलिश प्राप्त करना आवश्यक है। टिन प्लेटिंग के रीमेल्टिंग को लागू करना भी आवश्यक है, पत्थर के साथ इस प्रकार की फिनिश सबसे अधिक अनुरोधित है

स्टोन फ़िनिश: सिलिंडर को एक विशेष ग्रिट व्हील के साथ दो ग्राइंडिंग पास के अधीन किया जाता है, जो उत्पाद को एक खांचेदार रूप देता है। पिछले मामले की तरह, टिन कोटिंग को फिर से पिघलाया जाता है, जो चमक को भी सुनिश्चित करता है।

मैट फ़िनिश: थोड़ी परावर्तक सतह प्रस्तुत करता है। ऐसा करने के लिए, सिलिंडरों को गोली मार दी जाती है और टिन चढ़ाने के बाद रीमेल्टिंग ऑपरेशन को समाप्त कर दिया जाता है।

जब डबल रिड्यूस्ड टिनप्लेट की बात आती है, तो अंतिम गेज रिडक्शन टेम्परिंग ऑपरेशन को एक नए गेज रिडक्शन या लगभग 33% रोलिंग के लिए प्रतिस्थापित करके किया जाता है, जिसके परिणामस्वरूप समान प्रतिशत से सामग्री का बढ़ाव होता है, इस बार सतह स्नेहक का उपयोग किया जाता है। इस प्रकार, उच्च यांत्रिक विशेषताओं को टिनप्लेट में एक छोटी मोटाई के साथ प्रेषित किया जाता है।

टिनिंग ऑपरेशन से पहले कॉइल तैयार करना आम बात है। इसमें मुख्य रूप से किनारों को काटना और टिनिंग लाइन के लिए इष्टतम आकार के कॉइल बनाने, कम गुणवत्ता वाले या आउट-ऑफ-स्पेक कैलिबर अनुभागों को समाप्त करना शामिल है।

इलेक्ट्रोलाइटिक टिनिंग में, तैयार सामग्री इलेक्ट्रोलाइटिक सफाई, इलेक्ट्रोलाइटिक अचार, टिन इलेक्ट्रो-डिपोजिशन, टिन रीमेल्टिंग (फ्लो-मेल्टिंग), पैसिवेशन ट्रीटमेंट और लुब्रिकेशन के संचालन से गुजरती है। संचालन की इस श्रृंखला के बाद, उत्पाद को चादरों में आदेशित आकार में काटा जा सकता है (लंबाई, चूंकि कॉइल तैयार करते समय चौड़ाई दी गई थी), निरीक्षण, सॉर्ट और पैक किया गया; या इसे ग्राहक को भेजने या काटने आदि के लिए रील किया जा सकता है। एक अलग कटिंग लाइन पर। पैकिंग से पहले सामग्री का चयन एक ही पंक्ति में करना सामान्य है। हम इन बिंदुओं पर बाद में और अधिक विस्तार से लौटेंगे।

1.3.- बेस स्टील की संरचना ।

टिनप्लेट के लिए, बेस स्टील अनिवार्य रूप से कम कार्बन सामग्री वाला एक हल्का स्टील है, जिसमें निम्न प्रकार की सामान्य संरचना होती है:

– कार्बन 0.04 – 0.15%

– सिलिकॉन 0.08% अधिकतम

– सल्फर 0.015 – 0.05%

– फास्फोरस 0.01 – 0.14%

– कॉपर 0.02 – 0.20%

– मैंगनीज 0.20 – 0.70%

– नाइट्रोजन 0.001 – 0.025%

स्टील बनाने में स्क्रैप धातु के उपयोग के कारण, निकल, क्रोमियम और टिन जैसे अन्य तत्व हो सकते हैं, लेकिन जानबूझकर कोई अन्य तत्व नहीं जोड़ा जाता है। एकमात्र अपवाद फास्फोरस और नाइट्रोजन हैं जो विशेष गुण प्रदान कर सकते हैं। जंग के प्रतिरोध को बढ़ाने के लिए तांबे का उपयोग, और उम्र बढ़ने को नियंत्रित करने के लिए कुछ कार्बाइड्स का उपयोग कम हो गया है।

टिनप्लेट के बेस स्टील पर कुछ तत्वों का प्रभाव निम्नलिखित पैराग्राफ में व्यापक स्ट्रोक में दिया गया है।

– कार्बन: कार्बन लोचदार सीमा, तन्यता तोड़ने की सीमा और कठोरता को बढ़ाता है, लम्बाई और लचीलापन कम करता है। टिनप्लेट में सामान्य सीमा के भीतर, इस तत्व की सामग्री में भिन्नता का बहुत कम महत्व है, क्योंकि अन्य तत्व बहुत अधिक प्रभावित करते हैं।

– सिलिकॉन: यह टिनप्लेट में एक अवशिष्ट तत्व के रूप में मौजूद होता है, बहुत कम ही इसे डीऑक्सीडाइजिंग एजेंट के रूप में जोड़ा जाता है। थोड़ा कठोर होता है और कुछ मामलों में संक्षारण प्रतिरोध पर प्रतिकूल प्रभाव डालता है।

– सल्फर: इस प्रकार के स्टील में, मैंगनीज द्वारा सल्फर के प्रभाव का प्रतिकार किया जाता है, जो हमेशा मौजूद रहता है। हालांकि, लचीलापन, सतह की गुणवत्ता और संक्षारण प्रतिरोध पर इसके परिणामों के कारण, इसे कम से कम कम करने के लिए आर्थिक सीमाओं के भीतर हर संभव प्रयास किया जाता है।

– फास्फोरस: यह एक ऐसा तत्व है जो जंग की कठोरता और प्रतिरोध को अत्यधिक प्रभावित करता है। जब एसिड जंग की संभावनाएं होती हैं, तो इसे कुछ सीमाओं के भीतर रखा जाना चाहिए, और जब स्टील के अधिक प्रतिरोध की आवश्यकता होती है और जंग का कोई खतरा नहीं होता है तो सामग्री बढ़ जाती है।

– कॉपर: हालांकि यह प्रतिरोध को बढ़ाता है, यह सामान्य सीमा के भीतर प्रभावी रूप से ऐसा नहीं करता है। इन सीमाओं को पार करने से वायुमंडलीय जंग के प्रतिरोध में वृद्धि होती है, लेकिन आंतरिक जंग के प्रतिरोध को कम किया जा सकता है, इसलिए अधिकांश प्रकार के टिनप्लेट में तांबे की अधिकतम मात्रा निर्दिष्ट की जाती है।

– मैंगनीज; इसका उपयोग टिनप्लेट के लिए स्टील के निर्माण में किया जाता है, मुख्य रूप से इसलिए कि यह अन्य तत्वों, मुख्य रूप से सल्फर के साथ प्रतिक्रिया करता है, जिससे वे निष्क्रिय हो जाते हैं।

– नाइट्रोजन: बेसेमर स्टील्स में, यह 0.01% से अधिक प्रतिशत में एक सामान्य घटक तत्व है और इसे हमेशा एक नुकसान के रूप में माना गया है। इसके बाद, यह पाया गया है कि इसके जानबूझकर जोड़ने से संक्षारण प्रतिरोध को सराहनीय रूप से संशोधित किए बिना स्टील की ताकत बहुत बढ़ जाती है, हालांकि यह उम्र बढ़ने को प्रभावित कर सकता है। ऑक्सीजन प्रक्रियाओं (एलडी, आदि) के विकास ने एक समान और निरंतर गुणवत्ता प्रदान करते हुए, इस तत्व की सामग्री को सटीक रूप से नियंत्रित करना संभव बना दिया है।

– निकल: अनुमत स्तरों पर, यह टिनप्लेट के भौतिक या यांत्रिक गुणों को बहुत अधिक प्रभावित नहीं करता है, लेकिन यह रासायनिक गुणों को प्रभावित करता है, विशेष रूप से कुछ प्रकार की पैकेजिंग में क्षरण। वही क्रोम के लिए जाता है।

– टिन: इस तत्व में लोहे या स्टील में उच्च घुलनशीलता होती है, और दूसरे चरण के निर्माण के लिए 10% से अधिक प्रतिशत आवश्यक होते हैं। सामान्य स्तर पर इसका मेटलोग्राफिक संरचना पर कोई प्रभाव नहीं पड़ता है। इसकी उपस्थिति लोच के मापांक में कमी के साथ, लोचदार सीमा और तन्यता टूटने की सीमा को उत्तरोत्तर बढ़ाती है। यह ध्यान रखना महत्वपूर्ण है कि तांबा युक्त स्टील्स में टिन की थोड़ी मात्रा, स्टील को गर्म करने में गंभीर कठिनाइयों का कारण बन सकती है।

टिनप्लेट स्टील के यांत्रिक गुणों पर मिश्र धातु और अवशिष्ट तत्वों के प्रभाव की गणना करने के लिए कभी-कभी स्टील उद्योग में अंगूठे के नियमों का उपयोग किया जाता है। सबसे आम में से एक है स्ट्रोहैमेयर इंडेक्स, जिसकी गणना नाइट्रोजन सामग्री को 5 से गुणा करके, फॉस्फोरस को जोड़कर और योग को 1,000 से गुणा करके की जाती है।

1.4.- बेस स्टील के प्रकार

परंपरागत रूप से टिनप्लेट स्टील के तीन मूल प्रकार होते हैं, हालांकि आज की तकनीकों के साथ क्लासिक प्रकारों के भीतर रहना कभी-कभी मुश्किल होता है। ये:

टाइप एल: यह एक कोल्ड रोल्ड स्टील है, जो ओपन क्रूसिबल फर्नेस (सीमेंस मार्टिन) से आता है। इसमें निम्न संरचना के साथ मेटलॉइड और अवशिष्ट तत्वों की कम सामग्री है, विशेष रूप से फास्फोरस में सीमित है:

कार्बन 0.05 – 0.13%

मैंगनीज 0.30 – 0.60%

सल्फर 0.04 मैक्स।

फास्फोरस 0.015 मैक्स।

सिलिकॉन 0.010 मैक्स।

कॉपर 0.06 मैक्स।

निकेल 0.04 मैक्स।

क्रोमियम 0.06 मैक्स।

मोलिब्डेनम 0.05 मैक्स।

आर्सेनिक 0.02 मैक्स।

नाइट्रोजन 0.02 मैक्स।

इसका उपयोग तब किया जाता है जब अत्यधिक संक्षारक उत्पादों के लिए उच्च प्रतिरोध की मांग की जाती है।

टाइप एमआर: यह सबसे ज्यादा इस्तेमाल किया जाता है। यह पिछले वाले के समान मूल से आता है, कोल्ड रोल्ड और मामूली संक्षारक उत्पादों में उपयोग किया जाता है। उनका विश्लेषण है:

कार्बन 0.05 – 0.15%

मैंगनीज 0.30 – 0.60%

सल्फर 0.04 मैक्स।

फास्फोरस 0.020 मैक्स।

सिलिकॉन 0.010 मैक्स।

कॉपर 0.20 मैक्स।

टाइप एमसी: यह बेसेमर कन्वर्टर या सीमेंस मार्टिन भट्टी में बना स्टील है, जिसका उपयोग तब किया जाता है जब कंटेनर का प्रतिरोध और सामग्री कम संक्षारक होती है। उनका मानक विश्लेषण इस प्रकार है:

कार्बन 0.05 – 0.15%

मैंगनीज 0.25 – 0.60%

सल्फर 0.04 मैक्स।

फास्फोरस 0.03 – 0.15%

सिलिकॉन 0.010 मैक्स।

कॉपर 0.20 मैक्स।

कुछ विशेष स्टील्स भी हैं जैसे टाइप डी, एल्यूमीनियम के साथ टेम्पर्ड, गहरी ड्राइंग के विशिष्ट मामलों में उपयोग किया जाता है।

सामान्य तौर पर, यूरोप में निर्माताओं को विशेष टिनप्लेट उत्पादन को खत्म करने की कोशिश करने के लिए मजबूर किया गया है और इस प्रकार वे आर्थिक और प्रतिस्पर्धी प्रक्रियाओं को ढूंढते हैं, इसलिए वे समस्या को सरल बनाने की कोशिश करते हैं।

संक्षारण प्रतिरोध के दृष्टिकोण से भी महत्वपूर्ण, स्टील की सतह है, जो आंशिक रूप से एनीलिंग के दौरान उपयोग किए जाने वाले वातावरण पर निर्भर करती है। नाइट्रोजन, हाइड्रोजन, कार्बन डाइऑक्साइड और जल वाष्प युक्त वातावरण 4 से 8% हाइड्रोजन वाले शुष्क नाइट्रोजन की तुलना में कम प्रतिरोधी टिनप्लेट का उत्पादन करता है। साथ ही घुले हुए टिन आयनों का आमतौर पर कुछ उत्पादों द्वारा टिनप्लेट क्षरण पर निरोधात्मक प्रभाव पड़ता है।

2.- टिनडेड

2.1.- टिन

जब यह सामग्री टिनप्लेट के निर्माण के लिए अभिप्रेत है, तो यह सोचना तार्किक है कि यह खाद्य उत्पादों के साथ लंबे समय तक संपर्क में रहेगा, और इसलिए इसे अशुद्धियों के संदर्भ में कुछ आवश्यकताओं को पूरा करना होगा। अमेरिकन सोसाइटी फॉर टेस्टिंग एंड मैटेरियल्स (एएसटीएम) ने उन्हें पांच समूहों में वर्गीकृत किया है, जिनमें से प्रत्येक के लिए न्यूनतम टिन सामग्री नीचे दी गई है: ग्रेड एए = 99.98% टिन, ए = 99.80%, बी = 99.7%, सी-1 = 99.0% और सी -2 = 99.0%। टिनप्लेट के निर्माण के लिए निर्दिष्ट न्यूनतम ग्रेड ए है। इसका विश्लेषण है:

टिन (न्यूनतम) 99.80%

सुरमा 0.04 %

आर्सेनिक 0.04%

बिस्मथ 0.015%

कॉपर 0.03%

आयरन 0.015%

सीसा 0.05%

निकल और कोबाल्ट 0.015%

चांदी 0.01%

सल्फर 0.003%

जिंक 0.001%

कैडमियम 0.001%

एल्यूमिनियम 0.001%

- 2.- इलेक्ट्रोलाइटिक टिनिंग

इस टिनिंग प्रक्रिया का विकास क्षेत्र के उद्योग में सबसे महत्वपूर्ण कदमों में से एक था। एक निरंतर संकीर्ण बैंड (पट्टा) में टिन का विद्युत-निक्षेपण, 1930 में जर्मनी में शुरू हुआ, लेकिन यह द्वितीय विश्व युद्ध के दौरान था कि टिन की कमी के कारण मुख्य रूप से संयुक्त राज्य अमेरिका में तकनीक का गहन विकास हुआ।

बड़ी संख्या में तकनीकी और आर्थिक कारण हैं जिनके कारण इलेक्ट्रोलाइटिक टिनप्लेट कोक या गर्म टिनड टिनप्लेट को बाजार से बाहर कर देता है, जो इसे प्राप्त करने का पारंपरिक साधन था। सबसे महत्वपूर्ण में से एक जमा टिन की मात्रा और मोटाई में एकरूपता का सटीक नियंत्रण है। दूसरा अंतर इलेक्ट्रोलाइटिक टिनप्लेट की उपलब्धता है, जिसमें शीट के प्रत्येक तरफ टिन कोटिंग की अलग-अलग मोटाई लागू होती है।

जैसा कि हमने पहले ही बेस स्टील टेम्परिंग ऑपरेशन में संकेत दिया है, इलेक्ट्रोलाइटिक टिनप्लेट को विभिन्न फिनिश में उत्पादित किया जा सकता है, हालांकि तीन सबसे आम हैं। “ब्राइट”, जो कि सबसे आम है, “मैट” जिसमें खुरदरी सतह के साथ टिनिंग बेस स्टील होता है और फिर टिन को दोबारा नहीं पिघलाया जाता है और अंत में “पत्थर” होता है जो कि वही पिछला फिनिश होता है लेकिन टिन को फिर से पिघलाना होता है, जो फिनिश को चमकदार बनाता है लेकिन चिंतनशील नहीं।

निर्माण के तरीके मूल रूप से दो हैं, एसिड और क्षारीय या बुनियादी प्रक्रिया, लेकिन बाद में दो व्यापक रूप से इस्तेमाल किए जाने वाले वेरिएंट, क्षैतिज हलोजन लाइनें और क्षारीय या ऊर्ध्वाधर रेखाएं प्रस्तुत करती हैं। एक चौथी प्रक्रिया है, जो फ्लोरोबोरेट्स को इलेक्ट्रोलाइट के रूप में उपयोग करती है, लेकिन इसका उपयोग शायद ही कभी किया जाता है।

एसिड प्रक्रिया का उपयोग करने वाली रेखाएं वे हैं जो इलेक्ट्रोलाइटिक टिनप्लेट का उच्चतम प्रतिशत उत्पन्न करती हैं। उन्हें अक्सर फेरोस्तान कहा जाता है, क्योंकि यह नाम अपने समय में यूएस स्टील द्वारा टिनप्लेट के लिए पंजीकृत किया गया था, और बाद में दुनिया में इसकी तकनीक के कई लाइसेंसधारी थे।

प्रत्येक प्रक्रिया में इलेक्ट्रोलाइट्स सबसे नाजुक हिस्सा होते हैं। उदाहरण के लिए, एसिड लाइनों में, यह एसिड में स्टैनस लवण का समाधान है, लेकिन इलेक्ट्रोलाइट के रूप में इसका अच्छा प्रदर्शन उपयोग किए जाने वाले विभिन्न एडिटिव्स पर निर्भर करता है, जिनके तीन मुख्य उद्देश्य हैं: ऑक्सीकरण को रोकने के लिए, कॉम्पैक्ट और गैर-स्पंजी के गठन का समर्थन करने के लिए जमा, और गीलापन में सुधार।

क्षारीय इलेक्ट्रोलाइट का उपयोग करने के कुछ क्लासिक लाभों में एक इलेक्ट्रोलाइट होता है जो स्टील के सापेक्ष सरल, आसान और गैर-संक्षारक होता है, इस प्रकार उपकरण की प्रारंभिक लागत को कम करता है। साथ ही प्रिपरेटरी सेक्शन भी आसान है।

क्षारीय रेखाओं की तुलना में टिनिंग के लिए एसिड लाइनों में कम करंट का उपयोग करने का लाभ होता है, इसलिए कम एनोड सतह की आवश्यकता होती है और विद्युत-निक्षेपण में विद्युत दक्षता अधिक होती है। हालांकि, क्षारीय रेखाएं बेहतर संक्षारण प्रतिरोध विशेषताओं के साथ टिनप्लेट का उत्पादन करती हैं।

मोटे तौर पर, तीन प्रकार की रेखाएँ निम्नलिखित वर्गों से बनी होती हैं:

खोलना

तैयारी

डिब्बाबंद

खत्म करना

कटिंग-वाइंडिंग – पैकेजिंग

इनपुट या अनइंडिंग सेक्शन में ब्लैक शीट कॉइल्स को संभालने के लिए आवश्यक उपकरण होते हैं, और प्रत्येक कॉइल की शुरुआत और अंत को काटकर लाइन की निरंतर फीडिंग के लिए और अगले की शुरुआत के साथ एक के अंत में इलेक्ट्रिक वेल्डर होता है। इसमें गाइड और फीड रोलर्स, टेंशन आदि शामिल हैं।

अनइंडिंग और प्रिपरेशन सेक्शन के बीच, ब्लैक शीट मेटल स्ट्रिप को स्टोर करने के लिए एक डिवाइस है, जिसे एक निश्चित मात्रा में स्ट्रिप जमा करने के लिए डिज़ाइन किया गया है, जो रील को बदलते समय लाइन को फीड करता है और पिछले अनइंड सेक्शन में स्प्लिस किया जाता है। कई प्रकार के होते हैं, मुख्य रूप से कुओं के और “अकॉर्डियन” के।

तैयारी अनुभाग के दो मुख्य उद्देश्य हैं, सफाई (घटना) और अचार बनाना। पहला बैंड की सतह पर लुब्रिकेंट्स, कूलिंग एजेंट्स आदि से आने वाले सभी अवशिष्ट तत्वों का उन्मूलन है, जबकि दूसरा उद्देश्य बैंड के दोनों किनारों पर लगे आयरन ऑक्साइड को खत्म करना है।

उपचार पानी और/या भाप के जेट के साथ वैकल्पिक धुलाई के साथ स्नान, रासायनिक या विद्युत-रासायनिक के उत्तराधिकार में किया जाता है। व्यवस्था और प्रकार लाइन पर निर्भर करता है। उदाहरण के लिए, degreasing आमतौर पर एक डिटर्जेंट या क्षारीय समाधान में किया जाता है और इस प्रकार की लाइनों में इसे हटा दिया जाता है या कम कर दिया जाता है क्योंकि degreasing स्वचालित रूप से टिन चढ़ाना अनुभाग में किया जाता है।

टिन चढ़ाना अनुभाग प्रत्येक प्रक्रिया में पूरी तरह से भिन्न होता है, जिसमें हलोजन प्रक्रिया सबसे बड़े क्षेत्र पर कब्जा कर लेती है, क्योंकि बैंड समतल होता है, सामान्य रूप से 3 स्तरों में, जबकि अन्य दो प्रणालियों में यह एक साइनसॉइडल या टेढ़ा आकार का अनुसरण करता है।

चित्र संख्या 9: टिनिंग लाइन, इलेक्ट्रोलाइटिक टैंक और एनोड

टिनिंग से पहले, डिफरेंशियल टिन प्लेट के अनुरूप ब्लैक शीट बैंड पर निशान बनाए जाते हैं, जब इस प्रकार का निर्माण किया जाता है, इसलिए ये निशान बेस स्टील पर जाते हैं। कुछ निर्माता बेस स्टील को चिह्नित कर सकते हैं ताकि बाद में टिनप्लेट के साथ कठिनाइयों की स्थिति में, निर्माता की पहचान की जा सके। ये निशान शीट पर दिखाई नहीं देते हैं, उन्हें प्रयोगशाला में खोजा जाना चाहिए।

फिनिशिंग सेक्शन में अलग-अलग चरण शामिल हैं, जिनमें मूलभूत हैं: रीमेल्टिंग, पैसिवेशन और लुब्रिकेशन।

रीमेल्टिंग का उद्देश्य टिनप्लेट को एक चमकदार फिनिश देना है, क्योंकि टिन का सरल इलेक्ट्रो-डिपोजिशन एक मैट उपस्थिति के साथ एक सूक्ष्म खुरदरी सतह का निर्माण करता है। हालांकि, संक्षारक तत्वों के संपर्क में रहने के इरादे से टिनप्लेट के लिए यह कदम मूलभूत महत्व का है। रीमेल्टिंग के दौरान, आयरन-टिन मिश्र धातु की एक परत बनती है, और जिस तेजी से इसे बनाया जाता है, उसके कारण मोटाई बहुत पतली होती है। इससे यह पता चलता है कि मैट टिनप्लेट, जो रीमेल्टिंग प्रक्रिया से नहीं गुजरा है, का उपयोग नहीं किया जाना चाहिए उन उद्देश्यों के लिए जिन्हें लोहे-टिन मिश्र धातु की एक परत की आवश्यकता होती है।

निष्क्रियता इलेक्ट्रोलाइटिक टिनप्लेट की एक विशेषता है। इसमें, विशेष रूप से कम कोटिंग्स में, इसे एक सुरक्षात्मक परत प्रदान करना सुविधाजनक होता है जो ऑक्सीकरण को रोकता है, न केवल निर्माण के दौरान, बल्कि बाद के संचालन में भी, जैसे वार्निशिंग। लिथोग्राफी और वार्निशिंग के लिए और एक निश्चित सुरक्षात्मक कठोरता के लिए रासायनिक रूप से अधिक उपयुक्त सतह देना भी आवश्यक है। निष्क्रियता का उद्देश्य इस पहलू को कवर करना है, और मूल रूप से क्रोमिक ऑक्साइड की एक परत बनाने के होते हैं। उपयोग की जाने वाली विधियाँ विभिन्न रासायनिक या विद्युत-रासायनिक हैं, प्रत्येक को विशेष विशेषताओं को प्राप्त करने के लिए डिज़ाइन किया गया है। वे आम तौर पर शुरुआती यूएसएस और तीन अंकों की संख्या से जाने जाते हैं, पहला समाधान के प्रकार को इंगित करता है (1 = क्रोमिक एसिड, 2 = क्रोमियम फॉस्फेट, 3 = सोडियम डाइक्रोमेट, 4 = सोडियम कार्बोनेट), दूसरा ध्रुवीयता को इंगित करता है समाधान में टिन (0 = इलेक्ट्रोलेस, 1 = कैथोडिक, 2 = कैथोडिक/एनोडिक) और तीसरा आंकड़ा उपयोग किए गए वर्तमान के स्तर को संदर्भित करता है।

निष्क्रियता के तीन मूल प्रकार हैं, जो हैं:

– पैसिवेशन 300 : यह रासायनिक प्रक्रिया द्वारा प्राप्त किया जाता है, सोडियम डाइक्रोमेट घोल में डुबो कर, क्रोमियम ऑक्साइड की एक परत बनाकर। यह वार्निश आसंजन के दृष्टिकोण से अच्छे परिणाम देता है। सल्फिडेशन के खिलाफ कमजोर सुरक्षा प्रदान करता है। हालांकि यह निष्क्रियता अस्थिर है। समय के साथ इसकी प्रभावशीलता कम हो जाती है।

– पैशन 311: क्रोमियम और क्रोमियम ऑक्साइड की एक परत के सोडियम डाइक्रोमेट बाथ में इलेक्ट्रोलाइटिक डिपोजिशन द्वारा इलेक्ट्रोकेमिकल प्रक्रिया द्वारा प्राप्त किया जाता है। यह सबसे ज्यादा इस्तेमाल किया जाने वाला पैसिवेशन है। वार्निश पालन के दृष्टिकोण से इसका उपयुक्त प्रदर्शन है, हालांकि 300 से कम निष्क्रियता। यह 300 से अधिक समय के साथ अधिक स्थिर है। इसलिए, इसे समय के साथ स्थिरता और लिथोग्राफिक सिस्टम के आसंजन की गुणवत्ता के बीच एक समझौता माना जा सकता है

– पैसिवेशन 312 : यह 311 के समान प्रणाली द्वारा प्राप्त किया जाता है। वास्तव में यह एक प्रबलित 311 निष्क्रियता है। यह मुख्य रूप से टिनप्लेट के लिए उपयोग किया जाता है जो सल्फर उत्पादों का विरोध करता है, जैसे मांस, सूप, कुत्तों और बिल्लियों के लिए उत्पाद … स्याही और वार्निश का पालन 311 से कम है।

विभिन्न पैसिवेशन उपचार न केवल वार्निश, वेल्डिंग, आदि के पालन को प्रभावित करते हैं, बल्कि विभिन्न प्रकार के हमले या धुंधलापन भी पैदा करते हैं, क्योंकि टिनप्लेट संक्षारक उत्पादों या सल्फर यौगिकों के संपर्क के अधीन है। सौंदर्यबोध या प्रस्तुति के दृष्टिकोण से भी, यह विवरण महत्वपूर्ण है, उदाहरण के लिए गाढ़ा दूध।

अंत में, फिनिशिंग सेक्शन लुब्रिकेशन ऑपरेशन करता है। इस स्नेहक का उद्देश्य केवल टिनप्लेट की रक्षा करना नहीं है, बल्कि इसे निष्क्रिय करना है, और इसके गुणों का प्रतिकार नहीं करने के लिए, यह बहुत हल्का है, इसलिए सबसे अधिक उपयोग की जाने वाली आवेदन विधि इलेक्ट्रो-डिपोजिशन द्वारा है, हालांकि यह कर सकती है छिड़काव या विसर्जन द्वारा किया जाना। आमतौर पर तीन प्रकार के तेल का उपयोग किया जाता है, बिनौले का तेल, डियोक्टाइल सेबैकेट और डिब्यूटाइल सेबकेट, दूसरा सबसे आम है। स्नेहक की सामान्य मात्रा 0.005 ग्राम/वर्ग मीटर के क्रम की होती है। लुब्रिकेंट को आमतौर पर स्टीम कॉइल्स और गर्म हवा के माध्यम से सुखाया जाता है।

लाइन का अंतिम भाग इसके अंतिम उत्पाद के गठन और उस उत्पादकता पर निर्भर करता है जिसे प्राप्त करने का इरादा है, न कि लाइन के प्रकार (एसिड,…) पर यदि उत्पादन विशेष रूप से कॉइल में होता है, तो कोई कट लेकिन कॉइल के परिवर्तन की अनुमति देने के लिए एक बैंड स्टोरेज डिवाइस होगा। यदि उत्पादन विशेष रूप से कट शीट्स में होता है, तो स्टोरेज डिवाइस आवश्यक नहीं है। काटने के संचालन में, सतही दोषों का चयन किया जाता है, यह नियंत्रण रेखा की गति के कारण बहुत कुशल नहीं होता है, इसलिए प्राप्त उत्पाद को “अचयनित” (असंबद्ध) के रूप में वर्गीकृत किया जाता है। यदि आप “पहले” को “दूसरे” से अलग करना चाहते हैं, तो चयन लाइन की सहायक सेवाओं का उपयोग करना आवश्यक है। यह इस खंड में है कि ऑफ-स्पेक और पिन होल गेज शीट्स को अलग किया जाता है। जब कॉइल वितरित किए जाते हैं, तो यह पृथक्करण नहीं करना सामान्य है, जो प्रदर्शन को कम करता है, ग्राहक को काटते समय यह ऑपरेशन करने के लिए छोड़ देता है। “अचयनित” ग्रेड को इलेक्ट्रोलाइटिक टिनिंग लाइन से सामान्य उत्पाद के रूप में परिभाषित किया गया है।

एक इलेक्ट्रोलाइट टिन प्लेटिंग लाइन में बहुत ही जटिल सहायक उपकरण होते हैं, लेकिन वास्तव में हिमशैल जैसा कुछ होता है, धँसा हुआ हिस्सा नहीं देखा जा सकता है। बिजली और इलेक्ट्रॉनिक उपकरण, नियंत्रण, पंप, इलेक्ट्रोलाइट टैंक, शोधन उपकरण, पानी और भाप प्रणाली, वायु, आदि बहुत महत्वपूर्ण हैं और आमतौर पर भूमिगत स्थापित होते हैं। स्थापित विद्युत शक्ति भी बहुत मजबूत है।

टिनिंग के दौरान पट्टी की गति इलेक्ट्रोलिसिस के लिए उपलब्ध विद्युत प्रवाह, इलेक्ट्रोलाइट की स्थिति, सामग्री के आकार और मोटाई, वांछित टिन जमाव और अन्य कारकों का एक कार्य है।

3.-टीएफएस

टिन की कीमत में वृद्धि और इसके आपूर्ति स्रोतों को खतरे में देखने के जोखिम के परिणामस्वरूप, पिछली शताब्दी के अंतिम तीसरे के दौरान टिनप्लेट के लिए एक वैकल्पिक उत्पाद, टीएफएस या क्रोम प्लेट विकसित किया गया था। इस सामग्री ने जल्द ही एक दिलचस्पी जगाई जो समय के साथ बढ़ती गई। इसका लाभ इस तथ्य में निहित है कि यह ढक्कन, तली, सामान और एम्बेडेड कंटेनरों के निर्माण के लिए पूरी तरह से वैध विकल्प है, और टिनप्लेट की तुलना में थोड़ा सस्ता है।

टीएफएस टिनप्लेट के समान समर्थन से बना है: स्टील। हालांकि सुरक्षा सुनिश्चित की जाती है, इलेक्ट्रोलाइटिक डिपोजिशन और पैसिवेशन फिल्म द्वारा लगाए गए टिन की हल्की परत से नहीं, बल्कि क्रोम और क्रोम ऑक्साइड के मिश्रित लेप से।

इस्पात उद्योग में, मिश्रित स्थापना पर टीएफएस का निर्माण करना आम है, जो टिन प्लेट या क्रोम प्लेट का उत्पादन कर सकता है, जिसमें बहुत जटिल परिवर्तन नहीं होते हैं, जो कि मध्यम मात्रा में किए जाते हैं। क्रोम का अनुप्रयोग इलेक्ट्रोलाइटिक सिस्टम द्वारा भी किया जाता है। चित्रा 10 क्रोम प्लेट के निर्माण के लिए एक पंक्ति का विशेष भाग दिखाता है

हम इसकी उत्पादन प्रक्रिया में विस्तार से नहीं जाएंगे, क्योंकि जैसा कि हमने पहले ही संकेत दिया है, बेस स्टील टिनप्लेट के समान है, और कोटिंग लाइन टिन प्लेटिंग के समान अनुक्रम का अनुसरण करती है।

अंत में, यह उल्लेख किया जाना चाहिए कि टिनप्लेट के लिए स्टील के निर्माण में, स्वयं टिनप्लेट के निर्माण में, टीएफएस जैसी अन्य वैकल्पिक सामग्रियों में, और निश्चित रूप से, बड़ी पैकेजिंग निर्माण कंपनियों की महत्वपूर्ण भागीदारी में इसका उपयोग।

0 Comments