ПРОИЗВОДСТВО И ХАРАКТЕРИСТИКИ ЖЕСТИ

В данном документе детально рассматриваются различные этапы производства жести, от получения базовой стали и ее различных разновидностей до последовательных последовательностей лужения жести.

INDEX

Введение

1.- Производство сталиN

1.1.- Производство базовой стали

1.2.- последовательность производства

1.3.- состав базовой стали

1.4.- Виды базовой стали

2.- лужение

2.1- Жестянка

2.2.-Электролитическое оловяние

3.- ТФС

ВВЕДЕНИЕ В ЖЕСТЬ

Жесть является материалом, который, хотя его изобретение пришло с древних времен, он действительно достиг своего максимального развития в течение последнего века. Именно Соединенные Штаты были движущей силой этой отрасли, достигнув самого высокого уровня активности в этой стране в 1970-х годах. Затем, большое развертывание контейнеров для напитков, в которых в Северной Америке в качестве сырья использовался алюминий, использование альтернативных контейнеров и устаревание американской сталелитейной промышленности, привели к упадку этого рынка.

То же самое не произошло в других частях света. Европа смогла вовремя модернизировать свою металлургическую промышленность, сохранив свою конкурентоспособность, и, таким образом, смогла успешно противостоять вызову алюминия. Тем не менее, широкий спектр вариантов упаковки вносит небольшую вмятину в отрасль, которая успешно ответила серией слияний, что позволяет ей поддерживать отличный уровень технологий.

Также в других географических регионах, таких как Южная Америка, Дальний Восток и Азия, рынок жести и других продуктов с покрытием сохранил хорошие рыночные позиции.

Сегодня он все еще является важным сектором во всем мире, хотя и находится в непрерывной конкурентной борьбе. Поэтому стоит немного узнать о том, как изготавливается этот материал.

1.- ПРОИЗВОДСТВО БАЗОВОЙ СТАЛИ

Жесть обычно по весу, 99% и более стали, и, следовательно, по существу, является стальным продуктом. На самом деле процесс производства начинается в доменной печи и оловянной плавильной печи, но на практике считается, что он начинается со сталеплавильного производства. Именно в этот момент решается вопрос о составе и типе стального слитка, который будет производиться, определяя его дальнейшее использование в качестве проката. Следовательно, основным сырьем для производства жести является сталь и рафинированное олово.

1.1.- Производство базовой стали.

Существует две основные процедуры получения нерафинированной стали в жидком состоянии: от (а) железная руда и б) металлолом.

А.- Из железной руды (процесс плавки): железная руда представляет собой горную породу, состоящую из оксидов железа и различных других минералов (ганге). Руды и металлолом, используемые в процессе плавки, изначально полны примесей. Железо никогда не находится в чистом состоянии в природе; чаще всего оно находится в форме оксидов и сульфидов.

В промышленном процессе, разработанном в доменной печи, целью является получение продукта, как можно более богатого железом, но в нем всегда будут присутствовать и другие компоненты. Среди паразитных материалов многие имеют более низкую температуру горения и испарения, чем железо, и исчезают при нагревании руды, или имеют более низкую плотность, чем железо, и будут плавать на плавящемся металле. Чтобы освободить соединения железа в виде оксидов железа (FeO), магнитов (Fe3O) и железа (Fe2O3) от кислорода, необходимо воспользоваться той легкостью, с которой углерод вступает в реакцию с кислородом.

Углерод при его сгорании является большим поглотителем кислорода, который будет брать его из воздуха, а также из оксида, образуя соединения CO и CO2 (окись углерода и двуокись углерода). При этой операции избыток углерода оставит следы углерода в сочетании с железом (от 3 до 6 %). Этот материал, произведенный в доменной печи, называется «расплавом».

Чтобы избавиться от углерода, дополнительную операцию можно выполнить, добавив кислород к форме CO и CO2, газы углекислого газа. Этот кислород также может вступать в реакцию с другими элементами, содержащимися в расплаве, такими как образующий марганец оксид марганца (MnO), кремнезем (SiO2), глинозём (Al2O3)…. Все эти операции проводятся сначала в доменной печи, а затем, как мы увидим позже, в процессе рафинирования.

Подводя итог, можно сказать, что в доменной печи, после этапа подготовки руды в агломерационном цехе, железо извлекается в доменной печи, с помощью топлива: углерода (кокса). Чистого железа еще не получено, но железо плавится, жидкая смесь железа (96%) плюс углерод (3%) от остальной части кокса, который не был сожжен, плюс некоторые остатки (фосфор, сера …) от шайбы. На рисунке 1 показана вертикальная секция доменной печи.

Рисунок 1: Схема доменной печи

В.- Из лома («электрический процесс»): Компоненты, которыми подается печь, могут быть из сырья (например, детали машин), подобранного надлежащим образом, на ломо, подготовленное, подобранное, измельченное, калиброванное, с минимальным содержанием железа 92%. Весь узел плавится в электрической печи.

Чугун или чугун из доменной печи, или из лома, расплавленного в электрической печи, представляет собой железо-углеродистый сплав, хрупкий и с высоким содержанием последнего элемента. Возможно также высокое содержание серы и фосфора. Сталеплавильное производство — это процесс рафинирования, снижения и контроля процентного содержания других элементов, кроме железа, с целью получения слитков требуемой чистоты, характеристик и пластичности. В общем случае эти элементы и примеси восстанавливаются путем окисления окисью железа или кислородом и удаляются путем флотации с добавлением материалов с высокой температурой плавления (например, известняка).

В настоящее время для получения стали используются четыре основных процесса: процесс Siemens-Martin или открытый тигель, бессемеровский или томазовский процесс, кислородный процесс с верхним дутьем и электрическая печь. Последнее редко используется для изготовления жести. Первая и вторая — пожалуй, наиболее широко используемые пневматические процедуры.

Процесс «открытый тигель» — В тигель обычно загружают расплавленный чугун из доменной печи, лом и холодный чугун. Примеси окисляются, вызывая образование окисляющего шлака, а используемое топливо может быть жидким или газообразным. Мощность печи такого типа может достигать 400 тонн и за счет использования навалочного кислорода, относительной экономичности, может иметь высокую производительность, достигающую до 50 тонн/час. Эти печи могут быть фиксированными или наклонными.

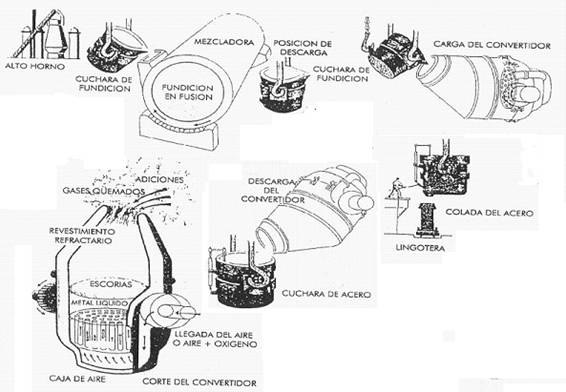

Бессемеровский или Томасский процесс — в этой системе примеси уменьшаются путем прямого впрыска воздуха или кислорода через расплавленный металл с помощью сопел, расположенных на дне конвертера. См. рис. 2:

Рисунок 2: Обработка стали в Томасском конвертере

Для сжигания углерода из расплава через расплавленный металл, залитый в конвертер, продувается воздух или смесь воздуха и кислорода, представляющий собой крупную стальную реторту грузоподъемностью от 25 до 50 тонн. Огнеупорные стенки конвертера изготовлены из основного доломита, не поддающегося обработке известью, которая должна быть введена для удаления фосфора из расплава. Производительность и качество могут быть улучшены путем контроля состава инжектируемых окисляющих газов, воздуха, воздуха, обогащенного кислородом, кислорода, смеси кислорода с углекислым газом и т.д. Например, вариант VLN (очень низкий уровень азота) не только увеличивает производство, но и снижает обычно нежелательное включение азота в сталь.

В процессе можно выделить несколько фаз или периодов. В первый период возникает много искр, вызванных сгоранием кремния, которое длится от 2 до 3 минут. Во втором случае пламя образуется в результате сжигания углерода, продолжительность которого составляет от 10 до 12 минут. В третьей характеризуется выделением газов, вызванным последующим продувкой и сжиганием фосфора, его интервал от 3 до 5 минут.

На протяжении всего процесса обычно добавляются различные твердые элементы, такие как: известь, лом, железо-марганец или зернистый чугун, в зависимости от потребностей.

Существует система под названием Duplex, которая применяется для производства жестистовой стали, что означает сочетание бессемеровского кислотного процесса с основным открытым тигельным процессом. В конвертере происходит основная очистка, а во второй части процесса — восстановление фосфора.

Превосходный процесс впрыска кислорода. Бессемеровский процесс широко используется главным образом из-за низкой стоимости установки и гибкости эксплуатации, но имеет большие ограничения по конечному качеству, так как требует сырья с высоким содержанием фосфора и ограничений по использованию лома. Эти трудности сильно сказались на некоторых производителях, что привело к развитию превосходных процессов впрыска кислорода, которые позволяют получать стали хорошего и постоянного качества, с низким содержанием азота и высоким или низким содержанием фосфора, в соответствии с потребностями. Для ламинированных материалов широко используются три системы, которые называются LD, DDAC и KALDO.

Процесс LD был первым, основанным на доступности кислорода в больших количествах. Она состоит в замене впрыска воздуха снизу бессемеровского конвертера на впрыск струи кислорода при высоком давлении сверху, что вызывает сильное перемешивание, и, следовательно, очень быстрое окисление примесей. Это быстрый и эффективный процесс, начальные инвестиции в который не намного выше, чем в бессемеровский процесс, он уменьшает проблемы обслуживания и производит материал с низким содержанием азота, что является одним из его ограничений при использовании утюгов с низким или средним содержанием фосфора. Эта система была разработана двумя фирмами, расположенными в Линце и Донавице. От инициалов этих городов происходит название процесса LD.

DDAC — это точно такой же процесс, как и выше, за исключением того, что известь впрыскивается вместе с кислородом. Это технология французского происхождения

Процесс KALDO был впервые разработан в Швеции и использует вращающийся и наклоняющийся тигель или печь с применением струи кислорода в верхней части и добавлением извести путем впрыскивания или в куски.

Кислородные процессы универсальны и позволяют использовать разумные количества руды и лома, образуя низкофосфорную и низкоазотистую сталь с хорошими механическими характеристиками.

Литье стали — После того, как сталь была получена с помощью одной из описанных выше процедур, пока она еще находится в конвертере и в жидком состоянии, она должна быть превращена в твердое состояние путем литья. В промышленности существует два процесса литья. Самый классический, в котором он может быть преобразован в слиток («литье слитков») или следовать процедуре «непрерывного литья».

Литье в литейные формы для слитков — это обычная процедура. С помощью ковша расплавленная сталь заливается в формы для слитков, которые после охлаждения образуют управляемые слитки, с которыми выполняются следующие операции.

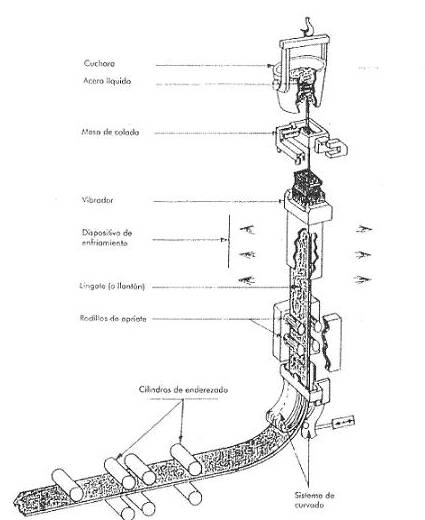

Непрерывное литье — это самый современный процесс изготовления листов. Он обладает основными преимуществами производства очень высококачественных полуфабрикатов, позволяет снизить себестоимость продукции и повысить производительность сталелитейного завода. Фактически, благодаря этой системе, операции выполняются меньше и проще, чем при литье в слитковую форму. . Это запрет на использование слитков для сталей, предназначенных для прокатки. См. рисунок № 3:

Рисунок нет. 3: Непрерывное литьё

При непрерывной разливке содержимое конвертера регулярно и непрерывно заливается ковшом в охлажденную бездонную слитковую форму с поперечным сечением, соответствующим сечению требуемой плиты. Затем он проходит через серию роликов для сплющивания, и, наконец, с помощью кислородно-топливной горелки листы обрезаются на нужную длину. Таким образом мы получаем плиты (слябы) длиной от 5 до 20 метров, шириной чуть более метра и толщиной около 20 см.

1.2.- Последовательность производства.

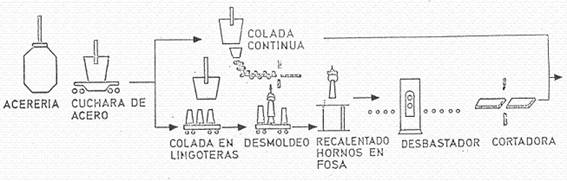

На рисунке № 4 представлена последовательность различных операций или этапов производства стального листа, который будет основным сырьем на предприятиях по производству жести.

Рисунок № 4: Изготовление стальных листов

При использовании процесса разливки слитка, после того, как сталь была выплавлена в слиток, первой операцией, выполняемой в слитке, является прокатка слитка для его превращения в сляб. Эта операция обычно выполняется на реверсивных двухвалковых прокатных станах. Так называемый Универсальный тип, имеет цилиндры или боковые валики, которые работают одновременно с 4-мя гранями слитка, что исключает операцию вращения слитка на его оси во время этой стадии.

Конечный продукт этой операции — сляб — имеет толщину от 125 до 230 мм, примерную ширину жести, которая, в конечном счете, нужна, и длину, которая зависит от размера исходного слитка.

Слябы, образующиеся как при непрерывной разливке, так и при прокатке слитков, готовятся к обработке в горячей прокатке.

Горячая прокатка является следующим этапом, хотя обычно существует промежуточная стадия, которая состоит из охлаждения и хранения плит, процесса подбора, подготовки поверхности (шарфирование) и нагревания плиты до подходящей для прокатки температуры. Устранение этого промежуточного этапа требует очень точного программирования и очень высокой технологической мощности, что обеспечивает отсутствие дефектов в плитах или слябах. На рисунке № 5 показаны различные фазы горячей прокатки.

Рисунок № 5: Процесс горячей прокатки

Подготовка поверхности осуществляется в «машине для удаления накипи», в которой пластина подвергается отслоению оксидов железа и примесей, что достигается за счет слабого давления прокатки, отслоения их под действием воды под высоким давлением. Пластина нагревается до температуры 880ºC. Этот слой оксидов необходимо удалять, так как он повреждает ламинат, так как вызывает быстрый износ цилиндров, полоски на металле, инкрустации оксидов и другие производственные дефекты (разрывы, соскальзывания, складки…).

На стане горячей прокатки лист уменьшается до непрерывной полосы толщиной около 2 мм. Обычно он состоит из двух секций: черновой и чистовой. Он может быть как непрерывного, так и реверсивного типа, в зависимости от производительности установки и т.д.

Сайт черновая работа обычно состоит из 4-6 ящиков, что позволяет уменьшить первоначальную толщину плиты на 25-50% на каждый ящик. На сайте финишный поезд имеет от 4 до 7 коробок, снова уменьшая толщину на 25-30% на коробку, за исключением последней, которая уменьшается только на 10%. Максимальная скорость этой операции может составлять 100 км/ч. На выходе материал находится при температуре 850ºC. Он переходит к охлаждению водяной завесой до 590º, образуя при этом такие же змеевики.

Произведенный змеевик перед холодной прокаткой должен быть протравлен и смазан. Эта операция обычно выполняется в последовательности резервуаров, содержащих горячую разбавленную серную кислоту (близкую к 100º C), промытую, высушенную и смазанную пальмовым маслом или другим смазочным материалом, пригодным для холодной прокатки. Травильная линия, как правило, оснащена круглым резаком, который обрезает кромки, обеспечивая тем самым их пригодность для холодной редукции или холодной прокатки, а также устанавливая максимальную ширину жести, которая должна быть получена, а также тот, который даст наилучшие экономические результаты. См. рис. 6.

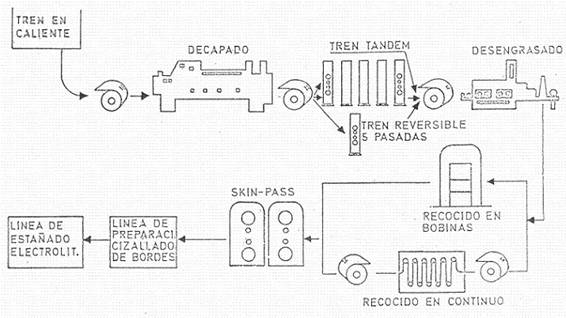

Рисунок № 6: Холодная прокатка, отжиг и скин-пасс прокатки стали основания

Следующая операция — холодная прокатка, которая может быть выполнена в непрерывных (тандемных) или реверсивных станах. Во время этой операции используются смазочно-охлаждающие жидкости, и полученная толщина очень близка к желаемой. Таким образом, измельчение составляет 1,8 или 2 мс на величину от 0,15 до 0,3 мм приблизительно в соответствии с конечным размером жести, которую необходимо изготовить.

Полученная катушка изготовлена из очень твердого материала, подверженного сильным натяжениям, и нуждается в соответствующей обработке для придания ей необходимой обрабатываемости, вызывающей перекристаллизацию стали. Эта обработка называется отжигом и включает в себя нагрев металла в восстановительной атмосфере во избежание любого окисления (смесь азота и водорода) и может производиться непрерывно (непрерывный отжиг) или в печах периодического отжига (порционный отжиг).

Непрерывный отжиг: лента циркулирует через печь при температуре 630º C, при этом каждая точка материала остается в печи минимум 1,5 минуты. Непрерывный отжиг имеет ряд преимуществ и недостатков:

Преимущества:

— Сокращение материалов «в процессе» производства.

— Сокращение сроков производства.

— Улучшение качества производимой продукции:

o Постоянный и непрерывный нагрев по всей длине змеевика, что приводит к более однородным механическим свойствам.

o Быстрый цикл, получение мелкого равноосного зерна, следовательно, изотропного металла и превосходных механических свойств, таких как улучшение предела упругости.

o Лучшая коррозионная стойкость. Быстрый цикл не позволяет таким элементам, как углерод, марганец, фосфор… перемещаться на поверхность материала, как это происходит при отжиге основания или колокола.

o Позволяет использовать состав стали типа MR, менее нагруженный упрочняющими элементами: углерод, марганец….. (непрерывный отжиг = 0,08 % углерода, базовый отжиг = 0,10/0,13 % углерода), что благоприятствует таким операциям, как сварка,…

Недостатки:

— Производство:

o Сложное программирование заказов, так как максимальное отклонение по ширине между последовательными рулонами составляет порядка 50 мм, а по толщине порядка 10%.

o Деликатная проводимость линии. Опасность поломки ремня в печи. Это важная остановка. Предел упругости полосы при температуре печи отжига низкий (ок. 30 Н/мм2).

o Невозможность остановок линии.

— Использовать:

o Тонкая кристаллография, создающая менее вязкий металл, со слабой анизотропией, что затрудняет вытяжку.

o Риск присутствия линий Людера.

Отжиг в колоколе: несколько уложенных в стопку змеевиков покрываются колоколом в восстановительной атмосфере при температуре 680º C в течение как минимум 85 часов, разделенных на 32 часа нагревания, 34 часа охлаждения под колоколом до 170º и 19 часов на ускоренное охлаждение на открытом воздухе. См. рис. 7

Рисунок № 7: Диаграмма процесса отжига колоколов.

В обоих случаях необходимо предварительно удалить остатки ранее использованных смазочно-охлаждающих жидкостей, что соответствует используемому способу отжига, обычно электрохимическим способом, таким как ванна с обезжиривающим средством, нагретым до 95 ºC, или механическим, с щеткой с обеих сторон.

Далее следует операция отпуска, поверхностная обработка или финишная обработка (закалка или скин-пасс). Изготавливается путем редукции или ламинирования, без смазки и очень легкий, который обычно не превышает 2% по толщине. Для этого используется прокатный стан, состоящий из двух ящиков. Лента, проходящая между цилиндрами под действием установленного давления и тяги, подвергается поверхностной модификации структуры, достигая увеличения твердости поверхностного слоя, но сохраняя при этом внутреннюю мягкость.

Короче говоря, эта операция дает полосе желаемую твердость, хорошее сплющивание и шероховатость поверхности материала в зависимости от шероховатости валков, используемых в ящиках прокатного стана. Сочетая поверхностную обработку цилиндров коробок этого ламинирования и окончательную переплавку олова после лужения, достигается различная поверхностная обработка жести. Основные виды отделки:

Глянцевая отделка: Для достижения такой отделки необходимо получить зеркальную полировку на цилиндрах. Кроме того, необходимо применить оловянную гальваническую обработку, которая вместе с камнем является наиболее востребованной.

Финишная обработка камня: цилиндры проходят два прохода шлифования со специальным зерношлифовальным кругом, что придает изделию полосатый вид. Как и в предыдущем случае, оловянное покрытие переплавляется, что также обеспечивает блеск.

Матовая отделка: имеет низкую отражающую поверхность. Для этого цилиндры подвергаются дробеструйной обработке, а операция переплавки после лужения опускается.

В случае двойного измельчения жести, последнее измельчение производится путем замены операции отпуска на последующее измельчение или прокатку примерно на 33% с последующим удлинением материала на аналогичный процент, на этот раз с использованием поверхностных смазочных материалов. Это придает жести высоким механическим свойствам при небольшой толщине.

Обычная практика — подготовка рулонов перед лужением. Она состоит, главным образом, из резки кромок и устранения секций низкого качества или нестандартного калибра, формирования рулонов оптимального размера для линии лужения.

При электролитическом оловянии подготовленный материал непрерывно проходит операции электролитической очистки, электролитического травления, электроосаждения олова, переплавки олова (поточного плавления), пассивации и смазки. После этой серии операций, продукт может быть нарезан на листы до заказанного размера (длина, как ширина была указана при подготовке рулонов), проверен, отсортирован и упакован; или он может быть намотан для отгрузки клиенту или для продольной резки, и т.д. на отдельной линии продольной резки. Нормально проводить на одной линии, подбор материала, перед упаковкой. К этим точкам мы вернемся более подробно позже.

1.3.- Состав базовой стали.

Для жести, базовая сталь, по сути, является низкоуглеродистой низкоуглеродистой сталью, с общим составом следующего типа:

— Углерод 0,04 — 0,15 %.

— Кремний 0.08 % максимум

— Сера 0,015 — 0,05 %.

— Фосфор 0,01 — 0,14 %.

— Медь 0,02 — 0,20 %.

— Марганец 0.20 — 0.70 %.

— Азот 0,001 — 0,025 %.

В связи с использованием лома в сталеплавильном производстве могут присутствовать другие элементы, такие как никель, хром и олово, но никакие другие элементы преднамеренно не добавляются. Исключение составляют только фосфор и азот, которые могут обеспечить особые свойства. Использование меди для повышения коррозионной стойкости, а также некоторых карбидов для борьбы со старением пришло в упадок.

Влияние некоторых элементов на базовую сталь жести приведено в общих чертах в следующих параграфах.

— Углерод: Углерод увеличивает предел текучести, прочность на разрыв и твердость, уменьшает удлинение и пластичность. В обычных для жестикуляции пределах, вариации в содержании этого элемента не имеют большого значения, так как другие элементы оказывают гораздо большее влияние.

— Кремний: Он существует в жести как остаточный элемент, очень редко добавляется как раскисляющее вещество. Слегка затвердевает, а в некоторых случаях отрицательно влияет на коррозионную стойкость.

— Сера: В этом типе стали влияние серы противодействуется марганцем, который всегда присутствует. Однако, в связи с его последствиями для пластичности, качества поверхности и коррозионной стойкости, прилагаются все усилия, в рамках экономических ограничений, чтобы свести их к минимально возможному уровню.

— Фосфор: Это элемент, который сильно влияет на твердость и коррозионную стойкость. Когда существует возможность кислотной коррозии, ее необходимо поддерживать в определенных пределах, а содержание увеличивается, когда требуется повышенная прочность стали и нет опасности коррозии.

— Медь: Несмотря на то, что она повышает сопротивление, она не делает этого эффективно в обычных пределах. Превышение этих пределов повышает устойчивость к атмосферной коррозии, но может снизить внутреннюю коррозионную стойкость, поэтому для большинства типов жести указывается максимальное содержание меди.

— Марганец; используется в производстве стали для жести, в основном для реакции с другими элементами, в основном серой, что делает их неработоспособными.

— Азот: В бессемерных сталях он является нормальным составным элементом в процентах, превышающих 0,01%, и всегда считался недостатком. Впоследствии было установлено, что преднамеренное добавление стали значительно увеличивает ее прочность без значительного изменения коррозионной стойкости, хотя это может повлиять на ее старение. Развитие кислородных процессов (LD и т.д.) позволило точно контролировать содержание этого элемента, обеспечивая равномерное и непрерывное качество.

— Никель: При допустимых уровнях он не влияет на физические или механические свойства жести, но влияет на химические свойства, особенно на коррозию в некоторых видах упаковки. То же самое касается и хрома.

— Олово: Этот элемент обладает высокой растворимостью в железе или стали, и для формирования второй фазы требуется более 10%. При нормальных уровнях это не влияет на металлографическую структуру. Его присутствие постепенно увеличивает предел упругости и предел прочности при растяжении с уменьшением модуля упругости. Важно отметить, что небольшое количество олова в сталях, содержащих медь, может вызвать серьезные трудности при горячей обработке стали.

В сталеплавильном производстве для расчета влияния легирования и остаточных элементов на механические свойства жестистовой стали иногда используются практические правила. Одним из наиболее распространенных является индекс Строммера, который рассчитывается путем умножения содержания азота на 5, добавления фосфора и умножения суммы на 1000.

1.4.- Виды базовой стали

Традиционно существует три основных типа жестистовой стали, хотя при современных технологиях иногда трудно уложиться в классические типы. Это:

Тип L: Это холоднокатаная сталь, поступающая из открытых тигельных печей (Siemmens Martin). Он имеет низкое содержание металлоидов и микроэлементов, особенно ограниченное по фосфору, со следующим составом:

Углерод 0,05 — 0,13 %.

Марганец 0.30 — 0.60 %.

Сера 0.04 макс.

Фосфор 0,015 макс.

Силикон 0.010 макс.

Медь 0,06 макс.

Никель 0,04 макс.

Хром 0.06 макс.

Молибден 0,05 макс.

Мышьяк 0,02 макс.

Азот 0,02 макс.

Используется, когда требуется высокая стойкость к очень агрессивным продуктам.

Тип MR: Наиболее часто используется. Он имеет то же происхождение, что и предыдущий, холоднокатаный и используется в умеренно коррозионных продуктах. Ваш анализ:

Углерод 0.05 — 0.15 %.

Марганец 0.30 — 0.60 %.

Сера 0.04 макс.

Фосфор 0.020max.

Силикон 0.010 макс.

Медь 0,20 макс.

Тип MC: Это сталь, изготовленная в бессемеровском конвертере или в печи Siemmens Martin, используемая в тех случаях, когда сопротивление и содержимое контейнера имеют низкую коррозионную стойкость. Ваш анализ образцов следующий:

Углерод 0.05 — 0.15 %.

Марганец 0,25 — 0,60%.

Сера 0.04 макс.

Фосфор 0,03 — 0,15 %.

Силикон 0.010 макс.

Медь 0,20 макс.

Существуют также некоторые специальные стали, такие как тип D, алюминий, закаленный и отпущенный, используемые в особых случаях глубокой вытяжки.

Как правило, производители в Европе были вынуждены отказаться от специализированного производства жести и, таким образом, найти экономичные и конкурентоспособные процедуры, поэтому они стараются упростить проблему.

Также важным с точки зрения коррозионной стойкости является поверхность стали, которая частично зависит от типа атмосферы, используемой при отжиге. В атмосфере, содержащей азот, водород, углекислый газ и водяной пар, образуется менее стойкая жесть, чем в сухом азоте, содержащем от 4 до 8% водорода. Также растворенные ионы олова в целом оказывают ингибирующее действие на коррозию жести некоторыми продуктами.

2.- ПОКАЛЫВАНИЕ

2.1.- Олово

Когда этот материал предназначен для изготовления жести, логично предположить, что он будет находиться в длительном контакте с пищевыми продуктами и поэтому должен отвечать определенным требованиям с точки зрения примесей. Американское общество по испытаниям и материалам (ASTM) классифицирует пять групп, каждая из которых имеет минимальное содержание олова: AA = 99,98 % олова, A = 99,80 %, B = 99,7 %, C-1 = 99,0 % и C-2 = 99,0 %. Минимум, указанный для изготовления жести, является класс А. Его анализ:

Олово (минимум) 99,80%.

Сурьма 0.04%.

Мышьяк 0,04%.

Висмут 0.015 % Висмут 0.015 % Висмут 0.015 % Висмут 0.015 % Висмут 0.015

Медь 0,03 %.

Железо 0,015% Железо 0,015% Железо 0,015% Железо 0,015% Железо 0,015% Железо 0,015

Свинец 0,05 %.

Никель и кобальт 0,015%.

Серебро 0.01 % Серебро 0.01 % Серебро 0.01 % Серебро 0.01 % Серебро 0.01 % Серебро 0.01 % Серебро 0.01 %

Сера 0,003 % Сера 0,003 % Сера 0,003 % Сера 0,003 % Сера 0,003 %

Цинк 0.001 % Цинк 0.001 % Цинк 0.001 % Цинк 0.001 % Цинк 0.001 % Цинк 0.001

Кадмий 0.001%.

Алюминий 0.001%.

- 2.- электролитическое лужение

Развитие этого процесса лужения было одним из важнейших шагов в отрасли. Электроосаждение олова на непрерывную узкую полосу (полоску) началось в Германии в 1930 г., но именно во 2-ю мировую войну из-за недостатка олова технология интенсивно развивалась, в основном в США.

Существует ряд технических и экономических причин, по которым электролитическая жесть уводила рынок от коксовой жести или горячей жести, что было традиционным способом ее получения. Одним из наиболее важных является точный контроль за количеством олова, осажденного и однородностью по толщине. Другой особенностью является наличие дифференциальной электролитической жести, которая состоит в нанесении на каждую сторону листа оловянного покрытия различной толщины.

Как мы уже указывали в операции по отпуску базовой стали, электролитическая жесть может быть изготовлена в различных вариантах отделки, хотя три из них являются наиболее распространенными. «Яркий», который является наиболее распространенным, «матовый», который состоит из лужения базовой стали с шероховатой поверхностью, а затем не переплавки олова и, наконец, «камень», который является той же отделкой, что и выше, но переплавки олова, который дает блестящую отделку, но не отражает.

Методы производства в основном два: кислотный и щелочной или основной процесс, но последний имеет два варианта широкого использования, горизонтальные галогенные линии и щелочные или вертикальные линии. Существует четвертая процедура, в которой в качестве электролита используются флубораты, но она используется очень мало.

Линии, использующие кислотный процесс, производят самый высокий процент электролитической жести. Их часто называют Ферростан, так как это название было зарегистрировано U.S. Steel за свою жесть, с множеством последующих лицензиатов своей технологии по всему миру.

Электролиты — самая деликатная часть каждого процесса. Например, в кислотных линиях это раствор колючих солей в кислоте, но хорошие эксплуатационные характеристики как электролита зависят от различных используемых добавок, которые имеют три основные цели: избежать окисления, способствовать образованию компактных и нечетких отложений, а также улучшить смачиваемость.

Некоторые классические преимущества использования щелочного электролита заключаются в том, что он имеет более простой, легкий в обращении и неагрессивный по отношению к стали электролит, что снижает первоначальную стоимость оборудования. Подготовительная секция также проще.

Кислотные линии имеют преимущество использования меньшего тока для оловянной металлизации, чем щелочные линии, меньшая площадь поверхности анода и больший электрический КПД при гальванотехнике. Однако щелочные линии производят жесть с лучшими антикоррозионными характеристиками.

В широком смысле, три типа строк состоят из следующих разделов:

Размотка

Подготовка

Тиннинг

Отделка

Обработка — намотка — упаковка

Входная или размоточная секция имеет необходимое оборудование для работы с рулонами черного листа, а также для непрерывной подачи линии, путем резки начала и конца каждого рулона и электросварки конца одного с началом следующего. Включает направляющие и подающие ролики, натяжные ролики и т.д.

Между секцией размотки и подготовкой имеется устройство для хранения черной полосы, предназначенное для накопления определенного количества полосы, которая подает линию во время замены катушки и сращивания в предыдущей секции размотки. Существует несколько типов, преимущественно хорошо и «аккордеон».

Секция подготовки имеет две основные задачи: очистка (обезжиривание) и травление. Первый заключается в удалении всех остаточных элементов на поверхности ленты, поступающих от смазочных, охлаждающих веществ и т.д., в то время как второй направлен на удаление оксида железа, прилипшего к обеим сторонам ленты.

Очистка осуществляется в последовательности химических или электрохимических ванн, с чередованием струй воды и / или паровой мойки. Раскладка и тип зависят от линии. Например, обезжиривание обычно производится в растворе моющего средства или щелочи, а в линиях этого типа оно устраняется или уменьшается, так как обезжиривание происходит автоматически в секции лужения.

В каждом процессе лужения секция лужения полностью отличается, так как в галогенном процессе она занимает самую большую поверхность, так как полоса движется плоско, обычно на 3 уровнях, в то время как в двух других системах она имеет синусоидальную или змеевиковую форму.

Рисунок № 9: Линия лужения, электролитическая ванна и аноды.

Перед лужением знаки, соответствующие дифференциальной жести, наносятся на черную пластинчатую полоску, когда производится этот тип, поэтому эти знаки идут на базовую сталь. Некоторые производители могут маркировать базовую сталь таким образом, чтобы в случае последующих затруднений с жестью можно было идентифицировать производителя. Эти отметки не видны на листе как таковом, они должны быть найдены в лаборатории.

Отделка включает в себя различные этапы, основными из которых являются: переплавка, пассивация и смазка.

Цель переплавки — придать блеск жести, так как простое электроосаждение жести создает микрошероховатую поверхность с матовым внешним видом. Однако этот шаг имеет фундаментальное значение для жести, предназначенной для контакта с коррозионными элементами. Во время переплавки образуется слой сплава железо-олово, и из-за быстроты, с которой он производится, толщина его очень тонкая. Из этого следует, что тусклая жесть, которая не подверглась переплавке, не должна использоваться для тех целей, которые требуют наличия слоя сплава железо-олово.

Пассивация является характерной чертой электролитической жести. В этом случае, особенно при низких покрытиях, удобно обеспечить его защитным слоем, предотвращающим окисление, не только в процессе производства, но и при последующих операциях, таких как лакирование. Необходимо также придать поверхности химически более подходящую для литографии и лакировки, а также определенную защитную твердость. Пассивация предназначена для покрытия этого аспекта и в основном состоит из формирования слоя оксида хрома. Используются различные химические или электрохимические методы, каждый из которых предназначен для получения особых характеристик. Они обычно известны по аббревиатуре USS и трехзначному номеру, первая цифра указывает на тип раствора (1 = хромовая кислота, 2 = фосфат хрома, 3 = дихромат натрия, 4 = карбонат натрия), вторая цифра указывает на полярность жести в растворе (0 = неэлектролитическая, 1 = катодная, 2 = катодная/анодная), а третья цифра приблизительно указывает на уровень используемого тока.

Существует три основных типа пассивации:

— Пассивация 300: Получается химической процедурой, погружением в раствор дихромата натрия, в результате чего образуется слой оксида хрома. Это дает хорошие результаты с точки зрения адгезии лака. Она обеспечивает слабую защиту от сульфидации. Однако эта пассивация нестабильна. Его эффективность снижается с течением времени

— Пассивация 311Гальванизация: получается электрохимическим способом путем электролитического осаждения в ванне с дихроматом натрия слоя хрома и оксида хрома. Это самая распространенная пассивация. Он имеет удобный выход с точки зрения адгезии лака, хотя и ниже 300-ой пассивации. Со временем он намного стабильнее 300-ой. Поэтому его можно рассматривать как компромисс между стабильностью со временем и качеством адгезии литографических систем.

— Пассивация 312: Получается по той же системе, что и 311. На самом деле это усиленная пассивация 311. В основном используется для жести, которая должна быть устойчива к продуктам, содержащим серу, таким как мясо, супы, продукты для собак и кошек… Ее адгезия к краскам и лакам уступает 311.

Различные методы пассивации не только влияют на адгезию лаков, сварку и т.д., но и вызывают различные формы воздействия или окрашивания, так как жесть подвергается контакту с агрессивными продуктами или соединениями серы. Даже с эстетической или презентационной точки зрения эта деталь важна, например, для сгущенного молока.

Наконец, на отделочном участке выполняется операция смазки. Назначение этой смазки не столько в том, чтобы защитить саму жесть, сколько в том, чтобы пассивировать и не противодействовать свойствам этой жести очень легкой, поэтому наиболее часто используемый метод нанесения — электроосаждение, хотя это можно сделать распылением или погружением. Обычно используются три типа масла: хлопковое масло, диоктил-себакат и дибутил-себакат, причем последний является наиболее распространенным. Обычное количество смазки составляет порядка 0,005 гр/м2. Смазка обычно высушивается с помощью пара и змеевиков горячего воздуха.

Последняя часть линии зависит от формирования конечного продукта и производительности, а не от типа линии (кислотная, …). Если производство осуществляется исключительно в рулонах, то резки не будет, но для ленты будет предусмотрен накопитель, позволяющий менять рулоны. Если производство осуществляется исключительно в листах для резки, устройство для хранения не требуется. При резке производится выбор поверхностных дефектов, этот контроль не очень эффективен из-за скорости линии, поэтому полученный продукт классифицируется как «несортированный» (unassorted). Если вы хотите отделить «первые» от «секунд», вам необходимо воспользоваться вспомогательными службами линии выбора. Именно в этом разделе разделены листы off-spec и листы со штырьковыми отверстиями. Когда рулоны поставляются, нормально не делать эту сепарацию, которая снижает выход, и это зависит от заказчика, чтобы сделать эту операцию при резке. Качество «неизбираемого» определяется как обычный продукт линии электролитического олова.

Линия электролитического лужения имеет очень сложное вспомогательное оборудование, на самом деле более сложное, чем сама линия, происходит что-то похожее на айсберги, не видно затонувшей части. Электрическое и электронное оборудование, системы управления, насосы, электролитные резервуары, оборудование для очистки, водяные и паровые системы, воздух и т.д. имеют большое значение и, как правило, устанавливаются под землей. Установленная электрическая мощность также очень сильна.

Скорость полосы во время лужения зависит от электрического тока, доступного для электролиза, состояния электролита, размера и толщины материала, желаемого оловянного осаждения и других факторов.

3.- ТФС

Вследствие роста цен на олово и риска увидеть источники поставок олова в опасности, в течение последней трети прошлого века был разработан продукт-заменитель жести — TFS или хромированный лист. Этот материал вскоре вызвал интерес, который со временем возрос. Его преимущество заключается в том, что он является отличным вариантом для изготовления крышек, днищ, аксессуаров и контейнеров глубокой вытяжки, а также немного дешевле, чем жесть.

TFS изготовлена из опоры, идентичной жестяной: стальной. Хотя защита обеспечивается не легким слоем олова, нанесенным электролитическим осаждением и пассивирующей пленкой, а смешанным покрытием из оксида хрома и хрома.

В сталелитейной промышленности принято производить TFS на смешанной установке, которая может производить жесть или хромированный лист с серией не очень сложных изменений, которые выполняются в умеренное время. Применение хрома также осуществляется электролитической системой. На рисунке 10 показана специальная часть линии для производства хромированного листового металла.

Мы не вдаемся в подробности в процессе ее получения, так как, как мы уже указывали, базовая сталь такая же, как и для жести, а линия нанесения покрытия следует последовательности, аналогичной последовательности нанесения жести.

Наконец, следует отметить важное участие крупных упаковочных компаний в разработках в области производства стали для жести, в производстве самой жести, в других альтернативных материалах, таких как TFS, и, конечно же, в ее использовании.

0 Comments