UTILLAJE PARA AROS – ENVASES DE PINTURAS

RESUMEN

Detalles del diseño de los troqueles necesarios para fabricar el aro – o anillo – para un cierre por fricción de doble pared, de los usualmente empleados en envases para contener pintura.

PREÁMBULO

Una faceta especifica en la industria del envase metálico es la fabricación de envases con apertura reutilizable y hermética. Un ejemplo concreto de esto son los envases para contener pinturas y barnices para el hogar.

En el mercado hay diferentes tipos de cierres a presión, que cumplen este requisito de ser reutilizables y herméticos, como son los denominados a simple fricción, a doble o a triple. Ya hemos tratado este asunto en el artículo:

– Cierres de envases para contener pinturas

Recomendamos su lectura como introducción al que ahora le ofrecemos. Con este nuevo trabajo sobre el tema, nos centraremos exclusivamente en el diseño de los utillajes precisos, para fabricar una parte de estos cierres como son los aros – o también denominados anillos – utilizados en los mismos.

Dentro de los posibles aros, hemos elegido los del tipo doble fricción por ser de los más representativos y empleados. Mostraremos para los mismos, su forma, diseño dimensional aconsejable, y configuración de los utillajes necesarios para fabricación.

UTILLAJES

La obtención de estos aros requiere emplear un proceso en dos operaciones:

– Una primera donde se corta el metal y se realiza una embutición aproximada de las paredes del cierre a presión.

– Una segunda operación donde se le da forma a la zona exterior del aro, cubeta y ala, se repasa las paredes, y se remata la boca del mismo.

Estas dos operaciones, aunque pueden realizarse una prensa tipo transfer, los normal es ejecutarlas sobre dos prensas clásicas de cuello de cisne, unidas entre si por un sistema de elevación y caída por gravedad, que transporta las piezas de la primera a la segunda operación.

La primera prensa se alimenta a partir de tiras de material cortadas a la medida adecuada, apiladas en un alimentador, mientras que la segunda prensa debe tener incorporado un alimentador de piezas. Este último suele ser un brazo introductor con accionamiento neumático.

PRIMERA OPERACIÓN

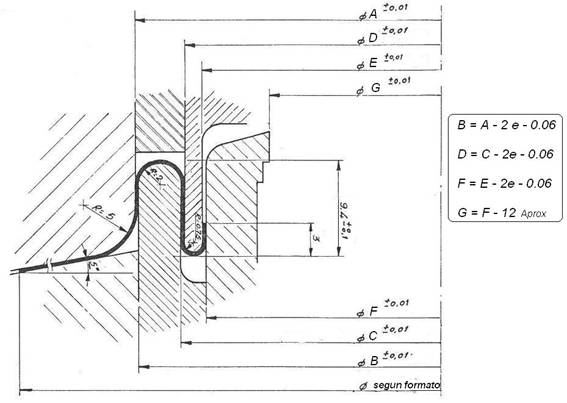

El esbozo obtenido en primera operación presenta una forma aproximada en “U” invertida con sus bordes prolongados. En el dibujo nº 1 se puede ver el perfil del mismo, así como las distintas piezas del troquel que le dan forma.

Figura n º 1: Sección de la 1ª operación de un aro DF

El diámetro de corte del disco, necesario para formar un aro de este tipo, es aproximadamente 11.5 mm mayor que el adecuado para el fondo usado en el envase. Es decir, hay una diferencia de unos 11.5 mm entre el corte de un aro tipo “doble fricción” y un fondo plano del mismo formato. Este dato es una referencia valida para tamaños de envases medianos, entre ½ y 1 litro de capacidad. Para formatos más pequeños o más grandes esta deferencia cambia proporcionalmente. También influye las dimensiones del ala y tipo de cierre elegidos. El dato indicado se corresponde a un cierre tipo I o II.

A la boca de la “U”, zona donde se encaja a fricción el tapón de cierre, se le da un ancho de 6 mm para envases del tamaño mencionado – ½ a 1 litro de volumen – , es decir la diferencia entre las cota B y C del dibujo es de 12 mm.

El espacio reservado sobre el panel del anillo, para la formación de la cubeta de alojamiento del mandril del cierre, es aproximadamente igual a la boca de la “U” de fricción. Por tanto una formula aproximada para definir el diámetro A (ver dibujo nº 1) es la siguiente:

Diámetro A = Diámetro formato (X) – 11 mm.

Una vez determinado el valor de A, para el resto de diámetros que determinan el anillo puede aplicarse las formulas que aparecen en el dibujo nº 1.

Es necesario eliminar un disco central, para la confección de la boca del aro. El corte de este disco queda definido por el diámetro G

En cuanto a las alturas, en este dibujo se dan unos datos de referencia siempre referidos a envases de capacidad entre ½ y 1 litro, como ya se ha dicho. Los radios de curvatura del metal quedan definidos por los valores de los diferentes diámetros de fricción, ver figura nº 1, excepto el más exterior cuyo valor apropiado es de 5 mm.

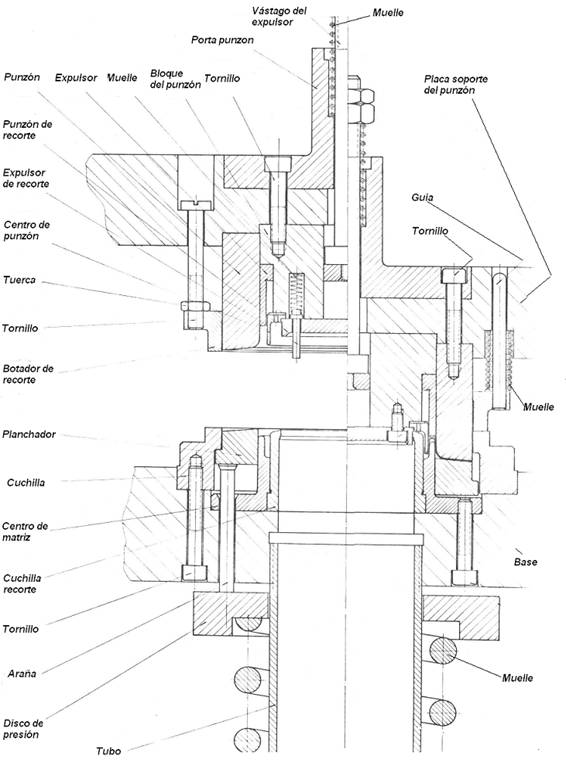

Con el diseño de la primera operación del aro determinada, podemos centrarnos en el proyecto del útil de prensa necesario para su conformación. La figura nº 2 presenta un ejemplo de troquel para el caso.

Este útil realiza las siguientes acciones secuenciales:

– Corta disco de metal a partir de la tira alimentada

– Recorta disco central para conformación de boca del aro y lo elimina

– Embute las paredes de fricción de dicho aro

Figura nº 2: Troquel para primera operación de aros doble fricción

Por tanto en el troquel se producen dos cortes circulares y concéntricos. Las dos parejas de cuchilla y punzón deben estar perfectamente alineadas. La eliminación del recorte central se hace a través de un tubo inferior, alojado en el centro del sistema de presión.

Dicho recorte es empujado dentro del tubo por la acción de unos expulsores cargados con muelles, ver figura nº 2.

Por lo demás se parece bastante a un troquel de fondos, con la particularidad de tener una pareja de centros de punzón y matriz, diseñados para generar la doble pared de fricción.

En el dimensionado de las piezas del útil hay que tener en cuenta, que siempre se produce una ligera deformación por elasticidad del aro, con relación a las medidas del útil. Esto ocurre sobre todo en los diámetros de las paredes de fricción. Como el ajuste entre aro y tapón debe ser muy preciso para mantener una hermeticidad eficaz, hay que tener en cuenta esta recuperación del material, por lo que las medidas del útil no coincidirán con las que se desean obtener sobre la pieza. En el trabajo que se hacia referencia al principio:

– Cierres de envases para contener pinturas

se incluye un cuadro donde se compara medidas de pieza a obtener con sus correspondientes sobre el utillaje.

SEGUNDA OPERACIÓN

La pieza obtenida en primera operación se traslada hasta la segunda prensa por los medios adecuados, como puede ser un elevador magnético y una caída por gravedad. A la salida de la primera prensa hay que voltear la pieza, para que entre en la segunda con la boca de la “U” de fricción hacia arriba.

Como ya hemos dicho, a esta segunda prensa hay que dotarla de un alimentador de piezas. El mismo las irá introduciendo una a una sobre el útil montado en la referida prensa. No es intención de este trabajo entrar en el detalle de estos mecanismos. Ya los desarrollaremos en otro lugar.

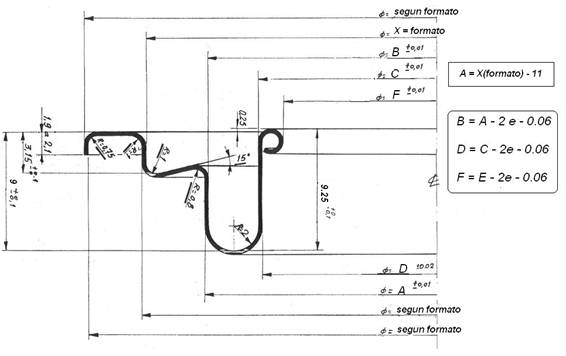

La segunda operación acaba el aro, transformando el esbozo realizado en la primera fase. En la figura nº 3 se presenta el anillo resultante de esta segunda operación. Los cometidos de la misma son los siguientes:

– Formar el ala y cubeta necesarias para la realización del cierre del aro sobre el envase. El ala en este caso será igual a la del fondo normal del mismo diámetro, empleado en el otro extremo del bote. La base de la cubeta debe tener una inclinación en elevación, ver figura nº 3, así se evita rehundirla con el esfuerzo de introducción del tapón en el aro.

– Recalibrar las paredes de la “U”, para reafirmar sus medidas adecuadas.

– Rizar el borde de la boca del aro para eliminar filos cortantes, que producirían cortes de pelos de la brocha y lo que es peor, el fácil contacto del acero visto del borde con la pintura, que en ciertos tipos de ellas puede general presencia de oxido.

Sobre el dibujo nº 3 se han acotado los diferentes diámetros empleando las mismas letras que en el dibujo nº 1, aunque aparecen algunas nuevas como:

– X: Valor del diámetro de la cubeta y ajuste del mandril de cierre, designado como “formato”. Se indica la relación entre este valor de partida y el diámetro de la pared A.

Figura n º 3: Sección de la 2ª operación de un aro DF

Sobre el dibujo aparecen la formulas para la determinación de cada diámetro. También se indican las alturas apropiadas a este ejemplo, que están relacionadas con las aplicadas a la primera operación.

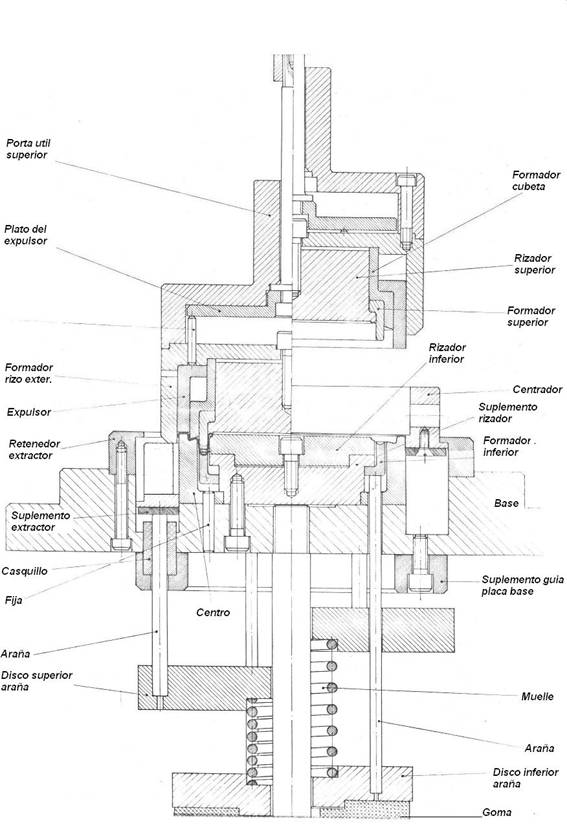

Definido el perfil del aro procederemos a diseñar su útil correspondiente. El mismo tiene que realizar los cometidos más arriba señalados.

Su forma se refleja en la figura nº 4. Es un troquel de conformación, sin ninguna función de corte. Esto simplifica algo su construcción. La 1ª operación del aro llega a su posición sobre la parte inferior del troquel a través de un rebaje, o canal de acceso, practicado en el “Centrador”, que tiene una anchura lateral ligeramente superior al diámetro exterior de la 1ª operación. La base de esta ranura estará enrasada con el nivel de llegada desde el alimentador de dicha 1ª operación. Este “Centrador” es la pieza que más sobresale de la parte inferior del útil y tiene dos funciones:

– Facilitar la llegada de la pieza

– Alinear la misma sobre el “Centro”

El sistema inferior de presión está equipado con doble araña, para facilitar la salida de la matriz del aro terminado. El mismo se eleva con la parte superior del troquel y es eyectado por medio del “Expulsor” cuando llega al final de la carrera de la prensa.

Un estudio del dibujo nº 4 visualizará el funcionamiento completo del útil. Este está representado en la parte izquierda en posición cerrado (punto muerto inferior de la carrera) y abierto en la parte derecha (punto muerto superior)

Figura nº 4: Troquel para segunda operación de aros doble fricción

Tanto el troquel de 1ª operación como el de 2ª trabajaran mejor si están guiados por columnas. En el primer caso debido a su doble corte es casi imperativo.

METAL

La hojalata o TFS empleados en la fabricación de aros debe ser de bajo temple y un calibre grueso, para así eliminar riesgos de rajas, roturas y deformaciones exageradas por tensiones internas de este material. Para anillos de envases para contener ½ a 1 litro de producto, unos valores adecuados seria: Temple T2, calibre de 0.26 a 0.29 mm. Su recubrimiento dependerá de la agresividad del producto a contener.

0 Comments