– Pinchando aquí puede acceder a la 1ª parte de este trabajo

– Pinchando aquí puede acceder a la 2ª parte de este trabajo

3ª entrega TEORÍA DEL CIERRE

6º.- ACEPTABILIDAD DEL CIERRE (Parámetros críticos)

La integridad del doble cierre tiene una importancia crucial, y los niveles mínimos de aceptabilidad son esencialmente los mismos tanto para las latas irregulares como para las cilíndricas.

Incidiendo en lo dicho con anterioridad, son dos los aspectos de la construcción del cierre, los que producen un sellado hermético. El área primaria de sellado, es la originada por el borde del gancho del cuerpo empotrado dentro del compuesto, alojado en el interior del gancho del fondo. El sello secundario, es el área de solapamiento de metal entre los ganchos de cuerpo y fondo en el interior de la costura de unión.

Los parámetros críticos de aceptabilidad del cierre son:

1º.-Apretado del cierre (Presión de 2ª operación):

El efecto que la presión de 2ª operación produce sobre el cierre también se designa como apretado del cierre. El cierre debe tener un apretado tal, que asegure que la goma, inicialmente contenida en el ala del fondo, y que durante el mismo rellena los espacios vacíos del cierre, se encuentre comprimida entre los ganchos, quedando el gancho de cuerpo empotrado en ella.

Por la naturaleza de la operación de cerrado, es inevitable la formación de arrugas sobre el interior del gancho del fondo durante la primera operación, desapareciendo casi en su totalidad en la segunda operación. Las que quedan pueden ser observadas a simple vista y dan una indicación sobre el grado de apriete del cierre. La presencia de arrugas pronunciadas puede originar fugas leves, aunque si son ligeras no afectan prácticamente a la hermeticidad del cierre. Por tanto, se puede realizar un juicio aproximado sobre el apretado del cierre por medio de la observación de las arrugas residuales que resulten o puedan resultar en la segunda operación. Ver figura nº 42.

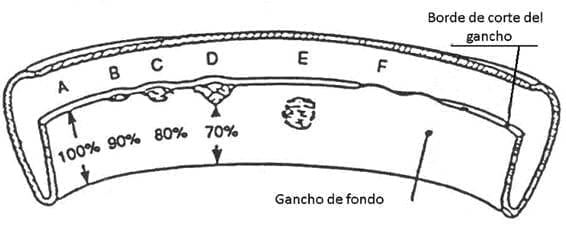

Figura nº 42: Evaluación de arrugas en % de la altura del gancho de fondo

La longitud del gancho de fondo que está libre de arrugas es un indicador de la hermeticidad del cierre. Este grado de hermeticidad (o apretado del cierre) se indica como la longitud del gancho del fondo libre de arrugas, expresada como porcentaje de la longitud total de dicho gancho. Este indicador no puede medirse, debe estimarse visualmente, y al ser una apreciación subjetiva, se requiere una cierta experiencia para evaluarlo correctamente.

Cuando en el gancho no aparecen arrugas el apretado es 100% y cuando la arruga ocupa toda la altura del gancho es del 0%. Este grado de apretado es un parámetro crítico de la calidad del cierre. Su valor mínimo tiene que ser del 75%, referido siempre al punto peor sobre el gancho del fondo, debiéndose poner en su examen especial atención a ambos lados de la zona de la unión de la soldadura lateral.. Para envases de forma no redonda, se admite como aceptable un valor mínimo del 60% del grado de apretado. Las arrugas deben ser suaves en forma de ondulaciones.

La proporción de arrugas será menor cuanto mayor sea el diámetro del envase. Esto se manifiesta de manera palpable en los envases de forma rectangular, donde no aparecen arrugas en los lados rectos, pero su presencia es muy acentuada en las curvas de la esquinas que son de pequeño radio. Dentro de un mismo formato, la mayor o menor intensidad de arrugas depende de la presión de la rulina de segunda operación. Las pequeñas arrugas quedan rellenas por la junta de goma, siendo esta una de sus principales aplicaciones.

Hay una tendencia clara a disminuir el espesor del fondo por inevitables imperativos de reducción de coste, la habilidad para lograr la ausencia de arrugas se hace mucho más difícil, y por tanto complica la tarea de determinar correctamente la evaluación del apretado del cierre. Sobre este aspecto volveremos más adelante.

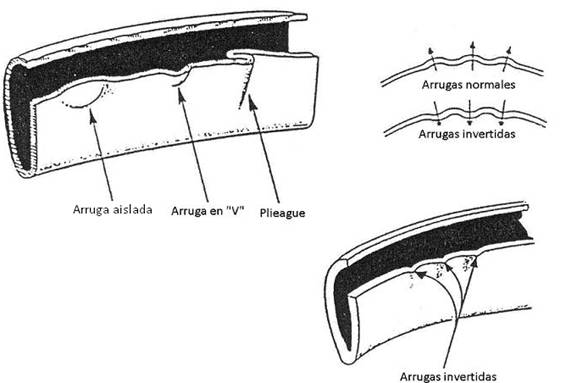

Hay otros tipos de ondulaciones o deformaciones sobre el gancho de fondo, que no deben confundirse con las que se relacionan con el grado de compacidad. Algunas de ellas están indicadas en las figura nº 43 y 44.

Así en el dibujo nº 43, las letras A, B, C y D muestras las ondulaciones típicas del cierre hasta un grado asumible. La protuberancia E esta motivada por una acumulación excesiva de goma en ese punto, que no es deseable. El punto F presenta una pequeña cresta en el borde de corte del gancho de fondo, ocasionada por una excesiva presión de la segunda operación, que puede dar lugar a un laminado del cierre, defecto peligroso.

Figura nº 43: Tipos distintos de arrugas sobre el gancho de fondo

Además de estos, hay otros tipos de arrugas que son indeseables y deben evitarse, pues son síntoma de una anomalía, como por ejemplo las indicadas en el dibujo nº 44.

Figura nº 44: Pliegues y arrugas no deseables

Arruga aislada grande: Muestra que el material no se ha ido recogiendo de manera uniforme.

Arruga en “V”: Presenta una inversión en onda. Las arrugas normales son ligeramente cóncavas, mientras que las invertidas en forma de “V”, son convexas y por lo tanto en relieve sobre la superficie del gancho de fondo.

Pliegue: Supone un escalón en la cara del gancho de fondo, con riesgo de micro fugas.

Espacio libre:

Además controlar el apretado del cierre por medio de la evaluación de las ondulaciones o arrugas del gancho del fondo, hay otra manera de hacerlo, consistente en medir el espesor del cierre, y compararlo con la suma de los cinco grosores de metal que el cierre engloba. Nos dará una idea del espacio libre, que debe estar relleno de goma en condiciones normales, pero que puede estar vacío si es muy grande.

Espacio libre = E – ( 2 Gc + 3 Gf)

Siendo E el espesor real del cierre, Gf el espesor del metal del fondo y Gc el del metal del cuerpo.

La “compacidad” es un índice, que se emplea también para expresar el grado de contacto de las capas de hojalata que forman el cierre. Por tanto está íntimamente relacionado con el espacio libre. Se expresa por:

Compacidad = C = ( 2 Gc + 3 Gf) x 100

Otra forma de expresar el espacio libre seria:

Espacio libre = (100 – C) x E

Un cierre apretado tendrá un espacio libre bajo y una compacidad elevada. Atendiendo a ello, el cierre se puede clasificar en:

– Muy bueno………………………. C > 85%

– Bueno ……………………………. 75% < C < 85%

– Peligroso…………………………. C < 75%

Esta medida de la compacidad es válida solo para envases redondos, y no del tipo usado en bebidas carbonatadas o cerveza, donde la presión interna es elevada y exige valores de compacidad mayores. En el caso de los envases de forma rectangular y oval, que tienen un peso de compuesto algo mas elevado, se puede admitir hasta un valor de compacidad mínimo del 60%.

Otro criterio también valido que se puede emplear es que el limite del valor de este espacio libre en cierres de envases redondos e irregulares es 0.19 mm (0.0075”).

Por tanto otra forma de expresar este concepto es:

Espesor real del cierre < (2 Gc + 3 Gf) + 0.19

2º.- Penetración del gancho del cuerpo

La longitud del gancho del cuerpo en relación con la longitud interna del cierre, debe ser la suficiente para asegurar que está bien hundido en la goma de cierre. Esto nos garantiza que queda bien asegurado el primer sellado. Este valor nos viene indicado por el porcentaje de penetración del gancho del cuerpo, y mide la relación entre la longitud interna de dicho gancho y la longitud interna del cierre, expresada en porcentaje. (Ver figura nº 45)

Figura nº 45: Parámetros críticos del cierre

Hay dos maneras de determinarla:

1ª.- Partiendo de un cierre “desguazado” y midiendo los ganchos por medio de un ganchimetro o micrómetro.

En este caso, como no podemos medir las longitudes interiores del gancho de cuerpo y del cierre, tendremos que aplicar la siguiente formula:

% Penetración gancho cuerpo = ( LGc – 1.1 Gc ) x 100

Lc – 1.1 (2Gf + Gc)

Donde:

– LGc = Longitud de gancho del cuerpo

– LGf = Longitud de gancho del fondo

– Gc = Espesor metal cuerpo

– Gf = Espesor metal fondo

– Lc = Longitud del cierre

La experiencia ha demostrado que para asegurar un cierre hermético se precisa como mínimo un 70% de penetración para envases de conserva y de un 80% para envases de cerveza y bebidas carbonatadas.

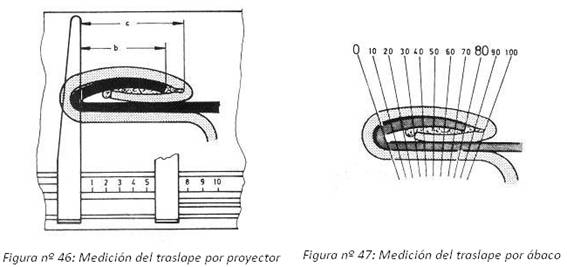

2ª.- Partiendo de un cierre seccionado. En este caso la penetración del gancho del cuerpo se puede medir directamente en el proyector de cierres, determinando por medio de las reglas móviles las medidas c y b, según se muestra en la figura 46.

La penetración del gancho del cuerpo nos vendría determinada por la formula

% Penetración del gancho de cuerpo = a = b x 100

También se puede medir directamente sobre la pantalla del proyector usando un ábaco, como muestra la figura nº 47. Para ello se deben abrir las reglas móviles tanto como sea posible, y colocar el ábaco de modo que sea visible en la pantalla, posesionándolo de modo que las líneas de referencia del mismo aparezcan paralelas al gancho de cuerpo. Ajustar la posición del ábaco de modo que se localice el cero en el interior del radio del gancho de cuerpo. La lectura de la penetración en porcentaje, será el valor que marque la línea que coincida con el final del gancho de cuerpo.

3º.- Traslape (o solape)

Los ganchos de cuerpo y de fondo deben traslapar lo suficiente para asegurar que el compuesto de cierre se encuentre bajo compresión entre ellos con un espesor de cierre correcto. Ver figura nº 45

El traslape de los ganchos debe ser tan grande como se pueda, dentro de lo que sea asumible en relación con la ausencia de arrugas. El traslape varia según la especificación del tipo de cierre empleado, pero en cada caso se fija un standard mínimo que hay que lograr.

Se puede medir directamente en el proyector de cierres o por la formula

Traslape = LGc + LGf + 1.1 Gf – Lc

Si se aplica la formula, el traslape calculado será menos exacto que el obtenido por la medición directa de un corte sobre el proyector, pero se puede considerar lo suficientemente precisa para evaluar el cierre.

La dimensión mínima de traslape aceptable para un cierre convencional, se haga por la sección de corte o por calculo, puede evaluarse en 1.1 mm tanto para envases dos piezas como de tres en un cierre convencional, aunque este valor es función del tipo de cierre empleado.

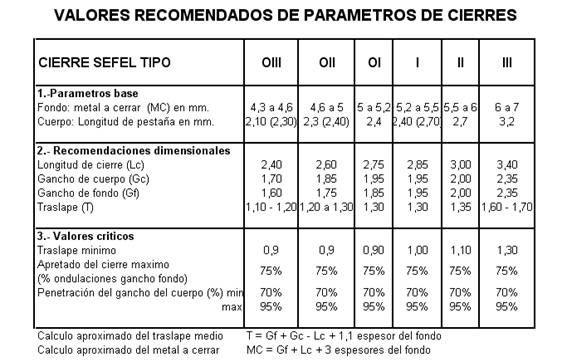

4º.- Ausencia de defectos visuales

Por ultimo un buen cierre debe estar exento de defectos visibles, esto es, no es deseable que exista ninguna distorsión local en el mismo. Es difícil hacer una lista completa de posibles defectos, pero entre otros se puede mencionar los siguientes:

– Exceso de inclinación

– Cierre cortado.

– Rotura de la pestaña.

– Falso cierre.

– Patinaje.

– Marcas en la pared de la cubeta.

– Daños en el revestimiento.

– Barniz dañado por codificación mecánica en el panel del fondo

– Etc.

Dichos defectos saltan rápidamente a la vista y tienen posibilidad de perjudicar la integridad del doble cierre. Sobre algunos de estos defectos ya hemos tratado con anterioridad.

Como resumen, los parámetros críticos de aceptabilidad del cierre requieren una atención preferente. Un ejemplo típico de dimensiones de estos parámetros para cuerpos y fondo de hojalata son: 1,1 mm de solape efectivo, un mínimo del 70% de penetración de gancho de cuerpo y un mínimos del 75 % de grado de compacidad. Sin embargo, con aluminio como material, el grado de compacidad seria como mínimo del 90 %.

Debería realizarse regularmente un examen visual externo del cierre, analizando latas procedentes de cada estación de cerrado, una vez cada 15 minutos. Para evaluar las latas en cuanto a la calidad total del cierre, debería abrirse el cierre por “desguace” completo del mismo en cada estación de cerrado y registrar sus dimensiones. La frecuencia de la evaluación en teoría seria cada hora, sin embargo, la cantidad de personal de la planta puede limitar esta frecuencia de chequeo.

El control estadístico del proceso, proporciona un grado de confianza estable del mantenimiento bajo control del doble cierre, basado en el análisis de las tendencias resultantes. Asumiendo que el fabricante de los componentes cumpla las especificaciones del cuerpo y fondo, es poco probable que la aceptabilidad del cierre decline rápidamente. Es mas frecuente observar la tendencia durante un periodo de días, ya que aspectos como los utillajes o el ajuste de la cerradora tienen un gran efecto sobre la calidad del cierre. Lo normal es que los análisis de tendencia denoten fallos en las dimensiones del cierre de forma progresiva, antes de que se sobrepasen los parámetros críticos de aceptabilidad.

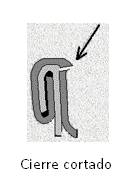

7º.- VALORES RECOMENDADOS DE LOS PARÁMETROS DE LOS CIERRES

Anteriormente hemos dado unos datos orientativos de los valores críticos en términos generales, ahora bien los mismos no son validos para todos los envases. En función de su forma estos valores pueden ser más o menos exigentes. Ya hemos comentado el caso de los envases no redondos.

Pero lo que mas influye en las cuantías de estos valores es el tipo de cierre elegido. Este tipo depende de las dimensiones del envase y sobre todo de los espesores y dureza del metal empleado en el fondo y cuerpo. Más adelante, cuando comentemos la evolución los cierres, estudiaremos con más detalle como las características del metal influyen sobre los parámetros base (cantidad de metal a cerrar y pestaña). En función de estas dimensiones quedan definidos los valores críticos de los cierres.

Parámetros base:

a.- Se define como metal a cerrar la zona del fondo que se incorpora al cierre del envase, es decir su ala. Su valor aproximado se determina por la formula indicada al pie del cuadro resumen siguiente.

b.- El otro parámetro base, o de partida para el cierre, es la longitud de pestaña, que ya hemos definido en la terminología del cierre.

SEFEL clasifica los cierres en seis tipos o tamaños distintos, los tres primeros entran dentro de los que podríamos llamar “mini cierres” y los tres restantes para cierres convencionales. Existe un séptimo tipo para cierres de gran tamaño que no incluimos en el cuadro resumen.

En el cuadro se reflejan:

1º.- Los tipos de cierres SEFEL

2º.- Sus parámetros de partida o base

3º.- Las magnitudes recomendadas de los parámetros fundamentales del cierre propiamente dicho

4º.- Los valores de los parámetros críticos de los cierres

5º.- Las formulas empíricas para la determinación aproximada del:

o Traslape del cierre

o Metal a cerrar del fondo

8º.- VARIACIONES DIMENSIONALES DEL CIERRE

Es inevitable que se produzcan pequeñas variaciones en el cierre. Estas variaciones se deben principalmente a los siguientes factores:

a.- El espesor del metal utilizado depende del tipo y tamaño del envase. Además de las tolerancias normales de fabricación de la hojalata o TFS, puede existir una variación en la ductilidad y temple del metal.

b.- El tipo de cerradora empleada, ya que cada maquina tiene unas características diferentes, tales como número de revoluciones del mandril, diámetro de rulina, velocidad de cerrado, etc.

c.- Características superficiales de la hojalata o TFS. La presencia de diferentes tipos de barniz o litografía afecta al comportamiento del metal durante la formación del cierre.

d.- Temperatura a la que se efectúa el cierre.

A fin de minimizar los efectos que estos factores tienen sobre las dimensiones del cierre, es imperativa una estricta disciplina en el ajuste y regulación de la máquina cerradora, así como en su manejo.

9º.- DEFECTOS INTERNOS EN UN CIERRE OCASIONADOS POR UN MAL AJUSTE DE RULINAS Y SUS CAUSAS

Partiremos de las hipótesis siguientes:

1º.- Suponemos que tanto los fondos como los cuerpos – o envases – suministrados a la cerradora son correcto.

2º.- Los utillajes instalado en la maquina son los adecuados y están en perfectas condiciones.

Por tanto los defectos que pueden aparecer durante la operación de cerrado son imputables solamente a un mal ajuste del equipo.

Si los utillajes y componente a cerrar presentan problemas, el abanico de posibles causas se abriría fuertemente. Por tanto, cuando se presenta un defecto, lo primero que tenemos que verificar es que los fondos, envases y utillajes están bien, y así descartar estos factores y centrarnos exclusivamente en la labor del reglaje.

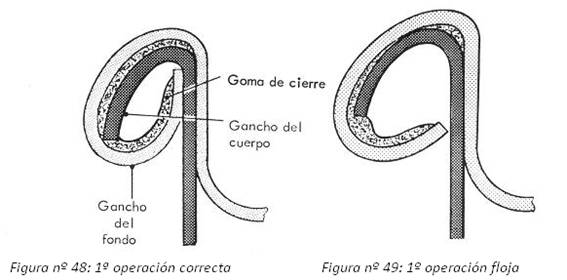

1º.- PRIMERA OPERACIÓN DE CIERRE

Después de la primera operación de cierre, la apariencia idónea de la sección del mismo es análoga a la que se presenta en la figura nº 48.

A.- Si se ha realizado una insuficiente formación de ganchos de cuerpo y fondo, es decir si la rulina está demasiado floja, según se muestra en la figura nº 49, esto puede originar los siguientes defectos:

1.- Gancho de fondo corto.

2.- Excesiva longitud del cierre.

3.- Formación de pliegues en el gancho de fondo.

4.- Gancho de cuerpo grande

5.- Solape pequeño

6.- Picos en la base del cierre

Los defectos 2 y 6 se aprecian fácilmente sin necesidad de desmontar el cierre y ya han sido tratados con anterioridad. Los defectos 1, 3, 4 y 5 se precisa abrir el cierre para su análisis.

B.- Si en la primera operación se efectúa una presión excesiva, según se indica en la figura 50, esto podría causar los siguientes defectos en el cierre:

1.- Gancho de cuerpo corto.

2.- Gancho de fondo excesivamente largo.

3.- Insuficiente longitud del cierre.

4.- Apretado insuficiente de la parte inferior del cierre

Salvo el defecto 3, se precisa desmontar el cierre para su detección.

2º.- SEGUNDA OPERACIÓN DE CIERRE

El análisis de los resultados obtenidos después de aplicar la 2ª operación en un cierre, no se puede simplificar tanto como en el caso de la 1ª operación (rulina floja o apretada), ya que se pueden dar una serie de efectos adversos, cuyos orígenes pueden ser varios. Por ello haremos el análisis al revés, partiremos del resultado para definir las posibles causas.

A.- Gancho de cuerpo corto

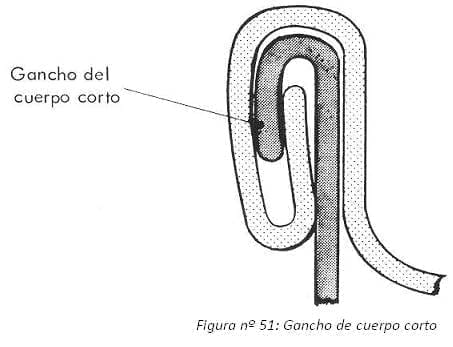

Si la sección de cierre presenta un gancho de cuerpo demasiado corto, como se indica en la figura nº 51,

las causas de este defecto pueden estar en:

1.- Insuficiente presión en el plato de compresión.

2.- Rulinas de primera operación demasiado apretadas.

3.- Rulinas de segunda operación poco apretadas.

4.- Incorrecta altura de ajuste de cerrado, es decir mandril demasiado alto en relación con el plato de compresión.

B.- Gancho de cuerpo largo

Si por el contrario, la sección del cierre presenta un gancho de cuerpo demasiado largo, como se refleja en la figura nº 52, las causas en este caso pueden ser las siguientes:

1.- Demasiada presión en el plato de compresión.

2.- Incorrecta altura de ajuste de cerrado.

3.- Rulinas de 1ª operación poco apretadas.

4.- Rulinas de 2ª operación demasiado apretadas.

C.- Gancho de fondo corto

La sección del cierre en este caso se presenta como en la figura nº 53. Sus causas probables son:

1.- Rulinas de primera operación muy poco apretadas.

2.- Demasiada presión en el plato de compresión

3.- Plato de compresión demasiado alto.

4.- Rulina de primera operación alta respecto al mandril

5.- Rulina de segunda operación alta respecto al mandril

Figura nº 53: Gancho del fondo corto

D.- Gancho de fondo largo

Ver figura nº 54. Posibles causas:

1.- Rulinas de primera operación demasiado apretadas

Figura nº 54: Gancho del fondo largo

E.- Excesiva longitud del cierre

Ver figura nº 55. Causas más probables:

1.- Rulinas de 1ª operación muy poco apretadas.

2.- Rulinas de 2ª operación demasiado apretadas.

3.- Rulina de primera operación baja respecto al mandril

4.- Rulina de segunda operación baja respecto al mandril

Figura nº 55: Excesiva longitud de cierre

F.- Insuficiente longitud del cierre

Ver figura nº 56. Causas más probables:

1.- Rulinas de 1ª operación demasiado apretadas

2.- Rulinas de 2ª operación muy poco apretadas

3.- Rulina de primera operación alta respecto al mandril

Figura nº 56: Insuficiente longitud de cierre

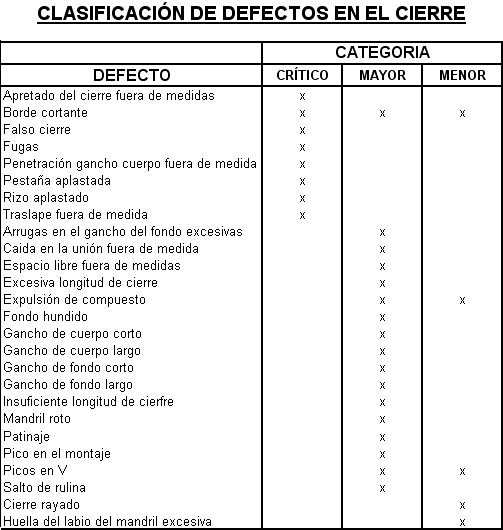

10º.- CLASIFICACIÓN DE DEFECTOS EN EL CIERRE

Los defectos en el cierre no tienen todos la misma importancia. Ateniéndonos a la clásica división de “críticos”, “mayores” y “menores”, los hay que deben ser encuadrados siempre en una sola de las categorías, por tener persistentemente un mismo tipo de incidencia, pero también los hay que según sea la magnitud en que se presenten, pueden estar incluidos en dos o hasta en las tres categorías.

Teniendo en cuenta los diferentes tipos de defectos que hemos visto hasta aquí, en términos generales se puede hacer la siguiente clasificación:

11º.- CONTROL Y AJUSTE DIMENSIONAL DE LAS CERRADORAS

La calidad del cierre es un fiel reflejo de la capacidad de la maquina cerradora para funcionar correctamente.

Es fácil de comprender, particularmente con las latas irregulares, que si por ejemplo las rulinas de cierre no siguen de forma precisa el mandril de cierre, el grado de ajuste de la rulina no alcanzará resultados perfectos. De igual manera, si el mandril del fondo no es el correcto, o los perfiles de las rulinas de cierre no tienen la forma óptima para controlar y formar el mismo, no se obtendrá un buen resultado en las dimensiones.

Un buen diseño en cerradora, permite a la maquina producir una calidad de cierre uniforme, con paradas mínimas encaminadas a reparar las averías mecánicas o realizar ajustes.

Es esencial que la primera operación sea verificada con frecuencia, registrándose la altura y anchura de la misma. Esto aporta la información necesaria para determinar el momento de cambiar la rulina. En las últimas décadas se han realizado mejoras significativas en los utillajes de cierre, introduciendo materiales resistentes a la corrosión con superficies que, por su dureza, tienen una vida útil mas larga sin necesidad de recambio. Estas mejoras, hasta cierto punto están ligadas a la introducción de materiales para los envases más delgados y duros o incluso nuevos como el TFS.

Ciertamente, el cambio de hojalata por acero libre de estaño (TFS), provocan una dramática reducción de la vida media de la rulina que entra en contacto con el revestimiento de oxido crómico del fondo, respecto de los fondos de hojalata, mucho mas blandos. El cambio a TFS, pese a todo, mejora en la relación coste-eficacia; sin embargo, el coste de la herramienta es una parte destacable de la economía asociada a la introducción de TFS.

Si se mantienen las cerradoras de un modo apropiado, y los útiles de cierre (mandriles y rulinas) en buenas condiciones, el análisis del mismo solamente aportará información que confirmará que el proceso está bajo control. Para garantizar que las cerradoras no estén sujetas a continuos ajustes, se ha introducido universalmente en la industria conservera y metalgrafica un proceso denominado “ajuste por objetivos”, que asegura que el cierre se realiza correctamente.

12º.- AJUSTE POR OBJETIVOS

Cada máquina cerradora se debe ajustar y regular de acuerdo con sus especificaciones particulares, según el tipo de fondos/tapas y cuerpos con los que va a trabajar, calibres de metal y diámetros o formatos de envases. En general se debe seguir el siguiente procedimiento.

1º.- Comprobación del estado mecánico de la maquina cerradora

Para comenzar un proceso de ajuste por objetivos, primero es necesario establecer el estado mecánico de la maquina cerradora. Por su mayor simplicidad describiremos el ajuste de una cerradora de usos múltiples para latas cilíndricas, del tipo de envase giratorio.

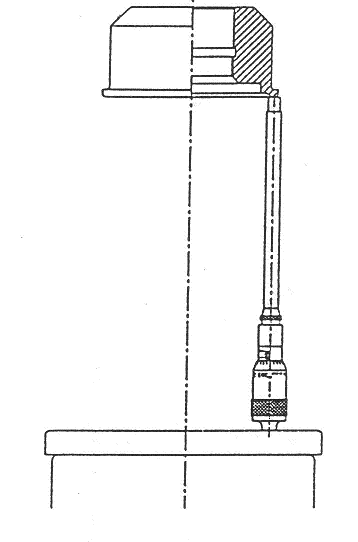

El primer paso a dar es determinar el alineamiento entre eje del plato mandril y el conjunto del plato de compresión o plato elevador. Para ello hay que desmontar uno de estos conjuntos de platos de compresión de su cojinete soporte. Este alineamiento puede ahora medirse exactamente, y registrar su valoración, colocando un reloj palpador con soporte magnético, sobre el eje del mandril. Subiendo y bajando el eje del plato de compresión, veremos la variación de la aguja. En teoría, la lectura debería ser inferior a 0.005” (0.16 mm), sin embargo solo es imperativo realizar un ajuste si se pasa de 0.012” (0.30 mm). Cada maquina tiene su propio sistema de ajuste, que puede variar desde el uso de llaves adecuadas a sistemas mas complejos. A veces resulta una tarea difícil, pero para alcanzar una buena calidad de cierre la alineación es esencial.

Una vez establecido el alineamiento, deben medirse el juego vertical y lateral de los rodamientos del eje del mandril y que deben ser inferiores de 0.002” (0.05 mm). Un valor excesivo del juego vertical, por ejemplo de 0.005” (0.13 mm), requerirá un examen adicional y su reposición si fuese necesaria. A continuación, se deben examinar los rodamientos y ejes del las rulinas de cierre, en cuanto a su juego lateral y vertical. No se deben aceptar en ningún caso valores que superen 0.002” (0.05 mm) en juego lateral y de 0.005” (0.13 mm) en vertical.

Finalmente se pasa a los platos de compresión. Para asegurar una buena calidad del cierre deben corregirse tanto las perdidas de paralelismo y alineamiento con el mandril como el excesivo juego con la pestaña, si se trata de cerrar un envase vacío, como con la cubeta de la tapa ya colocada, en caso de cerrar un envase lleno.

Una vez establecido el buen estado de los puntos clave de la cerradora, que determinan la calidad del cierre, puede empezar el ejercicio de ajuste por objetivos.

2º.- Verificación que los mandriles y rulinas son los adecuados para el tipo de envase a cerrar

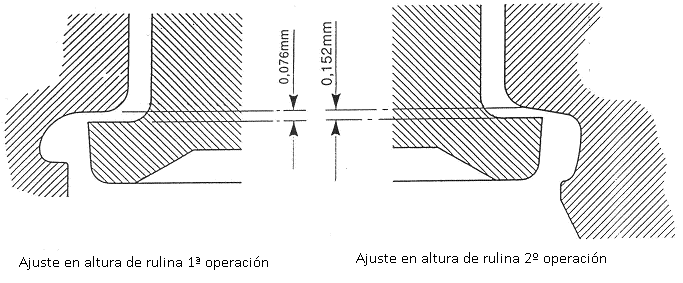

El primer objetivo es comprobar el asiento entre el mandril y fondo. Es inútil ajustar la cerradora con precisión, si el fondo entra demasiado holgado o apretado en el mandril. En el caso de tapas que no sean del tipo fácil apertura, se ha de necesitar un esfuerzo positivo para alojar el fondo en el mandril. Ver figura 57. El grado de interferencia entre mandril y fondo debe ser de 0.10 mm. Este valor es muy difícil de medir, pero en principio, con el mandril depositado sobre el fondo, debe quedar un hueco de 0.10 mm entre el final del radio del labio del mandril y la profundidad de cubeta del fondo. Así cuando el mandril es empujado firmemente sobre en fondo, y llega a apoyarse sobre la base de la cubeta, vencerá una interferencia de este valor (0.10 mm). El diseño del labio del mandril es un punto crítico a cuidar para la operación del cierre.

Figura nº 57: Asiento del mandril sobre el fondo

Los perfiles de las rulinas son función del tipo de cierre que vaya a emplearse, que a su vez está ligado con las dimensiones del ala del fondo, de la pestaña del cuerpo y de los espesores de metal empleados. También están ligadas al formato redondo o irregular del envase.

3º.- Preparar la maquina para la altura de ajuste de cerrado

Asumiendo que el ajuste entre mandril y fondo es el correcto, debe ajustarse entonces la “Altura de ajuste de cerrado” (Hc). Se trata de la distancia entre la cara superior del plato de compresión y la inferior del mandril de cierre.

Para llevar a cabo esta tarea de forma adecuada, será necesario tener disponible las especificaciones del suministrador de envases y fondos.

Ajustar bien sobre la cerradora la altura de ajuste de cerrado es importante por dos razones:

– De una adecuada altura de ajuste de cerrado, depende obtener una correcta dimensión del gancho de cuerpo en el cierre.

– En las plantas de llenado, la apropiada posición de la pestaña del cuerpo con relación a las partes de cambio del flujo de vapor, debe ser conseguida y mantenida.

La formula para calcular esta dimensión es:

– Altura de lata sin cerrar (M) menos la altura del labio del mandril (A) más una constante que toma uno valor de 0.043” (1.09 mm)”

Hc = M – A +1.09

El valor 0.043” (1.09 mm) representa la elevación del plato de compresión durante el ciclo de actuación de la primera operación de cierre, que es 0.022” (0.56 mm), más la reducción en altura del envase el este ciclo, que es 0.021” (0.53 mm). La “altura de ajuste de cerrado” debe ser medida durante la primera operación. Ver figura nº 58. La galga de altura se debe ajustar, cuando el seguidor de levas de la primera operación de cierre, coincide con la cima o punto máximo de la leva.

Figura nº 58: Ajuste de la distancia entre mandril al plato de compresión.

4º.- Ajustar la presión del plato de compresión

El paso siguiente es ajustar la fuerza del plato de compresión, es decir la presión del muelle del plato. Es un factor que tiene una gran influencia en la formación de un cierre correcto. Durante el ciclo de cierre, y hasta que éste haya quedado formado, se va reduciendo la altura del cuerpo del envase, para lograr la correcta formación del gancho del cuerpo y del fondo, para ello es necesario ejercer una presión constante y controlada sobre el cuerpo de la lata.

La carga del plato de compresión se relaciona con el espesor del material del cuerpo de la lata, es decir a igualdad de formato de envase, cuanto más grueso es el material del cuerpo, mayor debe ser la presión. También esta ligada al tamaño del envase. Para un espesor de cuerpo tipico de 0.18 mm se puede ajustar a un valor de 200 libras, con una deflexión de 0.022” (0.56 mm).Ver figura nº 59.

Figura nº 59: Ajuste del plato de compresión

Se necesita un dinamómetro especial para ajustar el plato de compresión a esta carga preestablecida. La mayoría de fabricantes de cerradoras ofrecen este equipamiento en su catalogo, y dan información de los valores adecuados de esta presión en función del envase a cerrar.

Si durante el análisis final del cierre, es necesario aumentar o disminuir la longitud del gancho de cuerpo para llegar a los objetivos deseados, esto debe hacerse incrementando o disminuyendo la carga y nunca alterando la altura de ajuste de cerrado.

En el articulo estabilidad de la presión del plato de compresión en una cerradora se desarrolla con más detalle esta labor.

5º.-Comprobar las distancias de las rulinas con relación al labio del mandril

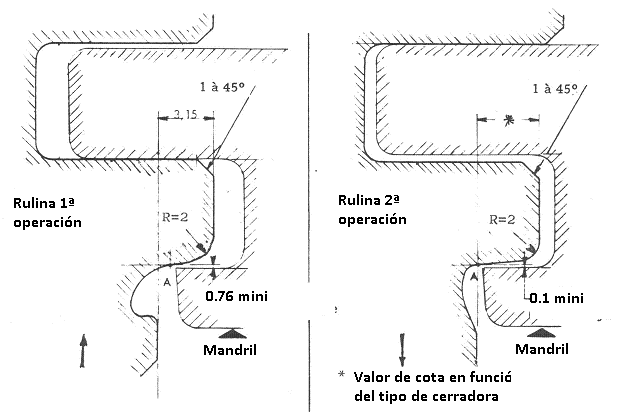

Rulina de 1ª operación:

Durante el ajuste de las rulinas de primera operación se debe evitar que se produzca un contacto directo, sin control, entre el perfil de las mismas y el labio del mandril, ya que podría dañarse este perfil por la acción del filo del labio de dicho mandril. Para posicionar la rulina adecuadamente, se debe realizar este ajuste cuando esté actuando la cumbre de la leva que manda el movimiento del brazo de estas rulinas, es decir en su posición de máxima aproximación al mandril.

Una vez en el saliente de la leva de primera operación, se ajusta primero la distancia de la rulina al labio del mandril, para ello se ha de conocer el valor del grosor da la 1ª operación de cierre, que debe estar indicado en las especificaciones del cierre. Para su ajuste se utiliza galgas de alambre o varillas calibradas.

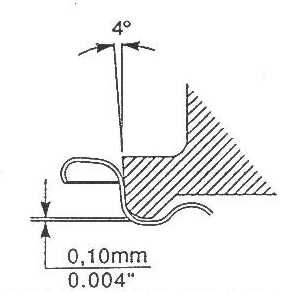

Seguidamente se ajusta la rulina en la altura de la rulina en relación con el labio del mandril. Este valor es normalmente 0.003”(0.07 mm) para la 1ª primera operación por encima del labio del mandril. Ver figura nº 60.

Figura nº 60: Ajuste en altura de rulinas de cierre

La regulación con precisión de estas alturas se puede conseguir ayudándonos de un juego de galgas de espesores. Para envases de forma no redonda, esta rulina debe de regularse tan baja como sea posible para evitar laminaciones en la cumbre del cierre.

Una manera de simplificar el ajuste en altura de las rulinas con relación al mandril, es usar carretillas de guiadas de “doble guía”. En las mismas se realiza una canal que se ajusta a un talón o saliente que presenta la parte superior del mandril. Ver figura nº 61.

Figura nº 61: Rulina de doble guía

De esta manera, la rulina de 1ª operación que durante su trabajo tiene tendencia a elevarse, hará tope con la cara inferior del talón del mandril. La rulina de 2ª operación presenta el caso contrario

Rulina de 2ª operación:

El mismo procedimiento al descrito para la rulina de 1ª operación, se repite para la de 2ª operación. También el ajuste se realiza en la parte más alta de la leva de 2ª operación.

La altura con relación al filo superior del labio del mandril en este caso es de 0.005” (0.13 mm) Ver figura nº 60. En las cerradoras de envases de forma no redonda esta rulina debe ser regulada algo más alta que en los envases cilíndricos.

6º.- Verificar las presiones de cerrado de las rulinas y ajustes finales.

Terminado el ajuste de la primera operación, se puede hacer funcionar la máquina con latas y fondos, midiendo las dimensiones de esta operación y analizando sus secciones transversales. Si es correcta, el procedimiento se repite para las rulinas de segunda operación. En caso contrario hay que repasar de nuevo el ajuste de la presión de las rulinas. Debe verificarse así mismo la profundidad de cubeta resultante después del cierre.

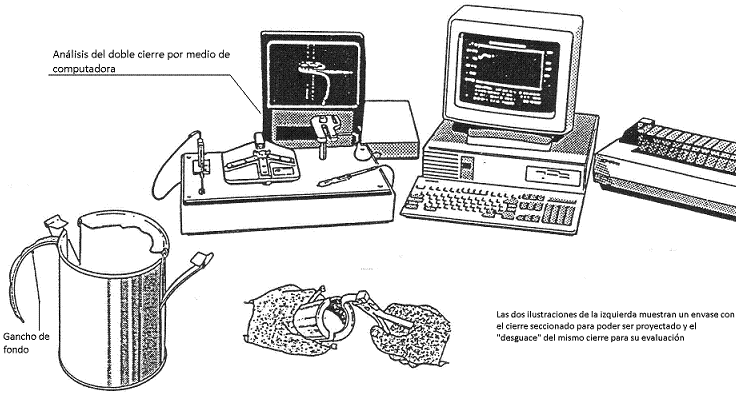

De esta manera el cierre está ya preparado para su evaluación, bien por el método de “desguace” o por proyección de su sección, como hemos comentado anteriormente. Ver figura nº 62.

Figura nº 62: Métodos de evaluación del cierre

7º.- Expulsores

Ya se trató este asunto en el apartado “Operación de cerrado” –“Piezas básicas del utillaje”

– Pinchando aquí puede acceder a la 4ª parte de este trabajo

Volver a Doble Cierre Mundo Latas

hola buenos dias. Me gusto mucho su articulo sobre dobles cierre. muy interesante e ilustrativo me gustaria si pudieran aclararme un poco sobre el cuadro de valores de cierre que tienen. hay unas formulas al final del cuadro que no he logrado comprender por ejemplo: MC = GF+LC+3 Espesores del Fondo.

los parametros base se refieren a espesores de envase (cuerpo) o tapa.

El valor de 1.1 exactamente por que motivo es tomado en las formulas de traslape y otros

cómo puedo saber cuando una rutina está desgastada o saber cuando perdió la vida útil sea rutina de primera o de segunda