Atendiendo varias peticiones, iniciamos con este artículo una serie de trabajos sobre las tapas de fácil apertura, del tipo apertura total, empleadas en las conservas de forma generalizada. En este primer trabajo se describe esa clase de tapas, así como se definen los materiales adecuados para su fabricación y las características de las mismas.

INTRODUCCIÓN

Este tipo de tapas tiene una historia relativamente reciente, muy posterior a la del envase de hojalata, aunque sus antecedentes se remontan bastantes años atrás, cuando se empezaron a usar sistemas que de alguna manera favorecían la apertura. A lo largo del tiempo fueron bastantes, entre los que se pueden enumerar los envases de apertura lateral por medio de lengüeta, las tapas de apertura “noruega”, los envases tipo “decollege”, los envases “box bande”, etc.

Casi todos –con excepción del “Box Bande”- tenían puntos en común:

– Abrirse con la ayuda de una pequeña llave.

– Disponer de una lengüeta para iniciar a apertura.

– Precisar de una zona debilitada por medio de incisiones, para el desgarre.

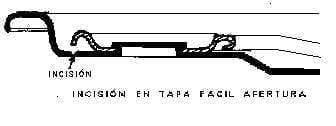

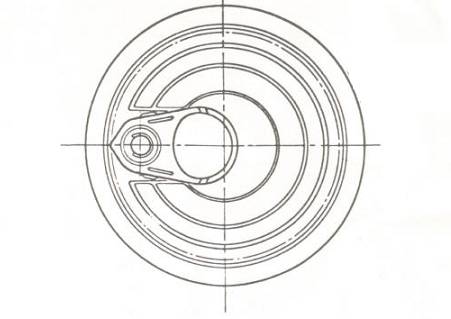

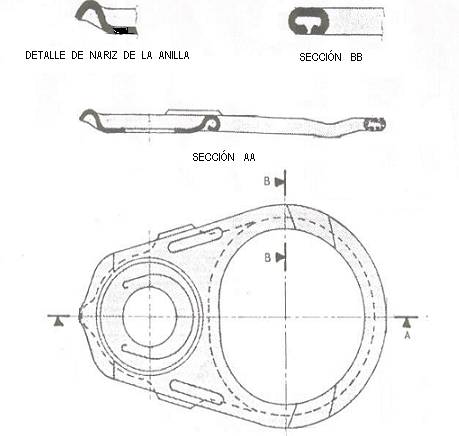

Estas nuevas tapas se diferencian bastante de aquellas, ya que en todos los casos eliminan el uso de un instrumento para la apertura. Aunque en cierto modo tienen mucho que ver con las anteriores, pues se basan en “una zona debilitada por medio de incisiones para el desgarre” de la tapa, que precisa de una anilla – antigua llave – para iniciar la operación. Ver figura nº 1.

Figura nº 1

En el año 1959, en Dayton – América del Norte- Ernie Fraze antiguo técnico de Alcoa, buen conocedor de las propiedades del aluminio y también experto en troquelaría, tenia listo el primer prototipo de tapas de fácil apertura Las primeras versiones industriales se presentan al principio de los años “sesenta” y se desarrollan rápidamente.

Aparecen dos modelos básicos, una de apertura parcial en forma de lengüeta – empleada para líquidos y bebidas – y otra de apertura total que permite desprender por completo la tapa – usada para alimentos sólidos. Esta ultima, inicialmente presentaba una incisión en forma de triple C, y una vez abierta tenía el aspecto de un rabo de cerdo, recibiendo de ahí el apelativo de tapa “rabo de cochino”. Estos diseños van mejorando con el tiempo y tomando otra configuración.

Varias empresas americanas ofrecieron en un breve plazo, utillajes y equipos adecuados para la fabricación de tapas de fácil apertura. Los utillajes exigían un diseño y precisión muy altos.

El material más usado en Estados Unidos, fue – y sigue siéndolo – aluminio, cosa lógica en un país donde la energía es barata. Europa, donde la energía es cara, pronto cambió a hojalata en el caso de apertura total. Esto supuso una reelaboración de equipos y utillajes, bastante complejo. Además, aplicó esta técnica a tapas de forma no redondas (rectangulares y ovales) para el mercado de pescado.

La tapa de fácil apertura fue ganando mercado de forma segura. Hoy día el 100% de las latas para bebidas usan estas tapas y así mismo un porcentaje muy elevado de envases para alimentos.

DESCRIPCIÓN

Centrándonos ya en las tapas de apertura total, las mismas se diferencian de una tapa convencional en:

– Una incisión situada en la periferia del panel central. Paralela a la cubeta, por tanto en forma de circunferencia en las tapas redondas, de una profundidad a aproximadamente 2/3 del espesor del material, y de un perfil triangular o trapezoidal. Próximo a ella y en el panel central se forma una burbuja por embutición del metal, que sirve como remache para fijación de la anilla. La forma del panel está condicionada por estas dos circunstancias –incisión y burbuja -, de manera que las proteja, y al mismo tiempo cumpla las propiedades que debe tener una tapa clásica. Ver figura nº 2

Figura nº 2

-Una anilla, fijada a la tapa por medio del remache conformado en el panel de la misma. Esta anilla presenta un extremo puntiagudo – llamado “nariz” –, que está posicionado exactamente encima de un punto de la incisión. La anilla, por medio de un corte en forma de herradura y que rodea el remache, puede bascular y clavar su “nariz” en la incisión, terminando de romper el metal en esta punto. Ver figura nº 3.

Figura nº 3

– Esta operación se realiza cuando la anilla está aproximadamente inclinada 45º. Cuando llega a la posición vertical – a 90º con relación al panel de la tapa – se tira de la anilla – para ello disponen de un orificio que permite pasar el dedo de la mano- y se produce el desgarro total del panel, separándolo de la tapa y así provocar la apertura del envase.

En cuanto a los otros elementos que forman la tapa: ala, rizo, compuesto, etc. se corresponden con los mismos elementos de una tapa clásica de idéntico tamaño y utilización.

CRITERIOS

Este tipo de tapas pueden utilizarse para todos alimentos procesados o no, en envases de 2 y 3 piezas. Tienen excelente aplicación en productos como leche, pescado, carne, alimentos preparados, legumbres, frutas y verduras, alimentos para animales…

Las tapas de fácil apertura son de metal (hojalata, TFS o aluminio) y, por su forma, pueden ser redondas, rectangulares u ovaladas. Tanto el panel como la anilla, están protegidos interna y externamente por barnices. Los usados por el exterior pueden ser incoloros o dorados.

Una buena tapa de fácil apertura, debe cumplir plenamente las necesidades de las compañías envasadoras y de los distribuidores y minoristas en cuanto a:

– Excelente apertura, con un esfuerzo razonable.

– Alto valor de presión de estallido.

– Elevado nivel de protección contra la corrosión.

– Elevado nivel de comportamiento contra el abuso y el manejo.

Está estadísticamente demostrado mediante encuestas en diferentes países, que el consumidor prefiere tapas con apertura por anilla, pues aportan una serie de ventajas como son:

– Más cómodas de usar que una lata normal, porque no requieren ningún útil para su apertura.

– Fáciles y rápidas de abrir.

– Ergonómicamente cómodas.

– Seguras de abrir y usar

– Buena protección contra implosiones/explosiones

– Diseño atractivo.

– Un envase más higiénico, porque no hay que introducir ningún útil en la lata, es decir un abrelatas.

– Envase fuerte de gran resistencia al abuso.

Una buena tapa de fácil apertura, puede contribuir a fomentar el conocimiento de una marca, y la preferencia y lealtad hacia ella.

PROTECCIÓN

Estas tapas requieren unos sistemas de barnices de buena calidad, tanto en su interior como en su exterior.

Interiormente, es necesario aplicar un sistema de barnices suficientemente seguro, para garantizar que una vez terminada la tapa, no presenta porosidad localizada bajo el remache, ni por debajo de la zona de incisión. La zona del remache esta sometida a un fuerte estiramiento, necesario para generar el material suficiente para la formación del mismo, y posteriormente a un enérgico impacto para la fijación de la anilla. La zona de la incisión sufre el golpe del punzón de incisión contra el yunque. Ambas operaciones someten al barniz interior a unas duras condiciones.

El sistema interior puede ser de tonalidad dorada o blanca. Siempre está formado por al menos la aplicación de dos barnices diferentes y complementarios entre sí. Unos sistemas adecuados pueden ser:

-Tonalidad dorada interior:

– Opción a): Triple pase de barniz poliéster, los dos primeros pases en versión dorado y el último incoloro, con una carga total del orden de 22 grs/m2.

– Opción b): Un primer pase de barniz epoxi-fenólico dorado con baja carga y un segundo pase de organosol dorado, con una carga total de unos 25 grs/m2.

-Tonalidad blanco interior

– Opción a) Triple capa de barniz poliéster, las dos primeras en versión blanco y la tercera en incoloro, con una carga total de unos 24 grs/m2.

– Opción b) Doble capa de organosol pigmentado con una carga total de 30 grs/m2

Es aconsejable verificar la porosidad interior con la prueba de cadmio.

Exteriormente la situación es aun mas dura, ya que se produce una rotura efectiva del sistema de barnices, al realizar la incisión por la cara externa. Si bien en este caso posteriormente, al menos las zonas mas afectadas serán “reparadas” por medio de un rebarnizado.

El sistema exterior de barnices puede presentar mas variedad de posibilidades, ya que la tapa exteriormente puede ir solo barnizada (incolora o dorada) o litografiada sobre metal o sobre un esmalte blanco

Unos sistemas de referencia pueden ser:

-Tapa dorada exterior: Un barniz de enganche epoxi-urea a baja carga, seguido de un epoxi fenólico dorado, con una carga total de unos 8 grs/m2

-Tapa incolora exterior: Un barniz de enganche epoxi-urea a baja carga, seguido de un epoxi modificado incoloro, con una carga total de unos 8 grs/m2.

-Tapa con impresión sobre metal: Un barniz de enganche igual a los casos anteriores y un barniz final de acabado (sobre la litografía) acrílico.

-Tapa con impresión sobre esmalte blanco: Un barniz de enganche igual a los casos anteriores, seguido de un esmalte blanco acrílico, y después de la impresión uno de acabado también acrílico.

Los paquetes de material que ya hayan sido barnizados y que estén a la espera de entrar en la fase de fabricación de las tapas, deben ser protegidos del polvo, ya que la delicadeza de los utillajes de fabricación de estas tapas, exigen un alto grado de limpieza.

DISEÑO DEL PANEL

El diseño del panel ha evolucionado a partir de una serie de desarrollos técnicos orientados a la consecución de una tapa de comportamiento adecuado. Un panel bien diseñado:

-permite una buena formación del remache de fijación de la anilla.

-suprime los pliegues y favorece la suavidad de rotura del panel.

-reduce la presencia de “picos” incipientes.

-limita el efecto “esponjoso” alrededor del remache y mejora el aspecto general del componente.

Un panel con gradientes suaves en forma de “C”, es el que ha dado satisfacción en todos los aspectos anteriormente enumerados. Ver figura nº 4. En los primeros tiempos de uso de la tapa de fácil apertura, era común imprimir en el panel las instrucciones de apertura, con dibujos ilustrativos de las diferentes fases. Aunque esta practica sigue siendo aconsejable, hoy día con el empleo generalizado de este tipo de tapas no es necesario seguir este criterio, ya que el consumidor medio ha aprendido a utilizar correctamente las mismas.

Figura nº 4

La parte mas critica de una tapa de fácil apertura es la incisión, a través de la cual se produce el desgarre del panel central. Un buen diseño de la misma facilitará el esfuerzo a realizar para desprender este panel. También es muy importante la protección o “reparación” que se aplique para evitar la corrosión de la incisión. De ahí que estos dos factores, a) ejecución de la incisión y b) protección de la misma, son los que más valor añadido le aportan, y por tanto son los secretos mejor guardados por los fabricantes

Una incisión bien diseñada y controlada debe permitir abrir la tapa. con la ayuda de la anilla, ejerciendo esfuerzos moderados. Como referencia podemos indicar los siguientes valores:

– ESFUERZO DE PERFORACIÓN: Es el esfuerzo necesario para clavar la nariz de la anilla en la incisión, y perforar la tapa en ese punto. Su valor debe de ser de 3 daN (deca Newton) máximo, medida tomada a 45º de inclinación de la anilla.

– ESFUERZO DE DESGARRO. Fuerza necesaria para desprender el panel. Medida con la anilla a 90º:

- Tapas diámetro 65 – 73 4 .5 daN +/- 1.5 daN

- Tapas diámetro 83 – 99 5 daN +/- 1.5 daN

- Rectangulares 5.5 daN +/- 1.5 daN

- Ovaladas 5.5 daN +/- 1.5 daN

– ESPESOR RESIDUAL. Grueso de metal que queda debajo de la incisión: 75 micras (milésimas de milímetro) en su límite inferior. Valor tomado con galga “Federal”, con barniz interior tipo organosol aplicado y sin barniz de reparación. La variación máxima de espesor residual a lo largo de la incisión debería de no sobrepasar las 15 micras, es decir no superar en ningún punto las 90 micras.

Existen diferentes tipos de incisión, las más comunes son las que usan un punzón de incisión de perfil:

– trapezoidal

– en forma en V, en ángulo vivo y simétrico de 70º

Estas segundas dan mejor resultado.

El yunque, sobre el que golpea el punzón de incisión, tiene forma toroidal de 0.5 mm de radio en el caso de tapas redonda, ver figura nº 5, y biselado en tapas de forma no redonda, ya que la forma toroidal es compleja de realizar en contornos no redondos. Ver figura nº 6.

Figura nº 6

Para proteger la incisión contra el maltrato se debe dotar al panel de un cordón periférico invertido de protección, situado entre la incisión y la pared de la cubeta. Ver figura nº 2 mas arriba.

La secuencia aconsejable de fabricación en las diferentes estaciones de la prensa de producción de la tapa es:

Tapas redondas: 1º Panel.- 2º Incisión

Tapas no redondos: 1º Prepanel.- 2º Incisión.- 3º Panel

Si la tapa se fabrica en hojalata, una especificación de referencia del material es la siguiente:

– Acero base: Sin inclusiones

– Colada continua

– Calmado al aluminio

– Recocido continuo (CA)

– Temple: T67

– Espesor: 0.21 o superior, en función del diámetro a fabricar.

– Acabado superficial: Piedra

– Pasivación: 311

– Estañado: Diferencial 5.6/2.8

– Limite elástico: 420 – 480 MPa (mega pascales) (en sentido longitudinal)

– Alargamiento residual mínimo: 15%

Si la tapa se realiza en TFS, el acero base puede ser el mismo.

ANILLA

Una buena anilla debe reunir una serie de propiedades como:

– Orificio grande para permitir el paso del dedo.

– Robustez para aguantar el esfuerzo de desgarre sin deformarse sensiblemente.

– No presentar bordes cortantes.

– Aspecto limpio

– Bien “reparada” para evitar oxidaciones.

La anilla debe estar firmemente fijada, de manera que no se produzca la rotación de la misma en el remache. Debe de resistir como mínimo un esfuerzo de 12 daN sin desprenderse del remache.

Las especificaciones del material adecuado para el caso de hojalata serian:

Acero base:

– Tipo: Colada continúa

– Temple: T65

– Recocido continuo (CA)

– Espesor: 0.36 mm

Recubrimiento:

Hojalata

– Pasivación: 311

– Estañado: 2.8/2.8

– Acabado: Piedra

– Aspecto : Brillante

La anilla también se puede hacer en material zincado o en TFS con las mismas caracteristicaza del acero base.

PROTECCIÓN CONTRA LA CORROSIÓN

Como ya hemos apuntado la protección o “reparación” de la tapa es fundamental, ya que cuando se transforma el esbozo o concha inicial, convirtiéndolo en la tapa propiamente dicha, añadiéndole la incisión de apertura y el remache de fijación de la anilla, se producen una serie de daños en los barnices previamente aplicados en plano.

Exteriormente hay que “reparar”, aplicándole un nuevo barniz una vez la tapa terminada. Hay diversos procedimientos para realizar esta operación como son:

– Inyección de barniz pulverizado por boquilla, en toda la superficie exterior de la tapa. Ver figura nº 7

– Inyección de barniz pulverizado solo en la zona de la incisión y remache por medio de boquilla montada sobre un cabezal rotativo.

– Aplicación de barniz por electroforesis.

En todos los casos se requiere un posterior horneado de la tapa para la polimerización adecuada del barniz. Se requiere una comprobación de la reparación por medio de la prueba del sulfato del cobre (CuSO4).

En el caso de “reparación” por pulverización se emplean barnices de dos componentes, incoloros, que se mezclan justo antes de ser usados. La proporción de cada componente varía en función del fabricante de los mismos. La temperatura de horneado y el tiempo de paso por el horno también dependen del tipo de barniz usado, pero es al menos de 120 ºC y varios minutos.

Hay algunas aplicaciones de tapas de fácil apertura, como son las usadas para productos que no lleven proceso – frutos secos, galletas,…- o muy poco agresivos, que puede prescindirse de la “reparación” de la tapa, para abaratar el producto. En este caso es necesario lubricar ligeramente la zona del remache y la incisión, con un aceite sanitario. Esta lubricación se realiza por medio de una atomización del mismo por boquilla. Así se previene de un ataque ambiental que podría provocar oxidación en los puntos donde hay acero expuesto.

Por el contrario algunos fabricantes, para garantizar mejor la protección de la tapa, “reparan” tanto por el exterior como el interior de la misma.

DETALLES PARA MEJORAR LA APERTURA

Describimos algunos detalles que pueden incorporar las tapas para facilitar su empleo.

- A) Protuberancias para ayuda de paso del dedo

Son dos zonas elevadas en forma de protuberancia colocadas en el panel de la tapa, justo bajo el extremo de la anilla, de una altura aproximada de 0.7 mm. Permiten elevar ligeramente ésta y, en consecuencia dejar un pequeño espacio entre la anilla y el panel. Ello facilita el paso de la uña y de la punta del dedo para iniciar la apertura. Ver figura nº 8

- B) Rebaje para el paso del dedo

Consiste en hacer un rebaje en forma de grada en la parte central del panel que coincide debajo del extremo de la anilla. Permite dejar espacio entre esta y el panel, facilitando el paso de la punta del dedo bajo la anilla. Ver figura nº 8

A y B son dos soluciones que buscan ambas el mismo efecto, se puede optar por una de ellas o por ambas conjuntamente.

- C) Curvado del extremo de la anilla

Se trata de elevar el extremo de la anilla hacia arriba, curvándolo ligeramente. Así se logra obtener mas espacio entre ella y el panel central. Ello también redunda en facilitar el paso del dedo bajo la anilla. Ver figura nº 9

Esta solución es la más eficaz de las tres enumeradas, pero es la menos usada pues tiene el grave inconveniente de poder provocar enganches de anillas en el proceso de esterilización en las conserveras. Sobre todo en el llenado de productos semisólidos, que tengan un algo coeficiente de dilatación, como son los alimentos para animales o cárnicos. En estos casos la tapa se abomba, y la anilla con su extremo elevado emerge por encima del nivel del cierre, produciendo enganches y aperturas de tapas.

Es frecuente usar anillas con el extremo inclinado hacia abajo – hacia la superficie del panel central – precisamente para eliminar este riesgo de enganche de anillas. Ver figura nº 8.

DETALLES DE SEGURIDAD

Tramos de incisión trapezoidal en las incisiones en ”V”

Zona a lo largo de la incisión, de una longitud y en una posición definida, como es en el lado de la nariz de la anilla (punto 1) – ver figura nº 10- o/y en el opuesto (punto 2), en la que se deja un mayor espesor residual en la incisión, es decir la incisión es un poco menos profunda. Por consiguiente esta zona específica es menos proclive al desgarro. Esto se consigue, en el caso de un punzón en “V”, matando ligeramente – unos 0.05 mm – el filo contante en las zonas a actuar, presentando por tanto la incisión una sección trapezoidal en estos tramos.

Con esto se consigue un doble objetivo: Evitar implosiones/explosiones en la apertura.

En el caso del punto 1: Permitir el equilibrio de la presión interior y de la exterior en el punto de perforación, que puede derivar en explosión/implosión de la tapa, cuando la diferencia es levada. Se realiza por medio de dos puntos separados unos 15 mm. y de una longitud de 1.5 mm cada uno.

En el caso del punto 2: Retener la tapa en el caso de que salte, debido a una intensa presión interior (estallido). En este caso la reducción de la incisión se hará en un tramo de unos 15 mm.

De estas dos opciones, se emplea más la segunda, aunque se pueden usar las dos conjuntamente o indistintamente.

Se pueden utilizar tapas de aluminio con envases metalicos