RESUMEN

Principios básicos de la soldadura eléctrica por puntos en la industria metalgrafica y criterios para una buena formación del punto de soldadura.

Este trabajo compendia y complementa al ya publicado en esta página Web bajo el titulo:

DEFINICIÓN

En los envases metálicos soldados por medio de soldadura eléctrica, se obtiene el punto de soldadura entre las dos partes metálicas a unir, sin ninguna aportación exterior, basta el paso de una corriente intensa a través de estas piezas metálicas, en el área considera a adherir.

El calor necesario para la soldadura se produce por la resistencia que opone el material al paso de esta corriente en el punto a soldar.

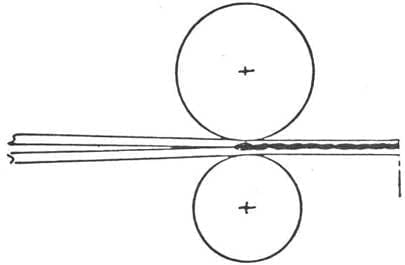

Se consigue una línea continua de soldadura por medio de una sucesión de puntos que se producen entre las dos piezas metálicas a unir, sometidas a la presión de dos electrodos circulares, por los que circula la corriente eléctrica, animados de un movimiento de giro en sentido inverso. Ver dibujo nº 1:

Figura nº : Formación de una línea continua de soldadura

PRINCIPIOS BÁSICOS

A.- Noción de corriente eléctrica: Ley de Ohm

La intensidad de corriente, medida en amperios, en todo circuito eléctrico, es igual a la tensión, medida en voltios, en las bornes del circuito, dividida por la resistencia, en ohmios, de dicho circuito:

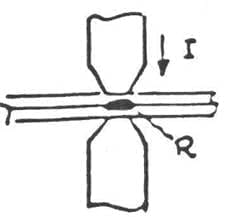

I = V / R

Ver figura nº 2:

Figura nº 2: Esquema de un punto de soldadura

B.- Noción del calor: Ley de Joule

La cantidad de calor producida en un conductor por el paso de una corriente eléctrica depende de:

– la intensidad de corriente I

– la resistencia del conductor R

– del tiempo que circula la corriente t

todo ello ligado por la expresión:

W = 0.24 R I t

C.- Resistencias en el equipo de soldadura

En el circuito de soldadura concurren las siguientes resistencias:

– R1 = Resistencia entre la roldana superior e hilo de cobre

– Re = Resistencia entre hilo y metal

– Ri = Resistencia interna del metal (1ª zona)

– Rc = Resistencia de contacto (interfases)

– R´i = Resistencia interna del metal (2ª zona)

– R´e = Resistencia metal/hilo de cobre

– R2 = Resistencia hilo/roldana inferior

Ver figura nº 3:

Figura nº 3: Resistencias en el circuito de soldadura

Las resistencias Re, Rc y R´e, son variables en función de:

– la presión de soldadura entre los electrodos (roldanas)

– el estado de la superficie de los metales

– la forma y dimensiones de los electrodos

– el material de los electrodos

– el estado de superficie de los electrodos.

Las resistencias R1, Re, R´e y R2, son resistencias parásitas, y producen las siguientes perdidas de energía:

Wp = W1 + We + W´e + W2

Las resistencias Ri, Rc y R´i son resistencias eficaces para la formación del punto de soldadura y provocan la energía:

We = Wi + Wc + W´i

Observaciones:

a.- Las energías W1 y W2 aumentan en función de la suciedad y de la deformación de las gargantas de las roldanas de soldadura.

b.- We y W´e calientan la superficie de metal y contribuyen a la oxidación de la soldadura. La cantidad de oxidación generada es función del tiempo y de la temperatura.

D.- Balance energético

La energía consumida es: Q = We + Wp

La cantidad de calor necesaria para alcanzar la temperatura de soldadura es función de:

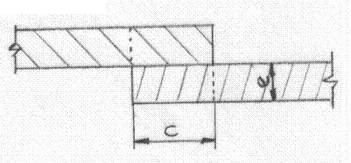

– el volumen de metal. Ver figura nº 4. Este volumen es:

V = 2e x c x vs. Siendo vs la velocidad de soldadura.

– el calor específico del metal

– las pérdidas de calor.

Estas perdidas de calor son:

– Por conducción en el electrodo, en función de:

o La superficie del electrodo

o El contacto entre metal y electrodo

o Tiempo

– Por conducción en el metal soldado, en función de:

o La conductividad térmica.

o El espesor de metal

– Por radiación

– Por refrigeración del agua fría de las roldanas.

E.-Funciones principales de la presión de soldadura:

1.- Mantiene en contacto los materiales a soldar

2.- Impide la llegada de aire a la zona de soldadura

3.- Obliga a la corriente eléctrica a pasar entre las superficies en contacto

4.- Mantiene una resistencia de contacto de aire constante

5.- Provoca una deformación de los cristales del metal, por forja

6.- Impide la formación de bolsas y porosidades en la zona soldada

7.- Asegura la recristalización del metal soldado, al enfriarse

8.- Impide las expulsiones de metal fundido, durante la soldadura

9.- Permite el arrastre de la roldana en rotación

Conclusión:

El circuito de soldadura ideal debe de concebirse de forma que:

– Las perdidas de energía – Wp – sean mínimas

– La cantidad de oxidación generada sea minima

– La energía eficaz – We – sea máxima

– La estructura obtenida sea homogénea

CARACTERÍSTICAS DEL METAL

Los materiales empleados en envases soldados eléctricamente están hechos a partir de aceros de bajo contenido de carbono. Su contenido en C es < al 0.5 % y < al 1% en otros elementos.

La influencia de los distintos elementos que entran con el hierro para formar el acero ocasionan diferentes efectos como:

Carbono: La dureza de la superficie del acero tiende a aumentar con el contenido en carbono. No tiene efecto significativo sobre la soldadura para C < 0.2 %.

Manganeso: Incrementa la dureza y la resistencia a la rotura. Si Mn > 0.6 %, en presencia de un contenido elevado de carbono, la soldadura es frágil. Si Mn < 0.3 %, se produce porosidad y la soldadura se vuelve frágil. Por tanto el Mn debe estar en un % comprendido entre ambos valores limite.

Azufre: Su presencia debe ser de 0.035 % si es posible, y jamás superar el 0.05 %, pues produciría riesgo de provocar debilidades en la estructura de la soldadura, en especial si el carbono tiende aumentar.

Silicio: De 0.01 % a 0.10 % mejora la soldabilidad.

Fósforo: Es una impureza que debe presentarse en la menor cantidad posible. No tiene que superar el 0.04 %. Vuelve frágil la soldadura, es causa de fracturas, reduce la resistencia al choque y a la fatiga.

Influencia de los recubrimientos superficiales:

Estaño: El estaño superficial de la hojalata hace bajar la resistencia en la interfase, por lo que es preciso aumentar la corriente de soldadura en función del contenido de estaño superficial, es decir de su recubrimiento. Otro aspecto es que a mayor contenido de estaño, es mayor la contaminación superficial de los electrodos.

Cromo: Los tratamientos a base de cromo y oxido de cromo se oponen al paso de la corriente y no son adecuados para la soldadura eléctrica.

FORMACIÓN DEL PUNTO DE SOLDADURA

A.- Variación de las resistencias de contacto (Re, Rc y R´e)

1º.- Función de la presión:

– Si se aumenta la presión de soldadura, se provoca:

o Una disminución de las resistencias parásitas Re y R´e

o Una disminución de la resistencia de la interfase Rc

Ver figura nº 5:

– Esta disminución es función de:

o La naturaleza de la superficie

o La dureza de los materiales

o Su conductividad.

2º.- Función de la temperatura:

– Bajo el efecto de la temperatura T, hay un reblandecimiento de las asperezas de la superficie, una disminución de Rc (resistencia de contacto) y un aumento de Ri (resistencia interna del metal)

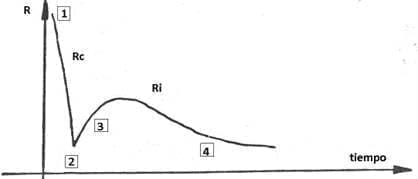

Ver figura nº 6:

3º.- Evolución durante el curso de la soldadura:

– 1) Durante el inicio de la soldadura, la energía consumida más importante está provocada por la resistencia Rc.

– 2) Rc va disminuyendo hacia 0, antes del punto de fusión

– 3) Ri va aumentando hasta el punto de fusión

– 4) Después Ri disminuye cuando aumenta el volumen del punto

En el grafico nº 7 se representa la evolución de R total por la acción de Rc y Ri durante la soldadura del punto.

Figura nº 7: Variación de las resistencias en función del tiempo de soldadura

Rc actúa como catalizador al iniciarse el proceso de soldadura y permite aumentar Ri.

Re y R´e (resistencia entre metal/hilo de cobre) son origen de energías perdidas, cuyo valor es débil pero que no varía durante la soldadura, siempre que el electrodo sea un buen conductor y esté refrigerado suficientemente.

B.- Intensidad de la corriente de soldadura – tiempo de soldadura:

Para que los fenómenos descritos en el punto A redesarrollen bien, se precisa:

– Una intensidad I elevada

– Un tiempo de soldadura Ts, breve.

Recordemos que según la ley Joule (W = 0.24 R I t) la energía consumida W es función de la intensidad I de la corriente y del tiempo de soldadura t, a igualdad de resistencia R. Por tanto un mismo valor de W se puede conseguir con:

– I debil x t largo

– I fuerte x t corto

Si elegimos la opción de I débil, ocurre:

– Se eleva la temperatura del conjunto del metal pero sin alcanzar la fusión.

– Se incrementan las pérdidas

– Se deterioran los electrodos

En todos los casos, el balance térmico será tanto más elevado, cuanto:

– I fuete, en aumento

– T débil, en disminución

Se admite que el tiempo de soldadura es inversamente proporcional al cuadrado de la corriente.

El diagrama de la energía de soldadura (W) en función de la intensidad (I) y el tiempo (t), queda reflejado en el grafico nº 8 siguiente:

En el cual podemos definir las diferentes zonas como:

– Zona A = Zona de pegado del metal

– Zona B = Zona de soldadura del metal

– Zona C = Zona de proyecciones externas al punto del metal

Forma practica de ajustar una soldadora para un metal y presión de soldadura dadas:

– Se debe construir el diagrama de soldadura, buscando:

o El límite de pegado

o El límite de proyección

Todo ello para una determinada toma del transformador. A continuación se hace la misma operación para la toma inmediatamente superior e inferior.

Se obtienen así tres zonas de soldadura, de ellas elegiremos la más grande, regulando para ello la máquina al 50 % de esta.

C.- Influencia de las dimensiones del punto de soldadura

Los factores que inciden sobre las dimensiones del punto de soldadura son:

– El espesor del metal

– El valor del solapamiento de los bordes, que designamos por C

– La longitud del punto de soldadura L, que es función de la velocidad de soldadura vs.

Las condiciones más favorables se dan cuando L/C = 1. En un punto así, el calor de la soldadura queda correctamente distribuido y se obtiene una cadena puntos uniformemente calientes.

Si L/C = 2, las condiciones no son tan favorables, pues en este punto el calor de la soldadura está mal repartido, y se podría obtener una sucesión alternativa de puntos calientes y puntos pegados (fríos). Ver grafico nº 9

Figura nº 9: Diagramas de puntos de soldadura

METALURGIA DE LA SOLDADORA POR PUNTOS

1º.- Periodo de calentamiento:

– El paso de la corriente da lugar a un calentamiento localizado, que llega a la fusión del material correspondiente a las dos piezas

– Durante el calentamiento, se dilata la lenteja de material, entendiendo como lenteja la zona de material fundido, que presenta esta forma.

– Se precisa un esfuerzo de compresión elevado para neutralizar el esfuerzo de empuje del metal en fusión.

– Si el esfuerzo de compresión es demasiado débil, el metal escapa en forma de proyecciones.

– De ahí resultan importantes defectos internos (oquedades, poros…) en la soldadura.

2º.- Estado térmico del punto, al cortar la corriente de soldadura:

– Zona A = Metal en fusión

– Zona B = Metal pastoso

– Zona C = Temperatura crítica

– Zona D = Inferior a la temperatura crítica

– Zona E = Temperatura ambiente

Ver dibujo nº 10:

Figura nº 10: Estado térmico del punto de soldadura

– El gradiente de temperatura va desde 1.500º C a la temperatura ambiente en pocos milímetros.

– El corte de la corriente de soldadura marca el comienzo del enfriamiento.

3º.- Fase de enfriamiento:

– El núcleo del metal fundido se encuentra en el seno de una masa enfriante importante, constituida por:

o Las piezas soldadas

o Los electrodos, que van refrigerados

– Los intercambios térmicos son rápidos

– La cristalización se efectúa convergiendo hacia el centro del punto:

o Zona D = No hay cambio de estructura

o Zona C = Se afina el grano

o Zona B = Estructura fina

o Zona A = Estructura fina

En el caso en que no se efectúe correctamente el enfriamiento bajo la presión de soldadura, puede llegar a producirse la formación de sopladuras. La contracción térmica puede dar lugar también a tensiones internas en determinados puntos.

EXAMEN DEL CIRCUITO DE SOLDADURA

1º.- Problemas planteados por la soldadura

– Geometría de la soldadura interior.

La soldadura interior es siempre irregular, y presenta ondas, metal fundido, aristas vivas, todo lo cual va en perjuicio de una buena protección por medio del barniz de recubrimiento.

– Homogeneidad del metal soldado

o Un aumento de la velocidad de soldadura ó

o Una reducción del valor de solapamiento de la costura a igualdad de velocidad

produce debilidades en la soldadura, que se materializan por rupturas de la soldadura interior

2º.- Descripción del circuito de soldadura

Consideremos el circuito de soldadura normal, que comprende principalmente:

– La roldana superior (diámetro grande)

– La roldana inferior (diámetro pequeño)

– El transformador de soldadura

Este circuito se caracteriza por el hecho que las dos roldanas son de distinto diámetro, por lo que las superficies de contacto son distintas, lo que implica:

1º.- R2 < R6 y por tanto W6 > W2

Esto significa que la soldadura es más caliente en el interior que en el exterior.

2º.- Además, los puntos ya formados mantienen una cierta temperatura mas elevada en la parte ya realizada de la unión solapada, que en la parte posterior aun sin realizar que estará más fría.

3º.- Dado que el hilo permanece durante más tiempo en contacto con el electrodo exterior, se refrigerará más rápidamente la soldadura externa.

Se puede decir por tanto que la distribución de temperatura es asimétrica, disminuyendo desde:

– El interior al exterior

– La parte delantera a la posterior

Un examen muestra que el punto por la cara interna de la soldadura se caracteriza por los tres elementos siguientes:

– a) La huella del punto

– b) La arista del borde de la chapa

– c) El festón de metal fundido, empujado fuera de la soldadura.

Veer figura nº 11.

Figura nº 11: Elementos de la cara interna de la soldadura

3º.- Consecuencias:

Un corte transversal de la soldadura muestra que el punto de soldadura forma una cresta hacia delante (parte más caliente), dado que:

1º.-La deficiente distribución de temperatura tiene como consecuencia dejar metal en estado pastoso entre dos puntos consecutivos de la soldadura, este metal es recalcado por la roldana en el instante en que se imprime a la soldadura el impulso siguiente.

2º.- Este metal que es empujado, no queda sometido a la presión de forja, ni es enfriado por la roldana, por lo que hay riesgo de falta de homogeneidad en la soldadura.

3º.- Si las condiciones de soldadura son tales que es desfavorable la relación L/C:

– Se crean puntos pegados entre los puntos más calientes.

– Se incremente la deficiente distribución de energía.

En consecuencia, el metal en estado pastoso es recalcado por la roldana creando un punto pegado pero no soldado.

4º.- La dilatación del metal provocada por el calentamiento, no se puede producir en sentido vertical, haciéndose horizontalmente en la zona donde se forma la cresta. Por tanto, después del enfriamiento se crea una contracción y una zona de tensión en la región de la soldadura que presenta riesgo de fragilidad.

Figura nº 12: Tensiones en la soldadura después del enfriamiento

0 Comments