(AGRAFADO ИЛИ ENGARGOLADO)

РЕЗЮМЕ

Опишите, из чего она состоит, как это делается и какими средствами с помощью ручной или автоматической процедуры.

ПРИМЕЧАНИЕ

Настоящая работа имеет большую ценность как историческая хроника, чем как технический отчет. Использование аграфадо в металлографической промышленности почти забыто. Он остается лишь маргинальной техникой для некоторых аппликаций, таких как декоративная упаковка, но его расцвет пришелся на середину двадцатого века. Поэтому этот документ предназначен для тех, кто хочет узнать больше о том, как производилась упаковка более 50 лет назад.

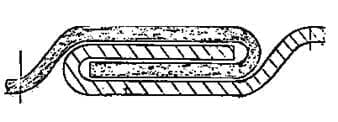

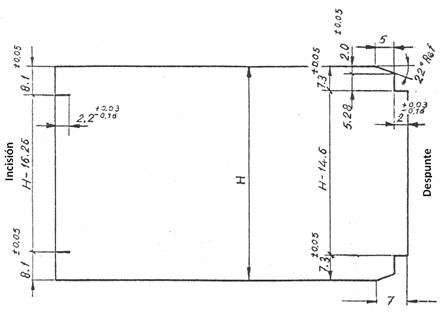

Говорят, что соединение между стальными листами производится путем обжима или заклепки, когда на концах, которые нужно соединить, крючки формируются путем складывания металла, эти крючки находятся в противоположном положении, чтобы их можно было скрестить, затем они соединяются и заклепкиваются или раздавливаются, в результате чего получается прочное и долговечное соединение. На рисунке 1 показан участок стыка аграфады.

Способ сборки боковых швов металлических кузовов контейнеров при помощи аграфадо или обжимки датируется серединой 19 века. Сначала это была полностью ручная работа, делая каждый из этапов, которые мы объясним позже полностью вручную, но вскоре начали механизировать процесс.

Таким образом, изначально плоский корпус для аграфара был изогнут путем прохождения шаблона через роликовую систему или прокатный станок. В 1861 году Пелье во Франции получил патент на машину — обжимную машину, которая могла подготавливать концы к соединению, складывать их и формировать крюки, которые после соединения и затягивания снаружи были сварены.

В последующие десятилетия появились специфические машины с определенной степенью сложности. Например, в 1883 году чикагская компания Norton Brothers Company изобрела полуавтоматическое кузовное производство, которое выполняло шитье agrafado, со встроенным сварочным аппаратом с боковым швом, достигая производительности 40 кузовов/минута. Менее чем за десять лет это оборудование было модернизировано и уже было способно производить более 100 кузовов/мин. обжимных и сварных кузовов. Фирма Norton Brothers была создана в 1868 году в Толедо (штат Огайо), первоначально это был овощной консервный завод, который производил свои собственные контейнеры, хотя позже он был посвящен только последним.

Способ пошива контейнера аграфадо остался в силе более 125 лет, но с десятилетия «70-х годов» двадцатого века его использование сократилось в обобщенном виде, чтобы запретить, по медицинским соображениям, использование жесть-свинцового припоя, в качестве фиксирующего элемента приклеивания. Это означало, что этот тип связи не может быть использован для упаковки продуктов питания. По этой причине сегодня его применение маргинально, только для необрабатываемых банок и банок, которые прибегают к термопластичному клею для достижения определенной водонепроницаемости.

ТИПЫ

Существуют определённые варианты изготовления аграфадо не только по размеру крючков, которые обычно имеют ширину от 2 до 3 мм, но и по расположению тех же крючков. Их можно разделить на три группы.

1º.-Главное написание:

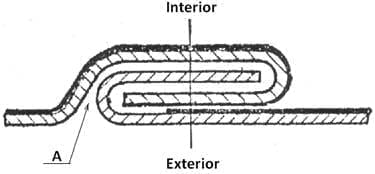

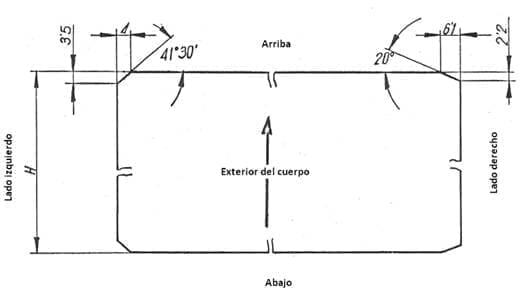

Первая форма — та, которая показана на рисунке 2, в этом случае внешний крюк находится на одном уровне с внешней стенкой корпуса, т.е. не имеет рельефа, с другой стороны, внутренний крюк имеет шаг в начале. Этот тип шва имеет следующие характеристики:

— Визуально это очень эстетично, так как снаружи у него гладкая поверхность.

— Существует определенная опасность отцепления от крюка из-за ударов, так как внешний крюк не имеет стопора для предотвращения его соскальзывания, в то время как внутренний крюк имеет, так как ступенька на внутреннем крюке уменьшает возможность его соскальзывания.

— По этой причине данный вид обжима должен быть подтвержден с помощью сварного шва. Наносится снаружи и осаждается в канавке соединения. Используется оловянный сплав — в переменном процентном соотношении от 2 до 33% олова — который проникает через точку A — см. рисунок nº 2 — и распространяется по капиллярности внутри аграфадо.

Рисунок № 2: Гладкие граффити.

В настоящее время она используется редко, хотя раньше она была наиболее распространенной, так как использовалась для контейнеров, подвергающихся термической обработке, в основном все консервы.

2º.- усиленный Арафадо

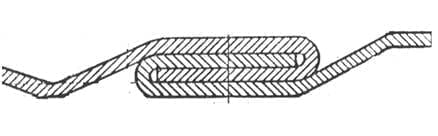

В этом типе оба крюка в начале имеют ступеньку или фаску, которые усиливают друг друга и не позволяют им отцепиться в определенной степени. Пример показан на рисунке 3.

Эстетически он менее благоприятен, чем предыдущий тип, но в полностью литографированных контейнерах почти незаметен, если они не круглые, а шов выполнен так, чтобы совпадать с углом банки.

Рисунок 3: Усиленные граффити

Эта конструкция используется для бессварных контейнеров, но с добавлением термопластичного цемента для обеспечения их водонепроницаемости. В дополнение к водонепроницаемости, этот цемент помогает держать крюки приклеенными. Поэтому их нельзя использовать в консервировании. Если он имеет широкую область применения в банках для растительных масел, минералов, жиров, красок …

3º.- Аграфадо переутомлен

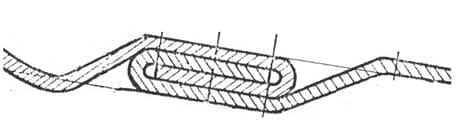

Это разновидность предыдущего случая, в котором ступени выше, чем толщина обжима. См. рис. 4. Это обеспечивает превосходную механическую безопасность. Он имеет основное применение в швах без каких-либо уплотнительных элементов, т.е. без сварки или цемента, а также в сложных формах контейнеров, создающих большее напряжение на шве, например, в прямоугольных контейнерах с углами малого радиуса.

Рисунок № 4: Чрезмерно усиленный скрайбинг

ФАЗЫ

Формирование бокового шва аграфады в металлическом контейнере подразумевает следующую последовательность операций или фаз:

— A: Разрезание листа — сырья — на куски, подходящие для геометрического развития корпуса контейнера плюс дополнительная секция, необходимая для формирования крючков. Это дополнение называется «потерей на обжим» и варьируется в зависимости от ширины крючков от 5 до 10 мм.

— В: Подготовка углов. Для того, чтобы концы шва не были слишком толстыми и не препятствовали надлежащему закрытию дна в этой области, часть материала удаляется по углам. Если края шва имели четыре толщины, крюк на дне будет деформирован и тонким на замыкании, что приведет к утечке в этой области. Поэтому в этих точках необходимо удалить определенное количество листового металла так, чтобы было только две толщины. Эта операция называется «затупление», при котором изменяется форма и количество материала, вырезаемого в углах в зависимости от типа выполняемого аграфадо. Многое упрощает, есть два типа притупления:

o I.- Для гладкого и сварного аграфадо: Соответствующей обрезкой является обрезка, указанная на рисунке nº 5. Это верно для потери на обжим 6,4 мм. Для других потерь конструкция аналогична, но имеет слегка отличающиеся размеры.

Рисунок № 5: Обрезка и разрез для плоских и сварных аграфадо

С левой стороны не производится обрезка, но делается два разреза параллельно основанию, что приводит к наложению — не обжимных — участков на концы шва. Объясним позже.

o II.- Для армированного или чрезмерно армированного графадо, с термопластичным цементом или без него: В этом варианте притупление выполняется в четырех углах. хотя и различной формы с каждой стороны. На чертеже № 6 показан конкретный случай такого типа, при потере обжима 7,6 мм.

Рисунок № 6: притупление для армированного графадо и бетона

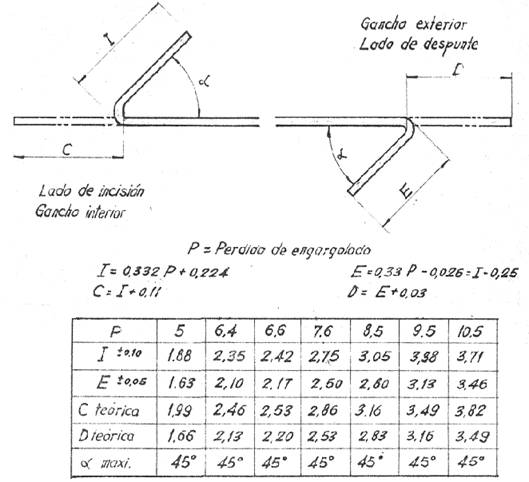

— C: Формирование крючков: Следующая ступень состоит в формировании крючков аграфадо, основанных на складывании боковых граней корпуса, с приблизительным углом 45º. На рисунке № 7 показано расположение этих крючков и их длина, как внутри, так и снаружи, в зависимости от предполагаемой потери аграфадо. Приводятся также основные формулы его определения.

Рисунок 7: Крюкообразование

— D: Зачистка или нанесение термопластичного цемента: После формирования крючков, в зависимости от типа шва, в шов подходит 3 варианта:

o A.- Если на шов наносится припой из сплава олова, замаринуйте внешнюю поверхность внутренней — левой — крючком с подходящей разбавленной кислотой.

o B.- Нанести шарик расплавленного термопластичного цемента на внутренний угол внутреннего — левый — крючок. Если используемый процесс производства осуществляется вручную, то это нанесение выполняется до формирования крюка. Это будет уточнено позже.

o C.- Оставьте крюки как есть, если не применена уплотнительная прокладка.

— Д: Формирование тела: Тело контейнера должно иметь круглую, прямоугольную или любую другую форму, в соответствии с форматом банки. Эта операция может выполняться в различных точках процесса. Если она автоматическая, то это делается сейчас, но если ручная, то до, сразу после обрезки. Мы вернемся к ним, когда детализируем оба процесса.

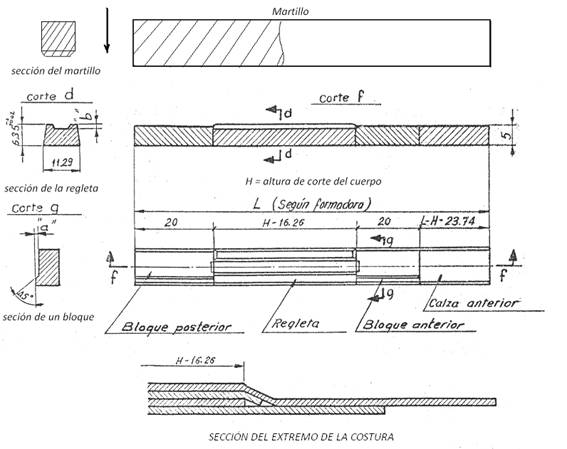

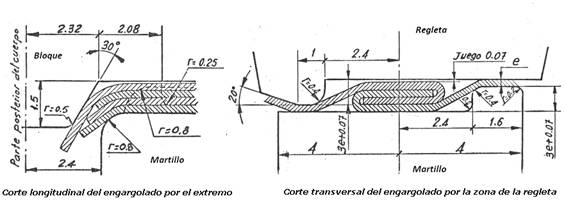

— F: Проведение обжима: Корпус контейнера вводится в барабан на наковальне, а крючки переплетаются, заставляя их прижиматься друг к другу. В этом положении шов ударяется снаружи по вискеру с помощью металлического блока, который из-за выполняемой им функции называется «молотком». Как ударная поверхность молота, так и область внутренней величины, которая получает удар, имеет подходящую форму в каждом конкретном случае в зависимости от типа аграфадо, который мы хотим выполнить.

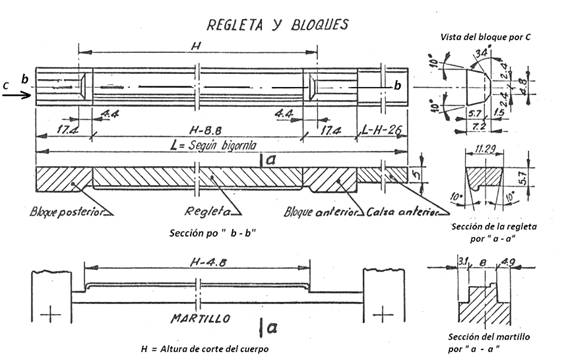

или 1: Если обжимка гладкая, молоток тоже гладкий, и у утка есть кусок с желобком, в котором находится аграфадо, этот кусок называется реглета. См. рис. 8. В данном случае используется обрезка, показанная на рисунке nº 5.

Рисунок № 8: Детали прутка, блоков и молота для гладкого шва

По обеим сторонам полосы находятся два специальных отрезка, называемых «блоками», задача которых — сгладить шов в местах, где производилось затупление. Толщина всего лишь двух листов, которые не являются аграфадосами, а накладываются друг на друга. Это гарантирует, что на участках, влияющих на закрытие, упаковка ведет себя так, как будто ее шов перекрыт, т.е. в крючке кузова только две толщины. См. рис. 8 и 9.

Рисунок № 9: Конец шва с гладким и сварным швом аграфадо

или 2: Если обжимка усилена, то форма молотка, прутка и блоков отличается от предыдущей, так что при ударе по связанным крючкам они производят описанные выше действия по усилению. Чертеж nº 10 определяет формы и измерения, которые эти детали должны иметь для обрезки типа, показанного на чертеже 6. Как мы уже указывали, набор полосок и блоков размещен в фаворитах.

Рисунок № 10: Детали прутка, блоков и молота для армированного шва

На рисунке видно, что этот тип шва требует полосы со штрипсом для обозначения на внутренней стороне корпуса шага армирования внутреннего крюка, а молоток такой же для внешней стороны. Блоки имеют наклонную рабочую поверхность, так что при ударе молотка по изогнутым концам молотка края шва деформируются наружу в виде предварительного отверстия. См. рисунок слева на рисунке № 11.

Рисунок № 11: Детальность конца и центра усиленного шва

Позже будет намного легче сделать фланец корпуса. Не забывайте, что этот шов, так как он не сваривается, не обладает большой устойчивостью к внутренним напряжениям, и поэтому при изготовлении фланца, если бы он еще не был запущен, он мог бы открыть шов на концах.

На рисунке 11 также показан срез шва в центральной части справа.

o 3: Если agrafado супер усилен, то он похож на предыдущий случай с небольшими вариациями в профилях полосы, блоков и молота.

— G: Заключительный этап: После завершения склейки необходимо выполнить некоторые дополнительные операции, в зависимости от места назначения упаковки.

o Если это контейнер, подлежащий обработке, припойте шов снаружи сплавом олова и очистите излишки припоя, прежде чем он затвердеет.

o Если он не поддается обработке и на внутреннюю поверхность шва наносится цемент, шов должен быть нагрет таким образом, чтобы термопластичный цемент снова расплавился и можно было бы отремонтировать любые трещины, которые могли возникнуть в шве во время обжима.

Для выполнения всех этих фаз, которые мы написали, вы можете использовать очень простые и полуручные средства или использовать автоматическое оборудование. Мы опишем эти средства ниже.

РУЧНЫЙ ПРОЦЕСС

Для небольших и очень универсальных производств можно подготовить низкоскоростную производственную линию, от 5 до 15 контейнеров в минуту, с небольшими ручными или полуавтоматическими машинами, для того, чтобы иметь легкий процесс. Его самая большая проблема в том, что он требует большого количества прямого труда.

Мы пройдем каждый из этапов аграфадо, и, не вдаваясь в объяснения снова, как мы уже делали это выше, мы укажем необходимое оборудование для проведения каждого этапа и кратко расскажем, как он работает.

1º.- Резка листового металла: Для резки листов, жести или другого сырья, по размерам плоских корпусов достаточно простого кругового резака — или ножницы — ручной, хорошо известной и не заслуживающей более детальной резки. См. пример на фото nº 12

Рисунок № 12: Ручная циркулярная пила

Логично, что вам понадобится пара машин, одна для того, чтобы вырезать размер разработки, а другая — высоту кузова.

2º.- Подготовка углов: Для обрезки четырех углов или обрезки двух из них, а также для обрезки двух других требуется два небольших настольных пресса, которые можно использовать, или небольшая машина для обрезки. См. рис. 13

Рис. 13: Нажмите для обрезки

Инструментарий каждого пресса состоит из верхней пластины — закрепленной на каретке пресса — с парой пуансонов и нижней пластины — на столе пресса — с двумя соответствующими матрицами. За каждый рабочий ход пресса можно притупить несколько десятков корпусов, в зависимости от толщины листа и мощности пресса.

3º.- Применение термопластичного цемента. Если шов зацементирован, он должен наноситься, когда тело плоское, т.е. после обрезки. Это включает в себя размещение небольшой шарик расплавленного цемента очень близко к левому краю плоского тела, так что когда он будет сложен, чтобы сформировать внутренний крюк, он будет застрял в нем.

Самой простой машиной, способной выполнять эту задачу, может быть двойной цепной конвейер с гвоздями для перетаскивания, который перемещает корпус горизонтально на опорных направляющих, внешней стороной вниз. Корпус также должен идеально управляться боковыми направляющими. В одной точке вдоль маршрута, сбоку и под уровнем движения тела, находится электрически нагретый резервуар, в котором хранится расплавленный цемент. Небольшое моторизованное колесо погружает свою нижнюю часть в этот резервуар, пропитываясь цементом. Верх колеса терется о кузов, обеспечивая линейное цементирование при прохождении кузова через верхнюю часть колеса.

Вы также можете использовать пистолет для нанесения термопластичного клея для выполнения аналогичной работы вручную.

4º.- Соотношение кузова: Если контейнер будет иметь цилиндрическую форму, то плоские кузова пропускаются один за другим через ручную намоточно-навивочную машину. Он состоит из небольшого стола, поддерживающего тела, который в конце стола имеет пару или группу роликов разного диаметра, которые сгибают лист металла при вращении. См. рис. 14. Существуют варианты этого типа машин, которые могут выполнять одну и ту же функцию.

Рисунок № 14: Ручная намоточная машина или гибочный станок для кузова

Если контейнер должен иметь прямоугольную или другую некруглую форму, то для сгибания тел в точках, совпадающих с углами будущего контейнера, используется небольшой ручной гибочный станок. Эта машина представляет собой, по сути, стол с различными упорами, для того, чтобы расположить задний край тела напротив них, и таким образом разместить зону для сгибания на ролике, расположенном в конце стола и на том же самом уровне, на который действует второй сгибающий ролик, перемещаемый с помощью рычага. В зависимости от диаметра первого валика будет получен радиус кривой угла корпуса.

5.- Формирование крючков: Действие по складыванию боковых граней корпуса контейнера, для формирования пары крючков, которые позволят сформировать аграфвадо, осуществляется на ручной подающей машине, с механизмом определенной сложности.

Этот станок называется крючкообразным, потому что он только формирует крюки, но не соединяет их вместе.

В основном это прочная вертикальная опора с верхним горизонтальным рычагом, с которого подвешен коленчатый вал с маховиком. Этот коленчатый вал приводит в действие лопасти, которые воздействуют на края кузова, складывая их над фанатиком. На фото № 15 изображена обычная модель этих машин, в боковом обзоре.

Рисунок № 15: Крючкообразный

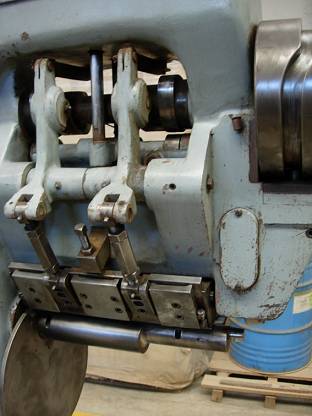

На фото nº 16 можно увидеть детальный привод односторонней пластины с коленчатого вала с помощью шарнирных рычагов. Под ламелью можно увидеть поддерживающий фанатизм, на котором действуют ламели.

Рисунок № 16: Детали механизма крючкового экскаватора

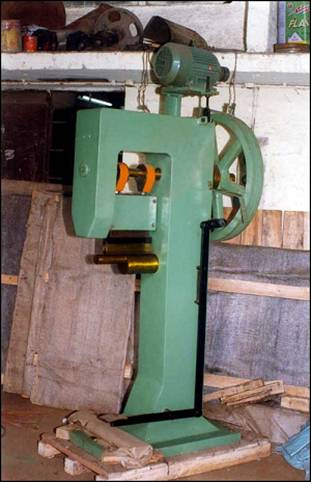

6º.- Обжимка: После того, как крючки сформированы, шов тела помещается на наковальню следующей машины, делая соединение крючков вручную, и переходит к клепке целого. Это сделано в большорнийской прессе под названием «Арафадора». См. рис. 17

Рисунок 17: Агрегатор (Большая пресса)

В нем, перемещенном коленчатым валом, каретка, несущая молоток, ударяет по полосе и блокам, размещенным в верхней части bigornia.

7º — Энгатилладо: Для формирования крючков и его более позднего аграфадо существует возможный вариант того, который был выставлен ранее. Это машина, которая выполняет обе операции за один заход. Он называется обжимной или обжимной машиной и похож на крючкообразующий станок, но благодаря двойному эффекту, он выполняет заклепку после того, как крючки сформированы. Модель этого оборудования показана на фото nº 18.

Рисунок № 18: Отрубная машина

Обычно работает гладкий шов, но может выполнять и усиленный. Работа крючка держателя усов автоматическая, давление обжима может слегка варьироваться. На чертеже № 19 представлена последовательность работы этой машины по формированию обрезки.

Эта вторая процедура менее точна и дает более низкое качество аграфадо, чем первая.

8º.- Сварка или переплавка: После завершения работы над agrafado необходимо закрепить соединение. Как мы уже упоминали, есть два варианта.

— Оловянный сплав паяный шов: В этом случае зона обжима должна нагреваться, например, путем прохождения корпуса контейнера через конвейер с батареей газовых горелок. Сплав наносится вручную непосредственно на очень горячий участок в виде проволоки или электрода. Ранее и на том же конвейере свариваемая деталь должна быть травлена разбавленной кислотой. Это может быть сделано с помощью кисти более или менее автоматически.

— Цементируемый шов: цемент, как уже объяснялось, наносился до образования тела. Теперь речь идет только о повторном нагреве шва, чтобы цементная шайба, которая была заперта внутри него, снова расплавилась и равномерно распространилась внутри него, устранив возможные трещины, образовавшиеся в результате обжима при обжиме. Применение тепла может быть осуществлено путем циркуляции контейнера через конвейер с газовыми горелками, как и в предыдущем случае, но с меньшей теплоемкостью.

9º.- Остаток процесса: этим мы закончили agrafado шва, остаток процесса до завершения контейнера мы не будем вводить в него за то, что не являемся предметом данной статьи.

АВТОМАТИЧЕСКИЙ ПРОЦЕСС

Машины, которые автоматически выполняют процесс обжима, который мы ранее подробно описали в ручном процессе, называются «agrafadoras», хотя они также известны под названием «изготовители кузовов» или формовщики. Это машины, которые в основном состоят из стола — или доски — очень прочные, через которые корпус контейнера продвигается фаза за фазой в горизонтальном положении, всегда поддерживая один и тот же уровень. Механизмы приводятся в движение из нижней части через распределительные валы, обычно погруженные в масляную ванну. Таким образом, начиная с корпусов, вырезанных в предыдущей операции на ножницах, они выполняют серию последовательных операций над ними, вплоть до завершения корпуса контейнера с его доработанной аграфадо и его соответствующей геометрической формы.

На фото nº 20 виден боковой вид автоматической формовочной машины, на ней нанесены этикетки различных рабочих станций. В конце стола сильная дуга поддерживает формирование тела и станцию agrafado.

В кузовном производстве корпус перемещается чередующимся линейным движением, выполняемым парой жестких брусьев, снабженных когтями. Эти брусья двигаются туда-сюда. Последующие этапы, которые проводит тренер:

— Разделение тел по одному: В устройстве подачи тел формовочная машина берет каждое тело из стопки. Эта кормушка состоит из..:

o Боковые направляющие, которые со всех четырех сторон центрируют стопку тел в правильном направлении.

o В основании этих направляющих находятся призматические или цилиндрические скребки, с шероховатой поверхностью или с небольшими гвоздями, которые поддерживают груду вырезанных тел и позволяют им проходить только один за другим.

o Пара присосок с чередующимися вертикальными движениями, которые всасывают и вытягивают тело, соприкасающееся с ними. Это всасывание выполняется вакуумом, который открывается, когда рычаг присоски находится в контакте со свалкой, и закрывается, когда корпус оседает на горизонтальных подающих стержнях.

На снимке № 21 изображен вид сверху на простую кормушку, где элементы, составляющие ее, могут быть оценены по достоинству.

— Обрезка и разрезание: те же самые, которые используются в ручном процессе. Как объяснялось выше, края готовятся с помощью двух пар пунш-дай. Формующие головки закреплены на столе формовочной машины, пуансоны идут вверх и вниз, установленные на опорах, приводимых в движение из нижней части.

На фото № 22 на переднем плане вид сверху на зону притупления в кузове.

— Крючковая формация: На следующем этапе происходит складывание крючков. Это достигается путем перемещения двух пар лопастей, действующих на двух фиксированных контрлопастях; по одной паре с каждой стороны формовочной машины. С левой стороны 1-й складной лист, двигаясь вверх, сгибает край тела на 90º на контрламинате. Затем 2-й согнутый лист перемещается горизонтально снаружи внутрь, складывая край над контрламинатом под углом 45°. На чертеже № 22 эти пластины появляются, а направления их движения представлены стрелками. То же самое происходит и с правой стороны, но в этом случае 1-й согнутый лист имеет движение вниз. См. чертеж 23.

Рисунок 23: Последовательность и режим крючкового соединения

Таким образом, мы сформировали два крюка, складывающиеся в обратном направлении, чтобы их можно было легко сцепить в следующей автоматической операции.

— Снятие или нанесение термопластичного цемента: Теперь необходимо подготовить левый крючок для получения герметизирующего продукта. Это делается на следующем этапе, до формирования организма. Как мы уже указывали, есть два варианта:

o Сварной Agrafado: Необходимо нанести флюс на внешнюю поверхность внутреннего крюка — слева — для того, чтобы сварка могла хорошо протекать. Это делается с помощью небольшого отложения потока, расположенного в этой области, который капает так же на войлочное колесо, которое терется о крюк, когда он скользит под ним.

o Цементируемый Аграфадо: Для нанесения цемента на внутреннюю вершину левого крюка используется независимое автоматическое оборудование, состоящее из следующих частей: А) Резервуар для плавки термопластичного цемента с помощью электрических сопротивлений. B) Специальный насос, способный перекачивать расплавленный цемент из резервуара до точки применения. C) Рукав с подогревом и теплоизоляцией, с двумя трубами под давлением от насоса, одна из которых идет к насадке аппликатора, а другая возвращает излишки смеси в бак. D) Аппликаторная насадка, которая впрыскивает цемент в нужном месте. E) Система обнаружения прохода тела, которая открывает и закрывает форсунку аппликатора так, чтобы она позволяла проходить только цементу, находящемуся под давлением, в течение промежутка времени прохождения крюка тела перед ним. Эти команды очень специализированные.

— Состояние тела. Он сделан на барабане, называемом bigornia, чтобы придать ему приблизительную форму контейнера. Корпус, который до сих пор оставался плоским, за исключением крючков по его краям, должен принимать соответствующую форму контейнера. Для этого две грубо симметричные части, расположенные над телом и помещенные в арку формовочной машины, движутся подобно крыльям птицы, заставляя тело обернуться вокруг утка и принять свою форму. Фотография №24. показывает заднюю или выходную часть арки формовочной машины с двумя крыльями — желтого цвета — наполовину закрытыми на bigornia; в данном случае речь идет о формировании круглого корпуса контейнера.

Чтобы облегчить эту операцию, bigornia разделена на две части в виде полуцилиндров. Одна из них фиксированная — фиксированная оболочка — а другая мобильная — мобильная оболочка — открывается и закрывается на первой. Когда подвижная оболочка закрыта, образовавшийся между двумя частями цилиндр меньше, чем контейнер. Это позволяет крючкам тела сцепляться. Когда мобильная оболочка отделяется от стационарной или расширяется, ее совместное развитие совпадает с развитием контейнера, и крючки соединяются между собой, удерживая корпус контейнера обволакивающим фанатик. Движение открытия и закрытия bigornia — подвижной оболочки — достигается за счет смещения внутренних наклонных плоскостей, приводимых в движение пальцем, который поднимается и опускается вверх и фиксируется на нижнем молотке.

Этот производственный процесс позволяет получать нецилиндрические контейнеры. Для этого придается соответствующая форма фавориту, на которой формировалось тело во время заклепок его крючков.

— Шов: Единственное, что осталось сделать, это заклеить два крючка вместе, чтобы сделать его твердым и постоянным. Это делается путем удара молотком по шву, который находится под вискером и имеет чередующееся движение вверх и вниз. Это действие уже объяснялось выше. На фото № 25 эта часть формовочного станка видна в двух положениях, на входе в корпус — переднем и на выходе — заднем.

Сварка или переплавка: как и в ручном процессе, после завершения работы над agrafado, соединение должно быть зафиксировано одним из двух уже известных вариантов

— Паяный шов с оловянным сплавом: Для этого требуется специальная и независимая машина, хотя и синхронизированная с формовочной машиной, называемая паяльной машиной. Мы не будем вдаваться в детали, скажем только, что она состоит из них: А) Зона нагрева зоны шва. Б) Бак с ванной из расплавленного сплава. C) Вращающийся валик, ось которого параллельна шву контейнера, со специальным ступенчатым профилем, нижняя часть которого погружена в ванну, а верхняя часть выровнена по обжимному шву. D) Система транспортировки корпуса контейнера цепью с зажимами. При прокатке контейнера по ролику пропитывается шов сплава. E) Система для очистки избыточного шва сплава с помощью вращающихся щеток. На фото 26 представлен общий вид собранного формовочно-сварочного аппарата.

— Цементируемый шов: Применяемые средства аналогичны тем, которые объясняются для ручного процесса.

На этом процесс обжима заканчивается. Скорость производства некоторых из эксплуатируемых машин была действительно высокой, достигая более 500 контейнеров в минуту, что является их механикой высокой точности.

Остальные операции выполняются на машинах, составляющих производственную линию.

0 Comments