Она разрабатывает способ приготовления «листа продукта», который позволяет иметь в конце линии адекватную информацию для правильного изготовления трехкомпонентного контейнера.

ВВЕДЕНИЕ

В каждой металлургической компании продукция, которую она производит, должна быть идеально определена. Для этого она будет иметь ряд стандартов, в виде планов или технических паспортов, в которых будут указаны характеристики (размеры, спецификации, свойства, материалы и т.д.) различных типов контейнеров, крышек, колпачков, капсул и т.д., составляющих ее производственный ассортимент.

Эти стандарты, а не конкретные детали, определяют унитарные компоненты, из которых состоит контейнер или крышка, например, тип используемого фланца, тип уплотнения, закрытие… Таким образом, информация, с которой необходимо работать, упрощается, так как для этого требуется не карта для каждого контейнера, а стандарт для каждого типа компонента. Вся эта информация обычно представлена в виде руководства, которое определяется как «Руководство по производственным стандартам» и является инструментом, постоянно используемым в любом техническом бюро.

Однако, с точки зрения производства, это неудобный инструмент. Простой материал необходим на станке, но с наиболее полной информацией о продукте, который производится в данный момент. Поэтому использование целого толстого руководства не является ни практичным, ни управляемым для механиков и специалистов по подготовке оборудования. Они должны иметь под рукой единственную карточку, в которой обобщается вся необходимая им информация о поле, и только она, без дополнительных дополнений. Это будет работать эффективно и исключит возможность ошибок и путаницы.

ПРОДУКТНАЯ КАРТОЧКА

Для удовлетворения этой потребности Технический отдел готовит «паспорт изделия», в котором приводятся необходимые данные, чтобы на каждом этапе или во время каждой операции была доступна необходимая информация для ее правильного выполнения. Например, в случае изготовления контейнера типа «три части», будет показана ссылка на сырье, с которого он начинается, и измерения, которые должны быть получены из контейнера в каждой из последовательных операций (резка, сварка, нанесение сварочного покрытия ….). В некоторых случаях эти средние значения будут иметь более жесткий допуск, который необходимо соблюдать при регулировке машины. При серийном производстве допускается более широкий диапазон допусков в одном и том же размере.

Важным критерием, который необходимо соблюдать при подготовке «Листа продукта», является то, что размеры или значения, которые в нем появляются, и которые должны контролироваться в процессе производства операторами линии или ранее механическими прессами, легко определяются, без необходимости использования сложного оборудования, которое требует определенной самоотдачи или много времени, так как обычно операторы не имеют его в своем распоряжении.

Мы подробно рассмотрим определение «листка продукции». Для этого мы используем конкретный случай.

ЛИСТ ПРОДУКЦИИ В «ТРЕХКОМПОНЕНТНОМ» КОНТЕЙНЕРЕ

Примером, который мы разработаем, будет очень распространенный контейнер: ½ килограмма консервов, формат которых RO 73 x 110, т.е. диаметр корпуса 73 мм на высоту 110 мм. Этот контейнер обычно изготавливается с уменьшенным диаметром на дне — зубчатым — и с кордным корпусом.

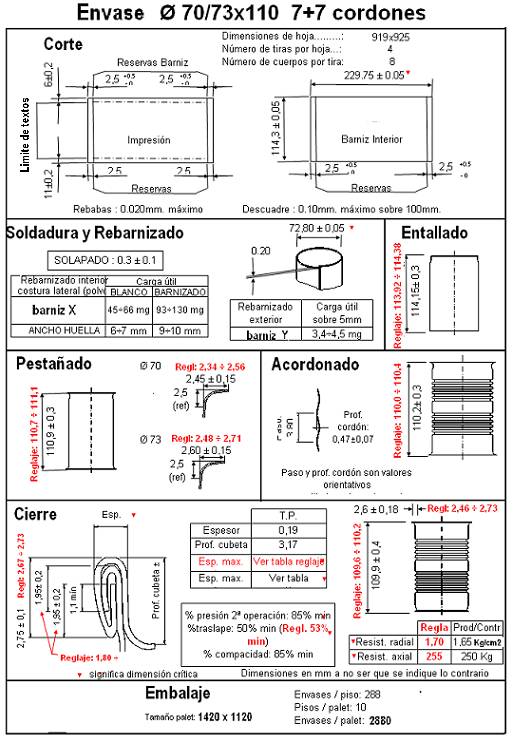

Обзор «Паспорта изделия» для этой емкости показан на рисунке 1. Затем мы перейдем к деталям каждого из разделов, которые его составляют. На данный момент давайте остановимся на его общей конфигурации. В одном документе показаны основные данные, которые необходимо учитывать на каждом из этапов, выполняемых на линии: резка, сварка, покраска, обрезка, выемка, загиб, кордование, закрытие крышки и упаковка. Во всех случаях это значения, которые должны быть получены на детали, и поэтому, хотя они напрямую связаны с размерами инструментов, они не обязательно должны точно им соответствовать.

Как мы уже упоминали выше, на кардочесальной машине определенные меры или значения отражаются дважды, один раз в красном цвете для использования во время регулировки машины и один раз в черном цвете для выполнения во время производственного процесса. Меры, которые считаются критическими на каждом этапе, отмечены красным треугольником.

Рисунок № 1: Пример «Листа продукта».

Давайте подробнее рассмотрим каждую операцию.

CUT

Для того, чтобы отрегулировать ножницы под соответствующие размеры, необходимо указать этот раздел:

— Размеры и толщина листового материала, а также количество полос, полученных в результате первой операции резки, и тел, полученных во второй.

— Размеры шаблона плоского корпуса, с его допусками.

— Запасные части, которые необходимо соблюдать с обеих сторон (печатная сторона и внутренняя сторона лака), необходимые для выполнения сварки бокового шва без затруднений.

— Максимальное количество заусенцев, допускаемых при резке, а также во избежание проблем со сваркой.

— Пределы размещения текста, чтобы на них не влияло закрытие обложки и дна.

— Максимально допустимое смещение между 1-й и 2-й режущими операциями, чтобы не создавать проблем при формировании цилиндра (несоразмерность сварного шва, конусность…).

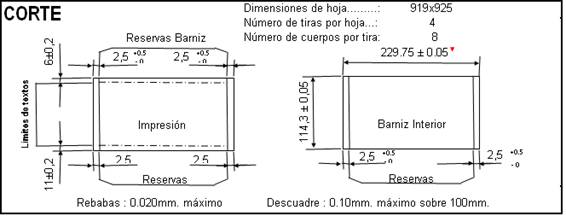

Рисунок № 2: Лист продукта, данные для операции резки.

На чертеже 2 показаны все эти данные для рассматриваемого нами случая, т.е. для контейнера RO 73 x 110.

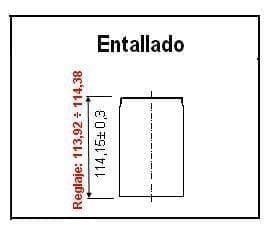

СВАРКА И ПЕРЕКРАСКА БОКОВЫМ ШВОМ

В этой двойной операции вы можете указать:

Для сварки шва или бокового шва цилиндра корпуса:

— Количество нахлестов краев материала, которые должны быть равномерно распределены по всему шву.

— Измерение диаметра трубы, которое будет одинаковым на обоих концах.

— Максимальное значение расхождения, или шаг на концах сварного шва.

На чертеже nº 3, слева, показаны эти значения для случая ½-килограммового контейнера.

Рисунок № 3: Технические характеристики изделия, данные для пайки и окраски

Шов лакируется с обеих сторон, поэтому значения полезной нагрузки лака должны быть указаны для обоих случаев. Внутренний лак, как правило, белого порошкового типа и его след шире, если тело лакируется на внутренней стороне, так что оба перекрытия по их краям, и покрытие предыдущего резерва гарантировано. Данные, показанные на рисунке 3, учитывают эти два варианта и дают вес лака этого типа для контейнера формата ½ кг.

Лак, нанесенный снаружи сварного шва, является бесцветной жидкостью, указанное значение нагрузки на полоску шириной 5 мм, центрированную по сварному шву, является ориентировочным.

Несмотря на то, что это не отражено здесь, температура, к которой должны быть отрегулированы различные зоны печи, также может быть указана в техническом паспорте, при условии, что печь имеет элементы управления и регулирования этих параметров.

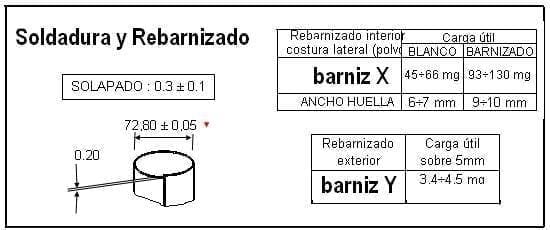

СЕТЬ

Контроль этой операции очень прост, так как, как правило, станок не позволяет регулировку, можно действовать только на высоте зазубренной ёмкости. См. рис. 4. Следует также убедиться, что эта операция не приводит к образованию складок или морщин на уменьшенной площади.

Рисунок № 4: Лист изделия, данные для контроля надсечки

ТАННИРОВАНИЕ

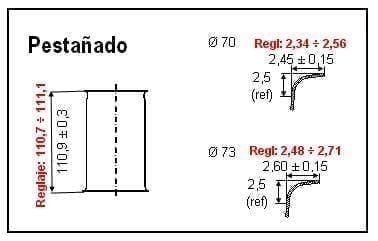

Высота корпуса контейнера и длина фланцев с обоих концов также являются размерами, которые необходимо проверить в процессе фланцевания. Может случиться так, что длина этого фланца будет разной на каждом конце, так как они являются функцией типа закрытия, используемого в каждом случае, будучи в свою очередь закрытием, связанным с конструкцией фланца крышки и днища контейнера. См. рис. 5.

Рисунок 5: Технические характеристики изделия, данные табличек

На рисунке показан пример, в котором нижнее закрытие — диаметр 70 — отличается от легко открывающейся крышки диаметром 73, и поэтому длина фланца, измеренная в контрольной точке — 2,5 мм, отличается.

RIDICULOUS

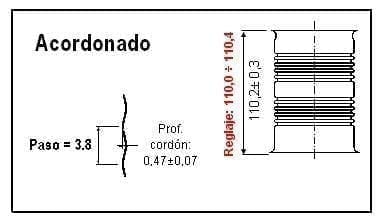

При работе с кордонным — или бисероплетением — телом, есть два размера для контроля: глубина шнура и высота кордонного тела. Оба взаимодействуют друг с другом, так что чем больше глубина пуповины, тем больше высота тела уменьшается См. рисунок nº 6.

Рисунок № 6: Продуктовой лист, данные о кордонировании

Точно измерить шаг между шариками довольно сложно — данные, которые также не имеют значения для проверки, так как они накладываются на станок, поэтому нет необходимости их проверять. С другой стороны, очень важно следить за глубиной бусин, так как от нее зависят значения осевого и радиального сопротивления. Бусины должны иметь указанную глубину, а также сохранять одинаковую глубину во всех из них для обеспечения хороших результатов.

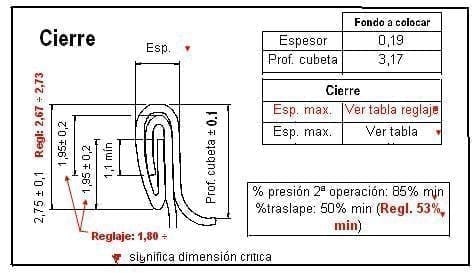

ЗАКРЫТИЕ

Задача детальной проверки закрытия не является работой Производства, в связи с тем, что она требует преданности делу, но фундаментальные данные закрытия должны быть в пределах досягаемости данного Департамента, чтобы подтвердить, что они соблюдаются во время настройки моряка и изготовления контейнера.

По этой причине в лист изделия не следует включать все данные о крепеже, а только те, которые можно проверить простым вырезанием и проекцией крепежа, дополненным небольшим расчетом.

Таким образом, данные, которые будут собраны в этой части формы:

— Дно, которое нужно закрыть: толщина материала и глубина впадины.

— Закрытие закончено:

o Толщина (Вы можете иметь таблицы, которые будут давать нам ее значение в зависимости от толщины материала дна и тела).

высота

o Глубина ячеек

— Снято и спроектировано закрытие:

o Длина нижнего крюка

o Длина крюка в кузове

перекрытие (или наложение)

o Процент морщин в нижнем крючке (или % давления во 2-й операции)

Значения этих понятий показаны на рисунке 7.

Рисунок № 7: Лист продукта, основные данные закрытия

Как и на предыдущих этапах, указаны значения для настройки и производства, а также критические измерения.

Для более глубокого понимания концепций, которые необходимо контролировать в заключении, рекомендуется ознакомиться со следующими работами, уже опубликованными в Интернете:

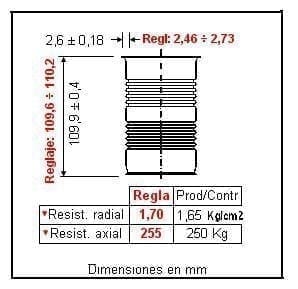

ФИНИШИРОВАННЫЙ ПАКЕТ

После завершения производственного процесса необходимо проверить, соответствует ли упаковка механическим условиям, необходимым для удовлетворения потребностей заказчика, которые можно обобщить в следующих параметрах:

— Емкость: Канистра должна иметь ожидаемый объем, это зависит от ее диаметра и высоты. Для этого достаточно проверить высоту после закрытия дна, так как его диаметр уже был проверен заранее.

— Закрытие клиента: Будущее закрытие является функцией фланца крышки и фланца контейнера. Поэтому необходимо проверить последнее.

— Сопротивление: В двух его модальностях, радиальное — сопротивление «сосанию» — и осевое — сопротивление сжатию -. Оба должны быть проверены соответствующим оборудованием.

Установочные значения и в процессе производства этих факторов показаны на рисунке 8.

Готовая упаковка

Рисунок 8: Лист продукции, данные по готовым упаковкам

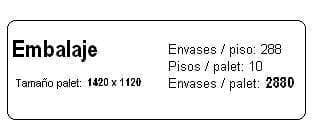

УПАКОВКА

Наконец, на листе продукта должно быть указано количество контейнеров на единицу упаковки, необходимое для регулировки оборудования: паллетировщик, упаковщик… В таблице 8 указано количество контейнеров на пол и количество этажей, в случае использования деревянного поддона размерами 1120 x 1420, для ½ кг. контейнеров.

Таблица № 9: Данные по упаковке контейнера RO 73 x 110

КОММЕНТЫ

Не путайте операции, указанные на листе продукта, с параметрами, которые должны контролироваться отделом контроля качества. Продуктовый лист адресован производственному персоналу, и его цель — обобщить то, что уже было указано:

— 1º. — Для обеспечения механиков информацией об изделии, необходимо провести настройку оборудования.

— 2º.- Для того, чтобы всегда иметь под рукой операторов линии, значения, которые должны соответствовать продукту, находящемуся в производстве.

Частота, с которой эти значения пункта 2 должны быть проверены, будет зависеть от того, что установлено ранее, но в любом случае это будет зависеть от времени, доступного операторам. Эта функция вписывается в то, что мы можем назвать «самоконтролем». Это не полностью устраняет функцию отдела контроля качества, а скорее дополняет друг друга. С помощью «самоконтроля» задачи, выполняемые службой контроля качества, могут быть существенно облегчены при изготовлении упаковки, и, следовательно, трудозатраты на нее могут быть сокращены.

Доказано, что «самоконтроль» стимулирует производственный персонал, так как позволяет ему брать на себя ответственность за качество производимой продукции, достигая тем самым более высокого уровня качества. Полностью отделить контроль качества от производства обычно означает, что производственный персонал оторван от качества того, что он производит, беспокоясь только о количестве, идет на крайние меры, пытаясь скрыть дефекты и сбои, чтобы отдел контроля качества не ставил их в известность. Нельзя забывать, что качество «изготавливается» одновременно с упаковкой, оно не является фактором, добавляемым впоследствии.

На упаковочных фабриках, где практикуется «самоконтроль», работа отдела контроля качества будет сосредоточена исключительно на проверке параметров, требующих определенного времени, например, обрезка укупорочного средства и его полное измерение, или использование сложного оборудования, которое в связи с его обращением или стоимостью нецелесообразно иметь на каждой линии, например, дюрометр или оборудование для определения пористости лака.

В заключение следует отметить, что в идеале необходимо дать точное определение подлежащих осуществлению мер контроля и разбить их на две группы: 1º те, которые могут быть приняты, полностью или частично, путем «самоконтроля» со стороны производственного персонала и 2º те, которые должны осуществляться специализированным персоналом, т.е. путем контроля качества.

0 Comments