— Хронология

— Основы электросварки

1º — ХРОНОЛОГИЯ

а) «Старт

В начале 60-х годов прошлого века более или менее одновременно, в коммерческих целях, были разработаны два различных процесса сварки нелегированных материалов для соединения боковых ободов «трехкомпонентных» кузовов банок.

Этот процесс сварки основан на подаче определенного количества энергии на соединяемые участки за определенное время. Эта энергия преобразуется в тепло, способное плавить свариваемые металлические детали. Вклад энергии осуществляется с помощью электрического тока, и неосвященный процесс очень хорошо изучен по законам физики.

Континентал Кан представил «Коноуэлд». Изначально эта технология использовалась для производства стальных банок для напитков с электролитическим хромированием (TFS). Для выполнения удовлетворительных сварных швов на ранних станках поверхность стали должна была быть свободной от хромирования до ширины около 2 мм. с каждой стороны краев, образующих шов.

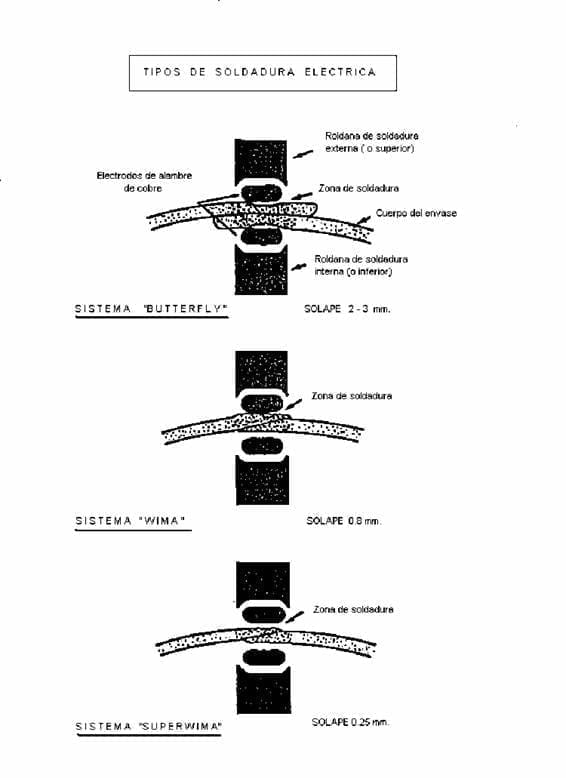

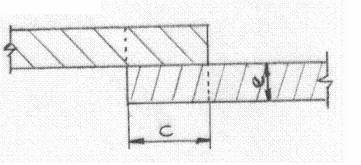

Примерно в это же время швейцарская компания Soudronic AG представила полуавтоматические электросварочные аппараты для жести. Эти первые сварочные аппараты Soudronic использовались при изготовлении больших металлических контейнеров для изделий общего назначения. Боковые швы перекрываются до 4,5 мм, образуя так называемый «бабочный» шов (см. рисунок ниже). Этот сварной шов «Batterfly» не подходил для упаковки пищевых продуктов, так как оказалось очень сложно залакировать острые края шва. Толщина этого типа сварного шва была настолько толстой, что его нельзя было покрыть слоем лака, независимо от того, насколько велика нагрузка на лак.

б) СУДРОНИЧЕСКИЕ СВЯЗАННЫЕ УРОВНЯ

К середине 1960-х годов компания Soudronic представила полностью автоматические машины для производства средне- и крупногабаритных кузовов. В 1969 году компания внедрила более скоростные машины для производства аэрозольных баллонов, производя 200 единиц в минуту. Однако, пожалуй, самый важный вклад был внесен в 1975 году с системой сварки проволочных сеток (WIMA). Этот метод предполагает использование тянутой и сплющенной медной проволоки, так что контактная поверхность в зоне сварки увеличивается, создавая более сплошной и адекватный шов, с наложением всего 1 мм в ширину (см. рис. l). Компания Soudronic разработала использование медной проволоки, в качестве промежуточного электрода между баночным швом и медными сварочными колесами, для решения проблемы загрязнения поверхности электрода и его влияния на качество сварного шва. Так как провод не используется повторно, загрязнение электрода больше не является проблемой. С другой стороны, проволочный лом имеет высокую экономическую ценность. Шкивы были установлены под углом 2°, чтобы слегка скосить край шва, чтобы уменьшить шаг и облегчить перекраску шва.

Эти усовершенствования позволили производителям банок впервые производить нелегированные банки с боковым швом для использования в пищевой промышленности и других требовательных областях применения.

Рисунок 1: Различные типы электрической сварки боковым швом

В 1978 году была внедрена система сварки SUPEWIMA. Такое развитие сварочного процесса требует наложения только 0,15-0,3 мм на боковой шов. К другим преимуществам относятся: уменьшение зоны термического влияния шва, меньшая закалка и уменьшение толщины шва (примерно 1,2 x толщина листа). Наряду с повышением эффективности процесса герметизации, были улучшены скорости, при которых машины могут работать, имея возможность выпускать более 500 контейнеров в минуту.

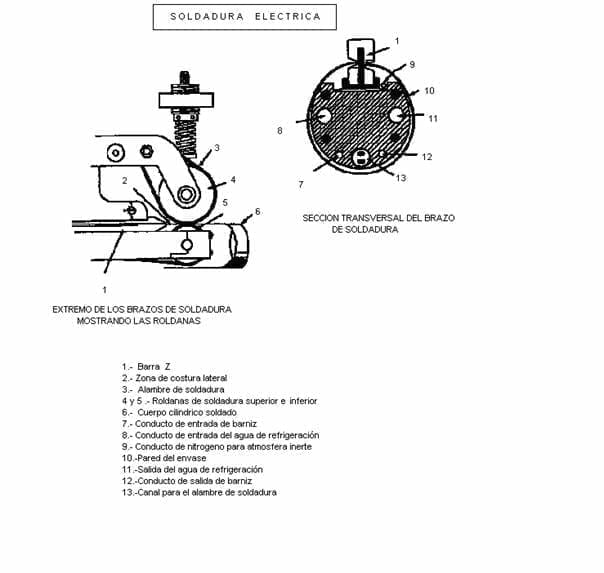

Базовая система кузовных машин Soudronic включает в себя систему подачи плоских кузовов, систему размотки плоских кузовов, блок намотки и станцию сварки. В последних находятся руки, которые поддерживают ролики. В нижний рычаг встроены все воздуховоды для различных функций (медная проволока, охлаждение, азот, лак…). См. рис. 2. Машина для производства кузовов банок также может быть оснащена режущим устройством для двойной или тройной высоты кузовов банок, встроенной системой сварки в инертной атмосфере для предотвращения образования ржавчины, а также устройством окраски бокового шва как внутри, так и снаружи кузова банок.

Рисунок 2: Концы рук крупным планом

После того, как корпус контейнера сформирован, он механически вводится в сварочный цех, где поддерживается постоянный нахлест. Технология, используемая в сварке Soudronic, представляет собой просто непрерывный процесс сварки разгрузки.

В процессах WIMA и SUPERWIMA температура тела превышает 900°C, чтобы гарантировать эффективное преодоление твердой фазы металла по шву. Тем не менее, это значительно ниже, чем температура, достигнутая на предыдущих моделях.

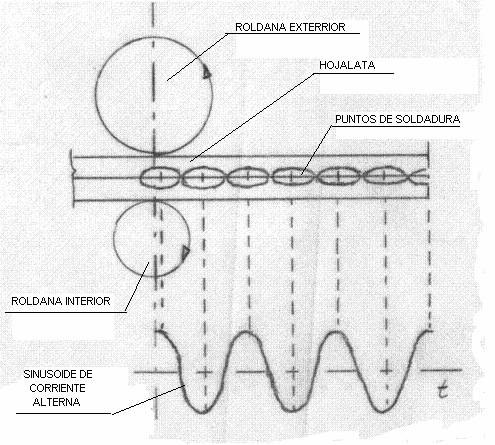

Система Soudronic использует синусоидальный вход переменного тока. Машина с частотой 50 Гц производит 100 разрядов (точечных сварных швов) в секунду, а машина с частотой 500 Гц производит 1000 раз в тот же период времени.

Как мы уже упоминали, включение режущего устройства в сварочный аппарат также позволяет производить сварку корпусов двойной высоты. Кроме того, это может повысить производительность при более низкой частоте сварки или сделать возможным изготовление более коротких кузовов, с которыми машина в противном случае не смогла бы справиться. Если контейнер должен быть снабжен канатом или насечкой, сварной шов выполняется в атмосфере инертного газа, так как сварной шов должен быть свободен от ржавчины. Образование оксидной пленки было бы очень отрицательным, так как она могла бы отслаиваться в последующем процессе. Последующая перекраска зоны сварки выполняется потому, что процесс не позволяет наносить лак на плоский лист в зоне сварки, так как это будет препятствовать прохождению тока. Этот лак затем отверждается на производственной линии.

Компания Soudronic является мировым лидером в области электрической сварки боковых швов и имеет тысячи различных установок, работающих по всему миру.

2º.- ОСНОВЫ ЭЛЕКТРОСВАРКИ

1º.- ОСНОВНАЯ СХЕМА ТОЧКИ

Точечный сварной шов создается, когда металл плавится под действием тепла, развиваемого прохождением высокого тока при малой разнице мощностей.

Несмотря на то, что существуют два типа тока — постоянный и переменный, мы знаем, что тот, который используется в нормальном режиме, является вторым. Попеременный ток ( сокращенно AC на английском языке и AC на испанском языке) — это электрический ток, в котором величина и направление изменяются циклически. Наиболее часто используемая форма волны переменного тока — синусоидальная, так как она обеспечивает более эффективную передачу энергии. Для достижения большого количества сварочных точек за единицу времени увеличивается частота используемого переменного тока. Давайте объясним процесс немного подробнее.

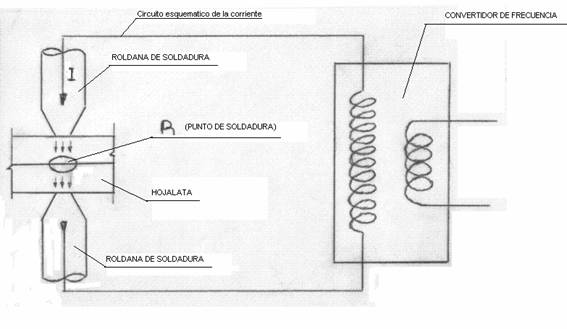

Переменный ток при нормальной частоте питания промышленной сети достигает сварочного аппарата, который вводит его в частотный преобразователь, тем самым увеличивая его на значительное количество Герц. Так, например, в конкретном случае выход преобразователя переходит с 50 Гц/с — частота питания — на 500 Гц/с — выход преобразователя.

Интенсивность тока в момент сварки составляет от 1500 до 2000 ампер, а разность напряжений или потенциалов — около 4,5 — 6,5 вольт. Поэтому электрический ток, соответствующим образом преобразованный в эти условия частоты, интенсивности и напряжения, проходит через паяльную станцию, через профилированную медную проволоку и направляется роликами, воздействуя на перекрытие жести, для создания точки пайки. См. рис. 3:

Рисунок 3: Основная схема точки сварки

2º.- ОСНОВНАЯ СХЕМА НЕПРЕРЫВНОЙ ЛИНИИ ТОЧЕК СВАРКИ

Каждый герц на частотном графике производит полную синусоиду, т.е. два обратных шипа и, следовательно, две точки сварки. Поэтому при выходной частоте 500 Герц генерируется 1000 сварочных точек в секунду. Эта последовательность стежков приводит к непрерывному шву вдоль бокового шва банки. См. рис. 4:

Рисунок 4: Основная схема для непрерывной линии точечных сварных швов

Связь происходит в соответствии со следующими основополагающими законами:

— Закон Ома. I = V/R

I = ток, протекающий через цепь

V = разность потенциалов

R = сопротивление системы

— Закон джоуля.

Q = тепловая энергия, вырабатываемая током и измеряемая в калориях.

I = интенсивность протекающего тока и измеряется в ампер.

R = электрическое сопротивление проводника и измеряется в Омах.

t = время, измеряемое в секундах

Для постоянного значения Q, достаточного для формирования точки, чем выше интенсивность, тем меньше времени требуется. Другими словами, время обратно пропорционально квадрату силы тока.

Поскольку тепловая энергия, используемая для сварки, является функцией квадрата тока, очевидно, что значения последнего должны быть высокими. Важно постоянно поддерживать постоянное значение тока r.m.s, чтобы не происходило никаких изменений в энергии, используемой в настоящее время для сварки. Машины оснащены компенсатором напряжения, который автоматически изменяет угол открытия переменного тока, чтобы сохранить эффективное значение переменного тока постоянным.

В отличие от интенсивности, важно, чтобы время сварки было как можно короче, так как длительное время сварки приведет к потере сварочной мощности:

— Повышение температуры шва без достижения температуры плавления.

— Увеличенные потери.

— Ухудшение состояния электродов.

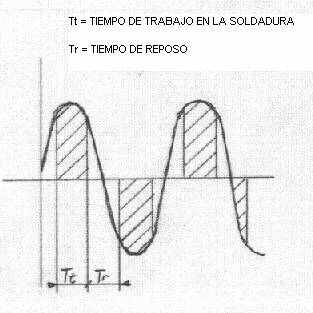

Время работы сварочного аппарата меньше, чем у синусоидальной полуволны с одним частотным циклом. См. рис. 5. Она выражается в процентах от общей площади полуволны. В практическом значении, на машинах Soudronic это составляет от 85 до 95%. Оставшийся процент — время ожидания

Рисунок 5: Временные диаграммы

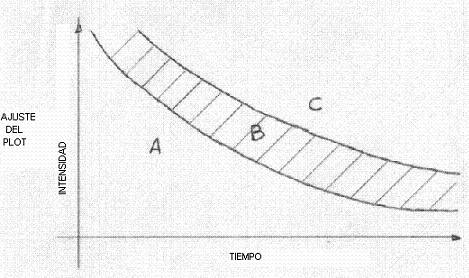

Если для одного и того же типа материала фактические значения сварочного тока наносятся на координатные оси для различного времени сварки при трех различных предположениях, то фактические значения сварочного тока наносятся на координатные оси для трех различных времен сварки:

1ª.- Без пайки

2º.- Когда происходит сварка

3.- Когда точка перегорает

мы получим график, как показано на рисунке 6, в котором можно выделить три различные зоны.

A.- Неэлектрическая контактная зона

В. — Зона сварки

C. — Расплавленная область проекции припоя

3º.- СОПРОТИВЛЕНИЕ В ТОЧКЕ СВАРКИ

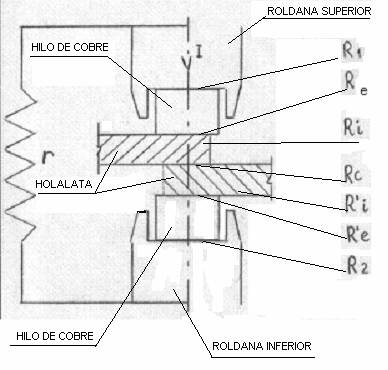

В схеме пайки есть ряд резисторов, которые мы перечислим, для этого воспользуемся рисунком 7:

Рисунок 7: Резисторы, задействованные в точечной сварке

— Сопротивление «r»: Оно группирует все внутренние сопротивления проводников цепи, сварочных валиков, несущего рычага, медной проволоки, действующей в качестве электрода и т.д…. Это сопротивление будет зависеть от электрических характеристик каждого из этих компонентов. Так как это сопротивление ничего не вносит в процесс точечной сварки, оно должно быть как можно ниже, чтобы не расходовать энергию стерильным способом. Поэтому, например, сварочный рычаг изготавливается из меди, хотя и с небольшим содержанием хрома, чтобы придать ему большую твердость и постоянство для того, чтобы выдержать механические нагрузки.

— R1: Сопротивление контакта между верхним валиком и профилированной медной проволокой.

— R2: Сопротивление контакта между нижним валиком и профилированной медной проволокой.

— Re и R’e: Сопротивление контакта между медной проволокой и припаиваемой жестью.

— Ri и R’i: Внутреннее сопротивление двух свариваемых концов жести.

— Rc: Сопротивление контактов между двумя свариваемыми концами жести.

Существует ряд факторов, влияющих на величину этих сопротивлений.

Rc, Re и R’e затронуты:

— Настройка машины

— Давление, оказываемое сварочными роликами. Повышение давления снижает ваши значения

— Свариваемый материал: Характер и состояние его поверхности и твердость.

— Электропроводность материала. Повышение температуры увеличивает сопротивление.

— Размеры и тип профилирования медной проволоки.

— Материал и качество медной проволоки.

Перечисленные резисторы разделены на две группы:

- А) Полезно или эффективно: Это те, которые необходимы и активно сотрудничают в деле слияния материалов. Это: Ри, Р’и Р’и.

Они генерируют эффективную энергию Мы.

Мы = Wi + W’i + Wc

- Б) Паразитическая и нежелательная. Это те, которые ничего не способствуют слиянию, но скрыты в системе и не могут быть устранены, только пытаются их минимизировать. Это: R1,R2, Re и R’e.

Они генерируют потери энергии Wp.

Wp = W1 + W2 + Мы +W’e

Потери W1 и W2 могут увеличиваться из-за накопления оловянной окалины в горле роликов, а также из-за износа горловины роликов.

Общая энергия, необходимая для сварки, будет:

Wt = Мы + Wp

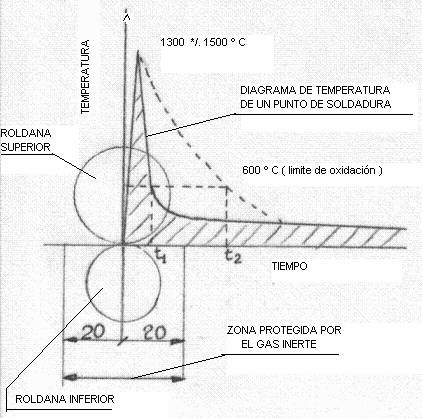

4º.- ОКСИДАЦИЯ

Во время процесса пайки олово, сохраняющее жесть в этой области, плавится и осаждается на медной проволоке. Поэтому сталь не защищена и находится при высокой температуре. Это приводит к быстрому окислению в присутствии кислорода из воздуха.

Мы и W’e энергетические заказы, нагревают контактные поверхности между медной проволокой и внешними поверхностями жести, способствуя окислению припоя.

Количество образующегося оксида зависит от достигнутой температуры и времени, проведенного при той же температуре.

Оксид Q = Функция (температура х время).

См. рис. 8:

Рисунок 8: График температуры точки пайки

Если падение температуры происходит медленнее, то время, чтобы опуститься до предела окисления, будет дольше и, следовательно, окисление будет больше.

Наличие ржавчины отрицательно влияет на сварку по нескольким причинам:

— При повторной покраске шва адгезия лака на ржавчине плохая и лак может отслаиваться. Особенно если банку впоследствии зазубривают или зашнуровывают.

— Появляется ржавая полоска, дающая плохой эстетический вид.

Для предотвращения окисления сварного шва в момент сварки в точке сварки проецируется струя нейтрального газа (азота). Этот газ вытесняет присутствие воздуха, тем самым удаляя кислород в области.

5º — ЭНЕРГИЯ, НЕОБХОДИМАЯ ДЛЯ СВАРКИ

Выше мы видели, что общая энергия, необходимая для сварки, будет:

Wt = Мы + Wp

Значение этой энергии дается в зависимости от объема расплавляемого металла. Объем в секунду, подлежащий расплавлению (Vm), зависит от толщины жести (e), площади перекрытия (c) и скорости сварки (Vs). См. рис. 9:

Рисунок 9: Материал внахлест или внахлест

Vm = 2e x c x Vs

Другими факторами, которые также влияют на требуемую энергию, являются удельная теплоемкость металла и потери тепла в системе.

Эти потери тепла важны и связаны с несколькими причинами:

— А.) Потери через медный провод:

— Температура увеличивается на столько же.

— Проводимость провода

— Время контакта между пряжей и материалом

— B) Потери проводимости внутри свариваемого металла

— C) Радиационные потери

— D) Потери через контур охлаждающей воды системы.

Их трудно уменьшить, и производитель машины имеет их очень присутствует в конструкции его так, чтобы его значение является минимально возможным, так как он действует на изоляцию системы, качество материалов и т.д…

6º.- ДАВЛЕНИЕ СВАРКИ

Внешний шкив передает определенное давление на точку сварки, что создает эластичную систему, которая действует на сварочный рычаг. Функций этого давления несколько:

1º.- Держите две части перекрывающегося материала в контакте.

2º.- Попробуйте добиться равномерного сопротивления по всему шву, исключив возможные волнистости и шероховатости материала.

3º.- Заставить ток пройти через точку сварки.

4º.- Устраните воздушные камеры между свариваемыми деталями.

5º.- Раздавите расплавленный материал, уменьшив толщину сварного шва.

6º.- Избегайте образования «запятых» и пор.

7º.- Облегчить охлаждение, обеспечив рекристаллизацию материала.

8º.- Во избежание выталкивания расплавленного металла из сварного шва.

9º.- Обеспечьте линейное перемещение трубы.

Вывод:

Идеальным контуром сварки был бы контур, отвечающий следующим условиям:

- а) Минимальные потери.

- б) Минимальное количество оксида.

- с) максимальная эффективная энергия

- г) Оптимальная однородность сварного шва.

7º.- ХАРАКТЕРИСТИКИ СВАРИВАЕМОГО МЕТАЛЛА

Оборудование для сварки боковых швов трехкомпонентных банок предназначено для использования жести в качестве материала для соединения. Среди различных типов наиболее распространенным является MR из-за его хороших антикоррозионных свойств.

Оловянная защита, покрывающая сталь, улучшает контактные поверхности, так как, будучи мягким металлом, она заполняет шероховатость при воздействии давления. В результате сопротивление в зоне перекрытия уменьшается.

Это олово под действием тепла плавится намного быстрее, чем сталь. В этом состоянии она должна быть удалена из свариваемого участка таким образом, чтобы две свариваемые части стали находились в тесном контакте, и таким образом достигалось хорошее перемешивание кристаллов в точке соединения. Выброс достигается за счет действия сварочного давления.

Поэтому жесть с высоким содержанием олова трудно правильно вынимать, а низкое покрытие затрудняет получение хорошей исходной контактной поверхности. Промежуточное лужение идеально.

С другой стороны, лужение пачкает горло паяльных валиков, которые берут его из медной проволоки.

Хром и оксид хрома противостоят прохождению тока. Вот почему так сложно использовать материал TFS.

8º.- РАЗМЕРЫ ТОЧКИ СВАРКИ

Пятно сварного шва определяется его тремя размерами.

— Длина: зависит от скорости сварки

— Ширина: она связана с перекрытием.

— Толщина: зависит от толщины металла.

Длина (L):

Это функция скорости сварки, т.е. скорости медной проволоки и перемещения свариваемого корпуса. Его расчет будет лучше определен на практическом примере:

У нас есть сварочный аппарат, который работает на частоте 500 Гц и скорости 60 м/мин.

Нет. очков/сек. = 500 Герц x 2 = 1000

Длина сварки/сек. = 60 m. x 1000/ 60 сек. = 1000 мм.

Длина пятна = длина сварки/ отсутствие пятен = 1000 мм/ 1000 пятен = 1 мм.

Ширина (А):

Это функция теоретического перекрытия и немного больше. В следующем разделе (Перекрытие) мы изучим эту взаимосвязь.

Толщина (E):

Это всегда меньше суммы двух толщин жести.

Коэффициент измельчения» сварного шва является константой (К), которая, умноженная на толщину жести (д), дает нам значение толщины (Е) сварного шва. Значение этой константы (K) должно быть между 1,40 и 1,60.

1.40< K < 1.60

1.40 е < е < 1.60 е

Следовательно, толщина сварного шва всегда в два раза меньше толщины металла, так как он раздавливается под действием давления наружного рычага.

9º.- ТРАСЛАПИЯ

Это наложение материала, необходимого для сварки. В машинах определенной частоты вращения его теоретическая величина находится в диапазоне от 0,2 до 0,4 мм. Важно, чтобы это количество поддерживалось равномерным вдоль шва, чтобы точки сварки также были равномерными. Изменение того же самого предполагает изменение количества материала для сварки, а при работе с одними и теми же параметрами результаты будут равномерными не во всей сварке.

Часть, определяющая величину перекрытия, — это «Z-бара». Она состоит из полосы Z-образного сечения, расположенной в сварочном манипуляторе, который получает кромки корпуса в двух его канавках, которые перекрывают теоретическое значение перекрытия. См. рис. 10:

Рисунок 10: Z-бар

При Z заданного теоретического перекрытия мы получим реальное перекрытие примерно на 0.1 — 0.2 мм выше. Z-образная планка должна быть очень хорошо изолирована, чтобы предотвратить износ EDM и избежать потерь энергии.

Теоретическое перекрытие можно рассчитать следующим образом:

Предполагается, что S-образное сечение перекрывающегося металла остается постоянным до и после сварки. См. рис. 11:

Рисунок 11: Перекрытие

Это должно быть выполнено:

S = C x 2 e (до сварки) и S = A x E (после сварки).

откуда: C x 2e = A x E и C (теоретическое перекрытие) = A x E / 2e

Зная толщину металла, достаточно будет измерить на уже изготовленном сварном шве, его толщину (Е) и его ширину (А), чтобы знать его теоретическое перекрытие.

Для измерения E и A можно выполнить следующие действия:

Отрежьте две части шва на 10 мм от концов. См. рис. 12.

Рисунок 12: Обрезки для расчета перекрытия

Подготовьте с их помощью пробирку с двухкомпонентной смолой, отполируйте ее и измерьте с помощью микроскопа размеры паяльного отрезка (Е и А) в обоих отрезках. Применить формулу ниже. С помощью этого двойного определения проверяется, остается ли перекрытие постоянным. В противном случае, кроме возможных проблем со сваркой, мы получим конический корпус.

10.- СВАРОЧНАЯ МЕТАЛЛУРГИЯ

Период разминки:

Прохождение тока приводит к локализованному нагреву, в результате которого происходит плавление металла в обеих соединяемых частях, что приводит к возникновению точки сварки. Ядро этой точки называется чечевицей, потому что оно имеет форму, похожую на нее. При его нагреве эта металлическая зона расширяется. Давление верхнего валика должно быть таким, чтобы нейтрализовать напряжение расширения расплавленного металла. При слабом давлении расплавленный металл выходит в виде проекций. Проектирование само по себе является серьезным дефектом, но оно также вызывает другие проблемы внутри сварного шва, такие как пористость.

Тепловое состояние пятна при отключении сварочного тока:

При прерывании тока в точке можно выделить следующие зоны: См. рис. 13.

Рисунок 13: Раздел точечной сварки

Зона А: В этой зоне металл расплавляется (приблизительно 1500º C).

Зона В: Пастовый металл при температуре около 1000º C

Зона С: При критической температуре

Зона D: Температура окружающей среды

Температурный градиент повышается от окружающей среды до 1500º C на расстоянии около 3 мм.

Прерывание сварочного тока знаменует начало охлаждения с резким падением температуры.

Фаза охлаждения:

Расплавленная металлическая чечевица расположена в пределах большой охлаждающей массы, состоящей из:

— Сварной корпус

— Электроды, которые охлаждаются

Поэтому тепловые изменения происходят быстро, уступая место кристаллизации, которая сходится по направлению к центру точки. В зоне D нет изменения структуры, в других зонах — нет. В С размер зерна уменьшается, а в В и А это уменьшение усиливается.

Усадка тепла может привести к появлению внутренних напряжений в точках. При неправильном охлаждении под давлением в сварном шве могут образовываться дымовые отверстия («кома»).

На эту последнюю тему можно посмотреть работу:«COMAS EN LA SOLDADURA Y SU CONTROL MICROGRAFICO«, опубликованную в этом Web.

0 Comments