РЕЗЮМЕ

Легкое для понимания описание различных этапов изготовления легко открывающейся крышки, от резки жести, TFS или алюминиевой катушки до упаковки крышки. Статья, направленная на непосвященных в этой области, в качестве введения к ней.

ВВЕДЕНИЕ

В металлургической и консервной промышленности, крышка, которая может быть открыта без использования каких-либо внешних элементов, таких как консервный нож и т.п., получила название легко открывающейся крышки. Для этого он оснащен разрезом — где он разрывается — и кольцом, которое позволяет начать разрыв и вытягивание, чтобы извлечь центральную панель.

Чтобы получить более полное представление о том, как выглядит крышка типа easy open, ее устройстве и функционировании, желательно ознакомиться с работой «Крышка easy open для консервирования», опубликованной на этом сайте. В той, которую мы сейчас представляем, мы больше не будем подчеркивать эти аспекты. Целью настоящего является указание непосвященным, различных этапов производства данного типа крышек, а также необходимых средств для их реализации.

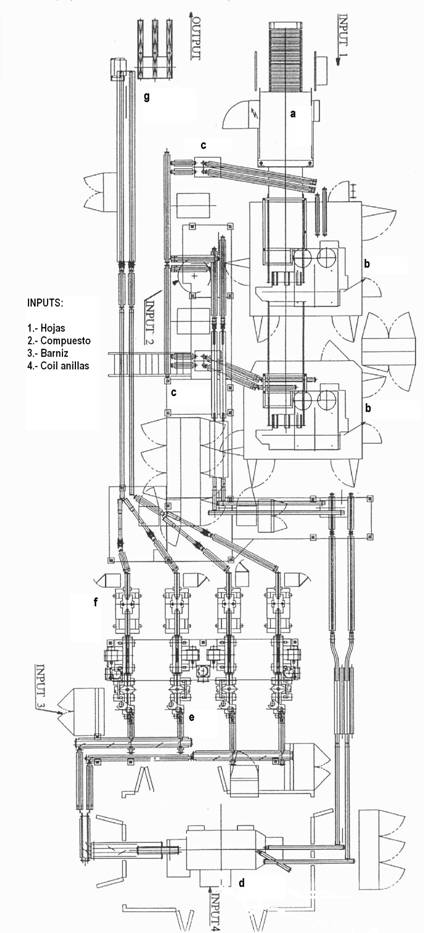

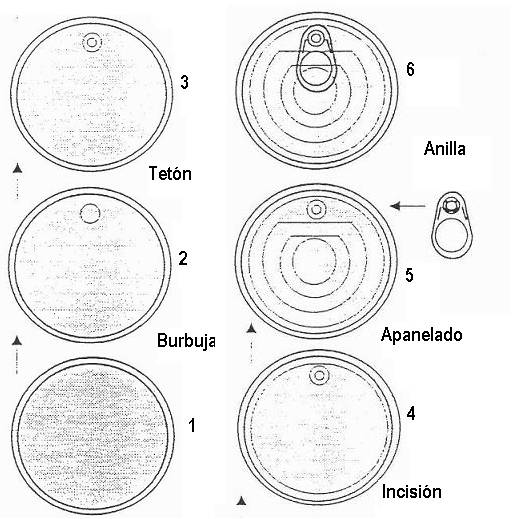

Рисунок № 2: Последовательность изготовления легко открывающейся крышки

На рисунке 2 показана схема этих фаз и их оборудования, которую можно перечислить следующим образом:

— Первичная продольная резка рулонной жести или алюминия (Не показано на чертеже)

— Лакирование и литография того же самого (Не показано на рисунке)

— Вторичная обвязка листов свитками.

— Высечка, завивка, наклеивание резинок и сушка эскизов.

— Преобразование черновика в легко открывающуюся крышку с добавлением кольца.

— Защита разреза и поврежденных участков крышки с помощью лака.

— Сушка лака.

— Упаковка.

Мы очертим каждый из них ниже.

СОЛНЕЧНЫЙ СЛИТИНГ

Резка рулона на листы для изготовления данного типа крышек ничем не отличается от любого другого типа. Это предполагает разрезание рулонов жести зигзагообразными ножами на линии резки рулонов на пучки, пригодные для следующих операций. На рисунке № 3 показан типичный силуэт срезанного листа.

Рисунок nº3: Форма разреза листа в первичном свитке

Разрез имеет такой контур, чтобы наилучшим образом использовать материал, приспосабливаясь к форме режущего диска крышкообразного штампа. Используемые линии резки рулонов имеют многократное применение, получая максимальную полезность в материале для круглого дна, так как в них достигается наибольшая экономия металла.

Фото № 4: Первичный инструмент для резки спирали

На фотографии выше изображен первичный прокруточный режущий аппарат для круглых крышек. Это очень прочная оснастка, направляемая с 4 колоннами, построенная с твердосплавными вставками, что дает ей длительный срок службы.

ВАРНИШИНГ

Легкие открывающиеся крышки требуют более полной защиты с помощью лаков, чем обычное дно, благодаря твердости их изготовления. Формирование крепежного кольца заклепки, разрез отверстия и формирование силовых воздействий на центральную панель и глубоких деформаций. По этой причине система лакировки внутри очень полная, наносится несколько слоев лака, который может быть различных типов, полиэфирный, эпоксидно-фенольный, органозольный… Снаружи повреждения еще больше, поэтому в конце процесса потребуется новое нанесение лака.

Для их плоского нанесения на листы используется традиционная технология нанесения валиком в машине для нанесения покрытий, с последующим запеканием и отверждением в печи непрерывного действия.

Если крышки имеют какую-либо печать, то для их нанесения используется обычная процедура. В дизайне этой печати, в случае круглых обложек, необходимо учитывать, что положение кольца на панели обложки является случайным и может быть заслонено им, поэтому в случае юридических или императивных текстов необходимо будет продублировать их в противоположных позициях, чтобы обеспечить возможность прочтения хотя бы одного.

ВЫРЕЗАНИЕ БАНДАЖА

Пакеты лакированных и напечатанных листов подаются на первую машину линии по производству обложек, которая является стригальным станком для резки на полосы — или полосы. Для повышения эффективности использования листа разрез также выполняется зигзагообразно. Форма разрезанной полосы показана на рисунке nº 5.

Рисунок № 5: Типичная подающая лента пресса

Как подача листов к ножницам, так и подача отрезанных полос от этой машины к прессу осуществляется автоматически с помощью конвейеров. На схеме, показанной на рисунке 6, расположение ножниц свитка представлено буквой «а».

На этой схеме показана полная установка легко открывающейся укупорочной производственной линии, от прокрутки до упаковочной станции.

Рисунок nº6: Схема линии для легко открывающихся крышек

В нем мы видим, что требуется четыре входа сырья, в результате чего получается только один выход — готовые и упакованные крышки. Можно по достоинству оценить сложность установки и ее высокую степень автоматизации. Для этого между машинами используется транспортная сеть, с помощью ленточных конвейеров, управляемая программируемыми автоматами. Конвейерные соединения между станками выполняют двойную функцию, автоматически связывая их и создавая легкие, которые стабилизируют производство и уменьшают количество остановок.

ВЫСЕЧКА И ЖЕВАНИЕ ОБОЛОЧКИ

Полосы укладываются в стопку поверх прессового журнала, который высекает первое приближение к форме обложки — так называемый черновик. В предыдущей раскладке положение этого пресса обозначается буквой «b», которая в данном случае равна двум, необходимым для согласования его скорости со скоростью следующего многоступенчатого пресса, который имеет двойную каденцию. Эти прессы оснащены двойным вырубным инструментом, который вырезает контур.

Эскиз выполнен в виде фона с плоской центральной панелью. В задней части пресса находится машина для двойного скручивания, которая поворачивает фланец пресса, чтобы облегчить работу в штабелях, не вставляя их друг в друга.

С помощью конвейерных лент, которые также выполняют роль аккумуляторов, заготовки передаются на гуммирующие машины, которые наносят компаунд на фланец для обеспечения герметичности крышки контейнера. Буква «С» в планировке. В случае использования смеси на водной основе эскизы должны быть пропущены через сушильные печи для удаления воды и облегчения полимеризации синтетического каучука.

На рисунке 7 показан скелет — или выкройка — материала после высечки контура, а также контур на последовательных этапах высечки, обжима и гуммирования.

Рисунок № 7: Этапы изготовления эскизов

Если используемая смесь имеет водную основу, рекомендуется в течение определенного периода времени хранить на складе изготовленные эскизы, чтобы они остыли и закончили удаление влаги. Если состав на основе растворителя, он не требует использования печи, так как жидкая фаза резины испаряется при комнатной температуре, а также полностью и быстро. В последнем случае заготовки могут подаваться непосредственно из клееночной машины в многоступенчатый пресс, хотя используемая конвейерная система позволяет значительно накапливать узлы между двумя машинами.

Производство эскизов из полос на двухпробивных прессах заменяется использованием многопробивных прессов, которые подают целые листы. Эта установка позволяет работать на более высоких скоростях, но требует больших вложений.

ИЗГОТОВЛЕНИЕ ОБЛОЖКИ

Преобразование эскиза в крышку осуществляется на высокоточном многопозиционном прессе определенного тоннажа. Эскиз проходит через различные станции шаг за шагом, либо линейно, либо на поворотном столе. На разных станциях выполняются действия над крышкой. На рисунке 8 показана э

6-шаговый пример.

Рисунок № 8: Шаги по изготовлению легко открывающейся крышки

При первых операциях образуется пузырь, который затем превращается в сосок меньшего диаметра.

и вертикальные стенки, в которые затем будет вставлено отверстие для кольца и заклепано для крепления кольца. На промежуточных этапах делается разрез для отрыва и центральной панели крышки.

Самая деликатная операция — это выполнение разреза, который должен иметь точную глубину, чтобы обеспечить гладкий разрыв. Если оно слишком мало, то открывающее усилие будет чрезмерным, а если оно слишком велико, то существует высокий риск взрыва крышки во время процесса в консервном доме. Для обеспечения точности в разрезе, каретка пресса, в конце своего хода вниз, ударяется об очень твердые фиксированные упоры, отрегулированные таким образом, чтобы они не препятствовали вращению коленчатого вала. На фото № 9 изображен пресс с этими характеристиками. На выкладке из фигуры № 6 этот пресс представлен буквой «d».

Фотография № 9: Пресс для производства легко открываемых крышек

Инструменты для изготовления этих колпачков отличаются высокой точностью и качеством исполнения. Существуют различные патенты на колпачки, использующие различные варианты типа разреза, с различными моделями колец.

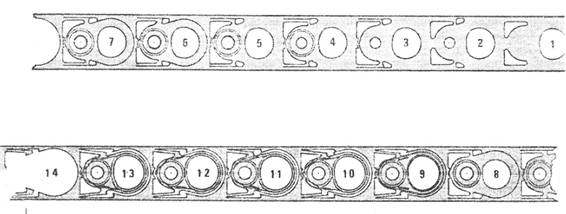

ИЗГОТОВЛЕНИЕ КОЛЬЦА

Кольцо обычно изготавливается на том же многостанционном прессе, из жести, ТФС, оцинкованного материала или из

люминий с особыми характеристиками. Инструмент, с многочисленными станциями, также имеет сложную конструкцию. На рисунке 10 показана последовательность изготовления примера широко используемого кольца. Видно, что для этого требуется в общей сложности 14 шагов, где сочетаются действия резки, вытяжки, складывания, сгибания и обрезки. На кольце есть три очень важных размера с очень жесткими допусками: диаметр отверстия для вставки в ушко колпачка для крепления, расстояние от этого отверстия до носика кольца и конфигурация носика кольца. Он обозначен носом кольца, концом того же самого конца, который повлияет на разрез, чтобы начать открытие крышки.

Рисунок 10 : Этапы изготовления кольца

Кольцевая штамповка монтируется сбоку от основного инструмента, на многопозиционном прессе, а кольца подаются непосредственно на крышку, без накопления и хранения колец. На фото 11 показана нижняя часть кольцевого штампа, конструкция которого отличается от последовательности, представленной на рисунке 10.

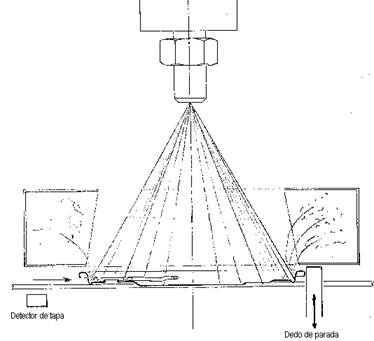

Рисунок № 12: Уточнение легко открываемой крышки.

На схеме из рисунка nº 6, в зоне, обозначенной буквой «е», видна батарея из 4 лакировочных машин.

Рядом с лакировочной машиной, хорошо смонтированной на одном основании и независимо друг от друга, находится печь для сушки и полимеризации лака. Эти печи имеют вертикальную структуру и занимают мало места. Крышка перемещается вверх и вниз, преодолевая расстояние, вдвое превышающее высоту печи, и удерживается в горизонтальном положении специальными пальцевыми цепями. В упомянутой выше планировке также находятся 4 печи в зоне «f».

УПАКОВКА

Перед упаковкой колпачки, как правило, проверяются на 100% с помощью системы автоматического оптического контроля зрения, дополненной статистической выборкой эволюции ее различных параметров.

Упаковка осуществляется в бумажные или пластиковые пакеты с помощью автоматического оборудования, которое подсчитывает заданное количество колпачков и помещает их в пакет. Команда «Г» в выкладке.

0 Comments