В любом случае необходимо внедрить систему контроля качества, чтобы обеспечить правильное выполнение операции, как при резке, так и при выборе различных качеств, которые создаются в процессе. В этой работе мы попытаемся определить основные параметры, которые будут контролироваться, а также средства, которые будут использоваться для этой цели.

Линии резки поставляются с серией средств регулировки и контроля, позволяющих приспособить их к определенным рабочим условиям — длине и ширине резки, диапазону толщины резаемого материала, обнаружению отверстий и т.д. -. Мы не будем их детализировать, так как они сильно различаются в разных случаях. Они могут переключаться с более или менее ручных систем регулировки на полностью автоматические.

Рассмотрим подробнее, какой может быть нормальная последовательность управления рулоном на протяжении всего процесса его резки.

Контролируемые параметры можно разделить на две группы:

1º.- Те, которые можно легко проверить у подножия линии.

2º.- Те, которые в силу их сложности или используемых средств, должны выполняться в других местах.

ЛИННЫЕ УПРАВЛЕНИЯ

ИДЕНТИФИКАЦИЯ КАТУШЕК

Перед распаковкой катушки необходимо произвести визуальное определение:

1) Если каждый рулон сопровождается соответствующим билетом с металлургического завода.

2) Если билет заполнен надлежащим образом.

3) Если это соответствует текущему рабочему порядку, проверьте правильность ширины катушки, толщины, закалки и лужения.

Если проверка подтвердит, что все данные соответствуют ожидаемым, они будут распакованы.

ВНЕШНИЙ ВИД КАТУШКИ

После распаковки его необходимо визуально проверить на наличие дефектов.

1) Проверьте катушку на удары, ржавчину или другие визуальные дефекты. Если таковые имеются, то рулон будет отодвинут в сторону в случае предъявления претензий к сталелитейному заводу.

2) В случае незначительных дефектов — ржавчины только снаружи или незначительных ударов — в течение первых 100 мц будет проводиться специальный контроль. Если дефект останется, процесс резки будет остановлен.

СЛЕДУЮЩЕЕ РЕЗЕРВНОЕ УСТРОЙСТВО

После изменения формата резки для проверки правильности подгонки линии по длине отрезаемого листа выполните следующие действия:

1) Отрежьте только один лист и остановите линию. Поместите лист на стол контроля и с помощью качественной градуированной линейки, с точностью до 0,5 мм, проверьте правильность длины листа.

2) Если она соответствует, то будет выполнена следующая операция. В противном случае ошибка будет исправлена, например, проверка режущего валика или другие регулировки.

ШИРОКИЙ ЛИП

Одновременно с проверкой длины резки необходимо проверять ширину рулона с помощью тех же средств — миллиметровой линейки — и с той же частотой. Необходимо учитывать перевыполнение стандартов сталелитейной промышленности в отношении этой меры.

Ширину следует измерять в середине листа и перпендикулярно направлению прокатки с помощью листа на таблице управления.

ТОЛЩИНА МАТЕРИАЛА

Обычно линии резки оснащены автоматической и непрерывной системой контроля толщины материала. Эта система может быть отрегулирована между диапазоном выше и ниже номинального значения, так что листы, толщина которых выходит за пределы этого диапазона, будут отбраковываться. Поэтому проверка толщины выполняется автоматически.

Регулирование амплитуды этого диапазона и определение предельных толщин будет в значительной степени зависеть от назначения материала. Существуют способы применения, которые позволяют использовать более широкий диапазон калибров, чем другие. Это значение должно быть предварительно определено отделом контроля качества.

Однако, поскольку эта толщина всегда измеряется в одном и том же положении на листе, рекомендуется вручную проверить в разных точках листа — по центру и по краям — остается ли калибр равномерным. Эта операция может быть выполнена один раз за катушку.

Очевидно, что в случае, если фактическая толщина выходит за рамки спецификации, необходимо остановиться и подать жалобу.

ПРОФИЛЬ И ДУГА ЛИСТЬЕВ

Мы определяем профиль листа как кривизну, которую он представляет в продольном направлении — в продольном направлении — ламинирования, помещая его в вертикальное положение и свободно опираясь на его продольный край.

Мы определяем дугу лопасти как кривизну лопасти в поперечном направлении — режущую кромку, когда лопасть находится в вертикальном положении и свободно опирается на ее поперечную кромку.

Оба значения контролируются путем измерения прогиба, генерируемого этой кривизной. Максимальное разумное значение — 30 мм. Ее следует проверять в начале, середине и конце каждой катушки. Если в сварном шве присутствует шов, он также должен быть проверен после сварки. Проверка может быть сделана во время работы линии.

Простой способ управления этими двумя концепциями — нарисовать на жесткой плите — или на полу, если он в хорошем состоянии — две параллельные красные линии на расстоянии 30 мм друг от друга. Поместите лист вертикально на эту пластину, держа его рукой посередине. Сопоставьте крайние края листа с одной из двух красных линий, если центральная часть листа не превышает другую красную линию, профиль будет считаться действительным. Повернув лист на 90 градусов, мы измерим дугу той же процедурой.

Превышение значений обычно может быть исправлено путем воздействия на уплотнитель линии.

ТАБЛИЦА КОНТРОЛЯ

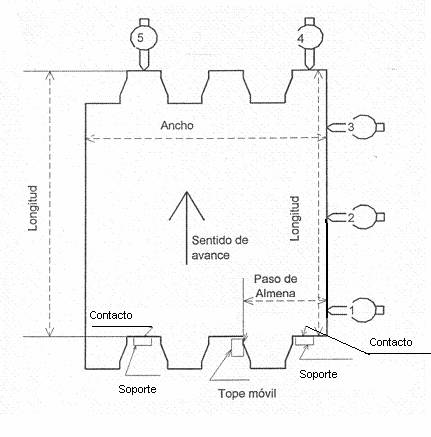

Перед тем, как продолжить следующие измерения, мы опишем таблицу управления. Это вспомогательное оборудование линии, которое состоит из доски, на которой соединены пять циферблатных датчиков, три в направлении подачи материала и два перпендикулярно к нему. См. рисунок ниже. Изначально все они должны быть установлены на нулевую величину, используя металлический квадрат, который используется в качестве детали. Для последующих проверок лезвие должно быть установлено таким образом, чтобы деталь, соответствующая неподвижной стороне машины, находилась справа. Он будет опираться на две жесткие опоры, совпадающие с режущей кромкой.

Таблица управления

SQUADRACK

Это необходимо для того, чтобы убедиться, что длина лезвия на неподвижной стороне квадратная по отношению к режущей кромке — ширине лезвия. Эта проверка должна быть сделана в начале смены формата в строке. Для этого поместите лист разреза на таблицу управления, как показано на чертеже, и убедитесь, что разница показаний между циферблатами 1 и 3 не превышает 0,5 мм.

Если разница больше, необходимо будет отрегулировать настройки оборудования, уделяя особое внимание способу работы подающего валика, направлению рулона и продольному прогибу листа.

ПРОДОЛЬНАЯ ДАТА ОТКЛЮЧЕНИЯ

Проверьте, не является ли неподвижный край листа прямой линией и, следовательно, не имеет ли он волнистостей. Он также проверяется на таблице управления и одновременно с квадратом и с одинаковой частотой. Циферблат 2 должен показывать промежуточное значение между часами 1 и 3, соблюдая также вышеуказанное условие, что разница между 1 и 3 не должна превышать 0,5 мм. Если эти условия не соблюдаются, то край катушки рифленый, и стрелка этого рифления будет обозначена часами 2.

АЛМЕНА ПАСС

Это особенность зигзагообразной резки, для листов, предназначенных для дна контейнеров. В этом случае проверяется, правильно ли расположен зигзагообразный разрез по отношению к неподвижной прямой кромке лезвия. Для этого на столе управления размещен подвижный упор, расстояние до которого до фиксированного края точно соответствует шагу зубчатой венчика, см. рисунок. Для позиционирования этого упора используется подготовленный шаблон для каждого типа зигзагообразной резки. Датчик циферблата 1 будет установлен на ноль с помощью мастер-шаблона.

Как только лист будет помещен на стол управления, индикатор циферблата 1 даст показания, которые будут указывать на погрешность позиционирования шага охрупчивания, который должен находиться в пределах поля допуска, отмеченного в производственном стандарте.

АВТОНОМНЫЕ УПРАВЛЕНИЯ

Существуют определенные тесты, которые из-за того, что они требуют более сложных средств или из-за времени их выполнения, не подходят для выполнения на линии. Они действительно важны, и если у вас есть оборудование для их выполнения, хорошо, что они выполняются. Это:

ТЕМПЛИЯ

Необходимо убедиться, что режущая жесть имеет указанную твердость. Если жесть имеет тип «просто уменьшенная», то она тестируется с помощью дюрометра, настроенного на шкалу HR 30T. Желательно, чтобы это оборудование располагалось в соответствующем корпусе — например, в лаборатории качества — вдали от вибраций, шума, пыли и ударов. Поэтому определение твердости обычно производится вдали от линии. Поэтому для этой цели из катушки должны быть взяты пробирки. Чтобы избежать путаницы, они должны быть помечены данными катушки, к которой они принадлежат. Мы не будем углубляться в описание этого теста, так как работа с дюрометром должна быть хорошо известна.

ЭЛАСТИЧЕСКИЙ ЛИМИТ

В случае «двойной редуцированной» жести ненадежно измерять ее твердость с помощью дюрометра. Тонкость этих типов жести означает, что проникающий шарик 1/16″ при вбивании также деформирует материал, искажая показания.

Поэтому в данном случае лучше измерить предел упругости, данные, которые предоставляет сталелитейная промышленность в качестве идентифицирующего элемента. Данный тест требует более сложного и дорогостоящего оборудования, поэтому его трудно проводить непрерывно на каждой катушке. Его можно заменить более простым, используя простой инструмент, который проверяет упругость пробирки с четко определенными размерами. Образец сгибается над маленькой оправкой, а затем освобождается. Затем измеряется остаточный угол деформированного образца. Значение этой величины взято из таблиц, которые очень приблизительным образом определяют предел упругости. Этот тест определяется названием «угол заднего угла пружины». На рынке есть коммерческое оборудование, которое позволяет это делать. Скоро мы вернемся к этой теме в монографическом произведении.

ТИНИНИРОВАНИЕ

Если есть подозрение, что могут возникнуть проблемы с лужением катушки, рекомендуется проверить его. Его производительность является типичным лабораторным тестом. На рынке есть оборудование для его реализации, но если у вас нет ни одного из них — что-то частое, учитывая его стоимость — вы можете прибегнуть к медленному, но простому тесту, как описано в работе, уже опубликованной в этом разделе под названием: ОПРЕДЕЛЕНИЕ ОБЩЕГО КОЛИЧЕСТВА ОЛОВЯННОГО ПОКРЫТИЯ НА ЖЕСТИ МЕТОДОМ «ПОТЕРЯ В ВЕСЕ» (МЕТОД КЛАРКА)

Эти три последних теста представляют собой сложность того, что их практически невозможно выполнить одновременно с началом резки рулона, так как рулон, скорее всего, будет отрезан до того, как появится время для их выполнения. Поэтому при обнаружении в них аномалий решение заключается в подаче претензии с уже вырезанным материалом.

КЛАССИФИКАЦИЯ ДЕФЕКТОВ

Линии резки имеют возможность перенаправлять листы, обнаруженные автоматически или вручную как дефектные, на различные штабелеукладчики. Их не очень много — два или три, поэтому в одном и том же штабелере необходимо сгруппировать различные дефекты.

Логично всегда резервировать один для перфорированных листов, так как это самый опасный дефект, другой — для лужения, а третий — для внеколебательных. В зависимости от целевого использования отбракованных листов, можно изменить этот критерий сортировки.

————————————————

В качестве заключительного замечания по контролю качества рулона на линии продольной резки, это всегда эффективный инструмент, имеющий под рукой международные стандарты по поставке рулонов металлургической промышленностью. (UNE, ISO, SEFEL и т.д.) или определенные стандарты, согласованные с поставщиком.

0 Comments