Режим и средства для контроля качества скручивания куполов аэрозольных баллонов, на которых установлен клапан.

ПРИМЕЧАНИЕ

Аэрозоли оснащены клапаном дозирования продукта, который крепится к верхней части металлического колпачка или купола контейнера. Монтаж этого клапана выполняется наполнителем, поэтому к его надлежащему исполнению привлекаются изготовитель контейнера, клапан и наполнитель. Первые два — при поставке подходящих компонентов, а третий — при их правильной сборке.

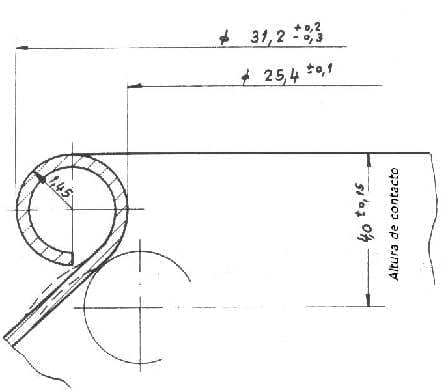

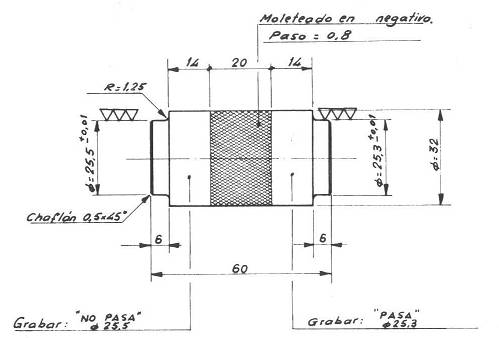

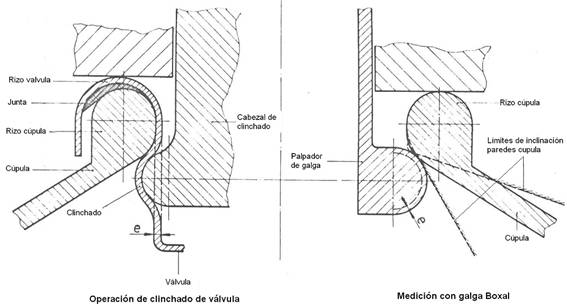

Особенно важно, чтобы отверстие, в котором расположен клапан, имело правильные размеры и находилось в пределах очень точных допусков. Это отверстие стандартизировано по всему миру по цене 25. 4 мм ( 1″). Она увенчана закруткой, на которой зажимается клапан. См. рисунок № 1

Рисунок № 1: Скручивание для корпуса клапана

Производитель контейнера должен установить систему контроля качества, чтобы гарантировать, что этот завиток находится в пределах спецификации. В этой операции используется материал, который является особым случаем при контроле качества металлических контейнеров. Мы определим и опишем измерительные приборы, которые необходимо использовать для осуществления мониторинга качества скручивания. Остальные измерения купола такие же, как если бы это была обычная крышка, и поэтому мы не будем их рассматривать. Более того, этот вопрос уже обсуждался на этом сайте в работе:

Меры, которые должны быть контролированы на куполообразном скручивании:

— Наружный диаметр махровых

— Скручивание внутренних диаметров

— толщина закручивания

— Высота контакта клапана.

Допуски, показанные на чертеже 1, являются теми, которые отражены в стандарте FEA 201, но на практике они несколько завышены и должны быть сокращены до 31,15 + 0,10 и 24,5 + 0,05.

1º.- НАРУЖНЫЙ ДИАМЕТР ЗАКРУЧИВАНИЯ КЛАПАНА

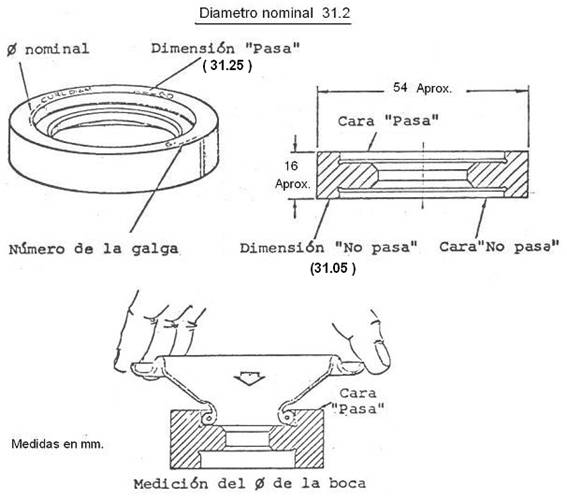

Первое, что нужно проверить, это наружный диаметр махрового полотна. Это делается с помощью кольцевого типа «пасс-пасс» манометра. Это показано на рисунке 2.

Рисунок № 2: Манометр «Pass-fail» для махрового наружного диаметра

Просто поместите конус на «проходной» стороне и убедитесь, что он хорошо сидит, а затем на «не проходной» стороне и убедитесь, что он не подходит. Если это так, то деталь хороша, в противном случае она неисправна. Действие можно увидеть на рисунке 2.

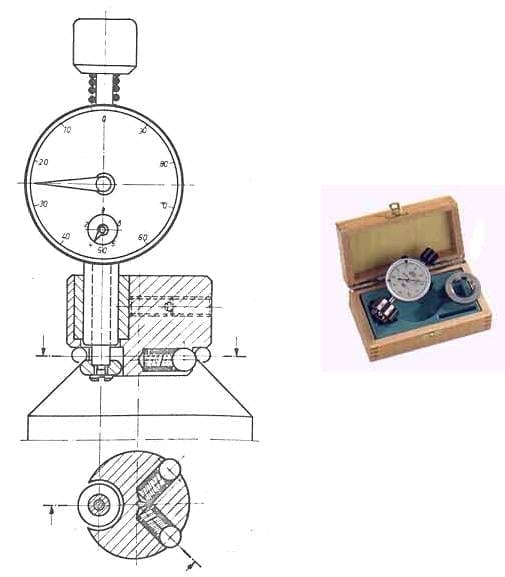

2º.- ВНУТРЕННИЙ ДИАМЕТР

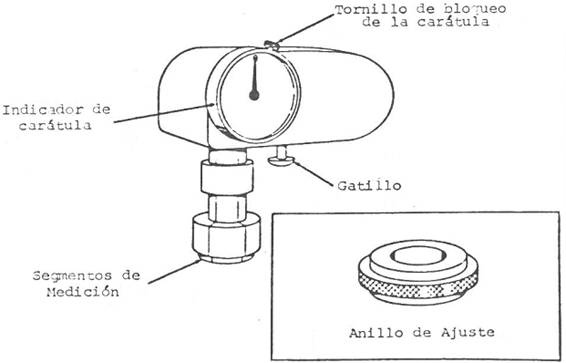

Вместе с предыдущим измерением можно проверить внутренний диаметр рта аэрозольных конусов. Для этого используется специальный индикатор циферблатного типа с прямым считыванием. На рисунке 3 показан прибор и его принадлежность. Как видно, он состоит из зонда, который вставляется в рот конуса и образуется из сегментов, которые расширяются при нажатии на курок. Аксессуар представляет собой регулировочное и обнуляющее кольцо, его внутренний диаметр должен быть точно равен номинальному значению устья конуса.

Рисунок № 3: Конический ротовой измеритель

Чтобы отрегулировать его, выполните следующие действия:

— Шаг 1: Удерживая курок в нажатом положении, поместите измерительные сегменты внутрь регулировочного кольца и отпустите курок.

— Шаг 2: Поверните циферблат в нулевое положение и зафиксируйте стопорным винтом. См. рисунок № 4

Рисунок № 4: Установка датчика открытия конуса

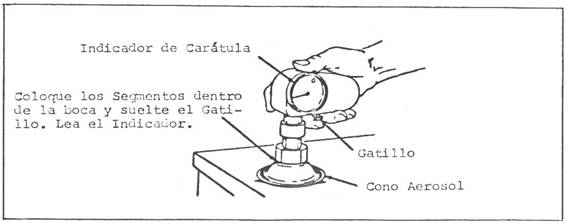

Чтобы измерить ротовую полость конуса, удерживая спусковой крючок, поместите измерительные сегменты внутрь ротовой полости и отпустите спусковой крючок. На циферблате появится дифференциальное считывание относительно номинала. См. рис. 5

Рисунок № 5: Измерение рта конуса щупом.

Для правильной эксплуатации манометра все его части должны всегда содержаться в чистоте.

Датчики, похожие на показанные, могут быть найдены в коммерческих целях. Пример показан на фото № 6.

Рисунок № 6: Действующий коммерческий манометр для внутреннего диаметра махровой ткани

Другая простая и экономичная система проверки внутреннего диаметра, хотя и с ограничением на прямое считывание, — это использование датчика типа «go — no go», например, показанного на чертеже № 7.

Рисунок № 7: Проходной манометр для внутреннего диаметра

Значения этого прибора приведены для соответствия стандарту FEA 201.

3º.- ТОЛЩИНА ЗАВИТКА

Для получения этих данных используется измерительный прибор, позволяющий определить размерное качество обжимной толщины на конусах. Измерьте эту толщину под углом 20º от оси симметрии контейнера.

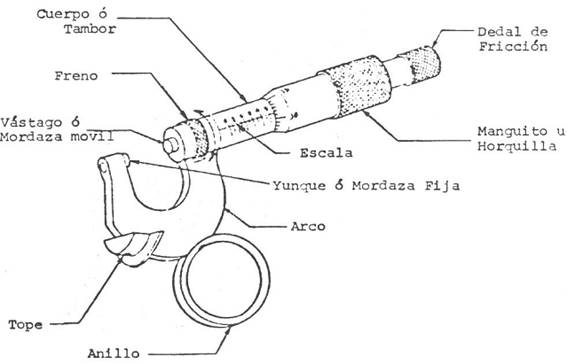

Это микрометр с минимальным ходом 10 мм. На рис. 8 изображен манометр с различными частями. Его можно приготовить из микрометра, к которому добавляется стопор для позиционирования оси микрометра под углом 20º к вертикали и кольцо захвата.

Рисунок № 8: Специальный микрометр для махровой толщины

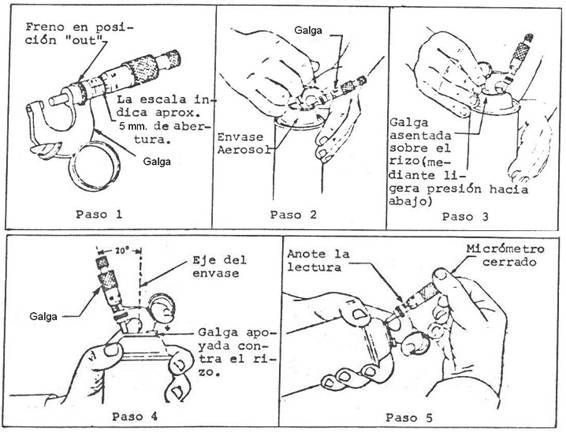

Режим работы следующий:

Шаг 1: Когда тормоз находится в положении «off», отрегулируйте микрометр таким образом, чтобы показания его шкалы указывали на отверстие примерно 5 мм. См. рис. 9.

Шаг 2: Вставьте манометр в скрученную горловину контейнера, как показано на шаге 2 чертежа № 9.

Шаг 3: Положите указательный палец правой руки на кольцо и слегка надавите вниз, чтобы вставить манометр.

Шаг 4: Крепко держите микрометр и контейнер в левой руке так, чтобы верхняя часть микрометра опиралась на верхнюю и боковую части закрутки.

Шаг 5: Закройте микрометр, поворачивая фрикционную муфту до тех пор, пока стержень не коснется закрутки. Запишите показания на соответствующий стенографический лист.

Рисунок № 9: Различные этапы процесса измерения толщины махровой ткани

Прибор должен периодически подстраиваться к нулю, следуя типичной процедуре для этой операции на микрометре.

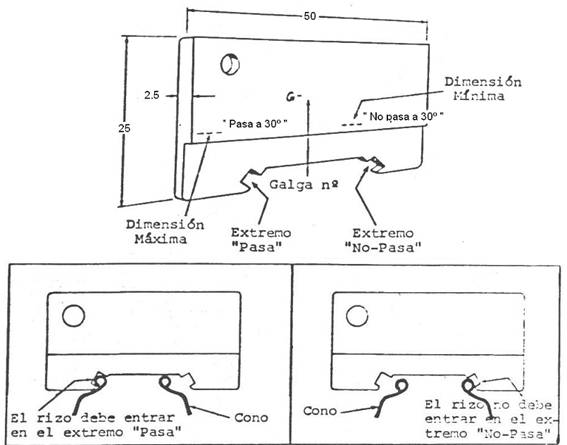

Может быть установлена еще одна испытательная альтернатива, основанная на манометре типа «go-no-go». Она проще в использовании, но может быть использована только для определенной толщины ворса, в то время как предыдущая действительна для любой толщины.

На рисунке 10 показан этот прибор и как им пользоваться. Он измеряет толщину с наклоном 30º. Достаточно проверить, что скручивание вводится без затруднений через «сквозной» слот и не вводится через «не сквозной» слот.

Номинальное значение для измерения толщины обжима составляет 2,90 мм в диаметре. Нормальный диапазон допусков + 0,15 мм. Однако есть некоторые махровые конструкции, которые имеют слегка овальную форму, с их главной вертикальной осью.

Рисунок № 10: «Пас» — манометр для определения толщины махрового слоя.

Данный тип манометров должен быть изготовлен из нержавеющего материала.

Хорошее техническое обслуживание всех вышеперечисленных приборов требует, чтобы они всегда содержались в чистоте и не содержали посторонних частиц. Если она не будет использоваться очень часто, периодически наносите легкую пленку машинного масла.

4º.- ВЫСОТА КОНТАКТА

Основной функцией отверстия купола является размещение клапана, поставляющего содержащийся в нем материал. Поэтому важно проверить, чтобы точка, а точнее окружность, на которой зажимается клапан, была правильно расположена по высоте. Подходящими инструментами для этой цели являются боксовые манометры типа I и II.

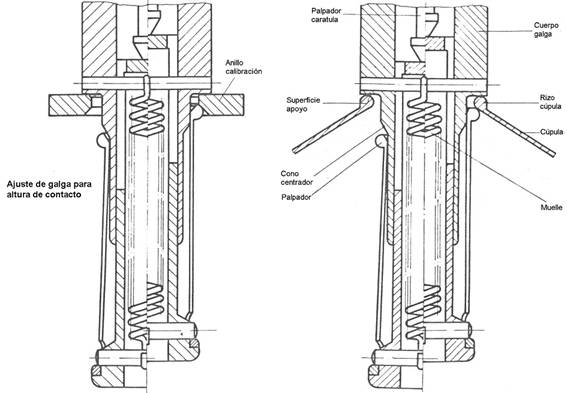

Боксальный тип I: Он специально разработан для измерения высоты обжима, которая совпадает с высотой, используемой для определения глубины зажима клапана.

Боксальный тип II: Используется для проверки качества махровых изделий в качестве абсолютного измерения и, при необходимости, для определения значения высоты махровых изделий.

Основная идея датчиков Boxal заключается в том, чтобы сделать функциональное и практическое измерение, которое точно отражает состояние шинчадо. Если размеры щупа Боксального шаблона и фактический контур зажима одинаковы, то глубину зажима можно определить с помощью Боксального шаблона (Боксального типа I). Точность измерений основана на предварительном сравнении шаблона с помощью стандартизированного калибровочного кольца, а также зависит от точности изготовления шаблона.

Принцип действия метода показан на рисунке 11.

Рисунок № 11: Работа боксового манометра

Речь идет о том, чтобы сравнить фактическую высоту зажима с номинальной высотой зажима и убедиться, что они совпадают. На этом рисунке слева показана операция зажима клапана толщиной «е» на сопле аэрозоля — в данном случае при изготовлении алюминиевого моноблока. На правой стороне предыдущего измерения этого же рта в точке зажима, щуп был увеличен на толщину «е» для моделирования одних и тех же условий в обоих случаях. . Вариации показаний будут указывать на ошибку в операции зажима с учетом толщины прокладки и металла клапана.

Измерение с помощью боксового датчика типа I:

Калибровка манометра должна быть сначала выполнена с помощью калибровочного кольца, как показано на рисунке 12, слева. Это кольцо подстраивает манометр под теоретическую высоту контакта в соответствии со спецификацией или используемым стандартом. В нашем случае 4 + 0.15, как показано на рисунке nº1.

Рисунок № 12: Регулировка и использование боксового манометра типа I

После установки калибровочного кольца диск калибровки устанавливается на 4,00 мм. Измерение на контейнере производится аналогичным образом, см. рисунок 11 справа, для этого нажмите кнопку на измерительном приборе, поместите его в горловину 1″ (25,4 мм) и медленно отпустите кнопку. Это измерение повторяется три раза, каждый раз поворачивая контейнер примерно на 40°. За значение глубины зажима принимается наименьшее измерение.

Измерение с помощью боксового манометра типа II:

Слева от иллюстрации № 13 показана высота этого манометра, установленного на горловине аэрозольного баллона. На плане показан его участок в области, где проводятся измерения. Основное применение этого манометра заключается в проверке однородности обжима по его окружности в зоне зажима.

Рисунок № 13: Боксальный манометр типа II

Это измерение выполняется, как и в случае с манометром типа I, путем нажатия кнопки манометра и вставки манометра в отверстие 1″ (25,4 мм) контейнера с помощью поворотного движения. Неравномерность, возникающая при показаниях, никогда не должна превышать ранее установленного предельного значения, которое зависит от типа применяемого уплотнения.

С помощью манометра выполняются три измерения, и контейнер для каждого измерения должен поворачиваться на 120º по отношению к манометру.

Расчет высоты контакта (СН), при которой осуществляется заклинивание, должен производиться по формуле:

CH = (Hmax. + Hmin)/2 + ½ | 25.4 — (Dmax + Dmin)/2|

В котором:

Хмакс. Самое высокое значение измерений, выполненных на махровом покрытии, при использовании манометра типа II.

Хмин. Наименьшее значение измерений, выполненных на махровом поле, с помощью измерительного прибора типа II.

Дмакс. = Максимальный внутренний диаметр.

Дмин. = Минимальный внутренний диаметр.

Слева на рис. 12 находится серийный боксовой манометр типа II с регулировочным кольцом в корпусе.

Преимущества применения боксальных манометров:

Использование этих манометров и предлагаемый метод имеют следующие преимущества по сравнению с использованием других измерительных систем.

1º.- Контакт с высотой закручивания купола позволяет определить глубину закручивания клапана с учетом других факторов, таких как толщина материала и толщина шва.

2º.- Знания, необходимые для использования этих манометров, и уход за ними минимальны.

3º.- Возможные изменения формы купола скручивания (внутренний диаметр, внутренний радиус и угол плеча), а также точность радиуса зажимного инструмента оказывают очень слабое влияние на точность измерения высоты скручивания.

0 Comments