バルブが取り付けられたエアゾール缶のカールの品質を制御する方法および手段。

プリアンブル

エアゾールには、容器の金属製キャップやドームの上部に製品吐出バルブが取り付けられています。 このバルブの組み立ては充填機で行われるため,容器メーカー,バルブメーカー,充填機の3者が一体となって適切な作業を行う。 最初の2つは適切な部品を供給すること、そして3つ目は適切に組み立てることです。

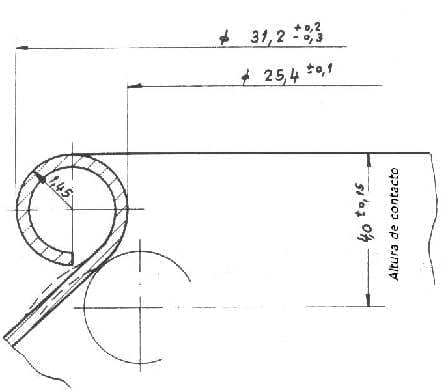

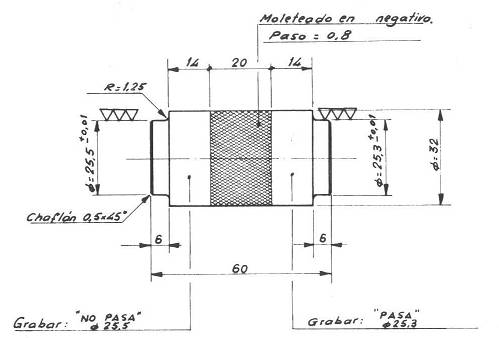

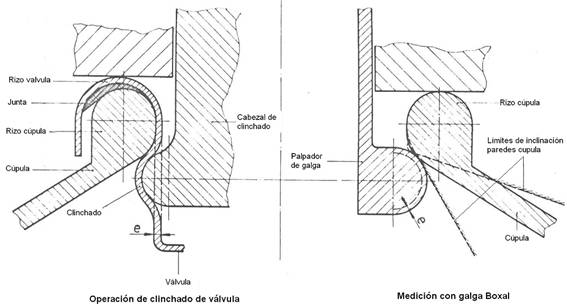

特に、バルブが収容されるオリフィスが、非常に精密な公差の範囲内で正しいサイズであることが重要である。 このオリフィスは世界的に25という値で標準化されています。 4 mm ( 1 インチ ). その上には、バルブを挟むカールが付いています。 図1参照

図1:バルブハウジングのカール

包装メーカーは、このカールが仕様の範囲内であることを保証する品質管理システムを構築しなければならない。 この作業では、金属パッケージの品質管理上、特殊なケースとなる素材を使用しています。 テリークオリティモニタリングを実施するために必要なゲージを定義し、説明する。 その他の寸法は、通常のドームカバーと同様であるため、その考察は省略します。 さらに、この問題については、すでに本サイトで作中で取り上げています。

ドームカールでの制御対策は

– テリー外径

– カール内径

– カールの太さ

– バルブコンタクトの高さ。

図 1 に示す公差は FEA 201 で示されたものですが、実際にはやや過大であり、31.15+0.10 と 24.5+0.05 に低減する必要があります。

1º.- バルブカールの外径

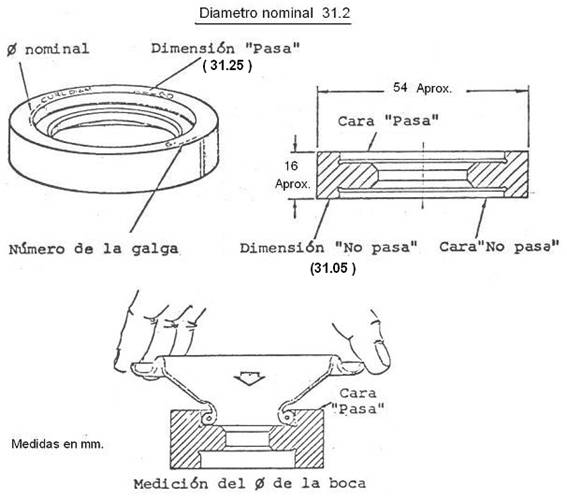

まず確認するのは、テリーの外径です。 リング型の「合否判定」ゲージによって行われます。 図2に示すとおりである。

図2:テリー外径のパスフェールゲージ

コーンを「パス」側に置き、きちんとフィットすることを確認し、「ノーパス」側に置き、フィットしないことを確認するだけです。 その場合は良品、そうでない場合は不良品となります。 その様子を図2に示します。

2°-内径

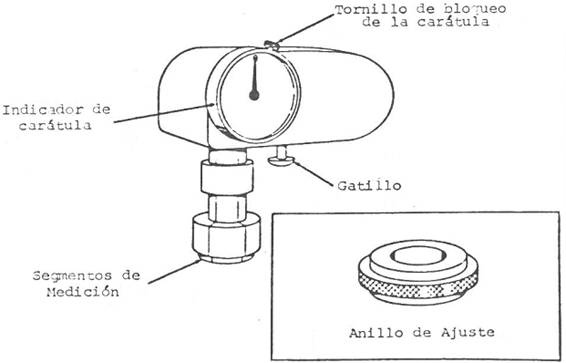

先ほどの測定と対になるのが、エアゾールコーンの口の内径の確認です。 そのため、直読式のダイヤルゲージタイプの特殊なゲージを使用します。 図3は、ゲージとそのアタッチメントを示したものである。 見ての通り、円錐の口に挿入するプローブで構成されており、トリガーを押すと膨らむセグメントでできています。 付属品は調整用とゼロ調整用のリングで、その内径はコーン口の公称値と正確に一致している必要があります。

図No.3:コーンマウスゲージ

調整方法は、次のとおりです。

– ステップ1:トリガーを押したまま、測定セグメントを調整リングの内側に置き、トリガーを離します。

– 手順2:ダイヤルをゼロの位置まで回し、ロックネジで固定します。 図4参照

図4:コーン開度計の設定

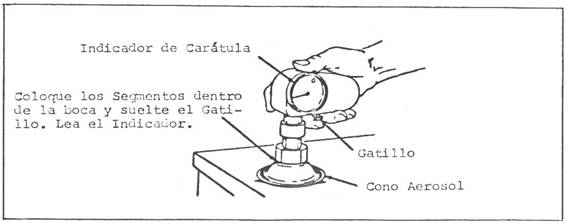

円錐の口を測定するには、トリガーを押したまま、測定セグメントを口の中に入れ、トリガーを放します。 公称値に対する差分値が文字盤に表示されます。 図5参照

図5:フィーラーゲージによる円錐の口径測定

ゲージを正しく使用するために、すべての部品は常に非常に清潔に保たれている必要があります。

図のようなゲージは市販されています。 その一例を写真No.6に示す。

図6:テリー内径の有効な市販ゲージ

内径を調べるためのもう一つの簡単で経済的な方法は、直読できないという制限はあるが、図面番号7に示すような「ゴー・ノー・ゴー」タイプのゲージを使用することである。

図7:内径の合否判定ゲージ

このゲージの値はFEA201規格に準拠するために与えられています。

3°・・・カールの太さ

このデータには、コーンに施された圧着厚みの寸法品質を判断するためのゲージが使用されています。 この厚みを容器の対称軸から20°の角度で測定する。

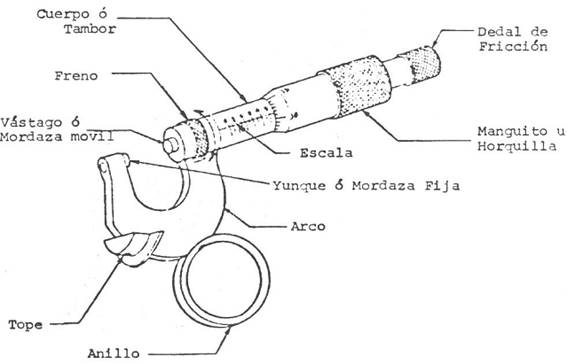

マイクロメータータイプのゲージで、最小移動量は10mmです。 図8は、ゲージの各パーツを示したものである。 マイクロメーターの軸を垂直に対して20°にするストップとグリップリングを追加すれば、マイクロメーターを準備することができます。

図8:テリー厚み測定用特殊マイクロメーター

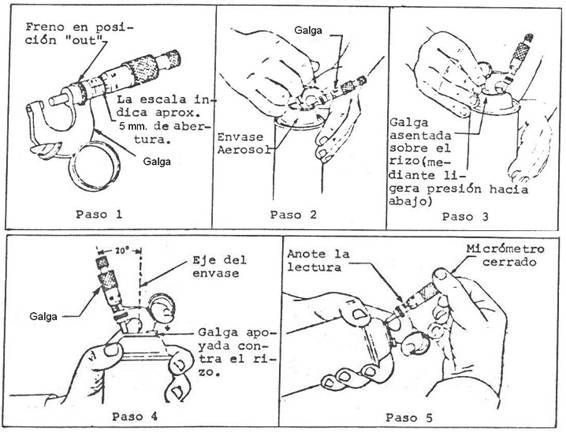

動作モードは以下の通りです。

ステップ1: ブレーキをオフの位置にして、マイクロメーターの目盛りが約5mmの開きを示すように調整します。 図9をご覧ください。

手順2:図面No.9の手順2のように、容器のカールした口にゲージを挿入する。

手順3:右手の人差し指をリングに当て、少し下向きに力を入れ、ゲージを挿入します。

ステップ4:マイクロメーターと容器を左手でしっかりと持ち、マイクロメーターの上部がカールのトップとサイドに当たるようにします。

ステップ5:ステムがカールに触れるまでフリクションシンブルを回してマイクロメータを閉じます。 該当するスタジアムの読みをメモする。

図9:テリー厚み測定の各工程の様子

ゲージは定期的にゼロ調整する必要があります。この作業はマイクロメーターの典型的な手順で行います。

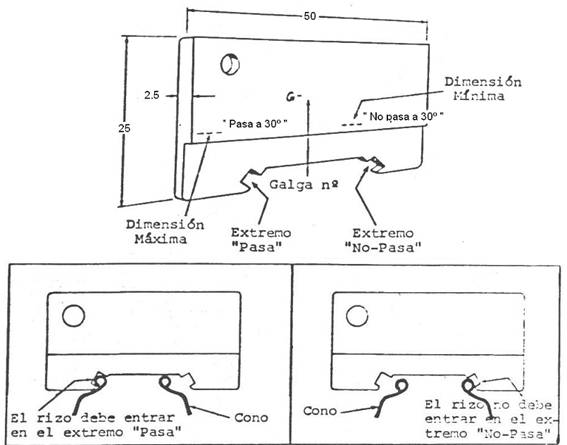

ゴー・ノー・ゴー」タイプのゲージをベースとした代替テストが装着可能です。 よりシンプルになりましたが、特定の杭の太さにしか使えないのに対して、前者はどの杭の太さにも有効です。

図10にこのゲージとその使い方を示す。 30°の傾きで厚みを測定します。 カールが「貫通」スロットから難なく挿入され、「非貫通」スロットから入らないことをテストすれば十分である。

圧着厚み測定の公称値はφ2.90mmです。 通常の公差は+0.15mmですが……。 しかし、中には長軸を垂直にしたやや楕円形のデザインのテリーもあります。

図10: 圧着厚みの合否判定ゲージ

このタイプのゲージは、ステンレス素材であることが必須です。

上記のゲージを良好に維持するためには、常に清潔に保ち、異物が混入しないようにすることが必要である。 使用頻度が低い場合は、定期的に機械油を薄く塗布してください。

4°・・・接点高さ

ドームオリフィスの主な機能は、含有物質を供給するバルブを収容することである。 そのため、バルブをクランプする箇所というか円周の高さが正しく配置されているかどうかを確認することが重要です。 この目的のために適した道具は、ボクサールゲージのタイプIとIIです。

Boxal type I:バルブクリンチングの深さを測定するために特別に設計された圧着高さ測定器です。

Boxal type II: 絶対的な尺度としてテリーの品質を確認し、必要に応じてテリーの高さの値を決定するために使用されます。

ボクサルのゲージの基本的な考え方は、機能的で実用的な測定を行うことであり、ゲージが使用される条件を正確に反映させることです。 クリンチングゲージのスタイラスの寸法と実際のクリンチングの輪郭が同じであれば、クリンチングの深さはボクサールゲージ(ボクサールタイプI)で測定できます。 測定精度は、標準化された校正リングによるゲージの事前比較に基づき、ゲージの製造精度にも依存します。

本方式の動作原理を図11に示す。

図No.11:ボクサルのゲージ動作

実際のクラッチ高さと公称クラッチ高さを比較し、一致することを確認することです。 図の左側は、エアロゾルのノズル(この場合はアルミ製モノブロック)に厚さ“e “のバルブをクリンチングしているところである。 右側は、同じ口のクリンチングポイントでの前回の測定結果で、ゲージスタイラスは、両方のケースで同じ条件をシミュレートするために厚さ「e」で再生されています。 . ガスケットの厚みとバルブメタルの厚みを考慮して、読み取り値のばらつきがクリンチ作業の誤差を示します。

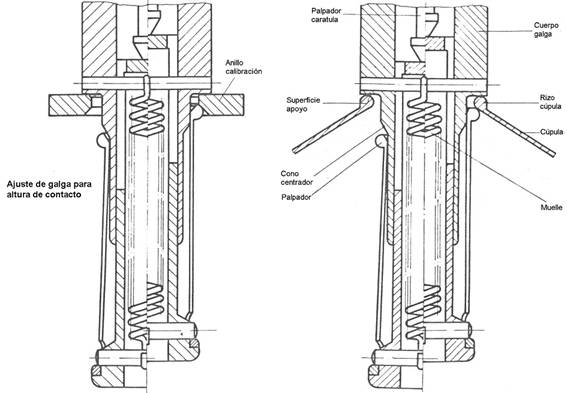

ボクサールゲージType Iによる測定。

まず、図12左のように校正リングで調整し、ゲージを較正する必要があります。 このリングは、使用する仕様や規格に応じた理論的な接触高さにゲージを調整するものです。 この場合、図1に示すように、4+0.15となる。

図12:ボクサールゲージタイプIの調整と使用方法

キャリブレーションリングが挿入されると、ゲージのダイヤルは4.00mmに設定されます。 容器での測定も同様に、右図11のように、ゲージのボタンを押し、ゲージを1インチ(25.4mm)の開口部の中に入れ、ゆっくりとボタンを緩めることで実施します。 この測定を3回繰り返し、その都度容器を約40°回転させる。 最も小さい測定値をクリンチングデプスの値とする。

ボクサールゲージタイプIIでの測定。

図13の左側に、このゲージをエアゾール缶の口部に取り付けた立面図を示す。 図面には、その一部を計測するエリアで示しています。 このゲージの主な用途は、クリンチングエリアで円周に沿って圧着の均一性をチェックすることです。

図13:ボクサールゲージタイプII

この測定は、タイプIのゲージと同様に、ゲージのボタンを押し、ゲージを容器の1インチ(25.4mm)の開口部にひねるように挿入することによって行われます。 読み取りの不均一性は、適用されるシールの種類によって異なるが、事前に設定された限界値を超えてはならない。

測定は3回行い、測定ごとに容器をゲージに対して120°回転させる。

クリンチングが行われるコンタクトハイト(CH)の算出は、式によって算出する。

CH = (Hmax. + Hmin)/2 + ½ | 25.4 – (Dmax + Dmin)/2|.

その中で

Hmax. = 当該テリーで、タイプIIゲージを用いて測定した値のうち、最も高い値。

Hmin. = 当該テリーで、タイプIIゲージを用いて測定した値のうち、最も低い値。

Dmax. = 最大内径です。

Dmin. = 最小内径。

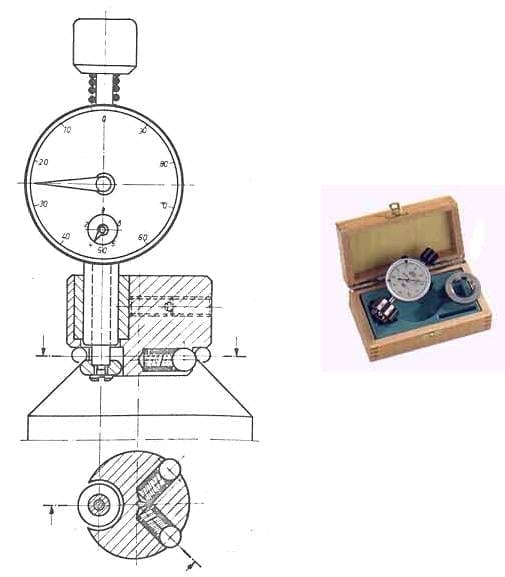

図12の左は、市販のボクサルのII型ゲージで、調整リングをケースに入れた状態である。

ボッカルゲージの応用上の利点。

これらのゲージの使用と提案された方法は、他の測定システムの使用と比較して、次のような利点があります。

1º・・・ドームのカール高さとの接触により、素材の厚みや接合部の厚みなど他の要素を考慮して、バルブのクリンチングの深さを決定することができます。

2º.- このゲージの使用に必要な知識とケアは最小限です。

3º – ドームカールの形状(内径、内半径、肩の角度)やクリンチングツールの半径の精度に起こりうる変動は、カール高さの測定精度にほとんど影響を与えません。

0 Comments