ВВЕДЕНИЕ

В металлообрабатывающей промышленности принято покупать или обменивать уже изготовленные компоненты (фоно, легко открываемые крышки, аэрозольные купола и т.д.). Это может происходить между производителями упаковки, поскольку некоторые из них специализируются на компонентах, или между металлографами и упаковщиками. Для таких случаев, а также просто при обычной поставке банок со свободными крышками на предприятия по розливу, иногда полезно настроить систему контроля качества для этих уже изготовленных компонентов.

Этот вопрос уже рассматривался в работе,

«Прием контейнеров на заводе по розливу».

опубликованного в разделе «Техническая информация» раздела «Контроль» данного сайта. Теперь мы намерены немного углубиться в конкретную тему мониторинга размерного качества пробок/донов. То, что здесь описано, действует также при непосредственном монтаже системы управления в производственном цехе металлообрабатывающего завода.

Мы не будем углубляться в определение дефектов, план выборки, уровень качества и т.д., так как эти вопросы уже рассматривались в вышеупомянутой работе. По этой же причине мы не будем заниматься и визуальными дефектами, которые могут присутствовать на заднем плане. Мы сосредоточимся на параметрах, которые можно контролировать с помощью конкретных измерений, предоставляя средства для того, чтобы сделать эти измерения как можно более простыми.

В настоящее время существуют очень сложные средства управления, которые позволяют измерять основные уровни дна почти автоматически. В связи с высокой стоимостью этого оборудования, это оправдано только при больших объемах работ. Это означает, что малым компаниям не имеет смысла его приобретать. Процедуры, описанные здесь, используют простые и недорогие инструменты и предназначены для компаний последнего типа.

ПАРАМЕТРЫ УПРАВЛЕНИЯ

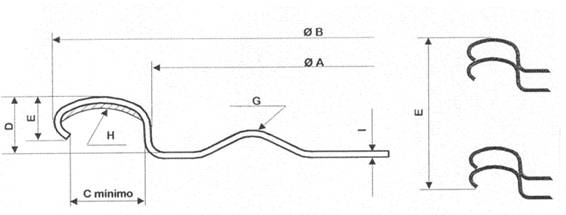

Мы разобьем основные меры фонда, которые должны контролироваться. Для этого мы будем полагаться на цифру 1.

рис. 1

Они обобщены в таблице ниже: а) размеры, которые необходимо взять — обозначены той же буквой, что и на рисунке -, b) концепция, которую они отражают; и (с) нормальный допуск, применяемый при этих измерениях. В отношении толщины и закалки жести мы ссылаемся на действующие международные стандарты. Ширина канала не имеет допусков, контрольный манометр отмечает его минимальное значение. Профиль группы фонда определяется по договоренности между сторонами.

|

COTA |

КОНЦЕПТ |

ТОЛЕРАНСИИ |

| —

— A B C D E G — |

Толщина жести

Жесткость жести диаметр Кюветы Наружный диаметр Минимальная ширина канала Глубина ячеек Количество колпачков в 2 дюйма (50,8 мм) Профиль панели Вес композита |

Согласно стандартам

«“ “ +0.05 мм. +0.20 мм. — +0.15 мм. + 2 единицы — +18.5% |

Есть и другие параметры, которые можно измерить, но мы не включаем их в эту работу, так как они либо более сложные, либо могут быть использованы, например, в статьях, уже опубликованных в Интернете:

— а. — Оловянная жесть. Видишь?

«Определение оловянного покрытия на жести».

— б.- Внутренний и внешний лакокрасочный сбор. Видишь?

«Определение массы сухой пленки лака».

— c.- Радиус кюветной стены. Хотя важно, чтобы оно находилось в правильных измерениях, его точная верификация требует сложных средств. Если производственная головка дна хорошо поддерживается, не должно быть никаких отклонений.

Рассмотрим, что у нас уже есть полная таблица со значениями параметров для управления. Его можно составить как выше, добавив в столбец допусков суммы каждого размера. С ним перед нами мы можем начать управление.

THICKNESS

Назначение: обеспечить достаточную механическую прочность дна.

Измерительный прибор: микрометр с тонкими или полусферическими наконечниками, желательно цифровой.

Метод: Прямое считывание

HARDNESS

Назначение: обеспечить достаточную механическую прочность дна.

Измерительное оборудование: твердомер, оснащенный весами Rockwell HR 15T и HR 30T.

Метод: См. руководство по эксплуатации оборудования в каждом конкретном случае.

ДИАМЕТР ЧАШИ «А

Назначение: Проверка правильности посадки оправки на дно во время закрытия.

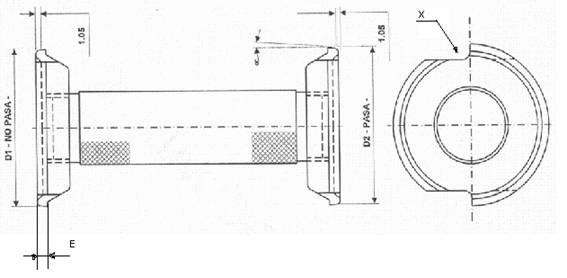

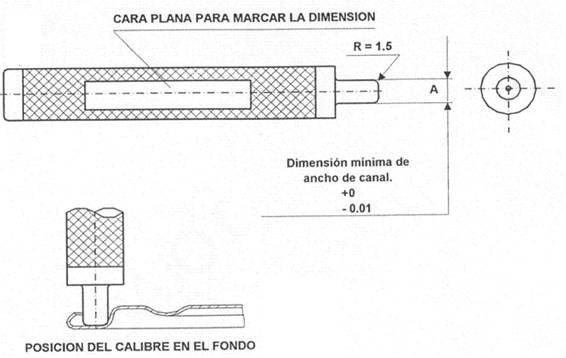

Измеряющий прибор: Входной/выходной манометр для диаметра кюветы (регулировка дорна) в соответствии с чертежом № 2:

рисунок 2

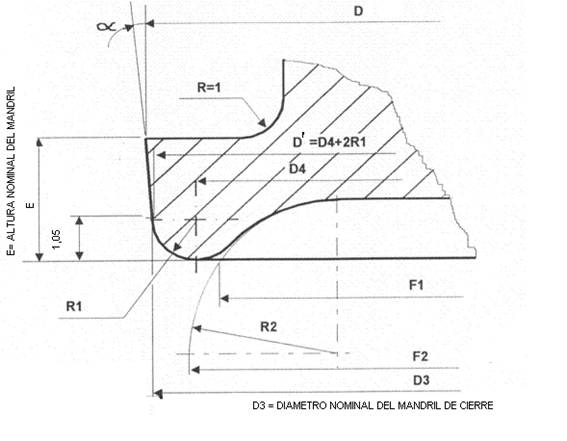

Этот калибр состоит из двух патронов, похожих на две оправы, с разными диаметрами. Каждый из них имеет два противоположных «X» выемки, которые позволяют проверить правильность его расположения на основании крышки чаши. Для того, чтобы рассчитать его размеры, необходимо начать со значений соответствующей запирающей оправки — см. рисунок nº 3 — и применить следующие формулы

рис. 3

D1 (без проходного диаметра) = D3 (номинальный диаметр оправки) + 0,03 мм.

D2 (диаметр «паса») = D3 (номинальный диаметр оправки) — 0,12 мм.

+0.02

Допуск на диаметры D1 и D2 составляет -0

Остальные измерения двух патронов суппорта такие же, как и у патронов. Даже изношенная оправка может быть восстановлена для приготовления блюда из изюма.

Метод:

— Штангенциркуль «без пропуска»: Проверьте, не слишком ли большой колпачок. На плоскую горизонтальную поверхность поместите штангенциркуль на поддон для обложек, наклонный в области выемки на 90º. Поместите штангенциркуль полностью на кювету с небольшим давлением, а затем проверьте — через выемку — что радиус штангенциркуля правильно расположен в кювете крышки. Поднимите ее вертикально, если крышка упадет, она слишком большая.

— Габарит «Pass»: Определяет, не слишком ли маленький колпачок. Расположите штангенциркуль точно так же, как и выше. Поднимите его вертикально, если крышка опускается — допустимо, если поднимается вместе с манометром — слишком мало.

НАРУЖНЫЙ ДИАМЕТР «B

Цель: Предотвратить возможные проблемы при подаче средств. Если они имеют внешний диаметр, выходящий за пределы измерений, это может привести к закупорке питателя, направляющих, звезд и т.д.

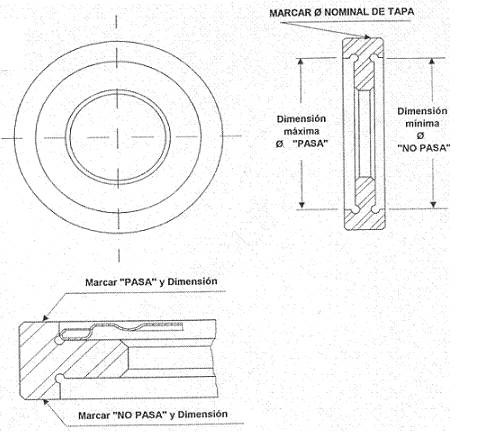

Измерительный прибор: «Go/no-go» нижний наружный диаметр манометра. См. рис. 4:

рис. 4

Тот же самый имеет два корпуса чуть большего диаметра и опасается, что снаружи крышка. Формулы для определения его стоимости:

+0.02

Макс. диаметр «проход» = наружный диаметр крышки «В» + 0,21 / Допуск -0

+0

Минимальный диаметр «без прохода» = наружный диаметр крышки «B» -0,21/ Допуск -0,02

Метод: Представьте средства, вложенные в каждую из двух «проходных», «несостоятельных» сторон осадкомера. Деньги должны входить в корпус не со стороны «без прохода», а со стороны «прохода».

Альтернативный метод: прямое измерение с помощью штангенциркули.

МИНИМАЛЬНАЯ ШИРИНА КАНАЛА «C

Назначение: Обеспечить, чтобы во время закрытия крышки фланец корпуса хорошо прилегал к фланцу крышки, не мешая скручиванию крышки.

Измерительный прибор: Минимальная ширина туши в соответствии с рис. 5.

рис. 5

Метод:

— Вставьте штангенциркуль вертикально между закруткой и стенкой крышки, как показано на Рис. 5.

— Ширина канала должна быть достаточно большой, чтобы манометр мог свободно перемещаться по периметру дна.

Альтернативный метод: прямое измерение с помощью штангенциркули.

ГЛУБИНА КОРЫТА «D

Цель: Проверить

a.- что стопорная оправка будет адекватно проникать в крышку

b.- вместимость контейнера должна соответствовать назначению

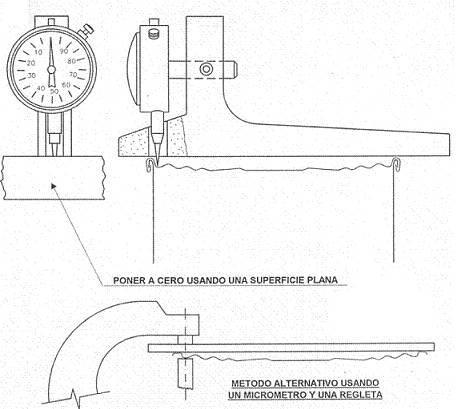

Измерительный прибор: Получить с рынка или подготовить измерительный прибор, как показано на Рисунке 6.

Метод:

— Установите измерительный циферблат на ноль на плоской поверхности.

— Убедитесь в том, что при снятии щупа с плоской поверхности его ход позволяет достичь значения, превышающего глубину ячейки, подлежащей измерению.

— Поместите основание или опорную линейку штангенцирку на нижний фланец, стараясь расположить ее диаметрально и с щупом в контакте с основанием кюветной области.

— Слегка сдвиньте измеритель, пока не найдете точку максимального считывания на циферблате. В этот момент мы получим желаемое измерение.

Щуп должен быть тонким и длинным. Для того, чтобы измеряемое основание находилось в стабильном и прочном положении, рекомендуется установить его на фланцевый корпус такого же диаметра.

Альтернативный метод: измерение с помощью микрометра и линейки, как показано на рис. 6. Из показаний следует вычесть толщину полосы и толщину жести.

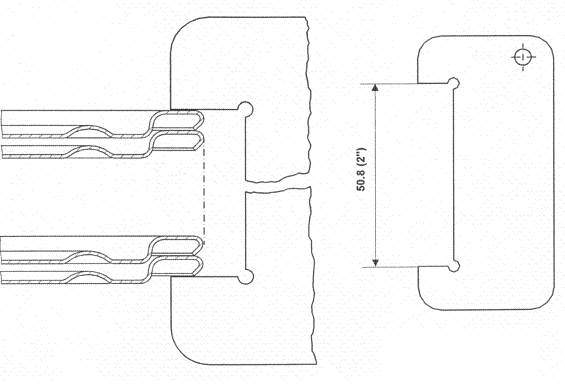

ЧИСЛО ЦИФРОВЫХ ПОКРЫТИЙ В 2 ВКЛЮЧЕНИЯ (50,8 мм)»E

Назначение: Косвенно определить, что высота закручивания колпачков соответствует заданной. Это обеспечивает плавное движение дна через шов и правильную герметизацию.

Измерительный прибор: Штангенциркуль для проверки количества крышек в 50,8 мм, согласно рисунку nº 7.

рис. 7

Метод:

— Вставьте достаточное количество колпачков, чтобы заполнить манометрический шлиц без давления и провисания.

— Подсчет количества размещенных средств

Альтернативный метод: установите штангенциркуль на 50,8 мм и используйте его в качестве измерителя.

ПРОФИЛЬ ФОНОВОЙ ПАНЕЛИ «G

Назначение: Обеспечение надлежащего поведения дна во время использования контейнера.

Измерительный прибор: Визуальный

Метод: Прямое наблюдение

МАССА СОЕДИНЕНИЯ

Назначение: Проверить, что вес компаунда, содержащегося в нижнем фланце, соответствует указанному. Компаунд играет важную роль в обеспечении герметичности уплотнения, поэтому важно, чтобы он присутствовал в нужном количестве.

Измерительное оборудование: Лабораторный баланс с точностью до мгр.

Термостойкий контейнер

Источник тепла

Термометр (от 0 до 100 ºC)

Метод:

— Принцип: Взвешивание разности фона с составной частью и без нее.

— Образец: Четыре случайно выбранных фона.

— Реагент: 50% раствор 96º спирта в воде.

— Последовательность:

— Номер и вес дна один за другим.

— Погрузите их в реагент примерно на 2-3 минуты, поддерживая ванну в теплом состоянии. 90º C

— Протирайте состав до тех пор, пока он не сойдет, следя за тем, чтобы не повредить внутренний лак.

— Для полного удаления компаунда может потребоваться уложить фланец плоскогубцами и повторить операцию.

— Пересчитайте средства, один за другим.

— Определите вес соединения, которое у каждого из них было по разнице.

— Вычислите среднее арифметическое четырех показаний.

КОММЕНТЫ

Несмотря на то, что в некоторых испытаниях указан альтернативный метод прямого измерения, лучше использовать манометры, имея при этом следующие преимущества:

— Иметь постоянный критерий и исключить возможность ошибки при измерении.

— Легкость исполнения. Очень простое обучение персонала.

0 Комментариев